Напыление металла – это технология изменения структуры поверхности изделия с целью приобретения определенных качеств, повышающих эксплуатационные характеристики. Обработку выполняют путем нанесения однородного металлического слоя на деталь или механизм. В качестве расходного материала используют специальные порошковые составы, которые подвергают термической обработке и придают им значительное ускорение. При ударном соприкосновении с поверхностью частицы осаждаются на плоскости.

Технология появилась в начале XX века в качестве альтернативы традиционным способам поверхностной модификации металлов. По мере изучения и развития методов напыления металлических изделий была образована отдельная отрасль – порошковая металлургия. Это технология получения порошков для изготовления из них различных изделий.

В современной промышленности напыление металлов считается одним из самых экономичных способов обработки. По сравнению с объемным легированием технология дает возможность получить необходимые эксплуатационные свойства поверхности при меньших затратах.

Сущность и назначение напыления металлов

Нанесение защитных покрытий на металл необходимо для многих отраслей промышленности. Цель напыления изделий – повышение базового эксплуатационного ресурса заготовки. Защитный слой обеспечивает надежную защиту от следующих вредных факторов:

- воздействия агрессивных сред;

- вибрационных и знакопеременных нагрузок;

- термического воздействия.

Состав многокомпонентного порошка подбирают исходя из требуемых эксплуатационных качеств.

Использование нескольких составляющих повышает риск получения неоднородного покрытия ввиду расслаивания защитного слоя. Для решения этой проблемы используют специальные материалы канатного типа, где порошок фиксируется пластичной связкой.

В процессе напыления поток частиц направляют на поверхность металла. При взаимодействии с поверхностью распыляемые элементы деформируются, что обеспечивает надежный контакт с изделием. Качество адгезии с заготовкой зависит от характера взаимодействия частиц с подложкой, а также процедуры кристаллизации защитного слоя.

Ультразвуковая обработка давлением и ультразвуковое упрочнение

Основными технологическими параметрами ультразвукового упрочнения (УЗУ) являются длительность воздействия (t), диаметр шарика (dш) или радиус скругления рабочей части инструмента (r), амплитуда колебаний (Ак), эффективная масса инструмента (Gин), продольная подача (s), число проходов (i), скорость движения упрочняемой детали (v), исходная шероховатость поверхности (Ra) и качество поверхностного слоя.

Для улучшения физико-механических свойств деталей применяют отделочно-упрочняющую обработку поверхностным пластическим деформированием (сферическим или цилиндрическим наконечником). При этом металл выступов неровностей перемещается в обоих направлениях от места контакта с деформирующим элементом. Высота неровностей уменьшается, образуя новый микрорельеф. Для получения требуемой шероховатости поверхности необходимо к деформирующему элементу приложить минимально необходимую силу, достаточную для протекания пластической деформации.

При обкатывании и раскатывании роликовыми и шариковыми головками, дорновании, протягивании выглаживающими протяжками возможно искажение формы нежестких деталей и деталей переменной жесткости. Сообщение деформирующему инструменту ультразвуковых колебаний (УЗК) снижает величину статической нагрузки при пластическом деформировании металлов.

Схема установки УЗУ (рис. 1) включает ультразвуковой генератор, магнитострикционный преобразователь 5, волновод 3 и деформирующий наконечник 2. Акустическая система укреплена в подвижном корпусе 4, который может перемещаться вдоль оси неподвижного корпуса. Установка и регулирование необходимой радиальной силы осуществляется при помощи тарированной пружины 7 и винта 8. Наконечник 2 совершает УЗК и с небольшой силой Р прижимается к обрабатываемой детали 1.

Рис. 1. Схема ультразвукового упрочнения подпружиненным шариком или алмазным наконечником

На практике в качестве инструмента могут применяться стальные или твердосплавные шарики, свободно или жестко связанные с волноводом преобразователя, а при алмазном выглаживании используются отполированные кристаллы алмаза, запаянные в стальные державки. Радиус закругления рабочей части алмазного наконечника 1. . . 4 мм и зависит от условий обработки, материала обрабатываемой поверхности и жесткости технологической системы. Установлено, что при воздействии УЗК с амплитудой Ак = 10 мкм скорость деформации поверхностных слоев возрастает в 100 раз и сопровождается упрочнением. В качестве оборудования для выполнения ультразвукового упрочнения используется серийное оборудование. Ультразвуковой излучатель закрепляется в резцедержателе (рис. 2) .

Способы напыления, применяемое оборудование

На заре развития технологии обработка изделий осуществлялась с помощью сопла горелки и обычного компрессора, которые обеспечивали нагрев расходного материала и скоростной перенос на осаждаемую поверхность. По мере развития технологии были разработаны новые методы получения защитного покрытия. Следующим этапом развития стало использование электродугового оборудования. Конструкция такого металлизатора проволочного типа была разработана в 1918 году.

Существует два вида процесса напыления:

- Газодинамическое. Обработка осуществляется мельчайшими частицами, размер которых не превышает 150 мкм.

- Вакуумное. Процедура протекает в условиях пониженного давления. Образование защитного слоя происходит в процессе конденсации напыляемого материала на базовой поверхности.

Рассмотрим основные способы обработки, а также особенности используемого оборудования для напыления.

Напыление в магнетронных установках

Технология магнетронной вакуумной металлизации основана на действии диодного газового разряда в скрещенных полях. В процессе работы установки в плазме тлеющего заряда образуются ионы газа, которые воздействуют на распыляемое вещество. Основными элементами магнетронной системы являются:

- анод;

- катод;

- магнитный узел.

Функция последнего элемента заключается в локализации плазмы у основания распыляемого вещества – катода. Любая магнитная система состоит из центральных и периферийных магнитов постоянного действия. На катод подают постоянное напряжение от источника питания. Под действием тока происходит распыление мишени при условии, что заряд будет стабильно высоким на протяжении всей процедуры.

Преимущества магнетронного метода:

- высокая производительность;

- точность химического состава осажденного вещества;

- равномерность покрытия;

- отсутствие термического воздействия на обрабатываемую заготовку;

- возможность использования любых металлов и полупроводниковых материалов.

С помощью установок получают тонкие защитные пленки в среде специального газа. Напыляемым материалом могут выступать металлы, полупроводники или диэлектрики. Скорость образования слоя зависит от силы тока и давления рабочего газа.

Ионно-плазменное напыление

Одна из разновидностей вакуумного напыления металла на поверхность. Метод является следующим этапом развития технологии термического осаждения, которая основана на нагреве исходных материалов до точки кипения с их дальнейшей конденсацией на заготовках.

В состав принципиальной схемы оборудования для ионно-плазменного насаждения входят следующие элементы:

- анод;

- катод-мишень;

- термокатод;

- камера;

- заготовка.

Алгоритм действия установки:

- В камере создается пониженное давление.

- На термокатод, который является вспомогательным источником электронов, подается ток.

- Вследствие нагрева возникает термоэлектронная эмиссия.

- В камеру подают инертный газ. Наибольшей популярностью пользуется аргон.

- Между анодом и термокатодом возникает напряжение, которое инициирует образование плазменного тлеющего заряда.

- На катод подают мощный заряд.

- Положительные ионы воздействуют на распыляемый материал-мишень.

- Распыленные атомы осаждаются на заготовке в виде тонкого покрытия.

Ионно-плазменное осаждение используют в качестве декоративных или защитных покрытий, которые характеризуются высокой плотностью и прочностью, а также отсутствием изменений в стереохимическом составе.

Для изменения цвета изделия в технологический цикл добавляют реактивные газы: кислород, ацетилен, азот или углекислоту.

Плазменное напыление

Один из самых эффективных – метод диффузионной металлизации. Особенности технологического процесса:

- Рабочая температура плазмы может достигать 6000 ºC. Это способствует высокой скорости осаждения состава на поверхности. Длительность процесса – десятые доли секунды.

- Существует возможность изменения структурного состава поверхности заготовки. Вместе с горячей плазмой в верхние слои изделия могут диффундировать отдельные химические элементы.

- Плазменная струя отличается неизменными показателями давления и температуры. Это положительно влияет на качество напыления.

- Благодаря малому времени обработки заготовка не подвергается вредным поверхностным факторам, таким как перегрев или окисление.

В качестве источника энергии для образования плазмы используют искровой, импульсный или дуговой разряд.

Лазерное напыление

Лазерное напыление металла применяют для достижения следующих целей:

- повышения прочности поверхностного слоя;

- восстановления геометрии изделия;

- снижения коэффициента трения;

- защиты от коррозионных процессов.

В отличие от прочих методов металлизации источником тепла является энергия излучения лазера. Высокая точность фокусировки позволяет добиться концентрации энергии точно в зоне работы. Это снижает термическое воздействие на заготовку, что позволяет избежать изменения геометрии изделия и дает возможность осуществить напыление практически любого материала.

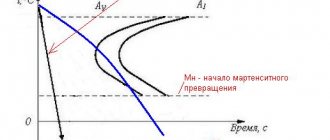

Благодаря высокой скорости охлаждения в поверхностном слое металла образуются структуры с высокой твердостью, что повышает эксплуатационные характеристики детали.

Вакуумное напыление

Вакуумное напыление металла – эффективный и универсальный способ металлизации поверхности. С помощью данного метода можно обрабатывать практически любое изделие. За время технологического цикла с материалом происходит ряд превращений:

- испарение;

- конденсация;

- адсорбция;

- кристаллизация.

Производительность процесса зависит от многих факторов: структуры заготовки, типа наносимого материала, скорости потока заряженных частиц и многих других.

Вакуумные установки отличаются принципом действия. Существует непрерывное, полунепрерывное, а также периодическое оборудование.

Достоинства осевого ввода порошка

Осевой ввод порошка — это качественный скачок в технике плазменного напыления. Дело тут не только в том, что при осевом вводе значительно уменьшаются потери порошка, но и в том, что открываются возможности напыления совсем других порошковых материалов, непригодных для радиального ввода. Так как этот аспект является принципиально важным для понимания следующих разделов, остановимся на нем подробнее.

Итак, что же происходит при радиальном вводе порошка в струю пламени на выходе из сопла? Перечислим недостатки такого ввода:

- Для радиального ввода пригодны только очень узкофракционные порошки, для которых необходимо точно подбирать давление несущего газа. Что это значит?: При недостаточном давлении несущего газа частицы порошка будут «отскакивать» от струи пламени, при слишком высоком давлении несущего газа они будут «простреливать» это пламя насквозь; если же порошок состоит из частиц разного размера, то подобрать «правильное» давление несущего газа в принципе невозможно: самые мелкие частицы будут всегда «отскакивать», а самые крупные — всегда «простреливать», то есть, ни тех ни других частиц в напыляемом покрытии не будет, а будут только какие-то «средние» частицы. Особенно трудно вводятся мелкозернистые порошки из-за их повышенного рассеяния несущим газом (типичное облако пыли вокруг факела).

- При радиальном вводе порошка нельзя использовать в порошковой смеси не только частицы разных размеров, но и разных плотностей (разных масс) по той же причине: более тяжелые частицы пролетают сквозь пламя легче более легких. Таким образом, попытка использования сложных порошковых смесей приведет к искажению состава покрытия по сравнению с составом порошковой смеси.

- Увеличение скорости плазмообразующих газов усложняет радиальный ввод порошка, так как дополнительно сужаются интервалы необходимых давлений несущего газа и распределения частиц по размерам. На практике это означает следующее: чем выше скорость пламени, тем меньше КПД напыления при радиальном вводе порошка. Ввести же весь порошок в пламя без потерь невозможно ни при каких обстоятельствах.

- Расположение порошковых дюз рядом с горячей зоной пламени вызывает их разогрев, компенсирующийся только охлаждением газом, несущим порошок. Если же скорости охлаждающего газа недостаточно для охлаждения, то частицы порошка могут налипать на края отверстия дюз, образуя натеки. Налипшие куски периодически отрываются от дюзы, попадают в пламя и вызывают характерный дефект — «плевание», приводящий к образованию грубых пористых включений в покрытии. Так как скорость истечения несущего газа строго связана с параметрами пламени (см. пункт 1), то возникает проблема: для некоторых порошков просто не существует параметров, убирающих эффект «плевания», особенно если эти порошки легкоплавкие и/или мелкозернистые.

Переход на осевое введение порошка позволяет полностью избавиться от вышеперечисленных проблем:

- Давление и скорость несущего газа больше не привязаны к параметрам пламени и порошка. Единственное условие, — давление несущего газа должно быть несколько выше давления плазмообразующего газа в сопле в месте ввода порошка. За счет осевого ввода, любой порошок полностью захватывается пламенем.

- Всегда можно подобрать такое давление несущего газа, при котором «плевания», связанного с налипанием порошка на край отверстия порошковой дюзы происходить не будет.

- Возможно использование порошковых смесей любой сложности и фракционного состава. Частицы разных размеров будут приобретать различные скорости и температуры, но все, в итоге, примут участие в образовании покрытия. То, что мелкие частицы при осевом вводе в пламя плазмы становятся значительно горячее крупных, открывает новые возможности для дизайна порошковых смесей. Созданию таких полифракционных композиций посвящена основная часть этой книги.

Автору очень повезло, что в его распоряжении в течение многих лет находился плазматрон Axial III с осевым вводом порошка. Если бы не это, то создание новых многокомпонентных покрытий было бы просто невозможно.

Порошковое напыление

Порошковое напыление металлов полимерными материалами является наиболее эффективным способом получения высококачественного покрытия с декоративными или защитными свойствами.

Порошок для распыления представляет собой смесь каучука и цветного пигмента. Его наносят на поверхность с помощью специального электростатического пистолета. При этом порошок приобретает заряд, который способствует эффективному сопряжению с заготовкой.

Для получения качественного покрытия необходимо тщательно подготовить поверхность. Суть процедуры заключается в очистке заготовки от загрязнений и следов коррозии с последующим обезжириванием.

Для использования технологии в промышленных масштабах используют специальные покрасочные линии автоматического или ручного действия.

Напыление металла – одна из самых эффективных технологий модификации поверхности. Обработка позволяет получить покрытие с декоративными или защитными качествами, которые повышают эксплуатационные свойства изделия. А что вы думаете о данной технологии? Какой метод считаете наиболее перспективным? Напишите ваше мнение в блоке комментариев.

Обкатывание и раскатывание поверхностей

Аналогично ультразвуковой упрочняющей обработке, на том же оборудовании выполняется отделочная и упрочняющая обработка наружных поверхностей деталей обкатыванием, а внутренних — раскатыванием.

Рис. 2. Ультразвуковое упрочнение поверхности вала на токарно-винторезном станке 16К20

Давление на ролик в зависимости от материала детали принимают 5. . . 20 МН/м2 при числе проходов до 4. Обкатывание обеспечивает шероховатость обработанной поверхности Ra = 0,4. . . 0,05 мкм. Инструмент для обкатывания, представленный на рис. 3, устанавливают в резцедержатель хвостовиком 7.

Рис. 3. Упрочняющая обработка наружных поверхностей деталей обкатыванием

Обкатывание обрабатываемой поверхности производится шариком 2, который упирается в наружную обойму подшипника 10, насаженного на ось 9, и удерживается от выпадения колпачком 8. Под действием усилия обкатывания шарик 2 отжимается и перемещает пиноль 3 в расточке корпуса 4, которая сжимает пружину 5. С помощью винта 6 регулируется сила сжатия пружины. Для обработки обкатыванием резцедержатель токарного станка с обкатным инструментом подводят до соприкосновения шарика с поверхностью предварительно обработанной детали. Затем винтом поперечной подачи суппорта по лимбу создают натяг 0,5. . . 0,8 мм. Устанавливают частоту вращения шпинделя 1200…1500 мин-1 и продольную подачу 5 = 0,3. . .1,5 мм/об. , включают станок и делают 2-3 продольных прохода вправо и влев°. В качестве СОЖ используют веретенное масло.

Шарики и ролики для обкатывания (раскатывания) изготовляют из закаленной стали или твердого сплава

Наплавка поверхностных слоев

Наплавка поверхностных слоев представляет собой процесс нанесения с помощью электросварки (в среде защитных газов, электрошлаковой, под слоем флюса) или плазмотрона покрытия на заготовку. С помощью наплавки можно восстановить размеры изношенной детали или нанести на заготовку упрочняющее покрытие. Для получения покрытия используются материалы разного физического состояния: металлический порошок, порошковая проволока, металлическая проволока, куски рубленой проволоки (крупка), гибкие шнуровые материалы.

Рис. 6. Металлизация стальных конструкций в полевых условиях

Установки для наплавки состоят из двух частей — электромеханической и энергетической. Электромеханическое оборудование обеспечивает нанесение нового упрочняющего слоя металла на нужную часть заготовки, а энергетическое — расплавление присадки и соединение ее с заготовкой. Исходя из этого определяется состав оборудования. Общая схема энергетической части оборудования для наплавки плазмотроном аналогична показанной на рис. 4. В качестве электромеханической части во многих случаях применяются металлорежущие станки. При наплавке на цилиндрические поверхности это может быть токарный станок, при упрочнении плоских поверхностей — фрезерный и т. п. При наплавке больших плоских поверхностей наиболее целесообразно использование многоэлектродных автоматов или ленточных электродов.

При наплавке на сложные поверхности манипуляции с пистолетом, горелкой и держателем осуществляют вручную, иногда в полуавтоматическом и реже автоматическом режиме при наличии дополнительных устройств или специальных манипуляторов Общий вид установки для механизированной плазменной наплавки порошком цилиндрических деталей показан на рис. 7, а, на рис. 7, б — ручная наплавка упрочняющего покрытия на пуансон.

Смесь горючего газа (пропана, пропан-бутана, пропилена, природного газа) сжигается в каталитической камере сгорания пистолета, генерируя высокоскоростную струю продуктов сгорания Сюда подается материал покрытия в форме сплава или композитного порошка Он нагревается в камере сгорания и ускоряется в струе, формируя покрытие при ударе частиц о подложку. Пистолет AC-HVAF, например, ускоряет частицы порошка до скоростей 700. . .800 м/с и формирует струю диаметром более 16 мм и длиной свыше 250 мм, что гораздо больше дистанции напыления, которая обычно составляет 125. . .180 мм. Диаметр потока напыляемых частиц в струе обычно составляет 3. . .5 мм. Толщина поверхностно- упрочненного слоя металла, образованного одним или несколькими слоями, может быть различной: чаще 0,5. . .10 мм, но можно нанести и более толстый слой, а масса наплавляемого металла — 3,5. . . 4,5 т, как при реставрации прокатных валков.

Рис. 7. Схема установки для наплавки металлическим порошком и выполнение наплавки в ручном режиме: 1 — коробка скоростей; 2 — зажимной патрон; 3 — порошковый питатель; 4 — заготовка; 5 — распылительная горелка (пистолет); 6 — поддерживающие ролики; 7 — устройство подготовки воздуха; 8 — воздушный ресивер; 9 — баллоны с рабочими газами; 10 — компрессор; 11 — трубопровод подвода порошка к горелке.

Для восстановления деталей с большим износом используется электродуговая наплавка плавящимся электродом под слоем флюса с применением дополнительного присадочного материала. Компоновка установки аналогична приведенной на рис 6 7, но энергетическая часть вместо газоподающего оборудования включает электросварочное