22.10.2019 Автор: VT-METALL

Вопросы, рассмотренные в материале:

- Какова технология плазменной резки металла

- Какое оборудование используется для плазменной резки металла

- Какие системы качества применяются для плазменной резки металла

- Какие дефекты существуют при плазменной резке металла

Для операций по разделению тех или иных металлов сегодня успешно используется плазма. Это источник тепловой энергии высокой концентрации, применение которого для резки металлических заготовок чаще всего гораздо эффективнее многих других подобных технологий. Дело в том, что для разделения металла плазмой не требуются кислород и горючие газы. При этом данный способ дает возможность отлично разрезать материал в разных условиях применения. Ниже мы подробно расскажем, как происходит плазменная резка металла и рассмотрим устройства, которые для этого требуются.

Технология плазменной резки металла

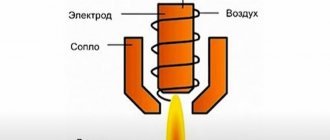

Плазменное разделение металла – это когда резка производится большим потоком плазмы. Последняя же формируется во время обдува электрической дуги газом, молекулы которого при нагреве распадаются на положительные и отрицательные ионы. В итоге получившийся поток имеет температуру в несколько тысяч градусов.

Основные виды резки плазмой:

- разделительный;

- поверхностный.

Первый вид предполагает утопание электрода в разрезе материала. Также при разделительной резке угол между деталью и электродом составляет примерно 60–90 градусов. Поверхностная резка угол больше 30° не допускает.

Способов разделения плазмой тоже два:

- плазменной дугой;

- плазменной струей.

В первом случае между поверхностью заготовки и неплавящимся электродом горит плазменная дуга. Второй же подразумевает, что она горит между электродом и наконечником плазмотрона. При резке струей плазмы изделие в электрическую цепь не входит.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Одним из самых популярных методов разрезания металлов сегодня является плазменно-дуговая резка, а для обработки изделий из других материалов больше подходит обработка струей плазмы.

Технология разделения металла плазморезом имеет свои особенности, которые обязательно нужно принимать во внимание:

- для охлаждения плазменного резака необходим постоянный приток воздуха;

- в составе газа для разделения металлов не должны присутствовать частицы масла и воды, иначе оборудование сломается;

- тщательное очищение заготовки перед резкой – обязательный этап;

- чтобы рез был качественным, требуется верно рассчитать давление газа и силу тока;

- в зависимости от вида металла и силы тока резак необходимо вести со скоростью 0,2–2 м/мин.

- во время плазменной резки сопло должно находиться перпендикулярно детали – лучше всего, если они будут удалены друг от друга на 1,6–3 мм.

Плазмотрон позволяет разрезать абсолютно любой металл. Нужно лишь правильно подобрать вид газа.

Резка металла плазмой с помощью воздуха. Если для формирования плазмы применяется воздух, то ее потоком можно обрабатывать самые разные металлические заготовки. Это могут быть детали из меди, латуни, черной и нержавеющей стали и т. п. Причем цена плазменной резки металла в этом случае невысока. Именно воздушно-плазменный метод нередко лежит в основе работы простейшего оборудования, которое находит применение, например, в частных хозяйствах. Качество резки металла и скорость здесь средние.

Кислородная резка. Она выполняется исключительно на профессиональном оборудовании. За счет использования чистого кислорода получаются высококачественные швы с небольшим слоем облоя. При этом рез строго перпендикулярен поверхности, а скорость разделения металла высокая.

Резка металлических заготовок защитными газами. На кислороде, азоте, аргоне и воздухе работает оборудование, созданное по последним технологиям. Цены на такие устройства немаленькие. К примеру, плазмотрон может обойтись в сумму свыше 10 миллионов рублей. Однако и качество обработки деталей будет не хуже, чем при лазерной резке.

К преимуществам разделения металла защитными газами можно отнести:

- скорость резки – 2,5–10 м/мин;

- толщину струи порядка 0,5–2 мм;

- возможность обрабатывать заготовку толщиной 0,5–60 мм;

- давление газа – 5–12 атмосфер;

- силу тока в пределах от 20 до 800 ампер.

Производительность

Рассматривая производительность, следует отметить, что при резке деталей из тонколистового метала (до 2..3 мм) с большим количеством отверстий, пазов и др. наиболее эффективен мощный высокоскоростной лазер. Однако на толщинах более 6 мм плазма выигрывает по скорости резки, а при толщине листа 20 мм и выше – вне конкуренции.

Основное правило – при одинаковой потребляемой мощности установок плазменная резка производительней лазерной в 2..3 раза – при изготовлении простых деталей. При этом большие партии однотипных сложных деталей из тонкого металла все же целесообразней изготавливать на лазере, т.к. вырезанные детали могут быть применимы к следующим технологическим операциям без дополнительной обработки (удаление окалины).

Плюсы и минусы плазменной резки металла

Достоинствами метода являются:

- Универсальность. Технология дает возможность разделять любые металлы, в том числе черные, легированные, титан, алюминиевые и медные сплавы.

- Резка материала производится за несколько минут. К примеру, портальное устройство МТР «Юпитер», оборудование «Омега» и даже довольно дешевый станок «Гермес» позволяют выполнять плазменную резку металлических заготовок со скоростью до 12 м/мин.

- Резка материала толщиной до 30 мм имеет низкую себестоимость. Но она значительно увеличивается при толщине от 30 до 50 мм. При воздушно-плазменной резке металлических заготовок издержки при производстве будут минимальными.

- В районе реза зона воздействия высоких температур на лист материала совсем небольшая.

- Обработка высокого качества. Применение плазмотронов вместе с правильно выбранными плазмообразующими и охлаждающими газами дает возможность получить минимальную ширину и конусность реза, а также равномерные гладкие кромки, которые не нуждаются еще в какой-то обработке. Высокоточное плазменное разделение металлов отвечает всем условиям.

- Безопасность. В отличие от газовой резки, плазменная технология не заставляет прибегать к таким горючим газам, как ацетилен и пропан.

К минусам принципа плазменной резки металла относят следующие:

- Разделение металлолома толщиной от 50 до 100 мм обходится довольно дорого.

- Толщина разрезаемого материала обычно ограничена максимальным значением в 100–110 мм.

- При разрезании черного металла конусность реза составляет 1–10°, а при резке цветного – 1–20°. Причем этот показатель лишь растет, если в качестве используемого газа выбрать воздух или резать металл увеличенной толщины.

- Применяемое в процессе оборудование очень сложное. Поэтому подключить к одному аппарату два плазменных резака и одновременно использовать их не получится.

Оборудование для плазменной резки металла

Для разрезания металла плазменным методом могут применяться электродуговые, высокочастотные и комбинированные плазмотроны.

По виду формирования дуги плазменные резаки делятся на:

- Оборудование с дугой прямого действия. Эта разновидность предполагает, что дуга горит между заготовкой из металла и неплавящимся электродом. Источником питания здесь является постоянный ток.

- Плазмотроны с дугой косвенного действия. Здесь дуга горит между соплом и электродом, которые выполняют роль анода и катода соответственно. С обрабатываемой деталью дуга никак не связана. Такое оборудование подключается к источнику переменного тока.

Охлаждение плазмотрона может быть:

- воздушным;

- водяным.

Второй вариант встречается чаще всего, поскольку теплоемкость воды выше, чем этот же показатель воздуха. Водяное охлаждение плазменных резаков дает возможность давать высокие тепловые нагрузки на сопло и электрод. В результате производительность плазменной сварки растет. Что касается минусов такого охлаждения, то к ним относят конструкцию самого устройства и постоянную потребность в чистой воде.

Стабилизация дуги может осуществляться разными способами. Выделить можно следующие:

- вихревой;

- двойной;

- водяной;

- магнитный;

- аксиальный одинарный.

Водяной способ по своей конструкции довольно сложен, а также обладает системой автоматической подачи и регулирования электрода, которая не отличается высокой надежностью.

Критерии качества плазменной резки металла

Классификация видов термической резки, габариты деталей и качество обработки установлены европейским регламентом EN ISO 9013 «Термическая резка».

Этот стандарт касается любых материалов, которые можно разделить плазмой, кислородом или лазером. Но при плазменной резке металла станками с ЧПУ или ручным оборудованием толщина должна быть в пределах от 1 до 150 мм.

- Грат в нижней части реза и брызги в верхней части.

После плазменной резки металла на поверхности снизу можно увидеть затвердевшие частички самого металла и его оксида. Это грат. Брызги же обычно остаются на верхней кромке заготовки, обработанной плазмой. Грат образуется под воздействием множества факторов. К примеру, на его формирование могут повлиять определенная скорость резки, удаленность резака от обрабатываемой поверхности, сила тока, напряжение, выбор газа и самого метода резки металла плазмой.

Появится грат или нет, может зависеть также и от самого материала, его геометрических параметров, качества поверхности и скачков температуры в ходе процесса. Если скорость разделения металлов будет слишком низкой или, наоборот, высокой, тоже может сформироваться избыточный металл. Скорее всего, его не будет, если выбрать среднюю скорость. Также не допустить появления грата помогут правильно подобранный газ и технология резки.

- Угловое отклонение.

При выполнении плазменной резки разные температуры в дуге способствуют тому, что поверхность реза получается под небольшим углом. За счет того, что вверху реза нагрев был сильнее, материал там расплавился в большей степени, чем в нижней части. Но чем лучше была обжата дуга, тем менее заметным будет угловое отклонение. На последнее также влияют расстояние от резака до поверхности и скорость резки. Стандартное разделение материала плазмой предполагает, что с двух сторон угол резки равен 4–8°.

Обрабатываемые заготовки будут иметь общие края реза, если угол резки станет меньше 1°. Достичь такого результата позволяет технология плазменного разделения с повышенным обжатием.

Плазмообразующие газы

Технологические возможности процесса плазменной резки металла

(скорость, качество и др.), а также характеристики основных узлов плазмотронов определяются прежде всего плазмообразующей средой. Влияние состава плазмообразующей среды на процесс резки:

- за счет изменения состава среды возможно регулирование в широких пределах количества тепловой энергии, выделяющейся в дуге, поскольку при определенной геометрии сопла и данном токе состав среды задает напряженность поля столба дуги внутри и вне сопла;

- состав плазмообразующей среды оказывает наибольшее влияние на максимально допустимое значение отношения тока к диаметру сопла, что позволяет регулировать плотность тока в дуге, величину теплового потока в полости реза и, таким образом, определять ширину реза и скорость резки;

- от состава плазмообразующей смеси зависит ее теплопроводность, определяющая эффективность передачи разрезаемому листу тепловой энергии, выделенной в дуге;

- в ряде случаев весьма значительной оказывается добавка тепловой энергии, выделившейся в результате химического взаимодействия плазмообразующей среды с разрезаемым металлом (она может быть соизмерима с электрической мощностью дуги);

- плазмообразующая среда при взаимодействии с выплавляемым металлом дает возможность изменять его вязкость, химический состав, величину поверхностного напряжения;

- подбирая состав плазмообразующей среды, можно создавать наилучшие условия для удаления расплавленного металла из полости реза, а также предотвратить образование подплывов на нижних кромках разрезаемого листа или делая их легко удаляемыми;

- от состава среды зависит характер физико-химических процессов на стенках реза и глубина газонасыщенного слоя, поэтому для определенных металлов и сплавов некоторые плазмообразующие смеси недопустимы (например, содержащие водород и азот в случае резки титана); диапазон допустимых смесей также сужается с увеличением толщины разрезаемых листов и теплопроводности материала.

От состава плазмообразующей среды зависят и характеристики оборудования:

- материал катода и конструкция катодного узла (способ крепления катода в плазмотроне и интенсивность его охлаждения);

- конструкция системы охлаждения сопел;

- мощность источника питания, а также форма его внешних статических характеристик и динамические свойства;

- схема управления оборудованием, поскольку состав и расход плазмообразующего газа полностью определяют циклограмму формирования рабочей дуги.

При выборе плазмообразующей среды также важно учитывать себестоимость процесса и дефицитность используемых материалов.

Таблица. Наиболее распространенные плазмообразующие газы

Газ

| Обрабатываемый металл | |||

| Алюминий, медь и сплавы на их основе | Коррозионно-стойкая сталь | Углеродистая и низколегированная сталь | |

| Сжатый воздух | Для заготовительной машинной резки | Для экономичной ручной и машинной резки | |

| Кислород | Не рекомендуется | — | Для машинной резки повышенного качества |

| Aзотно-кислородная смесь | Не рекомендуется | Для машинной резки с повышенной скоростью | |

| Азот | Для экономичной ручной и машинной резки | Для ручной и полуавтоматической резки | — |

| Aргоно-водородная смесь | Для резки кромок повышенного качества | Не рекомендуется | |

Резка с применением воздуха в качестве плазмообразующей среды называется воздушно-плазменной резкой.

Нюансы плазменной резки разных металлов

Обработка разных металлов имеет свои особенности, которые необходимо учитывать, чтобы правильно подобрать режим резки плазмой. Для алюминия и его сплавов, меди и медных сплавов, легированных и низкоуглеродистых сталей, никеля, титана и т. д. – для каждого материала назначаются индивидуальные технические параметры.

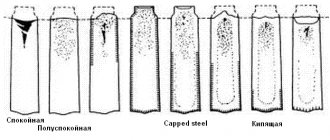

Если речь идет о кислородно-плазменной или кислородно-флюсовой резке, эти технологии предполагают, что в плоскости реза химический состав металла меняется. При этом в большинстве случаев содержание хрома, титана, марганца и кремния в металле снижается, а содержание никеля возрастает.

Особенностью плазменной резки алюминия и его сплавов является склонность к формированию окислов, которые при последующей сварке могут оказаться уже в сварном шве, негативно влияя на механические свойства материала. Поскольку расплавленный алюминий интенсивно поглощает водород, нужно сделать так, чтобы литой участок зоны теплового воздействия на кромке реза был совсем небольшим.

Для плазменной резки алюминия нужна высокая скорость, для обработки магния и титана она должна быть еще выше.

Если сплавы алюминия имеют толщину 5–20 мм, их можно разделять при помощи азота или воздуха. При толщине 30–160 мм больше подойдут азотно-водородные смеси. Аргон тоже гарантирует высокое качество реза.

Для алюминиево-магниевых сплавов хорошее качество обработки возможно лишь при предельно высокой скорости резки и при условии, что половину аргоновой смеси составляет водород.

Чтобы разрезать плазмой заготовки из алюминиево-марганцевых сплавов или дуралюмина и ему подобных, можно применять чистый азот, азот плюс воздух, а также аргоновые смеси с небольшим количеством водорода.

Основные свойства меди и медных сплавов – это высокая теплоемкость и отличная теплопроводность. В связи с этим плазменная дуга в процессе резки должна быть мощнее, чем при обработке стальных заготовок. Выбирая плазмообразующий газ для разделения меди, стоит остановиться на сжатом воздухе или азотных смесях с высоким содержанием воздуха либо водорода. Лучший вариант для разрезания медных деталей небольшой и средней толщины – это воздушно-плазменный способ при силе тока 350–400 ампер.

Для резки изделий из латуни подойдут те же рабочие газы, что и для меди, но скорость обработки должна быть выше на 25–30 %.

Также азот и его смеси с воздухом применяют при плазменной резке титана.

Разделять детали из нержавеющей и других видов стали лучше всего методами плазменно-дуговой или кислородно-флюсовой резки. Если толщина материала меньше 100 мм, первая технология предпочтительнее.

Для заготовок из нержавеющих сталей толщиной 50–60 мм обычно используется плазменно-дуговая резка при помощи сжатого воздуха или азотно-кислородной смеси.

Если толщина стали от 16 до 40 мм, лучше взять смесь водорода с азотом. При большой толщине стальных деталей обычно выбирают метод газопламенной кислородной резки.

Когда необходимо выполнить плазменно-дуговую резку низкоуглеродистых сталей, толщина которых примерно 40–50 мм, обычно используют такие газы, как кислород, сжатый воздух или кислородосодержащие смеси. Кроме того, данный материал можно обрабатывать при помощи азота или его смеси с водородом.

Воздушно-плазменная резка дает возможность получить более качественную поверхность реза, чем азот. Один из главных показателей качества здесь – это отсутствие пор в кромке. При этом параметры обработки чаще всего вполне соответствуют ГОСТ 14792-69.

Краткие сведения о плазме

Плазма является газом, ионизированным в разной степени. Ионизация может быть полной или частичной – даже слабо ионизированный газ (менее 1% ионизированных частиц) проявляет некоторые свойства плазмы. Выделяют изотермическую и газоразрядную плазму, вид плазмы зависит от способа ее образования. Изотермическая плазма образуется при нагревании газа до температуры, при которой начинается процесс термической ионизации газа. Газоразрядная плазма, в свою очередь, образуется как следствие электрического разряда (электрической дуги) в газе. Наиболее распространенным примером такого разряда является молния.