Многие детали работают в условиях повышенного износа поверхности. Поэтому есть необходимость эту поверхность как-то защитить. Это достигается методами поверхностного упрочнения.

Упрочнить поверхность – значит повысить свойства поверхности: твердость, износостойкость, коррозионную стойкость. Если надо изменить свойства, то это значит, что должна измениться структура поверхностного слоя. Для изменения структуры можно использовать деформацию, термическую обработку с нагревом различными способами, изменение химического состава поверхности, нанесение защитных слоев. В основном методы упрочнения поверхностей можно разбить на две основные группы: 1) упрочнение изделия без изменения химического состава поверхности, но с изменением структуры. Упрочнение достигается поверхностной закалкой, поверхностным пластическим деформированием и другими методами. 2) упрочнение изделия с изменением химического состава поверхностного слоя и его структуры. Упрочнение осуществляется различными методами химико-термической обработки и нанесением защитных слоев.

Методы изменения структуры

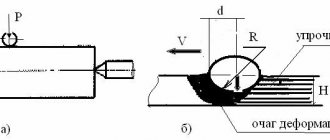

Из методов упрочнения без изменения химического состава поверхности, но с изменением ее структуры, наиболее распространены способы поверхностной закалки и различные виды поверхностного пластического деформирования (ППД). В сущности, деформация поверхности – это наиболее простой способ, при котором прочностные характеристики поверхности возрастают. Здесь использован следующий принцип. Если вспомнить кривую деформационного упрочнения, то окажется, что чем больше растягиваем металл, тем больше металл сопротивляется, тем больше сила растяжения Рmax (до определенного предела, конечно). Упрочняется металл и при кручении, и при сжатии. В технологиях ППД поверхностный слой металла деформируют (наклепывают) различными способами. Основное назначение ППД – повышение усталостной прочности путем наклепа поверхности на глубину 0,2—0,4 мм. Разновидностями ППД являются дробеструйная обработка, обработка роликами, иглофрезерование, накатка рельефа и др. Дробеструйная обработка — обработка дробью поверхности готовых деталей. Применяется для упрочнения деталей, удаления окалины. Дробеструйной обработке подвергают изделия типа пружин, рессор, звенья цепей, гусениц, гильзы, поршни, зубчатые колеса. При обработке роликами деформация осуществляется давлением ролика из твердого металла на поверхность обрабатываемого изделия. При усилиях на ролик, превышающих предел текучести обрабатываемого материала, происходит наклеп на нужную глубину. Обработка роликами улучшает микрогеометрию изделия. Создание остаточных напряжений сжатия повышает предел усталости и долговечность изделия. Обкатка роликами применяется при обработке валов, калибровке труб, прутков. На рис. 1 показан упрочненный поверхностный слой образца стальной оси железнодорожного вагона из стали 45. Микроструктура слоя представляет собой деформированные зерна феррита и перлита. Накатка роликом измельчила структуру, в поверхностном слое отдельные зерна неразличимы (рис.1,а). Там, где деформация была меньше, можно различить структуру, которая имеет направленность, характерную для деформации (рис.1,б). Глубину упрочнения контролируют по изменению микротвердости (рис.2).

| а | б |

Рисунок 1. Микроструктура поверхностного слоя стали 45 после накатки роликом

Рисунок 2. Изменение микротвердости по глубине поперечного сечения валов различного диаметра.

Иглофрезерование при помощи фрез, на поверхности которых находится от 200 тысяч до 40 миллионов плотно расположенных игл из высокопрочной стальной проволоки диаметром 0,2—0,8 мм, также позволяет проводить упрочнение поверхности деталей. Иглофрезерование применяют для обработки плоских и цилиндрических поверхностей, а также для очистки деталей от окалины. При иглофрезеровании тоже образуется упрочненный поверхностный слой (рис. 3). В данном случае упрочненный слой состоит из деформированных зерен феррита и перлита (рис.3, а). На поверхности, подвергавшейся обработке, видны следы фрезы (рис.3,б).

| а | б |

Рисунок 3. Микроструктура упрочненного слоя стали 20ХНР (а), исходное состояние-нормализация; поверхность после иглофрезерования (б).

Сущность поверхностной закалки состоит в том, что поверхностные слои стальной детали быстро нагревают выше температуры закалки, а затем охлаждают со скоростью выше критической. Основное назначение поверхностной закалки: повышение твердости, износостойкости и предела выносливости поверхности при сохранении вязкой сердцевины. Нагрев, в принципе, может быть осуществлен разными способами. В промышленности самым распространенным способом поверхностного упрочнения является индукционная закалка с нагревом токами высокой частоты. Как правило, упрочненный слой виден уже при макроструктурном анализе (рис. 4). Слева – нетравленный участок образца. Он сильнее отражает свет при съемке, поэтому выглядит темным. Справа – участок после травления. Закаленный слой хорошо виден.

Рисунок 4. Фрагмент автомобильной детали; макроструктура

И при макроструктурном, и при микроструктурном (рис.5,а) анализе видно, что упрочненная зона состоит из 2 слоев: светлый у самой поверхности и далее более темный. Верхний светлый слой имеет структуру мартенсита закалки (рис.5,б). Мартенсит образовался при быстром охлаждении поверхности. Более темный слой – мартенсит отпуска (рис.5,в). Это тот мартенсит, который тоже образовался при ускоренном охлаждении, но дольше находился при повышенной температуре, чего оказалось достаточно для того, чтобы произошел отпуск. В сердцевине детали на разной глубине могут быть сорбит или троостит (рис.5,г).

| а | б |

| в | г |

Рисунок 5. Микроструктура слоя (на рис.4), полученного закалкой ТВЧ: а – слои мартенсита закалки и отпуска, б – мартенсит закалки, в- мартенсит отпуска, г – троостит и мартенсит в сердцевине.

Химико-термическая обработка

Химико-термическая обработка – процесс химического и термического воздействия на поверхностный слой стали с целью изменения состава, структуры и свойств. Химико-термическая обработка повышает твердость поверхности стали, ее износостойкость, коррозионную стойкость, кислотоустойчивость и другие свойства. Химико-термическая обработка нашла широкое применение в машиностроении, так как является одним из наиболее эффективных методов упрочнения стальных деталей для повышения их долговечности.

Химико-термической обработке можно подвергать различные по размерам и форме детали и получать обработанный слой одинаковой толщины. При химико-термической обработке за счет изменения химического состава поверхностного слоя достигается большое различие свойств поверхности и сердцевины детали. Недостатком процессов химико-термической обработки является их малая производительность. Химико-термическая обработка основана на диффузии атомов различных химических элементов в кристаллическую решетку железа при нагреве в среде, содержащей эти элементы. Химико-термическая обработка состоит из трех процессов: диссоциации – получения насыщающего элемента в активном атомарном состоянии: 2NH3↔2N+3H2, СН4↔С+2Н2 и т. д.; абсорбции – поглощения активных атомов насыщающего элемента поверхностью металла; диффузии – перемещения атомов насыщающего элемента с поверхности в глубь металла.

Необходимо, чтобы скорости всех трех процессов были обязательно согласованы, а для абсорбции и диффузии требуется, чтобы насыщающий элемент взаимодействовал с основным металлом, образуя либо твердые растворы, либо химические соединения. Химико-термическая обработка невозможна, если основной металл и насыщающий элемент образуют механические смеси. Глубина проникновения диффундирующего элемента зависит от температуры и продолжительности насыщения, а также от состава стали, главным образом наличия легирующих элементов. Наиболее распространенными видами химико-термической обработки является цементация (насыщение поверхностного слоя углеродом), цианирование (углеродом и азотом), борирование (бором), алитирование (алюминием) и др.

Цементация – процесс химико-термической обработки, заключающийся в диффузионном насыщении поверхностного слоя углеродом при нагреве в соответствующей среде. Цементация придает поверхностному слою высокую твердость и износостойкость, повышает предел выносливости при изгибе и кручении. Цементируют детали, работающие в условиях трения, при больших давлениях и циклических нагрузках шестерни, поршневые пальцы, распределительные валы и др. Для цементации используют низкоуглеродистые стали (0,1-0,3% С), т. е. стали марок 10, 15, 20, А12, А20, СтЗ, 15Х, 25ХГМ и др. При цементации содержание углерода в поверхностном слое доводят до 1% (рис. 45). Толщина (глубина) цементованного слоя составляет 0,5-2,5 мм. Для углеродистых сталей глубиной цементации условно считают расстояние от поверхности детали до половины зоны, в структуре которой наряду с перлитом содержится примерно такое же количество феррита.

Рис. 45. Изменение концентрации (%) углерода в цементованном поверхностном слое

При цементации деталь нагревают без доступа воздуха до 930-950°С в науглероживающей среде (твердой, жидкой или газообразной), выдерживают при этой температуре в течение нескольких часов, а затем медленно охлаждают. После этого ее подвергают нормализации, закалке и отпуску. Науглероживающей средой служат твердые карбюризаторы (мелкий древесный уголь в смеси с углекислым барием), жидкие соляные ванны (смесь поваренной соли, углекислого натрия, цианистого натрия и хлористого бария) и газы, содержащие углерод (природный, светильный и др.).

Цементованные детали подвергают закалке (820-850°С) и низкому отпуску (150-170°С). После термической обработки структура поверхностного слоя представляет собой мартенсит или мартенсит с небольшим количеством карбидов с твёрдостью HRC 60-64. Структура сердцевины деталей из углеродистых сталей – феррит, перлит, а из легированных сталей – низкоуглеродистый мартенсит, троостит или сорбит с твердостью HRC 20-40 в зависимости от марки стали и размеров детали.

Азотирование – процесс химико-термической обработки, заключающийся в насыщении поверхностного слоя азотом для придания этому слою высокой твердости, износостойкости или устойчивости против коррозии. Твердость азотированного слоя выше, чем цементованного, и сохраняется до высоких температур 400-600°С, тогда как твердость цементованного слоя с мартенситной структурой сохраняется лишь до 200-250°С. Азотированию подвергают легированные стали, содержащие алюминий, хром, титан, например 35ХМЮА, 40Х, 18ХГТ, 40ХНМА и др.

Перед азотированием улучшают механические свойства деталей, подвергая их закалке и высокому отпуску. Толщина азотированного слоя составляет 0,2-0,6 мм. Азотированный слой хорошо шлифуется и полируется. Азотированию подвергают детали автомобилей (шестерни, коленчатые валы), а также штампы, пресс-формы и др. Азотирование приводит к небольшому увеличению размеров. Поэтому после азотирования детали подвергают окончательному шлифованию (например, повторно шлифуют шейки коленчатых валов) со снятием слоя 0,02-0,03 мм. Азотирование обычно проводят в среде аммиака при температуре 500-600ºС. Аммиак разлагается с выделением активного азота в атомарном состоянии: 2NH3↔2N+6H. При этих температурах в герметически закрытом муфеле, вставленном в печь, азот внедряется в поверхностный слой стали и вступает в химическое взаимодействие с легирующими элементами, образуя нитриды хрома, молибдена, вольфрама и др. Нитриды легирующих элементов повышают твердость стали до HRC 70. Обычные конструкционные стали после азотирования имеют меньшую твердость, а твердость углеродистых сталей совсем невысока, так как в них не образуются специальные нитриды. Поэтому углеродистые стали подвергают только антикоррозионному азотированию.

Процесс азотирования длительный: до 24-60 ч при 500-520°С. Длительность процесса можно сократить двухступенчатым азотированием. Сначала температуру поддерживают на уровне 500-520°С, а заканчивают процесс при 560-600°С. Повышение температуры, ускоряя диффузию, уменьшает время образования слоя требуемой толщины, не вызывая снижения поверхностной твердости.

Для сокращения длительности азотирования в 2-3 раза используют ионное азотирование. Процесс проводят в разреженной азотосодержащей атмосфере (NH3 или N2) при подключении обрабатываемой детали к отрицательному электроду – катоду. Анодом служит контейнер установки. Между деталью и контейнером возбуждается тлеющий разряд, в котором ионы газа бомбардируют поверхность детали. Продолжительность ионного азотирования от 1 до 24 ч. Азотирование в жидких средах проводят при 540-590°С в расплавленных цианистых солях в течение 0,5-3 ч. При общей толщине азотированного слоя 0,15-0,5 мм на поверхности образуется тонкий (7-15 мкм) карбонитридный слой, обладающий высоким сопротивлением износу.

Нитроцементация – процесс химико-термической обработки, заключающийся в насыщении поверхностного слоя одновременно азотом и углеродом в газовой среде. Основой газовой среды служит эндотермический газ (эндогаз), состоящий из азота (40%), водорода (40%) и окиси углерода (20%). При нитроцементации детали нагревают до 850-870ºС в среде эндогаза с добавлением природного газа (5-15%) и аммиака (5%) и выдерживают в течение 4-10 ч. Глубина нитроцементованного слоя 0,2-0,8 мм. Она зависит от температуры процесса и времени выдержки. С повышением температуры содержание азота в слое уменьшается, а углерода – до определенной .температуры возрастает, а затем несколько уменьшается. После нитроцементации детали подвергают закалке и низкому отпуску при 160-180°С до твердости HRC 58-64.

Нитроцементуют детали сложной формы, подвергающиеся износу (зубчатые колеса), склонные к короблению. Нитроцементация имеет существенные преимущества перед газовой цементацией благодаря более низкой температуре процесса (на 70-90°С) и меньшей толщине слоя, что обеспечивает меньшие деформации и коробление детали. Нитроцементацию широко применяют в автомобильном и тракторном производстве. Так, на ВАЗе до 20% деталей, проходящих химико-термическую обработку, нитроцементуют.

Цианирование – процесс химико-термической обработки, заключающийся в насыщении поверхностного слоя одновременно азотом и углеродом в расплавленных солях, содержащих цианистый натрий NaCN. Для получения слоя толщиной до 0,3 мм цианирование ведут при 820-860°С (низкотемпературное цианирование) в течение 0,5-1,5 ч. Затем детали закаливают непосредственно из ванны и подвергают низкому отпуску (180-200°С). Твердость цианированного слоя после термообработки HRC 58-62. Низкотемпературному цианированию подвергают детали из среднеуглеродистых сталей и инструменты из быстрорежущей стали. Низкотемпературное цианирование применяют для упрочнения мелких деталей.

Цианированный слой по сравнению с цементованным имеет более высокую износостойкость. Для получения слоя большей толщины (0,5-2 мм) применяют высокотемпературное цианирование при 930-960°С. Продолжительность процесса 1,5-6 ч. После цианирования детали охлаждают на воздухе, а затем для измельчения зерна закаливают и подвергают низкому отпуску. Высокотемпературное цианирование применяют для деталей из средне- и низкоуглеродистых, а также легированных сталей. Процессы цианирования в сравнении с цементацией более производительны, обеспечивают меньшую деформацию и коробление деталей сложной формы и большую сопротивляемость износу и коррозии. Недостаток цианирования – высокая стоимость и ядовитость цианистых солей.

Борирование – процесс химико-термической обработки, заключающийся в насыщении поверхностного слоя бором при нагревании в борсодержащей среде (бура, треххлористый бор и др.). Борирование проводят при температуре 850-950°С в течение 2-6 ч. Для борирования можно использовать-низко- и среднеуглеродистые стали (20, 40, 45, 40Х, ЗОХГС и др.). Борированный слой толщиной 0,1-0,2 мм имеет высокую твердость, износостойкость, в особенности в абразивной среде, коррозионную стойкость. Борирование применяют для повышения износостойкости деталей нефтяных насосов, турбобуров, штампов, пресс-форм и др. Борирование повышает стойкость деталей в 2-10 раз. Борированные слои обладают высокой хрупкостью.

Диффузионная металлизация – процесс химико-термической обработки, при котором происходит насыщение поверхностного слоя стали различными металлами (алюминий, хром, цинк и др.) и их комплексами. При насыщении поверхности стали другими металлами образуются твердые растворы замещения, поэтому диффузия их осуществляется труднее, чем диффузия углерода или азота.

Диффузионное насыщение поверхности стали осуществляют при температурах 700-1400°С следующими способами: 1. Твердой диффузионной металлизацией, при которой металлизатором является ферросплав (феррохром, ферросилиций, ферроалюминий и т. д.) с добавлением хлористого аммония (NH4Cl). Металлизатор, реагируя с НСl или Сl2, образует летучее соединение хлора с металлом (например, АlСl3, CrCl2 и т. д.). В результате контакта с поверхностью металла летучее соединение хлора с металлом диссоциирует с образованием свободных атомов. 2. Жидкой диффузионной металлизацией, которую проводят погружением детали в расплавленный металл с низкой температурой плавления (цинк, алюминий). 3. Газовой диффузионной металлизацией, выполняемой в газовой среде, содержащей хлориды различных металлов.

Алитирование – это процесс диффузионного насыщения поверхностного слоя стали, содержащей 0,1-0,2% С, алюминием. Температура алитирования 700-1100°С. Толщина алитированного слоя 0,2-1 мм, а концентрация алюминия в поверхностном слое до 30%. Алитирование применяют для повышения жаростойкости углеродистых сталей. Алитируют чехлы термопар, детали разливочных ковшей, клапаны и другие детали, работающие при высокой температуре.

Хромирование – это процесс диффузионного насыщения поверхностного слоя хромом. Хромирование повышает окалиностойкость и износостойкость деталей в агрессивных средах. Хромируют детали паровых турбин, насосов для перекачки агрессивных сред и т. п.

Тема 5. Поверхностные методы упрочнения.

Основные методы поверхностного упрочнения – закалка с нагрева токами высокой частоты (Т.В.Ч.) и химико-термическая обработка (Х.Т.О.). Требования к химическому составу сталей для этих методов упрочнения. Механизм насыщения и формирования структуры в поверхностном слое при цементации, нитроцементации, азотировании и борировании. Примеры марок сталей, подвергаемых различным методам упрочнения. Термическая обработка цементованных и нитроцементованных деталей. Способы дополнительной поверхностной обработки деталей с учетом условий эксплуатации. Поверхностное упрочнение наклепом, лучем лазера и электронным лучом.

Методические указания.

Для получения большой твердости в поверхностном слое детали с сохранением вязкой сердцевины, что обеспечивает износоустойчивость и одновременно высокую динамическую прочность детали, применяют поверхностные методы упрочнения – закалку с нагрева Т.В.Ч. или Х.Т.О. Сущность закалки с нагрева Т.В.Ч. заключается в том, что поверхностные слои детали быстро нагреваются выше критических точек и создается резкий градиент температур по сечению. Если нагрев прервать и провести быстрое охлаждение, то слой металла, нагретый выше критической температуры получит закалку, а не нагретая сердцевина сохранит свое исходное структурное состояние. Для такого способа упрочнения применяют стали с содержанием углерода 0.4% и выше.

Химико-термическая обработка – процесс диффузионного насыщения поверхностного слоя неметаллами (С, N, Si,B и др.) или металлами (Cr, Al и др.) в процессе выдержки при определенной температуре в активной жидкой или газовой среде.

Широко применяются в машиностроении цементация (насыщение поверхности углеродом), нитроцементация (насыщение углеродом и азотом), азотирования (насыщение азотом) и борирование (насыщение бором). Цементации и нитроцементации подвергают, стали с содержанием углерода до 0,3%. Цементацию проводят при температуре 930-950оС, нитроцементацию – при 840-880оС. После насыщения изделия закаливают в масло, а затем подвергают отпуску при температуре 180-220оС. Эти виды Х.Т.О. обеспечивают получение твердости поверхности выше 55 НRС, а сердцевины менее 40НRC.

Для увеличения твердости, износостойкости, предела выносливости и коррозионной стойкости стальных изделий их подвергают азотированию, которое проводится при температуре 500-600оС в среде диссоциированного аммиака. Для азотирования применяют среднеуглеродистые легированные марки стали, предварительно прошедшие термическое улучшение. Упрочнение проводят на глубину 0,2-0,4 мм и получают поверхностную твердость в пределах 650-1200НV. Преимуществом этого метода является сохранение высокой твердости поверхности при нагреве деталей до 450-470оС и практически отсутствие деформации и коробления изделий.

Максимальная степень поверхностного упрочнения стальных деталей (НV1700 и выше) может быть получена путем борирования при температуре 910-950оС. После борирования стойкость деталей возрастает в 5-10 раз.

Для закрепления изученного материала, к примеру, проведен выбор обработки шестерен из стали 20Х. Рассмотрим микроструктуру и свойства поверхности и сердцевины детали после упрочнения. В соответствии с ГОСТ 4343-71 сталь 20Х имеет следующий химический состав:

Углерод – 0,17 – 0,23%;

Хром = 0,7 – 1,0%;

Кремний – 0.17 – 0.37%;

Марганец – 0,5 – 0,8%;

Сера, фосфор £ 0,035%;

Остальное – железо.

Свойства шестерен с учетом их условий эксплуатации должны быть следующими: для поверхности зуба – высокая твердость и износостойкость; для сердцевины – высокая пластичность.

Учитывая низкое содержание углерода в стали для упрочнения деталей рекомендуется: химико-термическая обработка – цементация или нитроцементация.

Оба вида упрочнения могут быть использованы, и выбор конкретного способа упрочнения зависит от требований предъявляемых к деталям по глубине упрочненного слоя и деформации и короблению деталей.

При глубине упрочненного слоя более 1,0 мм необходимо использовать цементацию, то есть провести насыщение поверхности детали углеродом. Цементация проводится при температуре 930-950оС, скорость насыщения углеродом ~0,1 мм/час. После цементации детали подвергают термической обработке. Далее рассмотрим один из таких способов.

1. Нагрев до 860-880оС, выдержка и охлаждение. Этот нагрев назначается с целью исправления крупнозернистой структуры сердцевины, полученной при нахождении стали длительное время при температуре цементации;

2. Нагрев до 770-780оС, выдержка и закалка в масло;

После закалки получают твердость в пределах 58-62НRС на поверхности, и ~30-35НRС в сердцевине.

3. Отпуск при температуре 180-200оС для снятия напряженного состояния полученного в результате закалки.

Свойства шестерен после химико-термической обработки:

1. Твердость поверхности – 58-62НRС;

2. Микроструктура поверхности – мартенсит + остаточный аустенит;

3. Твердость сердцевины – 30-35НRС;

4. Микроструктура сердцевины – малоуглеродистый мартенсит + феррит.

Литература: [1, стр. 220-252; 3 стр. 312-340].

Вопросы для самопроверки

1. Какие процессы протекают при химико-термической обработке?

2. В чем сущность поверхностей закалки деталей с нагрева ТВЧ. Какие марки стали, подвергают этому способу упрочнения.

3. Назовите преимущества и недостатки поверхностной закалки с нагрева ТВЧ в сравнении с Х.Т.О.

4. Рассмотрите технологию цементации в твердом карбюризаторе и газовой атмосфере.

5. Укажите преимущества нитроцементации деталей перед цементацией.

6. Для каких целей используют поверхностную дробеструйную обработку стальных изделий?

7. Изучите технологические процессы азотирования и борирования. Какие основные требования предъявляются к предварительной обработке упрочняемых деталей?