Зубило ковочное PICARD. Фото КовкаПРО

Зубило (секач с черенком) является одним из древнейших инструментов для обработки холодного или горячего металла. Научно-технический прогресс внёс весьма незначительные усовершенствования в этот инструмент, предложив для использования высокопрочные материалы и формализовав углы заточки лезвия. Однако внешний вид и методы работы с зубилом не меняются уже много веков. В данной статье представлена полная информация о кузнечном инструменте для рубки металла, видах, возможности сделать своими руками или приобрести секач заводского производства.

Слесарные зубила

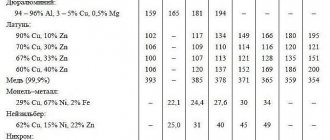

Лезвие и боёк слесарного зубила подвергаются закаливанию и отпусканию. Длина обычно составляет 10-20 см., а ширина лезвия – 5-5,2 мм. Угол заточки лезвия зависит от металла, для рубки которого будет использоваться данное зубило – чем более твёрдым или хрупким будет металл, тем более тупым должен быть угол заточки. Стандартные углы заточки для рубки различных металлов следующие:

- твёрдая сталь, бронза, чугун – 70 градусов;

- сталь средней твёрдости – 60 градусов;

- медь, латунь – 45 градусов;

- цинк, алюминиевые сплавы – 35 градусов.

Также широко используется инструмент для более специальных задач, таких, как вырубание пазов и узких канавок. Этот инструмент называется крейцмейселем.

Как закалить зубило – разложим все по полкам

Слесарное зубило изготавливается из углеродистой стали, поэтому закалять этот инструмент необходимо при температуре 750-800 градусов (цвет вишни угорки). Зубило для бетона изготавливают из легированных сталей, температура закалки у него больше. Если у вас самодельный инструмент, то калить его надо в определенном диапазоне температур, зависящем от марки стали. К примеру:

- низкоуглеродистая сталь: 730-950 градусов;

- высокоуглеродистая: 680-850 градусов;

- легированные стали: 850-1150 градусов Цельсия.

Прогрев инструмента производят равномерно, во избежание резкого перепада температур между режущей кромкой и сердцевиной зубила. При достижении необходимой температуры изделие надо продержать некоторое время в печи. Лучше 1 час равномерно прогревать инструмент и 30 минут продержать в печи, чем за 10 минут нагреть до максимально возможной температуры и сразу охладить. Охлаждать зубило можно в воде или масле. Не скупитесь на количестве охлаждающей жидкости. Половина отрезанной пластиковой бутылки нам не подойдет, а вот 2-3 литра масла в оцинкованном ведре – то, что нужно.

Для образования феритно-цементитной смеси (наиболее прочная смесь железа и углерода, с большим сопротивлением сдвигу по плоскости скольжения при воздействии внешних нагрузок) металл необходимо медленно охлаждать до температуры 650 градусов, а от 650 до 400 градусов нужно быстрое охлаждение. При соприкосновении жидкой среды с раскаленным металлом жидкость начинает парить и обволакивает инструмент, в результате металл напрямую не соприкасается с охлаждающей жидкостью. Вокруг него образуется пленка из пара, называемая паровой рубашкой. Такая внешняя среда медленно охлаждает сталь. Когда температура материала снижается, масло или вода перестают испаряться, рубашка исчезает, и мы получаем более быстрое охлаждение. Таким образом, масло и вода одинаково воздействуют на металл.

Различие лишь в том, что масло охлаждает материал более медленно. Благодаря этому уменьшается вероятность возникновения внутреннего напряжения в металле. Оно больше подходит для высокоуглеродистых и легированных сталей, а вода – для низкоуглеродистых.

Опускать инструмент надо перпендикулярно поверхности масла, ни в коем случае не боком, не под углом и не кидать в ведро. Погружаем инструмент режущей частью вниз, плавно перемещая его вверх-вниз и вправо-влево. Это предотвратит резкий перепад температур между закаляемой частью и не закаляемой, а также позволит быстрее избавиться от паровой рубахи. Кроме кромки, необходимо закалить и хвостовик. Он тоже испытывает ударные загрузки и без закалки после непродолжительной работы станет обрастать “кудряшками”. Закаляем его аналогично режущей кромке. В результате получаем стержень с закаленными краями и не каленой, упругой серединой – сбалансированный инструмент.

Кузнечные зубила

Основным конструктивным отличием кузнечного зубила от слесарного является отверстие в его средней части для насаживания на деревянную ручку. Режущая часть кузнечного зубила называется ножом, его длина – от 30 до 50 мм. Длина всего инструмента для разрубки холодного металла – 16-19 см., для разрубки горячего металла – 18-24 см.

Зубило кузнечное холодной рубки

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

- Б.А. Баум, Г.А. Хасин, Г.В. Тягунов и др. Жидкая сталь. — М.: Металлургия, 1984. — 208 с.

- Воскобойников В.Г. Общая металлургия [Текст]: учебник для вузов / В.Г. Воскобойников, В.А. Кудрин, А.М. Якушев. – 6-е изд., доп. и перераб. – М.: ИКЦ «Академкнига», 2002. – 768 с.

- Давыдов С.В., Панов А.Г. Тенденции развития модификаторов для чугуна и стали // Заготовительные производства в машиностроении. -2007.- №1. — С. 3-11.

- Кудрин В.А. Теория и технология производства стали [Текст]: учебник для вузов / В.А. Кудрин. – М.: Мир, 2003. – 528 с.

- Панов А.Г., Давыдов С.В. Исследование влияния микроструктуры литых Ni-Mg-Fe лигатур на их ударную вязкость // Заготовительные производства в машиностроении. 2010. — №2. — С. 3-8.

- Панов А.Г., Конашков В.В., Цепелев В.С., Гуртовой Д.А., Корниенко А.Э. Исследование структурообразования расплавов чугунов // М: Литейщик России, 2010, № 3. — С. 32-38.

- Панов А.Г., Корниенко А.Э., Корниенко А.Э., Совершенствование технологии модифицирования чугунов с шаровидным графитом Mg-Ni-Fe лигатурой // М: Литейщик России, 2009, № 3. — с. 27-30.

- Чугун: Справочник / Под ред. А.Д.Шермана и А.А.Жукова. — М.: Металлургия, 1991. — 576 с.

Какие есть виды: искробезопасное с рукояткой из дерева и прочие, фото

Существует несколько видов кузнечных зубил:

- Искоробезопасный инструмент предназначен для работы в потенциально взрывоопасных зонах. Боек таких зубил выполняется из сплавов бронзы, что обеспечивает наличие антимагнитных свойств и высокий уровень стойкости к коррозии, рукоятка – из древесины.

Кузнечное зубило. Фото КовкаПРО

- Зубила с тонким лезвием предназначены для рубки горячего металла, с более толстым – для разделения холодных заготовок.

- Форма рабочей части бывает прямой и округлой.

Зубило. Виды и работа. Применение и заточка. Особенности

Зубило – это ударно-режущий инструмент, предназначенный для рубки или скалывания металла и камня. Он представляет собой стальной стержень с двухсторонней заточкой и плоским обухом, предназначенным для нанесения ударов молотком. Конструкция зубила может позиционировать его как ручной инструмент или как насадку для закрепления в перфораторе. Сечение стержня может иметь форму круга, прямоугольника, овала или многогранника. Для снижения риска травмирования на ударной части инструмента может устанавливаться расширяющий грибок из резины или другого металла, обеспечивающий более комфортное попадание молотом и гасящий отдачу.

Заточка зубил, угол

Заточка выполняется на специальном заточном станке. Зубило накладывают на подручник и, несильно нажимая, медленно передвигают вдоль всей ширины вращающегося абразивного круга, попеременно затачивая то одну, то другую грань. При этом лезвие следует часто опускать в холодную воду, чтобы не допустить перегрева металла, при котором он теряет необходимую твёрдость.

После выполнения заточки на шлифовальном круге с зубила снимают заусенцы, а затем на абразивном круге заправляют режущую кромку.

Зубило кузнечное горячей рубки с углом заточки 70-80 градусов

Угол заточки ножа зубила для горячей рубки составляет не более 50, а холодной – не менее 60 градусов.

Важно! Деревянную рукоятку, на которую насаживаются кузнечные зубила, не расклинивают (во избежание отдачи и поломки).

В завершение правильность углов заточки лезвия проверяется специальным шаблоном. В качестве такого шаблона используют брусок металла, в котором вырезаны пазы. Углы в этих пазах имеют требуемые значения, поэтому, вставляя заточенное лезвие зубила в этот паз, можно визуально определить правильность заточки.

Материал

При выборе подобного изделия уделяется внимание достаточно большому количеству различных критериев, основным можно назвать тип применяемого материала при изготовлении основной части. Слесарное зубило состоит из режущей кромки, основной части и ударной поверхности. В большинстве случаев изготавливается в литом виде, за счет чего существенно повышаются эксплуатационные характеристики.

Зубила изготавливают их углеродистых инструментальных сталей (например, У7, У7А, У8, У8А, 9ХС и др), а при оснащении твердосплавными пластинами (ВК20, ВК25 и др) основную часть изготавливают из конструкционных сталей (40Х, 45 и др.).

При изготовлении слесарного зубила могут применяться самые различные материалы, в том числе углеродистая сталь. Она считается наиболее распространенным сплавом, подходит для обработки различных заготовок.

Если проводится откалывание или долбление камня, то следует уделить внимание продукции из конструкционной стали, так как она характеризуется большей устойчивостью к механическому воздействию.

Материал изготовления выбирается с учетом того, какая работа будет проводится при применении инструмента. Для существенного повышения показателя прочности проводится закалка поверхностного слоя, которая проводится с учетом установленных стандартов. В последнее время производство из алюминия слесарного зубила не проводится, так как подобный сплав характеризуется высокой ценой и мягкостью, режущая кромка быстро тупиться и приходится проводить заточку с высокой периодичностью.

Требования

Основным требованием к кузнечному зубилу является его исправность. Безопасность пользования инструментом включает несколько характеристик, которыми должно обладать зубило и отдельные его части:

- Бойки должны иметь гладкую поверхность, без сколов, трещин, заусенцев, деформации.

- Рукоятка, обязательно выполненная из твердых пород древесины или синтетических материалов, должна иметь овальную форму с утолщением к свободному концу и гладкую поверхность, без трещин. Применяют также металлические рукоятки, также не плотно сидящие и рукоятки из троса.

- Длина зубила не должна быть меньше 150 мм.

- При работе с зубилом отдельные части металла могут отлетать в стороны, поэтому необходимо использовать защитные очки.

ГЛАВА III

СЛЕСАРНАЯ РУБКА

Рубка металла имеет целью отделение от больших листов или полос кусков требуемой величины или снятия некоторой из-лишней части с поверхности металла. При рубке обрабатываемый предмет плотно зажимаурт в тиски и, держа зубило левой рукой, правой наносят удары молотком по его головке, чтобы лезвие зубила врезалось в металл (фиг. 7).

Для рубки применяются инструменты: 1) зубило, 2) крейцмейсель, 3) молоток.

СЛЕСАРНОЕ ЗУБИЛО И КРЕЙЦМЕЙСЕЛЬ

Слесарное зубило изготовляется из специального сорта углеродистой стали, называемой «зубильной», отличающейся вязкостью и устойчивостью при достаточной крепости. Длина зубила определяется шириной ладони работающего; она бывает большей частью около 200 мм. Для большей устойчивости в руке работающего сталь применяется овального сечения. Зубило имеет один конец плоский, шириною до 25 мм, называемый «лезвием», а другой в виде усеченного конуса с плоской головкой, называемый «лобком». Уменьшенная площадь лобка придает ему большую устойчивость и центральнее направляет удары молотка.

Режущая часть зубила затачивается в зависимости от твердости металла: чем тверже металл, тем угол заточки больше. Принятые углы заточки бывают: для рубки чугуна — 75°, железа — 60°, меди — 45°. Грани зубила имеют наклон около 10° и расстояние между ними в нижней части около 2—3 мм. Правильно выбранный угол заточки влияет на быстроту и качество работы: тупой затрудняет движение зубила, а слишком острый ускоряет выкрашивание лезвия; правильность заточки проверяется шаблоном (фиг. 8). Крейцмейсель сходен с зубилом; отличается же от него тем, что лезвие делается уже (приблизительно б — 10 мм); углы заточки те же. Зубило применяется для обрубки плоскостей, крейцмейсель — для прорубания канавок и для разрубки листового железа. Процесс изготовления зубила и крейцмейселя состоит в том, что от полосы стали отрубают или отпиливают кусок длиною около 200 мм, нагревают его до красного каления и оттягивают на наковальне лезвие, а затем приступают к закалке лезвия для повышения его твердости. Закалка состоит в том, что лезвие нагревают вторично до светловишневого или красного цвета (сталь никогда не следует перегревать), затем быстро охлаждают, погружая зубило вертикально в воду комнатной температуры. Зубилу придают медленное вращательное движение около оси на разной глубине для соприкасания с разными слоями воды, чем предупреждаются перекаливание зубила и появление трещин на его поверхности. Если (непосредственно после закалки взять зубило в работу, то оно сломается или быстро искрошится. Во избежание этого прибегают после закалки к отпуску, которым немного понижают твердость, но значительно увеличивают стойкость и упругость. Отпуск состоит в том, что лезвию во время закалки не дают полного охлаждения, а вынув быстро из воды, зачищают закаленную часть до блеска о сухую землю или кирпич, наблюдая на лезвии побежалые цвета. В момент появления фиолетового или темносинего цвета побежалости зубило быстро опускают в воду для окончательного охлаждения.

Лобок и стержень зубила не закаляются. Для нагревания стали пользуются обыкновенным древесным углем; каменным не пользуются, так как вследствие содержащейся в нем серы он оказывает на сталь очень вредное влияние: зубило делается ломким и хрупким. В случаях исправления испорченной режущей части зубила или крейцмейселя их необходимо предварительно отпустить, т. е. отжечь. Для этого режущую часть кладут в горно и, нагрев до темнокрасного цвета, оставляют медленно остывать в золе, выключив дутье вентилятора. После отжига лезвие вновь отковывают и закаляют. Заточка зубила производится на наждачном или песчаном точиле при постоянном смачивании последнего водою для устранения вредного влияния песчаной и металлической пыли на дыхательные органы работающего. При заточке следует держать зубило слегка наклонно, постепенно перемещая его от одного ребра точила к другому и обратно; после заточки фаски зубила должны быть одинаковой ширины и иметь требуемый угол заточки. Точильные круги снабжаются предохранительными кожухами из железа на случай разрыва камня, а также стеклянным щитком от летящих искр и пыли (фиг. 9).

МОЛОТКИ

Молоток изготовляется из углеродистой стали. Оба конца его закалены, отполированы. Средняя часть не закаливается, остается сьгрою. Передняя часть называется «бойком», задняя, более узкая, — «хвостом», а средняя — «глазком». По форме молотки бывают с квадратными или круглыми бойками. Последние благодаря уширенной средней части имеют более крепкую насадку на ручку. При слесарных работах обычно пользуются молотками весом от 0,25 до 0,8 кг, наиболее употребительные—весом 0,5 кг. При изготовлении изделий из тонкого железа применяется легкий молоток, называемый «кровельным», или деревянный, называемый «киянкой» (фиг. 10).

Киянка изготовляется из крепкого дерева (береза, бук) чытерехугольной формы размером 130 X 130 X 45 мм. Она не разбивает железо и не оставляет на нем следов удара, а большая площадь бойка ускоряет процесс работ. Ручка слесарного молотка изготовляется из дерева твердой породы (рябина, дуб, клен) без сучков и трещин, имеет гладкую поверхность. Форма ручки — овальная (для большей устойчивости в руке работающего). Длина ручки берется в зависимости от веса молотка: чем тяжелее молоток, тем длиннее должна быть ручка. Молоток насаживается на ручку под прямым углом (фиг. 11) и укрепляется на ней расклиниванием при помощи стальных клиньев толщиною 2 — 3 мм (фиг. 12). Если со временем насадка делается слабее, то ставят дополнительные клинья или меняют ручку. Следует помнить, что молоток с расхлябанной ручкой опасен.

Боек молотка и лобок зубила должны быть плоски, чисты и не иметь заусенцев, чтобы молоток не соскользнул при ударе, а заусенцы не причинили поранения руки. Для устранения удара по руке вместо зубила (особенно в период ученичества) на левую руку надевается резиновый предохранитель в виде кольца диаметром 76 — 80 мм и толщиною 6 — 8 мм.

ПРИЕМЫ РУБКИ

Рубка зубилом происходит в прочных стуловых тисках. Во время рубки держат зубило Левой рукой за середину в обхват, а правой держат молоток ближе к концу рукоятки. Ноги должны быть расставлены, причем чем сильнее будет удар, тем устойчивее должно быть положение корпуса и шире расставлены ноги. Движение молотка следует производить исключительно кистью руки, причем локоть и плечо изгибают незначительно. Кроме правильной постановки корпуса, ног и захвата инструмента большое значение имеют меткость и сила удара. Меткость удара заключается в том, чтобы центр бойка всегда точно попадал по лобку зубила, причем смотреть нужно не на молоток, а на лезвие зубилаг Приобретя такой навык, рабочий вырабатывает уверенность движений, действует молотком автоматически. Сила удара зависит от размаха, скорости движения молотка при опускании его, от веса молотка и от физической силы работающего. Для увеличения силы удара рекомендуется держать молоток за конец ручки (фиг. 13).

Вначале надо работать медленно, стараясь приобрести достаточную меткость, а затем ускорять темп работы, дойдя до нормальных 60 ударов в минуту. Рубку следует производить не сплошной подачей, а делая перерывы после 2—3 ударов: при этом меньше устает рука и работа получается чище. При рубке дают зубилу наклон 25—30°; в противном случае — при крутом положении — зубило врежется в изделие, а при слишком наклонном соскочит с намеченной линии (фиг. 14). Неправильное положение зубила дает неровную поверхность. Рубить надо по направлению к неподвижной губке тисков, несколько наискось. При рубке в тисках тяжелых изделий под них подкладывается деревянная подкладка, опирающаяся на гайку тисков.

Обрубку чугунных изделий необходимо вести от краев к середине, так как иначе при сильном ударе можно отломить края изделий. При обрубке широких плоскостей первоначально крейцмейселем прорубают ряд канавок, а затем при помощи зубила срубают промежутки между ними (фиг. 15).

Узкие поверхности вроде шпоночных канавок вырубают крейцмейселем, ширина которого берется меньше канавки. Толстые слои металла срубают за несколько раз. На чистовую стружку оставляют запас около 1 мм. Обрубая начисто, надо наносить менее сильные удары, чем при черновой обрубке. Рубка оценивается чистотою полученной поверхности и объемом стружки, снятой в единицу времени. Железо обрубается приблизительно в два раза тяжелее, чем чугун, поэтому и глубину стружки для железа берут в два раза меньше. Толщина стружки берется от 1 до 2 мм и не более 3 мм, причем обрубка в один раз слоя металла в 2 мм требует больше времени, чем снятие двух слоев по 1 мм. Для предохранения от отскакивающих стружек металла (в особенности при обрубке чугуна) следует применять предохранительные очки с белыми стеклами. Разрубка листового железа в зависимости от его размера производится в тисках, на верстаке или на полу. В тисках отрубают небольшие куски или полоски в виде ленты, при этом железо зажимают в тиски по линии разруба (фиг. 16 а).

При разрубке листового железа пользуются кузнечным зубилом и более тяжелым молотком. Железо кладут линией переруба на рельс или двутавровую балку, а зубило ставят отвесно по линии разруба и наносят удары молотком по зубилу. Толстые листы надрубают с двух сторон по риске, а затем отделяют надсрубают промежутки между ними (фиг. 16). Для сохранения острия зубила при рубке железа его во время работы изредка смазывают машинным маслом. Для этого в металлическую коробку кладут тряпку, пропитанную маслом, и острием зубила прикасаются к ней. Чугун рубится всухую.

ВОПРОСЫ ДЛЯ САМОКОНТРОЛЯ

1. Как нужно держать молоток и зубило во время работы? 2. Плоское зубило и крейцмейсель. Их форма и размер. 3. Углы заточки зубила для меди, чугуна и железа. 4. Преимущества правильно выбранного угла заточки. 5. Что такое закалка и отпуск и как они производятся? 6. Приемы заточки зубила. 7. Какие части зубила закаляются и для чего? 8. Слесарные молотки, их форма и насадка на ручку? 9. Почему при кровельно-жестянических работах вместо слесарного» молотка применяется «киянка»? 10. Какие молотки и зубило опасны для работы? 11. Как надо устанавливать зубило и как следует наносить удары при рубке? 12. При рубке каких металлов и для чего применяется смазка зубила? 13. Как надо держать ручку молотка при рубке и почему? 14. Для чего и какие прокладки применяются при зажатии изделий в тиски? 15. От чего зависит сила удара? 16. Под каким углом к обрабатываемой поверхвости надо держать зубило? 17. Какие приемы применяются для обрубки широких и толстых плоскостей? 18. Как производится разрубка листового железа? 19. Какие меры безопасности принимаются при рубке?

предыдущая страница

| оглавление | следующая страница |

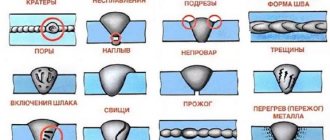

Неисправности

Среди наиболее распространенных поломок кузнечного зубила выделяют:

- излом;

- затупление;

- появление зазубрин;

- деформация, кривизна бойка;

- холодный наклеп на бойке, который чреват сколами и летящими осколками.

Излом бойка зубила

Неисправности возникают в случае неправильного выполнения рубки, при длительной эксплуатации инструмента, при наличии заводского брака. Периодически (не реже одного раза в квартал) необходимо осматривать зубило на наличие каких-либо повреждений бойка или рукоятки. Неисправные инструменты, имеющие дефекты, необходимы изымать из эксплуатации.

Инструменты для горячей ковки металла

Кузнечный молоток-гладилка. Фото КовкаПРО

Каждый мастер формирует комплект необходимой оснастки самостоятельно в зависимости от уровня навыков и поставленных задач. Набор кузнеца включает в себя различный перечень инструментов: основных и вспомогательных:

- молоток, кувалда и наковальня;

- клещи (щипцы);

- гвоздильня;

- ручная и подкладная вилки;

- тиски.

С помощью перечисленных инструментов выполняются различные операции по обработке металлических заготовок: рубка, гибка, придание нужной формы посредством деформации.

Ручные инструменты для художественной ковки обладают простой конструкцией, поэтому их несложно сделать своими руками.

Рубка металла гильотиной

На металлообрабатывающих, машиностроительных предприятиях, крупных мастерских применяется механизированная рубка металла. Наиболее распространённой является рубка с применением различных гильотин. Механизация рубки позволяет повысить качество рубленого края, осуществлять вырубку более толстого металла, увеличить скорость получения готовой заготовки.

Гильотины применяются для рубки листового металла различной толщины. Техника рубки достаточно проста. Гильотина имеет специальный нож, который под давлением опускается на лист металла, разрубая его по нанесённой разметке. Для создания требуемого усилия применяют механическую, гидравлическую или электромеханическую системы. В этом случае металлическая полоса стальная подвергается воздействию ножа, который реализует вертикальный способ рубки. В этом случае специальное устройство — рольганг — подаёт металлическую заготовку на заданную длину. Фиксирующее устройство осуществляет захват и удержание заготовки в требуемом положении. На место рубки под давлением опускается нож, который осуществляет эту операцию ровно по линии разметки.