Для того, чтобы увеличить прочность и твердость материалов, их подвергают тепловой обработке: нагревают и выдерживают в термопечи и охлаждают. Но этот метод не всегда подходит. В частности,его не используют для таких металлов, как медь и алюминий.

Тогда применяют нагартовку – технологическую обработку, которая включает изменение формы изделия посредством холодной пластической деформации. При этом твердость и прочность материала увеличивается, но падает пластичность – способность деформироваться без разрушения.

Наклеп и нагартовка

Для некоторых сплавов нагартовка является единственно возможным способом увеличения прочности. К таким сплавам, например, относятся стойкие к коррозии сплавы хрома и никеля.

Исследование такого процесса, как нагартовка (наклеп металла) – одна из важных и интересных задач материаловедения. Например, в результате наклепа твердость поверхностных слоев стали увеличивается в несколько раз.

Термины наклеп и нагартовка часто считают практически синонимами, которые означают:

- процесс изменения структуры материала;

- повышение его твердости и прочности в результате этих изменений.

Но в части литературных источниках эти термины различают: под наклепом понимают процесс, который может быть как самопроизвольным, так и целенаправленным, а под нагартовкой – осознанный процесс, целью которого является упрочнение металла.

С этой точки зрения наклеп может быть процессом как полезным, так и вредным, а нагартовка – процесс, который может быть только полезным.

При повышении температуры способность к нагартовке заметно снижается. Например, нагартовка алюминия невозможна при температурах выше 200 °С. Эта температура (температура рекристаллизации) будет различной для разных веществ. Для легкоплавких металлов (к ним относятся цинк, свинец, олово) температура рекристаллизации может быть отрицательной.

Описание процесса

Рассмотрим сущность явления наклепа. Как известно, практически все металлы и их сплавы (например, алюминий или медь и их сплавы) имеют упорядоченную кристаллическую структуру. Но все не так просто. Они состоят из зерен, внутри которых расположение атомов является упорядоченным.Но сами зерна по отношению друг к другу располагаются хаотично, т. е. неупорядоченно.

При механической нагрузке в структуре вещества появляются дислокации (микроскопические дефекты). По мере увеличения нагрузки дислокации перемещаются и взаимодействуют друг с другом.

Образуется другая структура.Она сопротивляется деформации, остающейся после снятия нагрузки (пластической деформации). Способность металла сопротивляться деформациям при этом увеличивается.

Но следует иметь в виду, что при наклепе пластические свойства материала становятся хуже. Например,пластичность низкоуглеродистой стали уменьшается в 5-6 раз. Также снижается устойчивость к сопротивлению пластической деформации при изменении ее знака (так называемый эффект Баушингера).

После наклепа состояние вещества является термодинамически нестабильным. Если пластичность необходимо увеличить, наклеп снимают рекристаллизационным отжигом, нагревая материал выше температуры рекристаллизации. При этом материал переходит в более стабильное состояние. Необходимость снятия наклепа возникает, например, в металлургии при производстве проволоки или ленты.

Плотность дислокаций при наклепе увеличивается, что приводит к уменьшению объемной плотности. При этом зерна металла вытягиваются по направлению сил, которые на них действуют. Такая ориентировка зерен называется текстурой деформации. Вследствие текстуры возникает анизотропия механических свойств металлов и сплавов.

Можно сделать следующие выводы:

- после нагартовки или наклепа твердость и прочность материала увеличивается;

- хрупкость материала тоже повышается.

В частности, нагартовка стали актуальная для изделий, в которых необходимо предотвратить поверхностное растрескивание и такое явление, как усталость металлов, что приводит к накоплению внутренних напряжений, возникновению трещини, в конце концов, к разрушению материала.

Виды наклепа

В основном, выделяют два вида наклепа:

- фазовый, когда изменения кристаллической решетки вызваны фазовыми изменениями;

- деформационный, когда изменения решетки вызваны внешними силами.

Формирование деформационного наклепа происходит при воздействии на обрабатываемую поверхность шариками или потока дробинок.

Оборудование для наклепа

Оборудование для процесса нагартовки алюминия и других металлов и сплавов достаточно разнообразно. В промышленности нагартовка полностью автоматизированный процесс, который выполняется на устройствах, контролируемых электроникой.

В частности, при формировании деформационного наклепа автоматически регулируется количество и скорость подачи дробинок.

Применение

В промышленности нагартовку применяют для придания прочности изделиям из нержавеющей стали, меди, алюминия и его сплавов. Это очень важно для машиностроения, поскольку различные узлы и механизмы часто работают в неблагоприятных условиях и со временем изнашиваются.

Механическое упрочнение

Упрочнение деталей — это преднамеренное искажение кристаллической решетки металла в результате механического воздействия, термической и термомеханической обработки.

Сущность такой обработки состоит в том, что под давлением твердого металлического инструмента (ролика, шарика, выглаживающей протяжки или прошивки) выступающие микронеровности обрабатываемой поверхности пластически деформируются, при этом шероховатость поверхности уменьшается, поверхностный слой металла упрочняется, на поверхности детали создаются остаточные деформации сжатия — получается наклеп.

Контейнеровоз Charlotta B, Финский залив Источник: www.shipspotting.com

Пластическим деформированием обрабатывают:

- углеродистые;

- некоторые специальные стали;

- чугуны;

- медные и алюминиевые сплавы.

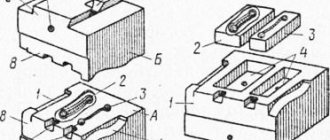

Обкатка деталейТехнологические процессы повышения прочности и долговечности деталей судна осуществляется специальными накатками с шариками и роликами из закаленной углеродистой или легированной стали под давлением. Накатки, вращаясь, захватывают масло и смазывают внутреннюю поверхность обоймы и места контакта с поверхностью накатываемой детали.

Внутри корпуса накатки масло интенсивно циркулирует, что обеспечивает непрерывное обильное смачивание поверхности (шарика, ролика) маслом и его охлаждение. Шарик или ролик, передавая давление в точки контакта с деталью, повышает износостойкость стальных деталей на 25—80%, предел коррозионной выносливости от 2 до 2,5 раза при работе деталей в химически активных средах.

Применение одновременно двух или большего числа шариков или роликов предотвращает деформацию тонких обрабатываемых деталей. Предельные скорости обкатывания до 80—100 об/мин, подача для обеспечения высокой шероховатости до 0,5 мм/об, давление, необходимое для улучшения шероховатости поверхности стальных деталей, например для сталей 45—50Г — 4—8 МПа.

Наклеп — это метод упрочнения, основанный на принципе динамического удара шариков (роликов) на обрабатываемую поверхность. При этом используется центробежная сила шариков (роликов), свободно сидящих на радиальных отверстиях быстро вращающегося диска, закрепляемого в шпинделе шлифовального или специального приспособленного токарного станка.

Контейнеровоз Baltic Tern, Финский залив Источник: www.shipspotting.com

Нужные поверхности судовых деталей можно упрочнять с помощью шариковых упрочнителей на токарных, круглошлифовальных и других металлорежущих станках, предварительно обработав поверхности тонким точением или шлифованием.

Наклеп повышает усталостную прочность деталей в 2—4 раза. Твердость наклепанного поверхностного слоя повышается в среднем при обоработке стали 25 на 45%, чугуна на 30—60%, латуни на 60%, силумина на 60%. Глубина наклепа достигает 0,6—0,8 мм и более.

В процессе наклепа необходимый натяг обеспечивается путем установки упрочнителя на определенном расстоянии от детали при помощи поперечного винта суппорта или стола станка. При упрочнении наружных поверхностей деталей используют различные конструкции шариковых упрочнителей. Корпус упрочнителя изготовляют из стали 45 (твердостью 30—35 HRC). Шарики для упрочнителей применяют диаметром от 15 до 16 мм.

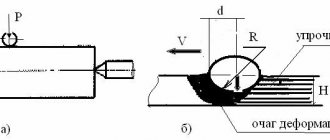

Алмазное выглаживание поверхностей валов осуществляют на токарных станках специальным инструментом — алмазным выглаживателем. Инструмент закрепляют или жестко, или упруго. При жестком закреплении алмазный выглаживатель устанавливают в резцедержатель подобно резцу, и положение его относительно обрабатываемой детали определяется только кинематикой станка.

Перемещением суппорта инструмент подводят до касания с вращающимся валом, подают его на требуемую глубину и включают продольную подачу. Этот способ имеет возможность повышения точности размеров и формы выглаживаемой поверхности, но при условии выполнения повышенных требований к жесткости и к точности установки вала и инструмента.

Выглаживание с упругим закреплением инструмента осуществляют с помощью пружинной оправки (рис. 1), которую закрепляют в резцедержатель суппорта токарного станка.

Рис. 1 Оправка для алмазного выглаживания: 1, 9 — алмазный выглаживатель; 2 — винт; 3 — втулка; 4 —корпус; 5 — индикатор; 6 — пружина; 7 — гайка; 8 — регулировочный винт; 10 — алмазные зерна-кристаллы

С помощью поперечного суппорта пружинную оправку подводят к вращающемуся валу до касания выглаживателя обрабатываемой поверхности и по графику устанавливают необходимый натяг на индикаторе, соответствующий данному усилию. Одновременно выключают его продольную подачу. При данном способе погрешности формы, полученные на предварительной обработке, не исправляются.

Рабочая часть алмазных выглаживателей состоит из синтетических или природных алмазных кристаллов, заточенных по сферической поверхности. Сила выглаживания находится в пределах 50—250 Н и зависит от твердости обрабатываемого материала, шероховатости поверхности, радиуса выглаживания.

Алмазное выглаживание повышает:

- усталостную прочность;

- износостойкость;

- контактную выносливость и коррозийную стойкость обрабатываемых поверхностей.

Технология наклепа и нагартовки металла

Наклеп – это явление, при котором повышается прочность и твердость металлического изделия. Изменения свойств достигается за счет пластической деформации. Наклеп металла протекает при высокой температуре, значение которой недостаточно для рекристаллизации заготовки. Данное явление может быть как вредным, так и полезным.

Нагартовка – это технологический процесс, который преследует те же цели, что и наклеп. Основное отличие заключается в том, что последнее явление может происходить в результате осознанных или неосознанных действий.

Например, в процессе механической обработки резанием с высокой скоростью и глубиной прохода поверхность приобретает избыточную прочность, что повышает хрупкость изделия. Нагартовкой являются только полезные деформационные упрочнения, применение которых имеет умышленный характер.

Суть и назначение наклепа и нагартовки

В результате пластической деформации происходят изменения в кристаллической решетке и фазовом составе материала. Процесс нагартовки металла сопровождается образованием дефектов во внутренней структуре изделия. При этом свойства материала изменяются следующим образом:

- повышается стойкость к механическим повреждениям (упрочнение металла);

- увеличивается твердость материала;

- снижается сопротивление динамическим нагрузкам;

- теряется пластичность;

- происходит снижение устойчивости к пластическим деформациям с противоположным знаком – это называется эффектом Баушингера.

Таким образом, снижается предел текучести металла. Этот параметр определяет предельное напряжение на изделие, при котором оно начнет деформироваться пластически. Если степень нагрузки не превышает допустимого значения, после прекращения действия сторонних сил металл вернется в прежнее состояние.

Данный параметр особенно важен для нагартованной стали, которую используют в качестве основного материала в несущих конструкциях различных зданий и сооружений. Проект составляют с учетом предельных нагрузок на отдельные элементы и объект в целом.

Изучение структуры металла говорит о том, что после превышения предела текучести изделие получает деформационное упрочнение. Для закалки поверхности наклепом используют специальное оборудование, которое будет рассмотрено ниже.

При воздействии на сталь и прочие ферромагнитные материалы наблюдается увеличение значения напряженности магнитного поля. Этот параметр называется коэрцитивной силой. При этом магнитная проницаемость изделия снижается.

Рассматриваемое явление помогает повысить эксплуатационные свойства пластичных металлов. При нагартовке алюминия и сплавов на его основе наблюдается существенное увеличение твердости и повышение предела текучести.

Удобство работы с пластичными металлами заключается в том, что для холодной деформационной обработки можно использовать любой из нижеперечисленных способов:

- прокатку;

- глубокую вытяжку;

- ковку;

- отбортовку.

В каких случаях используют наклеп, а когда нагартовку

Физика данных процессов основана на деформационном упрочнении металлического изделия. Отличие заключается в следующем:

- Наклепом называется любое деформационное упрочнение металла, эффект от которого может быть как положительным, так и отрицательным.

- Нагартовкой считают только тот процесс, который применяют к изделию умышленно, с целью повышения эксплуатационных характеристик.

В технической документации, включая государственные стандарты, ANSI и ISO, отсутствует термин наклеп. Например, деформационно-упрочненный алюминий называют нагартованным. Для этого металла степень обработки обозначают буквой Н. За ней следует числовое определение, которое может содержать от одной до трех цифр.

Виды наклепа

Деформационное упрочнение металла классифицируют по процессам, которые активизируются в заготовке во время образования наклепанного слоя.

В случае образования новых фаз, отличающихся иным удельным объемом, явление называют фазовым. Если причина изменений – действие внешних сил, наклеп называют деформационным.

Существует две категории:

- Центробежно-шариковый. На изделие воздействуют шариками, которые располагаются в гнездах обода установки. Ее принцип действия основан на вращении, когда под влиянием центробежной силы элементы оказывают механическое воздействие на обрабатываемую заготовку.

- Дробеметный. Этот метод основан на использовании кинетической энергии. В качестве обрабатывающих элементов используют дробь диаметром до 4 мм, изготовленную из прочного материала: чугуна, стали или керамики. Согласно технологическим требованиям скорость потока может достигать 70 м/с.

Анализ методов упрочнения деталей машин и режущих инструментов

УДК 621.924.093

Анализ методов упрочнения деталей машин

и режущих инструментов

,

Увеличение срока эксплуатации и износостойкости деталей машин и инструмента путем упрочнения является важной задачей, решение которой способствует значительному увеличению их долговечности и обеспечивает экономию дорогих и дефицитных материалов, энергии, трудовых ресурсов. В машиностроении широко применяют разнообразные методы упрочнения, выбор которых зависит от свойств режущего и обрабатываемого материала, условий эксплуатации и экономической эффективности использования метода упрочнения.

композиционные упрочняющие покрытия,

лазерное упрочнение и легирование

,

электроискровое легирование, эпиломирование, магнитно-импульсная обработка

ВВЕДЕНИЕ

Одно из наиболее перспективных направлений повышения надежности и долговечности изнашивающихся деталей машин и инструмента — упрочнение или модифицирование рабочих поверхностей за счет создания поверхностных слоев с более высокими механическими и триботехническими показателями.

Анализ научных источников показал, что упрочнение поверхности может осуществляться с помощью покрытий, термической обработкой или с использованием различных видов энергии. При этом, опыт лабораторных исследований и практики эксплуатации показывает, что трудно выбрать универсальный способ обработки, так как каждый из них раскрывает свои потенциальные возможности в определенном случае, часто в весьма узком диапазоне параметров эксплуатации.

МЕТОДЫ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ изнашивающихся

деталей ДЛЯ “ТЯЖЕЛЫХ” режимОВ трения

Узлы изделий, работающих в “тяжелых” режимах трения, широко используют методы поверхностного упрочнения. На износостойкость пары трения влияет комплекс физико-механических характеристик: прочностные, пластические и твердость. На износостойкость особое влияние оказывает поверхностный слой, так как он воспринимает нагрузки и осуществляет контакт с внешней средой.

С другой стороны, поверхностные слои имеют и больше дефектов (поры, микротрещины, включения неординарного кристаллического строения и др.), чем весь объем детали.

В процессе изнашивания контактирующие поверхности должны успешно сопротивляться пластическим деформациям, срезу – сколу микрообъемов материала, внедрению твердых частиц (абразивные частицы из внешней среды, отделившиеся частицы или наросты при адгезии), а также воздействию агрессивных сред и температур.

Основное воздействие воспринимается тонким поверхностным слоем, а остальное сечение материала воспринимает лишь незначительную долю, вследствие инерционности материалов. Поэтому необходимо дифференцировать физико-механические свойства поверхностных слоев и остального сечения, что достигается различными методами поверхностного упрочнения.

Рассмотрим наиболее применяемые методы, при этом за критерий оценки упрочняемых слоев принимаем твердость – единственную характеристику материала, получаемую методами неразрушающего контроля (таблица).

Таблица. Применяемость методов поверхностного упрочнения деталей в зависимости от твердости упрочненных поверхностей

Tablе. The use of surface strengthening methods depending hardness of strengthened surface

| № п/п | Методы упрочнения | Твердость, МПа |

| 1 | Поверхностное пластическое деформирование (ППД) | 3000 ….5500 |

| 2 | Термическая обработка (ТО) | 5500 …. 7600 |

| 3 | Химико-термическая обработка (ХТО) | 5700 ….20000 |

| 4 | Борирование | 20000 ….22000 |

| 5 | Фрикционно-диффузионное упрочнение | 11000 …. 13000 |

| 6 | Электроискровое упрочнение (ЭЛ) | 6500 …. 30000 |

| 7 | Наплавляемые покрытия | 6000 …. 16000 |

| 8 | Напыляемые покрытия | 6500 …. 3000 |

| 9 | Лазерное упрочнение (ЛУ) | 7500 …. 13500 |

| 10 | Детонационное покрытие | 10000 …. 14500 |

| 11 | Композиционные покрытия | 6000 …. 22000 |

Из таблицы видно, что твердость покрытий упрочняемых слоев выше более чем в два раза. Однако только по твердости поверхности нельзя полностью судить о достоинствах метода. Необходимо учитывать положительные и отрицательные составляющие других методов, сравнивая механические свойства, необходимые для области применения.

ППД – повышает твердость, снижает пластичность, имеет низкую абразивную износостойкость.

ТО – “рабочим” порогом режима изнашивания является температура в зоне трения, которая составляет С.

ХТО – увеличивает износостойкость, которая определяется температуростойкостью химических соединений. Так, азотирование выдерживает температуру до 600-650, а борирование до 9000С и выше.

Наплавленные и напыленные покрытия отличаются высокой износостойкостью, которая зависит от химического состава наносимого покрытия, но требует усложненной технологии, включая подготовительные операции и операции для снятия внутренних напряжений. Для напыления требуется также вводить операцию по увеличению прочности сцепления покрытия с основой (термодеформированное расслаивание).

Лазерное упрочнение позволяет получать тонкие слои, отличные от структуры ТО, вследствие высоких скоростей нагрева слоев. Недостаток этого способа упрочнения – низкий температурный порог, который составляет температуру около 2000 С.

Детонационная обработка позволяет получить более качественное по сравнению с напыленным покрытие, не требует деформационного рассасывания. К недостаткам метода можно отнести сложность реализации технологического процесса и трудность установки детали в технологическом оборудовании.

Композиционные покрытия в настоящее время получили наибольшее применение. Основные достоинства: возможность получения достаточно толстых слоев (до 4 мм); использование износостойких композиций порошков из твердого сплава, релита, боридов и специальных сплавов; создание покрытий с твердой смазкой, где в качестве наполнителей используются графит, дисульфид молибдена, сульфиды, селениды и др.

Несмотря на существенные преимущества, методы не получили широкого применения из-за ряда существенных недостатков: сложность технологии нанесения покрытия, включая операции специальной подготовки для герметизации зоны упрочнения; применение высоких температур (до 12000); наблюдаются температурные деформации и напряжения, так как вся система упрочнения подвергается нагреву; применение дорогостоящих материалов как в качестве матрицы (серебро, никель, кобальт, медь), так и в качестве наполнителей (бориды, карбиды, твердый сплав); необходимость включения операций по снятию внутренних напряжений.

Анализируя методы поверхностного упрочнения, следует отметить, что, увеличивая твердость, снижаем пластичность, которая приводит к уменьшению опасности схватывания сопряженных поверхностей, с одной стороны. С другой стороны, снижение пластичности повышает чувствительность к местным высоким давлениям, которые могут привести даже к местному разрушению поверхности.

Итак, в упрочненном поверхностном слое необходимо обеспечить достаточную пластичность, высокую твердость и прочность. Эти требования можно реализовать только в композиционном покрытии, организуя упрочненный слой, состоящий из пластичной основы (матрицы) с твердыми включениями.

МЕТОДЫ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ металлорежущего

инструмента

Работоспособность металлорежущего инструмента может быть обеспечена только в том случае, если его рабочая часть выполнена из материала, обладающего достаточной твердостью, прочностью, износостойкостью, температуростойкостью и теплопроводностью. Покрытие, наносимое на рабочие поверхности инструмента, является достаточно универсальным и надежным средством, с помощью которого можно по-новому подойти к проблемам совершенствования свойств материала инструмента, повышения его работоспособности и управления процессом резания.

Инструментальный материал с износостойким покрытием является новым материалом композиционного типа, в котором оптимально сочетаются свойства поверхностного слоя (высокие значения твердости, теплостойкости, пассивности по отношению к обрабатываемому материалу и т. д.) и свойства, проявляющиеся в объеме тела инструмента (прочность, ударная вязкость, трещиностойкость и т. д.). Инструмент из твердого сплава с композиционным покрытием имеет высокую сопротивляемость адгезионно-усталостному и диффузионному изнашиванию при температуре С. Покрытие повышает сопротивляемость инструмента из быстрорежущей стали абразивному и адгезионно-усталостному изнашиванию, значительно повышает устойчивость к коррозионно-окислительному изнашиванию [1].

Получение инструмента с покрытием с помощью химического и физического осаждения металла имеет недостатки: сложность технологии нанесения покрытия, включая операции специальной подготовки для герметизации зоны упрочнения и использование высоких температур; температурные деформации и напряжения как следствие нагрева; применение дорогостоящих материалов.

Для нивелирования указанных отрицательных сторон процесса предлагается схема нанесения композиционного многослойного покрытия для твердосплавного инструмента. Покрытие содержит несколько промежуточных слоев, каждый из которых имеет собственное функциональное назначение: обеспечение прочной связи многослойного покрытия с рабочими поверхностями инструмента; осуществление адгезионной связи между функциональными слоями; выполнение барьерных функций, например, увеличение термодинамической устойчивости покрытия при повышенных скоростях резания и др. Все соединения, широко применяемые в качестве покрытий, характеризуются увеличением микротвердости до 2,5 ГПа, но являются достаточно хрупкими, что заметно сужает область их применения. Поэтому особый интерес вызывают покрытия из наноматериалов. Поверхностные покрытия в виде тонкой пленки имеют характеристики, значительно отличающиеся от объемного (монолитного) материала, причем, чем тоньше пленка, тем она прочнее [2].

Совершенствование твердого сплава с покрытием всегда направлено на борьбу с хрупкостью его поверхностного слоя. В последнее время используются покрытия, получившие название «Low stress coating», технологический процесс заключается в нанесении многослойного покрытия на твердосплавную подложку по стандартной технологии. После этого передняя поверхность пластин полируется по передней поверхности, в результате чего полностью снимается слой нитридов титана и верхний слой оксида алюминия толщиной всего 2..3 мкм от общей толщины покрытия, что дает возможность снизить уровень внутренних растягивающих напряжений в 2 раза и убрать большую часть зародышей трещин [3].

Упрочнение режущего инструмента из быстрорежущей и легированной стали методом карбонитрации в газообразных продуктах, карбоазотировании в безводородной плазме тлеющего разряда (ХТО) повышает твердость, износостойкость и теплостойкость инструмента. После азотирования инструмент выдерживает температуру до 600-650, а при его борировании – до 9000С и выше. Полученные после карбонитрации диффузионные слои толщиной от нескольких микронов (для мелкоразмерного инструмента) до 0,01-0,02 мм обеспечивают повышение стойкости инструмента в 1,5-2 раза. Испытания отрезных резцов, сверл, метчиков, разверток, упрочненных карбоазотированием, показали, что по стойкости они в 2-2,5 раза превосходят неупрочненный инструмент [4].

Использование для поверхностной закалки концентрированной плазменной струи мощностью 30 кВт, генерируемой плазмотроном косвенного действия с секционированной межэлектродной вставкой [5], обеспечивает закалку на значительную глубину (3,0-3,5 мм). В этой связи представляет практический интерес упрочнение малогабаритного инструмента (резцов, сверл, штампов и т. п.) из низколегированной инструментальной стали 9ХФ и быстрорежущей стали Р6М5 при закалке мощной плазменной струей. Но процесс упрочнения требует усложненной технологии, включая подготовительные операции и операции для снятия внутренних напряжений.

Лазерное упрочнение (ЛУ) режущего инструмента из быстрорежущих и легированных сталей производится импульсным облучением рабочих кромок инструмента на лазерной технологической установке [6]. При этом стойкость инструмента может быть повышена в 1,5-3 раза. Под воздействием лазерного излучения происходит скоростной нагрев металла в области аустенитного состояния и последующее охлаждение металла. Упрочненный слой имеет особо дисперсную аустенитно-мартенситную структуру. В результате на поверхности образуется слой толщиной 60-80 мкм микротвердостью Н/мм2. Но процесс ЛУ не способствует сохранению необходимого для инструмента уровня пластичности. Недостатком является также нарушение геометрии инструмента из-за оплавления без увеличения глубины проплавления.

Лазерное поверхностное легирование является перспективным технологическим методом обеспечения и повышения надежности различного инструмента (штампы, пресс-формы, режущие инструменты), рабочие поверхности которых подвергались импульсному лазерному легированию с использованием пастообразных составов. После экспериментов в производство был внедрен процесс с использованием пасты, содержащей мелкодисперсные порошки бора и твердого сплава с добавками фторидных активаторов, размешанные в глицерине до густого состояния. Окисная пленка приводит к сокращению времени достижения фиксированной величины износа на участке приработки по передней поверхности инструмента в 2-3 раза по сравнению с неупрочненным инструментом, к существенному расширению диапазона режимов резания, и при этом ожидаемое снижение температуры резания составляет 100-120°С.

Перспективным способом повышения долговечности инструментов из углеродистых и легированных сталей является магнитно-импульсная обработка их полем малой напряженности при комнатной температуре. Но и этот метод имеет ряд недостатков: ограничения в применении по толщине и габаритам; зависимость качества обработки от магнитной проницаемости материала. Это объясняется тем, что режимы магнитно-импульсного воздействия не обеспечивают требуемой структуры.

Процесс электроакустического напыления, основанный на совместном использовании энергии электроискрового разряда и ультразвука, увеличивает долговечность работы быстрорежущего инструмента. Механические продольно-крутильные ультразвуковые колебания, сообщаемые электроду, образуют при контактировании с обрабатываемой поверхностью межэлектродный зазор.

Электроискровое легирование (ЭЛ) сверл, фрез и другого режущего инструмента, изготовленного из быстрорежущей стали, увеличивает его стойкость в 1,5-2 раза [6]. Вместе с тем ЭЛ отличается рядом недостатков, главным из которых является формирование во многих случаях недопустимого уровня остаточных напряжений растяжения и неприемлемой шероховатостью обработанных поверхностей.

Повышение стойкости режущего инструмента может быть получено нанесением эпилама на поверхность инструмента – упрочнение режущего инструмента методом эпиламирования. Эпиламы представляют собой композиции, состоящие из растворителя или смеси растворителей, которые содержат поверхностно-активное вещество (фтор). Из раствора поверхностно-активное вещество адсорбируется на твердой поверхности в виде мономолекулярного слоя, снимая микротвердость, а следовательно, поверхностную энергию. При нанесении эпилама на поверхность режущего инструмента износостойкость его повышается в 2-5 раз. Чрезвычайно высокая химическая активность фтора является существенным недостатком эпиломирования.

В настоящее время высокоэнергетические методы поверхностного упрочнения рабочего профиля режущих кромок инструмента, такие как лазерное и плазменное упрочнение, магнитно-импульсная обработка, используются ограниченно (в основном из-за высокой стоимости оборудования, сложности технологических процессов). Основными методами упрочнения лезвийного инструмента пока остаются объемная закалка и закалка с нагревом ТВЧ, которые сопряжены с короблением рабочего профиля инструмента, возникновением термических напряжений и другими недостатками.

ВЫВОДЫ

Многочисленные результаты исследований показывают убедительные преимущества инструмента и деталей машин с новыми покрытиями и подтверждают перспективность новых разработок. К перспективным технологиям ближайшего будущего можно отнести и совмещение имплантации с нанесением покрытий, а также работы в области совмещения термической обработки изделий с нанесением покрытий.

Вышеизложенное позволяет сделать вывод: рассматриваемые методы упрочнения имеют определенные недостатки; их применение для деталей и инструмента требует усовершенствования конкретных технологических процессов и дальнейших исследований; одновременно необходимо проводить поиск новых методов.

Список используемЫХ литературных источников

1. Верещака режущего инструмента с износостойкими покрытиями. – М.: Машиностроение, 1993. – 336 с.

2. Маслов высокие технологии: справочник // Инженерный журнал. –2008. – № 1. – С.10-24.

3. , О классификации методов нанесения покрытий (терминологический аспект) // Вестник машиностроение. – 1988. – № 9. С.54-57.

4. , Матюшенко аспекты технического наводороживания металлов и его влияние на износостойкость // Долговечность трущихся деталей машин. – 1986. – № 1. – С. 191-195.

5. , Кравец надежности инструмента лазерным легированием // Вестник машиностроения. – 1987. – № 1. – С. 44-46.

6. , Сидоренко электроискровой упрочняющей обработки на износ разделительных штампов // Вестник машиностроения. – 1987. – № 2. – С.53-55.

THE ANALYSIS of METHODS for strengthening MACHINE PARTS And CUTTING TOOLS

I. T. Syechjov, I. A. Sokolova

Threading the service life and wear resistance machine parts and tools by their strengthening is an important task the solution of which secures economy of expensive and deficit materials, energy, labor resource. Mechanical engineering uses various strengthening methods, choosing of which depends on the properties of cutting material and material to be cut, performance and economical effectiveness and strengthening method.

сomposite strengthening plating, laser strengthening and alloying, electro-spark alloying, apyloming, magnet –impulse treatment

, кандидат технических

наук, доцент кафедры технологии обработки материалов

ФГОУ ВПО «Калининградский государственный технический университет», Россия, г. Калининград, Советский пр., 1,

тел.: + 7

, кандидат педагогических наук, доцент кафедры технологии обработки материалов

ФГОУ ВПО «Калининградский государственный технический университет», Россия, г. Калининград, Советский пр., 1,

тел.:

e-mail: *****@***ru

Dr. I. T. Syechjov, PLD, ass. prof. Mechanical Engineering department The Kaliningrad State Technical University

Russia, Kaliningrad, Soviet pr., 1, tel.: + 7

Dr. I. A. Sokolova, PLD, ass. prof. Mechanical Engineering department The Kaliningrad State Technical University

Russia, Kaliningrad, Soviet pr.,

1, tel.:

e-mail: *****@***ru

Технология наклепа и нагартовки металла, лента, в России | МеталлЭнергоХолдинг

В металлопрокатной промышленности нагартовкой или деформационным упрочнением называется управляемый технологический процесс, который применяют для увеличения твердости металлов, повышения его прочностных характеристик.

Эта технология применяется к тем материалам, которые не могут быть уточнены термообработкой. Закалку не применяют для изменения механических свойств проката из медных, алюминиевых сплавов, низкоуглеродистых сталей, сплавов хрома с никелем.

Для таких материалов деформационное упрочнение является единственным способом для увеличения прочностных характеристик.

Определения нагартовка и наклеп используются для обозначения процесса изменения структуры металла, а также повышение его твердости в результате внешнего воздействия. При этом в понятие наклепа входят как естественные процессы, происходящие в структуре металла, так и управляемые специальными методами обработки.

По своему происхождению наклеп бывает:

- Фазовым. В этом случае структурные изменения вызваны фазовыми, происходящими в результате термообработки металла.

- Деформационным. Упрочнение и повышение твердости происходит в результате воздействия внешних сил.

В частности, фазовый наклеп (нежелательный) возникает при резке сплавов, обладающих пластичностью и мягкостью. Слишком глубокий рез при большой толщине заготовки, выполненный с большой скоростью, становится причиной интенсивного наклепа, снижения пластичности металла, повышения хрупкости.

В отличие от наклепа нагартовка — это управляемый процесс. Наклеп не всегда приносит пользу. При наклепе снижаются пластические свойства материалов. Например, пластичность низкоуглеродистых сплавов стали снижается более чем в 5 раз. Параллельно происходит снижение устойчивости металла к механическим воздействиям — нагрузкам на разрыв, растяжение, сжатие и изгиб.

Термическая и химико-термическая обработка

Для снятия внутренних напряжений, возникающих при наплавке, получения однородной структуры металла применяют отжиг, нормализацию и отпуск. Износостойкость деталей повышают поверхностной закалкой с нагревом токами высокой частоты. На поверхности закаленного слоя возникают остаточные напряжения сжатия, способствующие повышению усталостной прочности деталей. Применение закалки обеспечивает возможность использования для наплавки сравнительно дешевых материалов и доступных защитных сред.

Для повышения износостойкости деталей применяют также химико-термическую обработку (цементацию, нитроцементацию, азотирование и др.).