Как пользоваться ручными, механическими, регулируемыми и разжимными развертками

Рассмотрим особенности инструментов.

Как пользоваться ручными развертками

Ручные развертки по металлу изготавливаются по ГОСТу 7722-77. Размерный ряд — 3–58 мм. Шаги могут варьироваться.

При выборе ручных разверток по металлу мастера обращают внимание на следующие параметры.

- Габариты инструмента.

- Количество зубьев.

- Равномерность их распределения.

- Тип режущей части.

- Профиль канавок.

- Тип зажимной части.

Развертывание отверстий ручным инструментом производится при помощи воротка. Для его закрепления на конце хвостовика имеется специальный паз. Обычно все происходит по такой схеме.

- Выполняются разметка и накернивание.

- Отверстие высверливается.

- Развертка закрепляется в воротке, смазывается и вставляется в отверстие.

- Для его развертывания инструмент вращают по часовой стрелке.

- Финальный этап — проверка параметров отверстия при помощи калибра.

Изображение №2: развертывание отверстий ручной разверткой

Расскажем о важных особенностях.

- Ручные развертки очень эффективны. Режущие зубья имеют острые грани по всей длине.

- Диаметры передних поверхностей рабочих частей уменьшены. Инструменты легко входят в заранее подготовленные отверстия нужных диаметров.

- При увеличении количества режущих кромок повышается качество обрабатываемых отверстий.

- Развертывать отверстия необходимо плавно. Не ускоряйтесь даже при легком ходе. Избегайте рывков.

- В обратную сторону развертку вращать нельзя. Это приводит к поломке режущих кромок, а также к появлению задиров в отверстиях.

Как пользоваться машинными развертками

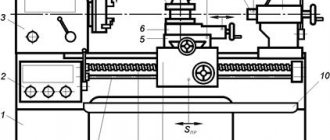

Машинные развертки закрепляют в патронах токарных, сверлильных и фрезерных станков. Эти инструменты имеют короткие рабочие части с крутыми углами передних кромок (до 45°). Машинное развертывание существенно повышает производительность труда.

Для обработки отверстия нужно закрепить развертку, добавить СОЖ и совместить оси. Далее необходимо задать нужную скорость вращения и запустить оборудование.

Машинные развертки и их применение имеют следующие особенности.

- Инструменты имеют большое количество режущих кромок. Качество получаемых отверстий находится на очень высоком уровне.

- Машинное развертывание требует компенсации биения шпинделя. Для устранения этого негативного фактора служат шарнирные оправки.

Фотография №6: машинное развертывание

Обработка производится на высоких скоростях. Машинные развертки имеют повышенную износостойкость.

Развертка позиционируется точно. За счет этого инструмент плавно входит в отверстие. На все зубья оказывается одинаковой давление. Это значительно повышает точность и минимизирует биение.

Скорость при развертывании меньше, чем при сверлении, примерно в 2–3 раза. Инструменты не перегреваются.

Машинное развертывание требует использования значительного количества смазывающе-охлаждающей жидкости.

Как пользоваться регулируемыми развертками

Регулируемые развертки позволяют изменять наружные диаметры режущих частей под конкретные диаметры отверстий. Это особенно полезно при обработке отверстий с дробными диаметрами.

При помощи небольших регулируемых разверток можно изменять диаметр в пределах до 1 мм. У крупногабаритных инструментов диапазоны настройки расширяются. Диаметры можно варьировать в пределах до 3 мм.

Фотография №7: регулируемая развертка по металлу

Регулируемые развертки используют так же, как и обычные. Основное отличие заключается в том, что инструменты этого типа оснащают сменными ножами, которые надежно фиксируются клиновыми вставками с накладками. Настройка производится при помощи контргайки. При затягивании диаметр обработки увеличивается, а при ослаблении — уменьшается. После настройки диаметр выверяется при помощи штангенциркуля и микрометра.

Как пользоваться разжимными развертками

Их еще называют раздвижными.

Фотография №8: разжимная развертка по металлу

Внутри такой развертки есть шарик и винт. При его закручивании шарик перемещается и распирает грани инструмента. Диаметр немного увеличивается. Использование разжимных разверток позволяет увеличивать диаметры обработки на 0,15–0,5 мм.

При закручивании винтов не рекомендуется прилагать слишком большие усилия. Корпус развертки может треснуть.

Особенности обработки развертыванием

При сверлении есть вероятность того, что размеры будут существенно отличаться от тех, которые нужно было получить. Это связано с тем, что на момент механической обработки оказывается высокой давление на заготовку, материал и сама режущая часть могут нагреваться и деформироваться. Именно поэтому многие решают пользоваться разверткой для достижения высокого качества получаемых отверстий.

К особенностям проводимой обработки можно отнести нижеприведенные моменты:

- Можно достигнуть точности обработки, которая будет соответствовать квалитету в диапазоне от 6-9. Столь точные отверстия требуются при получении ответственных изделий.

- Показатель шероховатости может находится в диапазоне от 0,32 до 1,25 мкм.

- Рассматривая особенности приспособлений, предназначенных для развертывания, отметим то, что на поверхности есть около 4-14 режущих кромок. За счет этого существенно повышается качество обработки и точность размеров. Именно большое количество режущих кромок определяет то, что при резании не происходит деформации инструмента или заготовки.

- При обработке отверстия изделие вращается вокруг своей оси, а также ему придается возвратно-поступательное движение. За счет этого обеспечивается удаление кромки, которая может снизить качество поверхности.

В целом можно сказать, что сверло в применении не отличается существенно от рассматриваемого изделия. В обоих случаях оказывается вращение и возвратно-поступательное движение. Однако, в случае развертывания проводимая обработка является финишной, предусматривает высокую скорость вращения.

Развертывание конических отверстий

Кондуктор для сверления отверстий

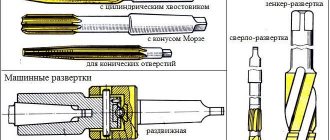

Конические отверстия нормализованных размеров (внутренние конусы в переходных втулках, в насадных развертках, зенкерах и т. д.) следует обрабатывать развертками (рис. 163), комплект которых для определенного типа и размера обрабатываемого конического отверстия (например, конус Морзе № 4) состоит из 3 шт. Каждая из таких разверток имеет коническую часть, соответствующую размерам отверстия, для обработки которого она предназначается, и цилиндрический хвостовик, заканчивающийся квадратом.

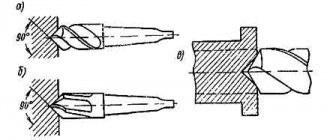

На конической части профрезерованы канавки, образующие зубья. У первой (обдирочной) развертки (рис. 163, а) число зубьев обычно невелико (в развертке для конуса Морзе № 4 имеется 6 зубьев). Они сделаны ступенчатыми с расположением ступеней по винтовой линии. Вторая развертка (рис. 163, б) имеет значительно большее число зубьев, чем первая, но также ступенчатых (для разделения снимаемой стружки на части). Третья (чистовая) развертка (рис. 163, в) имеет прямые ровные зубья; их делается несколько больше, чем во второй развертке.

Рис. 163. Конические развертки

Сверление отверстия производится сверлом диаметром на 0,5—1,0 мм меньше меньшего диаметра первой развертки. Благодаря ступенчатой форме зубьев этой развертки и расположению их по винтовой линии, развернутое отверстие получается ступенчатым. После прохода второй развертки ступени уменьшаются по величине, но количество их возрастает. Последняя (чистовая) развертка снимает ступени, и обрабатываемое отверстие получается с гладкими стенками.

Комплект, предназначенный для обработки конических отверстий с малыми уклонами конуса, иногда состоит из двух разверток. Очень пологие конусы часто обрабатываются сразу чистовой разверткой.

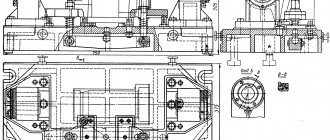

Установка развертки во время работы показана на рис. 164. Рабочий конец 3 развертки вводится в обрабатываемое отверстие детали 2, закрепленной в патроне 1, а правый поддерживается центром 5, вставленным в пиноль 6 задней бабки станка. На квадратный конец развертки надет хомутик 4, конец которого опирается на верхнюю площадку суппорта. По мере перемещения развертки влево пиноль задней бабки подается также влево непрерывным вращением ее маховика. Если конец хомутика приближается к левой кромке площадки, следует переместить влево весь суппорт.

Рис. 164. Развертывание конического отверстия

Проверка конических отверстий. Для проверки конических отверстий применяют калибры-пробки (рис. 165, а). Пользуясь таким калибром, на боковой поверхности его наносят меловые или карандашные риски. Если после того, как калибр введен в проверяемое отверстие и несколько раз повернут, риски сотрутся по всей длине, — угол конуса отверстия правилен. Если риски сотрутся только у меньшего диаметра калибра, это означает, что угол конуса велик. При слишком малом угле конуса меловые или карандашные линии окажутся стертыми только у большого диаметра калибра. Диаметры конического отверстия проверяются также калибром-пробкой. При правильно обработанном отверстии риска В, нанесенная на калибре-пробке, должна быть закрыта деталью, а торец детали не должен закрывать собой риску А (рис. 165, б). Если риска В на калибре не дойдет до торца детали, отверстие следует обработать дополнительно, а если риска А проходит в глубь детали, последняя является браком.

Рис. 165. Калибр-пробка (а) для проверки конических отверстий и его применение (б)

Классификация инструмента

Классификация разверток может проводится по самому большом количеству различных признаков.

Некоторые виды разверток по ГОСТ

Рассматривая виды разверток следует учитывать, что классификация проводится согласно ГОСТ:

- Материал, применяемый при изготовлении основной части изделия.

- Конструктивные особенности режущей кромки и лент, а также их расположение относительно друг друга.

- Тип отверстия, которое может подвергаться обработке.

- Способ закрепления в воротке или станке.

- Возможность регулирования по размерам отверстия, которое будет подвержено обработке.

Развертка ручная имеет свои определенные особенности, которые позволяют закреплять инструмент в специальном воротке. Современная развертка машинная имеет свои конструктивные особенности, которые нужно учитывать при выборе инструмента.

Скачать ГОСТ 7722-77

Наибольшей популярностью пользуются следующие варианты исполнения:

- Раздвижная развертка получила весьма большое распространение, так как может применяться для обработки отверстий различного диаметра. Развертка разжимная с шариком позволяет достигать высокой точности размеров и требуемых показателей шероховатости поверхности.

- Варианты исполнения с коническим хвостовиком также получили широкое распространение по причине высокой универсальности. Зубья могут быть выполнены в насадном виде.

- Развертка винтовая может иметь напаянные пластины. Изготавливаются они при применении твердых сплавов, которые могут выдерживать длительное механическое воздействие и при этом не перегреваться.

Раздвижные развертки

Винтовая развертка

Как ранее было отмечено, рассматриваемый инструмент можно применять для обработки конических отверстий. Комбинированная развертка может применяться для работы со следующими типами отверстий:

- Конусные штифты.

- Метрические конусы.

- Резьба, которая находится на конической поверхности.

- Поверхности, выполненные по стандарту «конуса Морзе».

В ГОСТе указывается класс точности развертки. Она зависит от геометрических параметров и типа применяемого материала при изготовлении.

Ступенчатые развертки применяются для получения более качественных отверстий. К примеру, двухступенчатая развертка может разделить припуск, увеличив качество поверхности.

По способу использования выделяют следующие варианты исполнения изделий:

- Ручные – вариант исполнения, который предназначен для ручной обработки деталей. С рабочей частью, как правило, применяется и вороток. Он предназначен для передачи вращения. Стоит учитывать, что ручной вариант исполнения предназначен для снятия меньшего слоя.

- Механический – для применения со станками или устройством, которое питается от электричества. За счет его применения можно существенно ускорить обработку.

Типы разверток по металлу

Твердосплавные развертки по металлу сегодня получили весьма широкое распространение. Это связано с тем, что применяемые твердые сплавы могут выдержать длительную эксплуатацию и при этом поверхность не изнашивается. Как правило, именно износ режущей кромки становится причиной снижения качества поверхности.

Скачать ГОСТ 13598-851672-80

По виду обрабатываемого отверстия

Обрабатываемые отверстия могут иметь самую различную геометрию поверхностей. Большее распространение получили:

- Цилиндрические отверстия. Они характеризуются тем, что две поверхности находятся параллельно относительно друг друга.

- Конические отверстия. В этом случае образованная полость может сужаться. При этом угол наклона может существенно отличаться.

Развертка коническая подбирается для каждой заготовки. Это связано с тем, что наконечник должен соответствовать форме конуса. Конусная поверхность довольно сложна в обработке, и только при применении соответствующего изделия можно достигнуть требуемой формы и качества.

Развертка цилиндрическая имеет более простую форму, встречается подобный инструмент довольно часто.

Зенкерование

Все о сверлах для квадратных отверстий

Зенкером обрабатывают отверстия, предварительно штампованные, литые или просверленные. Зенкерование может быть как предварительной (перед развертыванием), так и окончательной обработкой. Кроме обработки отверстий, зенкеры применяются иногда для обработки торцовых поверхностей заготовок.

Для повышения точности зенкерования (особенно при обработке литых или штампованных глубоких отверстий) рекомендуется предварительно расточить (резцом) отверстие до диаметра, равного диаметру зенкера, на глубину, примерно равную половине длины рабочей части зенкера.

Зенкеры, как и сверла, устанавливают на токарных станках чаще всего в задней бабке или револьверной головке.

Отличие зенкерования от смежных операций

Зенкерование сходно с развёртыванием отверстий, режущие кромки инструмента снимают лишний материал со стеноктия, уменьшают шероховатость и увеличивают диаметр. Это получистовая операция, что значит, за ней следует ещё один этап обработки. Развёртывание – финишная процедура. Во время зенкерования устраняются дефекты сверления, штамповки и литья. В процессе можно немного откорректировать привязку, добиться лучшей соосности для будущего соединения. Точность удаётся повысить до 5, а иногда даже до 4-го класса.

При установке режима резания нужно помнить, что толщина удаляемого металла при зенкеровании равна половине припуска для заданного диаметра отверстия. Если сравнивать со сверлением, то подачу можно сделать больше в 1,5-2 раза, а скорость оставить такой же. Конкретные параметры резания рассчитываются по формулам, приводимым в нормативной литературе.

Так как зенкер обладает большей в сравнении со сверлом жёсткостью, из-за повышенного числа острых выступов, возрастает точность направления движения, а также качество обработки, гладкость и чистота поверхности. Для сравнения сверление даёт шероховатость 20 мкм и квалитеты 11–12, зенкерование – шероховатость 2,5 мкм, квалитеты 9–11, а развёртывание – шероховатость 0,25-1,25 мкм и квалитеты 6–9. Квалитетом называют точность изготовления детали, с увеличением его значения допуски растут, а точность падает. Если технологическим процессом для обработки изделия требуется и зенкерование и развёртка, то они производятся за одну установку и выверку заготовки на станке.

При этом виде обработки создаются углубления для размещения крепежа заподлицо с поверхностью детали. Помимо снятия фасок, зенковку применяют для вырезания углублений конической формы. Ещё одним назначением будет зачистка и обработка выемок перед монтажом крепежа, это делается при помощи плоских или же торцевых зенковок, именуемых ещё цековками, что более грамотно.

Наибольшее распространение на рынке получили конические зенковки с рабочими углами в 90 и 120º, которыми создаются углубления, чтобы прятать шляпки болтов и винтов. В металлообрабатывающей промышленности находят своё применение и зенковки с плоским кончиком, служащие для зачистки выемок под крепежные элементы. Устанавливают зенковки в те же станки, что и другой инструмент для обработки отверстий для крепежа.

Развертки-общие сведения.

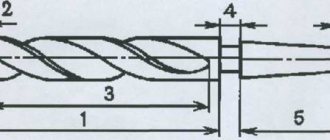

1.Общие сведения о развертках. Развертывание представляет собой процесс обработки отверстий с целью получения повышенной чистоты и точности. Развертка — это многозубый инструмент, который подобно сверлу и зенкеру в процессе обработки совершает вращение вокруг своей оси (главное движение) и поступательно перемещается вдоль оси, совершая движение подачи. Развертывание позволяет получить отверстие 2—3-го класса точности и 7—8-го класса чистоты обработанной поверхности. 2.Конструкция разверток. 2.1. Основные конструктивные элементы разверток. Ручная и машинная развертка (рис. 1) имеют следующие основные части: рабочую, режущую, калибрующую, шейку, хвостовик. Назначение шейки и хвостовика у разверток такое же, как у сверл и зенкеров. Рабочая часть включает режущую и калибрующую части и направляющий конус, который служит для предохранения от повреждений и облегчения попадания развертки в отверстие.

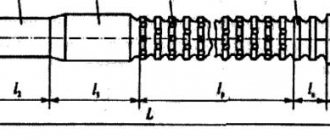

Рис. 1. Элементы а) машинной и б) ручной разверток. Режущая (заборная) часть развертки представляет собой конус, на поверхности которого образованы зубья. Калибрующая часть состоит из цилиндрического участка и участка с обратной конусностью. Передние и задние поверхности зубьев развертки как на режущей части, так и на калибрующей части, выполняются плоскими. 2.2. Конструктивные элементы развертки: D – диаметр развертки; Z – число зубьев; 2φ – угол режущей части; междузубые канавки, их форма и неравномерная разбивка; профиль зубьев, α и γ – задний и передний углы на режущей части, задний конус, элементы крепления развертки; L – общая длина развертки. 2.2.1.Диаметр развертки– важнейший конструктивный элемент, так как в конечном итоге назначение развертки – дать точное круглое отверстие определенных размеров. При назначении диаметра развертки необходимо учитывать разбивку; запас на износ; допуски на изготовление самой развертки. Для обеспечения входа в отверстие малый диаметр режущей части выполняется меньше диаметра обработанного отверстия на 1,3—1,4 припуска на развертывание. Диаметр развертки в конце режущей части и на цилиндрическом участке калибрующей части выбирается в зависимости от разбивания отверстия при обработке, допуска на изготовление отверстия и стремления обеспечить максимально возможный запас на износ развертки по диаметру. Схема расположения полек допусков на диаметр развертки приведена на рис.2. Схема изображена для случая, когда в процессе развертывания происходит увеличение диаметра отверстия по сравнению с фактическими размерами развертки. Поэтому, для того чтобы получить отверстие в пределах поля допуска, максимальный диаметр развертки принимается равным максимальному диаметру отверстия минус величина максимального разбивания. Допуск на диаметр развертки необходимо выбирать так, чтобы его обеспечение на шлифовальных и доводочных станках не представляло особых затруднений. Величина разбивания отверстия зависит от размеров обрабатываемой заготовки, режимов резания, точности изготовления развертки и точности ее установки на станке и т. п. В некоторых случаях, особенно при обработке изношенными развертками тонкостенных деталей, изготовленных из материалов с повышенной пластичностью и вязкостью, может наблюдаться отрицательное разбивание отверстия. При конструировании разверток ориентировочно максимальная величина разбивания отверстия принимается равной 1/3 допуска на отверстие. Уточненные значения величины разбивания отверстия определяются опытным путем.

Рис. 2. Схема расположения полей допусков на диаметр развертки. Диаметр в конце калибрующей части берется меньше диаметра развертки. В результате получается обратный конус. Принято считать, что обратный конус на развертках служит для уменьшения трения развертки об обработанное отверстие, облегчения вывода развертки и предохранения отверстия от разбивания. Для ручных разверток уменьшение диаметра к хвостовику составляет 0,010 — 0,015 мм. Из-за столь малой величины утонения цилиндрический участок у ручных разверток часто не делается, и обратный конус начинается сразу же после режущей части. 2.2.2.Число зубьев. Число зубьев развертки выбирается в зависимости от обрабатываемого материала, диаметра и конструкции разверток. С увеличением числа зубьев чистота обработки отверстий повышается, однако уменьшается поперечное сечение стружечных канавок, и они могут оказаться недостаточными для свободного размещения и отвода стружки. При большом числе зубьев и небольшой глубине канавок перешлифовывание разверток на меньшие размеры затрудняется. Несмотря на снятие небольших слоев металла, развертки имеют относительно небольшое число зубьев (от 6 до 14) для целых машинных и ручных разверток диаметром 3—50 мм. Развертки сборной конструкции делаются с меньшим числом зубьев, так как элементы крепления вставных зубьев требуют соответствующего пространства для их размещения. Развертки обычно имеют четное число зубьев. Это облегчает измерение их диаметра. Положительное влияние на работу развертки оказывает неравномерное распределение зубьев по окружности, что способствует гашению вибраций, возникающих при работе, особенно на повышенных режимах резания в условиях недостаточной жесткости системы СПИД, и повышению чистоты обработанной поверхности. Для окончательного выбора зубьев развертки необходимо прочертить получающийся профиль зуба и канавки. В развертках с винтовыми зубьями число зубьев выбирают меньшим. В зависимости от свойств обрабатываемого материала и вида отделяющейся стружки можно выбирать различное число зубьев. У разверток предназначенных для обработки вязких металлов, число зубьев определяются по формуле z= 1,5 корень от D + 2; для хрупких металлов z = 1,5 корень от D + 4. 2.2.3.Передний угол γ разверток обычно принимается равным нулю, поскольку развертка работает в зоне малых толщин срезаемого слоя, характер протекания процесса резания зависит главным образом не от переднего угла, а от радиуса закругления режущей кромки. На черновых развертках и при обработке вязких материалов передний угол равен 5—10°. 2.2.4.Задний угол принимают небольшим для сохранения прочности режущей кромки. Если принять задний угол значительным, прочность кромки снижается, и возможны выкрашивания, ведущие к ухудшению чистоты поверхности отверстия. У разверток колеблется в пределах 4—8°. Для чистовых разверток угол α выбирается меньше, чем для черновых. 2.2.5.Ширина ленточки по цилиндру. Затачивание зубьев на режущей части производится «доостра», а на калибрующей части — с оставлением цилиндрической ленточки шириной 0,05—0,3 мм. При обработке вязких металлов во избежание налипания частиц металла ширина ленточки уменьшается до 0,05— 0,10 мм. Ленточка служит для направления развертки в отверстии, способствует калиброванию отверстия и облегчает контроль развертки по диаметру. 2.2.6. Угол в плане φ. Большое влияние на работу развертки оказывает угол в плане φ, между осью развертки и режущей кромкой, которая при переднем угле, равном нулю, идет по образующей конуса режущей части. С изменением угла в плане φ изменяется соотношение между шириной и толщиной среза, составляющими усилия резания, интенсивность и характер износа инструмента. С увеличением угла заборного конуса растет осевое усилие, затрудняется продвижение развертки. Поэтому у ручных разверток угол в плане принимается небольшим, что способствует также плавному входу и выходу развертки из отверстия. На основе экспериментальных данных для ручных разверток при обработке сквозных отверстий φ = 1 ÷ 2°. Машинные развертки при работе направляются лучше ручных, поэтому длина их режущей части может быть меньшей, а угол в плане большим. При обработке чугуна φ = 4÷5°, а при обработке стали φ = 12 ÷ 15°. Для глухих отверстий как у ручных, так и у машинных разверток φ = 45 ÷ 60°. Для машинных разверток величина утонения колеблется от 0,04—0,10 мм, при длине калибрующей части равной 0,25—0,30 диаметра развертки. На базе проведенных исследований и производственного опыта в последние годы были разработаны развертки с резко укороченной длиной обратного конуса до величины 3—5 мм и уменьшением диаметра на заднем торце на 0,5— 0,7 мм, которые обеспечивают требуемую точность и высокую частоту поверхности особенно при обработке коротких отверстий. 2.2.7. Углы профиля. Обработка стружечных канавок разверток производится одноугловыми (рис. 3, а) или двуугловыми (рис. 3, б) фрезами с углом профиля θ = 65 ÷ 110°. Для средних и крупных размеров применяется профиль с очертанием стенки зуба по радиусу, что облегчает размещение стружки в канавках (рис, 3, в).

Рис. 3. Профили канавок разверток. Получение при фрезеровании неравномерного шага при одинаковой ширине зуба обеспечивается изменением глубины канавки соответствующей установкой фрезы. Обычно канавки у разверток делаются прямые, что упрощает их изготовление и контроль. Для обработки отверстий, прерывающихся по длине или имеющих продолъные канавки, незаменимы развертки с винтовыми зубьями. Винтовыми канавками также снабжаются развертки для обработки легких сплавов. Угол наклона винтовых зубьев у разверток может доходить до 30—45°. Направление винтовых канавок делается обратным направлению вращения развертки с целью устранении самозатягивания и заедания развертки в отверстии. Использование разверток с большим углом наклона винтовой канавки обеспечивает получение хорошей чистоты обработанной поверхности, но при этом возникают значительные усилия подачи. 2.2.8.Длина рабочей части развертки и общая ее длина. Длину рабочей части и общую длину разверток принимают по соответствующим стандартам, причем общая длина развертки зависит исключительно от глубины развертываемых отверстий и метода крепления развертки. Если развертка должна иметь направляющую часть, то необходимо в общую длину развертки включать длину направляющей части. Длину рабочей части развертки рекомендуют делать в пределах 0,8 – 3 диаметра развертки. Чем короче рабочая часть развертки, тем легче развертка режет, но из-за этого резко ухудшается направление развертки в отверстии и чистота поверхности отверстий. При хорошем направлении развертки в отверстии (наличие направляющей части) можно сокращать длину ее рабочей части. Существуют дисковые развертки, которые представляют собой диски с зубьями шириной, равной 0,1 – 0,2 диаметра развертки, насаживаемые на оправку с направляющей частью. 2.2.9.Элементы крепления развертки. Развертку снабжают соединительной частью. Насадные развертки чаще всего имеют конусное отверстие с конусностью 1: 30 и дополнительно торцовую шпоночную канавку. Хвостовые машинные развертки имеют конусный хвостовик с лапкой, которой вставляют в соответствующее гнездо шпинделя или специального патрона, или цилиндрический хвостовик. На ручных развертках на конце хвостовика делают квадрат для работы воротком. Благодаря шарнирному соединению качающийся патрон позволяет компенсировать несовпадение оси вращения развертки и оси детали. Патроны качающего типа недостаточно совершенны, так как в различных их положениях ось развертки по-разному располагается относительно оси отверстия. Плавающие патроны не имеют недостатков, связанных с перекосом оси развертки, так как развертка не может качаться, а перемещается только в направлении, перпендикулярном оси, благодаря чему ось отверстия получается правильно направленной. Развертки, направление которых осуществляется специальными гладкими направляющими, работают лучше и стойкость их выше. Длинные специальные развертки, которые служат для развертывания нескольких отверстий с общей осью обязательно должны иметь направляющую часть. Для свободного вращения и перемещения направляющей части в кондукторных втулках следует делать смазочные канавки на направляющей части, иначе возможно заедание и даже поломка развертки. 3.Особенности основных типов разверток. 3.1.Ручные цилиндрические развертки. Простейший и наиболее распространенный тип ручной развертки – цельная цилиндрическая с прямыми канавками (рис. 4, а). Их изготавливают обычно из хромистой стали 9ХС. Недостаток таких разверток – невозможность регулирования размера после износа развертки. В корпусе 1 разжимной развертки (рис. 4, б), изготовленной из стали 9ХС, в центре просверлено отверстие, на одном конце которого нарезана резьба; в глубине отверстие имеет конусную часть. В отверстие развертки вставлен шарик 3 и ввернут регулировочный винт 2. Если начать ввертывать винт, то он будет нажимать на шарик, который будет стремиться разжать стенки отверстия. В средней части корпус развертки снабжен прорезями. По мере вдавливания шарика в отверстие корпус развертки разжимается и увеличивается в диаметре, но увеличение диаметра происходит только в центральной части развертки. В корпусе ручной раздвижной развертки (рис. 4, в), изготовленной из конструкционной стали, профрезерованы точные пазы, идущие по отношению к оси развертки с уклоном. В пазы вставлены со скользящей посадкой плоские ножи. На торцах ножей имеются скосы под углом. Регулируемые раздвижные развертки имеют значительные пределы регулирования диаметра от 0,5 до 3 мм. Эти развертки очень удобны для ремонтных работ. Регулируемые ручные развертки изготавливают для отверстий диаметром 10 – 38 мм. Более мелкие развертки очень трудно изготовлять, а более крупные развертки редко используют в качестве ручных.

Рис. 4. Типы ручных разверток: а – цельная, б — разжимная, в – раздвижная. 3.2.Развертки для конических отверстий. Для развертывания конических отверстий часто применяют конусные развертки. Чем больше угол конусности, тем труднее развернуть коническое отверстие одной разверткой, и приходится делать несколько разверток. Развертки для конического отверстия работают в более тяжелых условиях, чем цилиндрические. Коническая развертка режет всем своим лезвием и имеет калибрующей части, так как режущие кромки по всей длине вступают в работу. В комплект входят три развертки: обдирочная, промежуточная и чистовая. Обдирочная развертка (рис. 5, а) предназначена для снятия значительного припуска; для облегчения работы режущей кромки делают ступенчатой. На конической образующей поверхности развертки нарезают затылованный винтовой зуб. Промежуточная развертка ( рис. 5, б) имеет стружкоразделительные канавки, нарезанные в виде резьбы; в зависимости от диаметра шаг этой резьбы различный. Чистовая развертка ( рис. 5, в) имеет прямые зубья по всей длине режущей части.

Рис. 5. Конические развертки. а) обдирочная, б) промежуточная, в) чистовая. 3.3.Машинные цилиндрические развертки. В отличие от ручных разверток машинные развертки имеют короткую рабочую часть и часто меньшее число зубьев; они стандартизованы. К цельным разверткам могут быть отнесены машинные развертки с твердыми сплавами. Корпус может быть выполнен с коническим хвостовиком или с цилиндрической зажимной частью. Начиная с 25 – 30 мм развертки можно изготавливать не хвостовыми, а насадными. Насадные развертки изготавливают из легированной стали 9ХС, а также из быстрорежущей стали. Применение твердого сплава дает возможность резко повысить износостойкость разверток, а также получить отверстие с меньшей шероховатостью поверхности. Все типы машинных разверток обладают одним общим недостатком: их нельзя регулировать по диаметру по мере износа. В настоящее время получают широкое распространение раздвижные машинные развертки различных конструкций. Их можно подразделить на две группы.

- Разжимные машинные развертки.

- Машинные развертки с привинченными ножами.

Развертка является чистовым инструментом, поэтому к заточке ее предъявляют особые требования. Режущие кромки развертки должны быть очень чисто обработаны, шероховатость поверхности режущих кромок развертки должна быть не ниже Rа= 0,32 мкм. У развертки должен быть заточен задний угол и передняя поверхность зуба; вначале затачивают переднюю поверхность зуба. Заточку производят на универсально – заточном станке.

Рис. 6. Машинные развертки. а) с твердым сплавом и коническим хвостовиком, б) сварные из быстрорежущей стали с коническим хвостовиком, в) насадные с пластинами из твердого сплава.

Основные элементы конструкции

И цельнометаллическая, и регулируемая развертки включают в себя три базовых конструктивных компонента: рабочую часть, шейку и хвостовик. Первая предназначена для формирования отверстия с заданной геометрией и профилем и геометрией, а с помощью хвостовика передается усилие вращения, которое может быть ручным или машинным (см. рис. ниже).

На рабочей части находятся режущие лезвия, которые могут быть прямыми или спиральными. Между собой они разделены канавками. Их количество всегда четное и может варьироваться от 6 до 16. Рабочая часть включает в себя следующие элементы: заборную (режущую) часть с конусным уклоном и калибрующую с обратным конусом. Сразу за ней находится шейка, которая необходима для выхода шлифовального инструмента после окончания затачивания развертки (у регулируемых ее нет). Хвостовик у ручного варианта оканчивается квадратной головкой для насадки воротка, а у машинного выполнен в форме конуса или цилиндра. Рабочая часть у машинных разверток в несколько раз короче, чем у ручных, поэтому при резании к ним необходимо прилагать гораздо большее регулируемое усилие.

В процессе развертывания лезвия и пластины тупятся и теряют как режущие свойства, так и заданный размер. Поэтому при массовом производстве обычно используют сборные регулируемые изделия. В этом случае их острота восстанавливается заменой вставных твердосплавных пластин, а размер настраивается с помощью регулируемого по диаметру корпуса или путем выдвижения с пластин посредством резьбового механизма. На фото ниже — настройка регулируемой развертки.

Это интересно: Штабик из вольфрама — производство и применение

Применение разверток

При использовании обычного сверла добиться высокой точности и качества поверхности практически невозможно. Это связано с особенностями рабочей части, которая имеет относительно небольшое количество режущих кромок. Применение рассматриваемых изделий позволяет существенно повысить качество отверстия и довести все показатели до требуемых. Область применения инструмента обширная:

- Машиностроительная отрасль.

- Производств точных изделий.

- Изготовление бытовой техники и различной электроники.

- Станкостроение.

Отметим, что применяемый вороток подходит для различных ручных инструментов. Кроме этого, изделие машинного типа подходит практически для всех патронов, может применяться при выполнении промежуточной операции.

В заключение отметим, что следует отдавать предпочтение исключительно продукции известных производителей. Это можно связать с тем, что они гарантируют высокое качество производства и длительный срок службы изделия. Однако, за счет контроля качества на каждом этапе производства и применения качественных материалов существенно повышается стоимость изделия.

Устройство и характеристики

Стандартная развертка состоит из следующих частей:

- Рабочая часть – оказывает непосредственное воздействие на материал, формируется продольными зубьями.

- Переходная шейка – цилиндрическая зона инструмента, выступающая переходным звеном между предыдущей и следующей частями.

- Хвостовик – необходим для зажима инструмента в воротке, либо же патроне машинного оборудования.

Рабочая часть делится на несколько зон, сформированных гранями зубьев:

- Заборная часть, в самом начале которой находится направляющий конус. В этой зоне на каждом зубе имеется до остра заточенная режущая кромка, выбирающая материал с внутренней части отверстия.

- Калибрующая часть – отвечает за калибровку отверстия. Тут грани зубьев образуют так называемую цилиндрическую ленточку (плоскую поверхность), повышающую размерную стойкость инструмента.

- Задний конус – место примыкания зубьев к переходной шейке.

Между зубьями находятся канавки, отводящие стружку.

Они бывают прямые (встречаются чаще всего) и спиральные (винтовые, предпочтительны при работе с прерывистыми поверхностями).

В последнем случае направление винта, формируемого канавками, противоположно направлению вращения инструмента.

Так достигается устойчивость к заеданию и самозатягиванию.

Материал

При изготовлении развертки используется в основном инструментальная легированная сталь марки 9ХС, а также быстрорежущие стали P18 и P9.

Размеры

Цилиндрические ручные модели в длину достигают 80 – 360 мм, где рабочая часть занимает 40 – 190 мм.

Диаметр инструмента находится в пределах 3-50 мм, а длина режущей части составляет 4 – 10 диаметров.

Величина переднего угла от 5° до 10°, а заднего от 5° до 12°.

Длина конических ручных вариантов составляет 55 – 170 мм, из которых режущая часть занимает 24 – 90 мм.

Максимальный и минимальный диаметры конуса достигают соответственно 7,67 – 45,715 мм и 6,39 – 40,978 мм.

Что касается машинных разверток, кроме стандартных вариантов, существуют модели с удлиненной рабочей частью, конструкция и размеры которых указаны в ГОСТ 11175-70.

Развертки диаметром 1 – 120 мм с припуском под доводку обозначаются номерами от 1 до 6.

Такая нумерация устанавливает соответствие между номинальным диаметром инструмента и его предельным отклонениям.

Зубья

Количество зубьев варьируется в пределах 6 – 14 штук, однако, существуют варианты на 16 зубьев, которые применяются в основном на высокоточном оборудовании.

Вообще число зубьев зависит от их собственной жесткости, причем в обратной пропорции.

Чем их больше, тем выше чистота итогового отверстия, но хуже отводится стружка и ниже прочность каждого зуба.

В зависимости от наклона зубьев относительно оси вращения инструмента, развертка бывает прямозубая и косозубая.

Кроме того, разные модели могут иметь равный и разный шаг, то есть расстояние между соседними зубьями.

Что касается заточки, различают острозаточенные (остроконечные) и затылованные зубья.

Конструкция развертки

В продаже встречаются самые различные варианты исполнения этого режущего инструмента, все они характеризуются своими определенными эксплуатационными качествами. Изготовление разверток – достаточно сложный процесс, так как все конструктивные части должны обладать высокой точностью. Конструкция развертки позволяет проводить обработку цилиндрических и конических отверстий. Практически все разновидности режущих инструментов имеют практически схожую конструкцию:

- Рабочая часть, которая отвечает за снятие металла. Она представлена сочетанием нескольких режущих кромок. Стоит учитывать, что заточка разверток должна проводиться с учетом всех особенностей геометрии.

- Переходная шейка также является важной частью геометрии. Она предназначена для распределения возникающей нагрузки.

- Хвостовик предназначается для фиксации режущего инструмента в воротке или патроне. Особенности этого элемента определяют надежность крепления и область применения изделия. К примеру, варианты исполнения, предназначенные для ручного применения имеют особый хвостовик, подходящий для фиксации в воротке.

Конструкция ручной развертки

Рассматривая чертежи разверток, уделяют больше всего внимания особенностям рабочей части. Она состоит из нескольких частей:

- Главная режущая кромка, которая и проводит снятие металла. Она может иметь различную форму, при изготовлении применяют металл с повышенной точностью.

- Ленточки, предназначенные для отвода стружки с места резания.

- Передняя и задняя поверхность, затыловочная. Именно они определяют геометрические особенности рабочей части.

Маркировка определяет основные параметры инструмента. Помимо вышеуказанных элементов также выделю следующие:

- Задний конус.

- Заборную часть, которая называется режущей.

- Часть, отвечающая за калибровку инструмента перед его применением.

Конструкция сверл

Между всеми зубьями есть канавки, которые характеризуют режущую кромку. Кроме этого, канавки обеспечивают образование и отведение стружки. Ручные варианты исполнения имеют равномерное расположение зубьев по всей цилиндрической поверхности, за счет чего обеспечивается требуемое качество обработки.

Как выполняется машинное развертывание

Для того чтобы выбрать режимы выполнения машинного развертывания, можно использовать специальные таблицы. Исходными параметрами при этом являются диаметр формируемого отверстия, марка обрабатываемого материала, а также материал, из которого изготовлена развертка. К основным режимам развертывания, выполняемого машинным способом, относятся скорость выполнения резания и частота, с которой должен вращаться шпиндель оборудования.

Используемые СОЖ

При развертывании отверстий в заготовках, изготовленных из разных материалов, можно воспользоваться следующими рекомендациями по выбору СОЖ:

- стали, относящиеся к категории углеродистых, конструкционных и инструментальных, – водный раствор мыла, эмульсия, осерненное масло, смесь масел;

- чугун – может обрабатываться без СОЖ или с использованием керосина;

- медь – эмульсия;

- алюминий – эмульсия, смесь масел, чистый керосин, смесь керосина с терпентинным маслом, сурепное масло.

- бронза – обрабатывается без использования СОЖ.

Составы СОЖ, используемых при развертывании отверстий в различных материалах

Некоторые нюансы машинного развертывания

Перед развертыванием машинным способом очень важно правильно подготовить оборудование. Состоит такая подготовка в следующем

- Конус хвостовика инструмента и посадочное отверстие в шпинделе станка тщательно протираются.

- Развертка вставляется в шпиндель таким же образом, как и .

- Обрабатываемая деталь фиксируется на рабочем столе оборудования так, чтобы ось отверстия точно совпадала с осью используемого инструмента.

Обработка отверстия на станке твердосплавной разверткой

Сам процесс развертывания, для выполнения которого используется черновой и чистовой инструмент, выполняется в следующей последовательности:

- Завершив сверление обрабатываемой заготовки, сверло в шпинделе сверлильного оборудования заменяют на черновую развертку.

- Проводят черновое развертывание.

- Черновой инструмент заменяют на чистовой и повторяют развертку отверстия.

- После чистового развертывания инструмент выводят из зоны обработки, выключают электродвигатель станка и проверяют результат работы при помощи калибра-пробки.