| Марка: | Р6М5К5 |

| Класс: | Сталь инструментальная быстрорежущая |

| Используется для проката: | Сортовой и фасонный прокат: ГОСТ 19265-73 , ГОСТ 2590-2006, ГОСТ 2591-2006 Калиброванный пруток: ГОСТ 19265-73, ГОСТ 7417-75 Шлифованный пруток и серебрянка: ГОСТ 19265-73, ГОСТ 14955-77 Полоса: ГОСТ 19265-73, ГОСТ 4405-75 Поковки и кованые заготовка: ГОСТ 19265-73, ГОСТ 1133-71 |

| Использование в промышленности: | Для обработки высокопрочных нержавеющих и жаропрочных сталей и сплавов в условиях повышенного разогрева режущей кромки. |

| Твердость материала: | HB 10-1 = 269 МПа |

| Температура критических точек: | Ac1 = 840, Ac3(Acm) = 875, Ar3(Arcm) = 805, Ar1 = 765 |

| Температура ковки, °С: | Начала 1160, конца 850. Охлаждение в колодцах при 750-780 °С |

| Обрабатываемость резанием: | — |

| Свариваемость материала: | Не применяется для сварных конструкций |

| Флокеночувствительность: | Не чувствительна |

| Склонность к отпускной хрупкости: | Малосклонна |

| Аналоги: | Р9К5, Р18, Р6М5 |

Расшифровка

- Буква Р — указывает, что сталь быстрорежущая;

- Цифра 6 — указывает на наличие Вольфрама (W) и его средний % в стали (в данной стали значение Вольфрама 5.70–6.70%);

- Буква М — указывает на наличие Молибдена (Mo);

- Цифра 5 — указывает на средний % содержания Молибдена (в данной стали значение Молибдена 4,8–5,3%);

- Буква К — указывает на наличие Кобальта (Co);

- Цифра 5 — указывает на средний % содержания Кобальта (в данной стали значение Кобальта 4,7–5,2%).

Плюсы и минусы сталей Р18 и Р6М5 для ножей

При изготовлении ножей часто используют сталь марки Р18 и Р6М5. Оба сплава обладают схожими преимуществами. Среди них – стойкость к износу (нет необходимости в частой заточке), коррозии, простота шлифовки и ухода, высокая острота режущей кромки. Такие ножи прочны, долговечны, универсальны в применении.

Среди их минусов можно отметить довольно высокую стоимость на модели известных производителей. Но расходы полностью окупаются безупречным качеством и внешним видом изделий.

Химический состав стали Р6М5К5

| Химический элемент | % |

| Углерод (C) | 0,84 – 0,92 |

| Кремний (Si) | 0,2 – 0,5 |

| Марганец (Mn) | 0,2 – 0,5 |

| Никель (Ni) | до 0,6 |

| Фосфор (P) | до 0,03 |

| Хром (Cr) | 3,8 – 4,3 |

| Молибден (Mo) | 4,8 – 5,3 |

| Вольфрам (W) | 5,7 – 6,7 |

| Ванадий (V) | 1,7 – 2,1 |

| Кобальт (Co) | 4,7 – 5,2 |

| Сера (S) | до 0,03 |

| Медь (Cu) | до 0,25 |

| Железо (Fe) | ~75 |

Применение сплава

Приведённые качества этой стали определили её непосредственное место в производстве. В основном она применяется для резки других материалов в условиях экстремально высокой температуры. Гораздо практичнее применять для этих задач быстрорез, чем какие-нибудь нержавеющие сплавы. Характерная черта Р6М5 — превосходное удерживание заточки, благодаря высоким показателям твёрдости.

Также этот прекрасный металл очень хорошо переносит ударные перегрузки, что обуславливает его востребованность в изготовлении кранов, свёрл и развёртки.

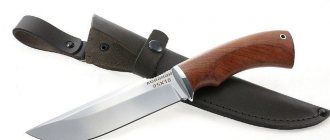

Клинок для ножа из стали Р6М5.

Р6М5 со своими свойствами динамично используется для выпуска ножей. Вследствие широкого использования и производства этого инструмента, существует множество известных изготовителей, к примеру, тот же Rapid.

Проводятся многочисленные эксперименты, в которых применяются ножи из Р6М5. Они эффективно справляются с резкой следующих предметов с повышенной прочностью: толстые верёвки, дерево, кости и т.д. Самое эффектное удачное испытание — резка ножом, выполненным из Р6М5 железной пластинки, которая была в несколько мм толщиной — не без трудностей, но удалось.

Когда Р6М5 используется для изготовления ножей, она обычно закаливается до HRC 60-62, хотя иногда этот параметр доводят и до HRC 66-67.

Benchmade является одной из крупнейших компаний по производству ножей, использующих сталь Р6М5. Этот сплав уникален по своему составу, он содержит большое количество молибдена и вольфрама, но в результате даёт очень мелкозернистую сталь, идеально подходящую для создания клинков.

ГОСТ и ТУ стали Р6М5

Информация о стали Р6М5 имеется одновременно в нескольких ГОСТ и ТУ. Во всех присутствуют продукция и её технологические параметры. Невзирая на перенаправление металлопроката на твёрдые сплавы, благодаря своим свойствам Р6М5 до сих пор пользуется большой популярностью на многих производствах.

Механические свойства стали Р6М5К5 в термообработанном состоянии при повышенных °С

| Температура испытания, °С | 200 | 400 | 500 | 550 | 600 | 650 |

| Предел прочности при изгибе, МПа | 3820 | 3980 | 3040 | 2980 | 2790 | 2500 |

| HV | 833 | 769 | 726 | 686 | 626 | 528 |

| HRC ∂ (HB) | 64 | 62 | 61 | 59 | 57 | 52 |

Особенности

Сталь марки Р6М5 и Р18 применяют не только при изготовлении ножей, но и в производстве кранов, свёрл, промышленных режущих инструментов. Их выделяет способность сохранять твёрдость и остроту при воздействии высоких температур, значительных ударных нагрузках. Такими характеристиками сталь наделает высокое содержание углерода и вольфрама в составе.

Термическая обработка

Для придания ножам из Р18 и Р6М5 повышенной прочности и износостойкости, металл подвергается соответствующей термической обработке. Она проходит в 2 этапа:

- Закаливание – нагревание до температуры 1200-1300С. Во избежание образования трещин, осуществляется постепенно. Сначала металл нагревают до температуры 400-500С, после – до температуры 800-850С. При максимальном нагреве заготовка подвергается термообработке ограниченное время (на каждый миллиметр толщины 10-15 секунд). Во время закаливания карбид разлагается, сплав насыщается вольфрамом и углеродом.

- Отпуск – проводят при температуре 550-560С. Осуществляется в 2-3 этапа, каждый длительностью не менее часа. При этом повышаются прочностные характеристики металла.

Нагрев стали проводят в специальных соляных ваннах, которые состоят из хлорида бария (78%) и натрия хлора (22%). Фтористый магний применяют для раскисления раствора.

Производство режущего инструмента

После термической обработки стали начинается производство режущих инструментов. Для этого заготовки, которые предварительно проверяют на соответствие требованиям ГОСТа, направляют на шлифовку. Изделия из стали Р18 легче шлифуются, но и меньший период времени сохраняют остроту. Ножи из сплава Р6М5 возможно заточить только при наличии профессиональных инструментов и навыков, но качество заточки у них значительно лучше. На производстве для шлифовки заготовок из стали Р18 и Р6М5 применяют специализированные станки.

Нож Гриф сталь Р18, рукоять береста.

Использование при резании

Ножи из стали Р18 и Р6М5 являются быстрорезами, они универсальны в применении. Металл отлично показывает себя при нагревании и механических нагрузках. Он не теряет прочности, не деформируется. Производители ножей из данных марок стали проводили эксперименты, в ходе которых успешно справлялись не только с нарезкой различных продуктов питания (мясо, кости, хрящи), но и разрезании древесины, и даже металлических пластин толщиной в несколько миллиметров!

Физические свойства Р6М5К5

| Температура испытания, °С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Модуль нормальной упругости E, ГПа | 2,2 | — | — | — | — | — | — | — | — | — |

| Плотность, pn, кг/см3 | 8200 | — | — | — | — | — | — | — | — | — |

| Коэффициент теплопроводности Вт/(м ·°С) | — | 27 | 28 | 29 | 30 | 32 | 36 | 34 | 36 | 29 |

| Удельное электросопротивление (p, НОм · м) | 458 | — | — | — | — | — | — | — | — | — |

| Коэффициент линейного расширения (a, 10-6 1/°С) | — | — | — | — | — | — | — | — | — | — |

| Удельная теплоемкость (С, Дж/(кг · °С)) | — | — | — | — | — | — | — | — | — | — |

Сталь Р6М5К5 инструментальная быстрорежущая

Расшифровка

- Согласно ГОСТ 19265-73 буква Р означает, что сталь быстрорежущая.

- Следующая за буквой Р цифра 6 указывает среднюю массовую долю вольфрама в %, т.е. средняя массовая доля вольфрама в стали 6%.

- Буква М означает, что сталь легирована молибденом, следующая за буквой цифра 5 указывает массовую долю молибдена в стали в %, т.е. содержание молибдена в стали около 5%.

- Буква К означает, что сталь легирована кобальтом, следующая за буквой цифра 5 указывает массовую долю кобальта в стали в %, т.е. содержание кобальта в стали около 5%.

- Согласно ГОСТ 19265-73 в обозначении марки стали Р6М5К5 не указывают массовую долю хрома и ванадия.

Иностранные аналоги [1]

| Марка стали (Страна) | Стандарт |

| 2723 (Швеция) | SS |

| 3243 (Великобритания) | GB-03 |

| BM 35 (Великобритания) | B.S. 4659 |

| 6-5-2-5 (Испания) | UNE 36073 (75) |

| F.550.C (Испания) | |

| EM 35 (Бразилия) | ACO |

| VK-5E (Бразилия) | Villares |

| HS 6-5-2-5 (Евронормы) | EN 96-79 |

| HS 6-5-2-5 (Германия) | DIN 17350 |

| HS 6-5-2-5 HC (Франция) | AFNOR NF NF A35-590 (92) |

| R8 (Венгрия) | MSZ 4351 |

| SK5M (Польша) | PN/H 85022 |

| SKH 55 (Япония) | JIS G4403 |

| W6Mo5Cr4V2Co5 (Китай) | GB 9943-88 |

| R6M5K5 (Болгария) | BDS 7008 |

Вид поставки

- Сортовой прокат, в том числе фасонный: ГОСТ 19265-73, ГОСТ 2590-88, ГОСТ 2591-88.

- Калиброванный пруток ГОСТ 19265-73, ГОСТ 7417-75.

- Шлифованный пруток и серебрянка ГОСТ 19265-73, ГОСТ 14955-77.

- Полоса ГОСТ 19265-73, ГОСТ 4405-75.

- Поковки и кованые заготовки ГОСТ 19265-73, ГОСТ 1133-71.

Характеристики и применение

Вольфрамомолибденовая столь Р6М5К5 применяется для обработки высокопрочных нержавеющих и жаропрочных сталей и сплавов в условиях повышенного разогрева режущей кромки. Эта сталь — основная марка быстрорежущей стали повышенной производительности, применяемая для изготовления различных черновых и получистовых инструментов (фрез, долбяков, зенкеров, резьбонарезных и т. п.), предназначенных для обработки углеродистых и легированных конструкционных сталей на повышенных режимах резания, а также нержавеющих сталей и жаропрочных сплавав. Рекомендуется взамен стали Р18К5Ф, как более экономичная и взамен стали Р9К5, как имеющая более высокие (на 25-30%) режущие свойства [2].

Содержание в стали кобальта улучшает теплостойкость до 645 °С из-за повышения температур α → γ-превращения, затруднения коагуляции карбидов и его воздействия на образование θ фазы. Положительное влияние кобальта на теплостойкость и теплопроводность сталей с 0,7-0,9 % С должно возрастать с увеличением его содержания (до 10-15 % и выше). Одновременно ухудшаются механические свойства. Таким же образом влияет и увеличение содержания вольфрама (молибдена) при постоянном содержании кобальта.

Сталь Р6М5К5 имеет теплостойкость 630 °С, что ниже, чем у стали Р12Ф4К5; вторичная твердость стали Р6М5К5 также меньше и она составляет 65-65,5 HRC. Это связано с необходимостью назначения более низких температур закалки, а следовательно, с трудностью насыщения твердого раствора до уровня, получаемого у стали Р12Ф4К5. Износостойкость стали Р6М5К5 ниже из-за меньшей твердости и отсутствии в ее структуре карбидов МС. Механические свойства стали Р6М5К5 на 20-30 % выше, чем у стали Р12Ф4К5.

Технологический недостаток стали Р6М5К5 — повышенная чувствительность к обезуглероживанию. Ее шлифуемость хорошая.

Это определяет область применения стали Р6М5К5 [3].

Температура критических точек, °С [2]

| Ас1 | Acm | Arm | Ar1 |

| 840 | 875 | 805 | 765 |

Химический состав, % (ГОСТ 19265-73)

| C | Si | Mn | Cr | W | V | Со | Мо | N | S | Р |

| не более | не более | |||||||||

| 0,84-0,92 | 0,50 | 0,50 | 3,80-4,30 | 5,70-6,70 | 1,70-2,10 | 4,70-5,20 | 4,80-5,30 | 0,40 | 0,030 | 0,030 |

Режимы окончательной термической обработки

| Закалка | Отпуск | |||||

| tп, °C | tа, °C | среда | t, °C | τ, ч | среда | HRC |

| 800-850 | 1210-1240 | Масло, расплавленные соли или щелочи | 540-560 | Двухтрехкратный по часу | Воздух | 64-66 |

Твердость (ГОСТ 19265-73)

| Состояние поставки | Твердость |

| Пруток и полоса отожженные | До НВ 269 |

| Образцы. Закалка с 1230 °С в масле; отпуск (2- или 3- кратный) при 550 °С, 1 ч | Св. HRCэ 65 |

Механические свойства стали в состоянии поставки (после отжига) при 20 °С [4]

| σ0,05, МПа | σ0,2, МПа | σв, МПа | δ5, , % | ψ, % МПа | σсж 0,2, МПа | σсж, МПа | ε, % | τк, МПа | γ, % | KCU, Дж/см2 |

| 240 (5) | 510 (20) | 850 (30) | 12 (1) | 14 (1) | 520 (13) | 2720 (80) | 54 (1,5) | 590 (18) | 60 (1,4) | 18 (1) |

ПРИМЕЧАНЕ.

- σ0,05 — Предел упругости

- σ0,2 — Предел текучести

- σв — Временное сопротивление

- δ — Относительное удлинение

- ψ — Относительное сужение поперечного сечения

- σсж 0,2 — Предел текучести при сжатии

- σсж — Предел прочности при сжатии

- ε — Относительная осадка при появлении первой трещины

- τк — Предел прочности при кручении — максимальное касательное напряжение

- γ — Относительный сдвиг

Механические свойства стали в состоянии поставки (после отжига) при повышенных температурах [4]

| tисп, °C | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | σсж, МПа | τк, МПа | KCU, Дж/см2 | Твердость HB |

| 200 | 500 (50) | 870 (60) | 10 (2) | 11 (2) | 1100 (50) | 570 (30) | — | 258 (6) |

| 400 | 470 (50) | 770 (60) | 12 (2) | 11 (2) | 950 (50) | 500 (30) | — | 240 (6) |

| 600 | 330 (40) | 620 (50) | 28 (3) | 48 (5) | 730 (40) | 340 (20) | — | 165 (6) |

| 800 | 130 (20) | 270 (20) | 55 (4) | 60 (5) | 130 (20) | 120 (20) | — | 38 (4) |

| 1000 | 110 (20) | 130 (20) | 57 (4) | 50 (5) | 100 (20) | 60 (10) | 140 (15) | 26 (4) |

| 1100 | — | — | — | — | — | — | 170 (15) | — |

| 1200 | 40 (10) | 40 (10) | 87 (2) | 15 (2) | 70 (10) | 40 (10) | 75 (10) | 5 (1) |

Механические свойства стали в состоянии поставки при 20 °С [4]

| σ0,05, МПа | σв, МПа | σсж 0,2, МПа | σсж, МПа | τк, МПа | σизг, МПа | KCU, Дж/см2 |

| 2340 | 2050 | 3100 | 3750 | 1820 | 3000 | 25 |

Механические свойства стали в термообработанном состоянии при повышенных температурах [4]

| tисп, °С | σизг, МПа | Твердость | |

| HV | HRCэ | ||

| 200 | 3820 | 833 | 64 |

| 400 | 3980 | 769 | 62 |

| 500 | 3040 | 726 | 61 |

| 550 | 2980 | 686 | 59 |

| 600 | 2790 | 626 | 57 |

| 650 | 2500 | 528 | 52 |

Твердость стали в зависимости от температуры отпуска [2]

| tисп, °С | Твердость HRCэ |

| 500 | 67 |

| 540 | 68 |

| 580 | 67 |

| 620 | 63 |

| 660 | 57 |

ПРИМЕЧАНИЕ. Закалка с 1220 °С в масле; отпуск трехкратный по 1 ч.

Технологические свойства [2]

Температура ковки, °С: начала 1160, конца 850.

Охлаждение в колодцах при 750-780 °С.

Температура ковки и отжига [2]

- температурные интервалы ковки 1160-850 °С;

- охлаждение после ковки в колодцах при 750-800 °С;

- отжиг при 840-860 °С, охлаждение 40 град/ч до 730-740 °С, выдержка не менее 4 ч, охлаждение 50 град/ч до 600 °С, на воздухе;

- твердость после отжига не более HB 269

Красностойкость (ГОСТ 19265-73)

| Температура, °С | Время, ч | Твердость HRCэ |

| 630 | 4 | 59 |

ПРИМЕЧАНИЕ. Шлифуемость — хорошая (ГОСТ 19265-73).

Плотность ρп кг/см3 при температуре испытаний, °C

| Сталь | 20 °C |

| Р6М5К5 | 8200 |

Коэффициент теплопроводности λ Вт/(м*К)

| Марка Стали | λ Вт/(м*К), при температуре испытаний, °C | |||||||

| 100 | 200 | 300 | 400 | 500 | 600 | 700 | 900 | |

| Р6М5К5 | 27 | 28 | 29 | 30 | 32 | 36 | 34 | 29 |

Модуль Юнга (нормальной упругости) Е, ГПа

| Марка Стали | При температуре испытаний, °C |

| 20 | |

| Р6М5К5 | 220 |

Модуль упругости при сдвиге на кручение G, ГПа

| Марка стали | При температуре испытаний, °C |

| 20 | |

| Р6М5К5 | 83 |

Удельное электросопротивление ρ нОм*м

| Марка стали | ρ нОм*м, при температуре испытаний, °C |

| 20 | |

| Р6М5К5 | 458 |

Библиографический список

- Шишков М.М. Марочник сталей и сплавов. 2000 г.

- Позняк Л.А. Инструментальные стали. Справочник. 1977 г.

- Геллер Ю.А. Инструментальные стали. 1983 г.

- ГСССД 9-79 — Государственная служба стандартных справочных данных

Узнать еще

Сталь марки 05Х18Н10Т хромисто-никелевая с титаном…

Сталь Х12МФ инструментальная штамповая…

Сталь 08Х17Н5М3 (ЭИ925) аустенито-мартенситная, ко…

Сталь 6ХВГ инструментальная штамповая…

Основные характеристики

Базовые параметры стали такой марки — это: высокая вязкость, прекрасная износостойкость, неплохой уровень шлифуемости. Эта марка используется при выпуске многих типов лезвий и режущего оборудования для работы с конструкционными прочными сталями.

Нож с клинком из стали Р6М5.

Сплав вольфрамово-молибденового типа — второе название этой марки, которая может удерживать характерные ей качества даже при экстремальных температурных перепадах. Более того, её крепость на изгиб доходит до 4700 МПа. Сочетание её с ударной вязкостью даёт ей ощутимое превосходство над многими собратьями.

Характеристики и марки HSS-стали

Быстрорежущие разновидности — это высокоуглеродистые стали. В состав некоторых марок включают достаточно большое количество вольфрама. Помимо этого они могут содержать кобальт и молибден. Если говорить о твердости сплавов, то показатель чаще всего находиться в пределах 62–64 единицы шкалы HRC. Сравнивая продукцию из быстрорежущей стали и твердосплавной, стоит отметить, что первый вариант отличается достаточно доступной ценой и повышенной износостойкостью.

В последнее время принято выделять 3 основные группы HSS-стали, каждая из которых имеет свои особенности:

- С высоким содержанием вольфрама (Т)

- С высоким содержанием молибдена (М)

- Высоколегированные

Вольфрамовые стали

Не самая популярная разновидность. Связано это с тем, что вольфрам встречается достаточно редко и стоит дорого. Самые распространенные марки вольфрамовой стали Т1 и Т15. Второй содержит кобальт и ванадий, поэтому подходят для выпуска принадлежностей, к которым выдвигаются повышенные требования прочности и устойчивости к высоким температурам.

Химический состав вольфрамовых HSS сталей

| Тип | Аналог | C | Mn | Si | Cr | V | W | Mo | Co | Ni |

| Т1 | Р18 | 0,75 | — | — | 4,00 | 1,00 | 18,00 | — | — | — |

| Т2 | Р18Ф2 | 0,80 | — | — | 4,00 | 2,00 | 18,00 | — | — | — |

| Т4 | Р18К5Ф2 | 0,75 | — | — | 4,00 | 1,00 | 18,00 | — | 5,00 | — |

| Т5 | 0,80 | — | — | 4,00 | 2,00 | 18,00 | — | 8,00 | — | |

| Т6 | 0,80 | — | — | 4,50 | 1,50 | 20,00 | — | 12,00 | — | |

| Т8 | 0,75 | — | — | 4,00 | 2,00 | 14,00 | — | 5,00 | — | |

| Т15 | Р12К5Ф5 | 1,50 | — | — | 4,00 | 5,00 | 12,00 | — | 5,00 | — |

Молибденовые и высоколегированные стали

Отличаются большой распространенностью. Могут содержать в своем составе кобальт и вольфрам. Те марки, в формулу которых включен углерод и ванадий отличаются повышенной прочностью и износостойкостью, устойчивостью к воздействию абразивов. Сплавы, начиная с М41, применяются для выпуска приспособлений, которые сохраняют свои характеристики даже при супер нагреве. Для создания оснастки, рассчитанных на работы при низких температурах, также применяют стали с молибденом, но они подвергаются дополнительной обработке.

Химический состав молибденовых HSS сталей

| Тип | Аналог | C | Mn | Si | Cr | V | W | Mo | Co | Ni |

| M1 | 0,80 | — | — | 4,00 | 1,00 | 1,50 | 8,00 | — | — | |

| M2 | P6M5 | 0,85 | — | — | 4,00 | 2,00 | 6,00 | 5,00 | — | — |

| M3 | P6M5Ф3 | 1,20 | — | — | 4,00 | 3,00 | 6,00 | 5,00 | — | — |

| M4 | 1,30 | — | — | 4,00 | 4,00 | 5,50 | 4,50 | — | — | |

| M6 | 0,80 | — | — | 4,00 | 2,00 | 4,00 | 5,00 | — | — | |

| M7 | 1,00 | — | — | 4,00 | 2,00 | 1,75 | 8,75 | — | — | |

| M10 | 0,85–1,00 | — | — | 4,00 | 2,00 | — | 8,00 | — | — | |

| M30 | 0,80 | — | — | 4,00 | 1,25 | 2,00 | 8,00 | — | — | |

| M33 | 0,90 | — | — | 4,00 | 1,15 | 1,50 | 9,50 | — | — | |

| M34 | 0,90 | — | — | 4,00 | 2,00 | 2,00 | 8,00 | — | — | |

| M35 | Р6М5К5 | 0,82–0,88 | 0,15–0,40 | 0,20–0,45 | 3,75–4,50 | 1,75–2,20 | 5,5–6,75 | 5,00 | 4,5–5,5 | до 0,30 |

| M36 | 0,80 | — | — | 4,00 | 2,00 | 6,00 | 5,00 | — | — |

Химический состав высоколегированных HSS сталей

| Тип | Аналог | C | Mn | Si | Cr | V | W | Mo | Co | Ni |

| М41 | Р6М3К5Ф2 | 1,10 | — | — | 4,25 | 2,00 | 6,75 | 3,75 | 5,00 | — |

| М42 | 1,10 | — | — | 3,75 | 1,15 | 1,50 | 9,50 | 8,00 | — | |

| М43 | 1,20 | — | — | 3,75 | 1,60 | 2,75 | 8,00 | 8,25 | — | |

| М44 | 1,15 | — | — | 4,25 | 2,00 | 5,25 | 6,25 | 12,00 | — | |

| М46 | 1,25 | — | — | 4,00 | 3,20 | 2,00 | 8,25 | 8,25 | — | |

| М47 | Р2АМ9К5 | 1,10 | — | — | 3,75 | 1,25 | 1,50 | 9,50 | 5,00 | — |

| М48 | 1,42–1,52 | 0,15–0,40 | 0,15–0,40 | 3,50–4,00 | 2,75–3,25 | 9,50–10,5 | 0,15–0,40 | 8,00–10,0 | до 0,30 | |

| М50 | 0,78–0,88 | 0,15–0,45 | 0,20–0,60 | 3,75–4,50 | 0,80–1,25 | до 0,10 | 3,90–4,75 | — | до 0,30 | |

| М52 | 0,85–0,95 | 0,15–0,45 | 0,20–0,60 | 3,50–4,30 | 1,65–2,25 | 0,75–1,50 | 4,00–4,90 | — | до 0,30 | |

| М62 | 1,25–1,35 | 0,15–0,40 | 0,15–0,40 | 3,50–4,00 | 1,80–2,00 | 5,75–6,50 | 10,0–11,0 | — | до 0,30 |

Подбирая продукцию из молибденового материала, стоит учитывать особенности той или иной марки:

- М1. Идеальна для выпуска сверл. Они гибкие и устойчивые к ударным нагрузкам. Но не могут похвастаться существенной же красностойкостью.

- М2. Один из самых популярных материалов. Часто применяется для производства инструментов разного назначения. Продукция подходит для интенсивных работ при помощи станков. Главная особенность подобного инструмента — исключительная красностойкость, а значит режущий элемент долго сохранит свои качества. В нашем каталоге представлены сверла серии HSS-STANDARD из данного сплава

- М7. Идеален для выпуска крупных сверл, созданных для сверления материалов повышенной твердости или толстолистовых.

- М35. Отличается повышенной красностойкостью из-за повышенного количества кобальта в формуле. Но имеет невысокую устойчивость к ударным нагрузкам.

- М42. Содержит большое количество кобальта, поэтому характеризуется отличной красностойкостью. Помимо этого крайне устойчива к истирании. Идеальна для изготовления принадлежностей для работы с особо твердыми или даже вязкими материалами. Корончатые фрезы из данного материла представлены в линейке сверл HSS-CO 8

- М50. Часто используется для выпуска сверл, которыми комплектуется переносное оборудование.

Острый нож из быстрореза Р6М5

Внимание!!!

Данная самоделка размещена исключительно в ознакомительных целях. Запрещено создание и применение в качестве холодного оружия, согласно ст223.4 УК РФ грозитлишение свободы до двух лет!

Эта сталь довольно вынослива, ее хватает на длительные тяжелые работы. Эта сталь не теряет своей прочности даже при высоких температурных нагрузках. Единственным недостатком такого металла можно считать то, что его очень сложно закалить своим руками. Для закалки требуется многократный нагрев, отпуск, а также специальные химические вещества, к примеру, селитра, для охлаждения. Но если обрабатывать металл аккуратно, не перегревая, то закаливать его не понадобится. Итак, рассмотрим более подробно, как же сделать нож из стали Р6М5.

Материалы и инструменты, которые использовались автором:

Список материалов:

— сталь Р6М5 (ножовочное полотно); — кусок дерева для ручки; — эпоксидный клей; — кусок латуни для ручки; — масло или лак для пропитки ручки.

Список инструментов:

— болгарка; — тиски; — точильный станок; — орбитальная шлифмашина или станок; — дрель; — струбцина (у автора самодельная из дерева); — маркер; — наждачная бумага; — лобзик.

Процесс изготовления ножа:

Шаг первый. Вырезаем основной профиль

Сначала нам нужно придумать, как будет выглядеть наш нож. Рисуем профиль ножа на заготовке, используя маркер. Ну а далее можно приступать к резке. Режем заготовку при помощи болгарки, но при резке Р6М5 есть один нюанс. Эта сталь довольно хрупкая, она ломается при сильном изгибе. Все, что нам нужно сделать, это проделать болгаркой небольшие пропилы тех участков, которые нам нужно убрать. Ну а далее обламываем их при помощи плоскогубцев, подобно стеклу.

Шаг второй. Дорабатываем профиль

Шаг третий. Скосы и шлифовка

Окончательную обработку выполняем вручную, используя мелкую наждачную бумагу, смоченную в воде. Ну а в самом конце клинок можно отполировать и на станке при помощи пасты ГОИ или другой пастой.

Шаг четвертый. Латунная вставка

В передней части ручки присутствует латунная вставка. Подбираем нужный кусок латуни и сверлим в нем ряд отверстий. Потом эти отверстия растачиваются плоским напильником, чтобы смог зайти хвостовик клинка. На этом же шаге можно сразу придать заготовке овальную форму на точиле. Автор сразу отполировал деталь на станке, так как потом это сделать будет куда сложнее.

Шаг пятый. Заготовка для ручки

Шаг шестой. Окончательная доработка ножа

Когда клей высохнет, достаем наш нож и карандашом рисуем желаемый профиль ручки. Далее отрезаем лишнее лобзиком, быстрее всего это сделать, имея электролобзик. Шлифуем ручку, чтобы получить желаемый профиль, грубую обработку можно провести на точильном станке или шлифовальной машине. Ну а более тонкую обработку проводим вручную, используя наждачную бумагу. Делаем ручку абсолютно гладкой.

Надеюсь, проект вам понравился, и вы нашли для себя полезную информацию. Удачи и творческих вдохновений, если захотите повторить самоделку. Не забывайте делиться своими идеями и наработками с нами.

Внимание!!!

Данная самоделка размещена исключительно в ознакомительных целях. Запрещено создание и применение в качестве холодного оружия, согласно ст223.4 УК РФ грозитлишение свободы до двух лет!

Источник (Source)

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Расшифровка — что обозначают символы маркировки

Элементы оборудования, приборы имеют высокий показатель прочности, материал владеет отменной вязкостью. Сталь обеспечивает продолжительную работоспособность, как в составе компонентов изделий, так и в клинках или готовых инструментах.

Подобные маркировки являются наследством советской эпохи:

- Буква «Р» — это индикатор быстрорежущих сталей. Выражение получается из перевода английского «rapid»» — «стремительный».

- Знак после «Р» отмечает наличие в составе вольфрама в процентном отношении. Для конкретно этого металла находится в приделе 6% с незначительными отхождениями.

- После следует буква «М», означающая наличность в марке молибдена. Показатель, стоящий дальше — процент наличия элемента в общей массе.

- Помимо М, быстрорежущие стали могут включать в свою маркировку следующие обозначения: «К» — кобальт, «Т» — титан, «Ф» — ванадий, «Ц» — цирконий.

Рассматривая обозначение «Р6М5», расшифровывание способно включать ещё и другие буквы. В случае, если сталь выплавили методом электрошлакового переплава, возникает дополнение в виде «Ш» (Р6М5-Ш). С введением в производственный процесс новейших технологий теперь попадается и такая формулировка — Р6АМ5. Это обозначает добавление в общий состав азотом.

Трудности закалки быстрорежущей стали

Из-за такой особенности, как обезуглероживание, термообработка стали Р6М5 становится довольно проблематичной. Изначально сплав подвергают отпуску при температурах 200 и 300 градусов с выдержкой по одному часу. Затем металл проходит три этапа:

- нагревание до 690 °C происходи в течение 3 минут;

- аналогичное время сталь выдерживают при 860 °C;

- затем достигается температура в 1220 °C на протяжении 1,5 минут.

Для получения неравновесного состояния сталь остужают в селитре, масле и на воздухе. Затем применяется трёхразовый отпуск при температуре в 560 °C. Выдерживают в таком состоянии сплав на протяжении 1,5 часов.

Раскиление ванн бурой и фтористым магнием позволяет удержать кислород в составе металла. Легирующие элементы добавляются в процессе отпуска. Они создают карбиды, которые придают изделиям высокую прочность.

Предварительный отжиг является важнейшим этапом при изготовлении прочных сортов сплавов. Благодаря ему сталь избавляется от повышенной хрупкости и получает высокие прочные качества.