Изделия из стали и чугуна под действием атмосферного кислорода и воды подвергаются интенсивной коррозии. При этом на поверхности образуется рыхлый гидроксид железа, который из-за слабой адгезии к поверхности и высокой пористости не обеспечивает защиту нижележащих слоёв металла от окисления. Один из наиболее выгодных с технологической и экономической точки зрения способов защиты стальных и чугунных изделий от коррозии – нанесение прочного защитного покрытия, которое будет препятствовать контакту металла с водой и атмосферой.

Цинкование – один из самых широко распространённых способов защиты изделий из железоуглеродистых сплавов от коррозии в атмосфере и пресной воде.

Преимущества горячего цинкования

Преимущества использования метода горячего цинкования:

- Возможность добраться до мельчайших элементов и зазоров;

- Полученные покрытия устойчивы к механическим повреждениям, истиранию, эрозии и ударам;

- Технология горячего цинкования — это явление диффузии, заключающееся в проникновении атомов цинка во внешний слой стали в расплавленном цинке;

- Покрытие, полученное в процессе горячего цинкования, имеет слоистую структуру;

- Состоит из сплавов железо-цинк и слоя чистого цинка, а наличие слоев сплава делает цинковое покрытие неразрывно связанным со стальной подложкой;

- Цинковое покрытие обладает антикоррозийными свойствами;

- Цинковое покрытие защищает сталь на долгие годы и не требует ухода;

- Эстетическая ценность;

- Возможность нанесения лакокрасочного или только покрытия краской (так называемая дуплексная система).

Особенности цинкования различных конструкций

При обработке металлов расплавленным цинком необходимо соблюдать ряд обязательных требований. Одним из обязательных условий является отсутствие закрытых полостей, т.к. наличие газовых пузырей в изделии будет препятствовать погружению метиза в ванну (плотность цинка составляет 6,8 кг/дм3, а плотность стали – 7,5 кг/дм3). Крупные конструкции подвешиваются на приваренные по краям ушки и опускаются в цинковый раствор под углом, для свободного стекания цинка.

Особенности горячего цинкования различных изделий из стали:

- Ограждения. При оцинковке секции перильных ограждений необходимо обратить внимание на некоторые узлы соединений конструкции. Самая высокая точка элемента забора будет служить местом выхода газов флюсования. Для устранения препятствий свободного перелива цинка в местах соединения горизонтальных и вертикальных деталей в вертикальной трубе перед сваркой с горизонтальной трубой делается отверстие диаметром, равным диаметру горизонтальной трубы.

- Тяги. Это изделия, изготавливаемые из расплющенной трубы, в которую вставляется крепежная часть. В тягах, которые подлежат горячему цинкованию, после обварки делаются отверстия с обеих сторон изделия.

- Колонны. При наплавлении цинка на такие изделия необходимо удалять металл на прямых углах ребер, а также делать отверстия на основании во избежание избыточного захвата цинкового раствора поверхностью. Углы срезаются для того, чтобы все участки были хорошо оцинкованы (в точках, которые образуют три плоскости, флюс испаряется раньше и покрытие может быть неравномерным). В опорной плите по диагонали делается не менее двух отверстий поближе к стенке трубы.

- Фермы. Фермы, изготовленные из открытых профилей, свариваются таким образом, чтобы между элементами оставался зазор для свободного стекания цинка. С зазорами также привариваются ребра жесткости конструкций.

- Осветительные опоры. Такие конструкции изготавливаются из труб разного диаметра, которые соединяются распорным и внешним кольцами. Распорное кольцо может быть заменено установкой ребер жесткости. Для обработки металла горячим цинком предусматриваются отверстия в деталях и технологическая петля для подвешивания в точке соединения труб.

- Резервуары. Габариты емкостей, которые проходят обработку горячим цинкованием, не должны превышать размера ванны. При стандартном расположении сливных штуцеров (сверху и снизу резервуара) цинкование невозможно, при размещении штуцеров на боковых поверхностях емкости цинкование возможно.

- Изделия «труба в трубе». При соединении труб различного диаметра перед обработкой цинком необходимо проделать технологические отверстия для свободного слива цинкового раствора и выхода газов флюса. В изделиях для оцинковки между трубами разного диаметра должно быть предусмотрено расстояние не менее 5 мм.

Оптимальный размер отверстий для слива цинка в металлических изделиях – 1/7 – 1/10 площади сечения детали конструкции.

Что такое горячее цинкование

Горячее цинкование происходит путем погружения подготовленного для этого процесса продукта в цинк (Zn), нагретый до температуры примерно 450-500 градусов.

Результатом такой ванны является создание толстого слоя цинка как снаружи, так и внутри изделия — толщина цинка, например, в велосипедных стойках составляет от 40 до 110 мкм — на практике 1,5 мкм хватает примерно на 1 год.

Перед ванной рекомендуется предварительная обработка, которая используется для очистки стальных элементов от загрязнений, таких как: ржавчина, сварочный шлак, смазка или масла.

Через несколько минут (время, необходимое железу и цинку для завершения реакции между ними) сталь вынимают из ванны с цинком. Оцинкованная горячим способом поверхность толще, чем поверхность, полученная методом гальваники.

- В результате горячего цинкования получается прочное, прочное и полностью коррозионно-стойкое покрытие, эффективно защищающее стальные детали, в том числе горячеоцинкованную проволоку, прутки и другие металлические изделия.

- Этот вид покрытия также устойчив к механическим повреждениям. Оцинковка производится послойно. Все слои чрезвычайно прочны и вместе образуют эффективный защитный барьер, не теряя своих свойств даже в случае локального повреждения.

- Этому способствует многослойная структура — внешний слой мягкий и поглощает давление и удары, а внутренний слой твердый и защищает основу от повреждений. Кроме того, горячее цинкование придает стальным элементам особый эстетический вид, так как их соединение дает различные цвета.

- Такое возможно из-за разницы в теплоемкости отдельных элементов — детали с меньшей теплоемкостью приобретают металлический блеск, а элементы с большей теплоемкостью становятся серыми.

Первый слой, который появляется на поверхности элемента из оцинкованной стали, — это слой почти чистого цинка — Zn (минимальное содержание железа). Следующие слои — это так называемые слои сплава, то есть Zeta, Delta и Gamma.

Зета-слой содержит около 6% железа (Fe), следующий дельта-слой содержит около 10% железа, а последний гамма-слой представляет собой сплав железа с цинком, который содержит около 25% железа.

Цинковое покрытие

DACROMET 320 («Dacral», «Geomet»)

Цинконаполненные покрытия под названием «Dacromet 320» (Дакромет 320) были разработаны (США). Покрытие наносится методом погружения деталей в суспензию цинковых частиц в водном растворе органических и неорганических компонентов. После удаления излишков суспензии центрифугированием для окончательного формирования покрытия детали подвергаются ступенчатому нагреву, начиная с 80oС и до завершающей температуры 300°С.

Особенность покрытия «Дакромет 320» заключается в наличии цинковых частичек микронных размеров в виде хлопьев, предварительно обработанных в хроматном растворе и плотно связанных между собой неорганическим связующим. Толщина сухого покрытия составляет 8-10 мкм. Покрытие имеет серебристо-серый вид и, благодаря наличию в системе хроматов, обладает высокой коррозионной стойкостью — порядка 500 в нейтральном соляном тумане, что незначительно превышает антикоррозийную устойчивость изделий, полученных электролитическим способом.

Преимущества метода относительно методов электролитического и горячего оцинкования заключается в отсутствие водородного охрупчивания. Данный метод не обладает преимуществами относительно термодиффузионного оцинкования.

Цинкламельные покрытия

Система ламельного цинкового покрытия включает в себя базовый слой, состоящий из тонких алюминиевых и цинковых чешуек (ламелей) и, при необходимости, один или несколько дополнительных слоев, придающих покрытию специальные свойства: фрикционные, коррозионную и химическую стойкость, цвет и другие.

Цинкламельное покрытие наносят на предварительно подготовленную поверхность деталей путем окунания в высокодисперсную суспензию цинкового и алюминиевого порошков, имеющих форму чешуек, в связующем материале или ее напыления с последующим нагревом деталей до 240°С для сушки и отверждения. Сформировавшееся базовое покрытие содержит более 70 % цинкового и до 10 % алюминиевого порошка, а также связующий органический материал. Оно состоит из множества слоев алюминиевых и цинковых частиц толщиной менее микрометра и шириной около 10 мкм, расположенных параллельно друг другу и покрываемой поверхности, соединенных связующим компонентом. Коррозионная стойкость покрытий свыше 700 часов в нейтральном соляном тумане, что незначительно превышает антикоррозийную устойчивость изделий, полученных электролитическим способом.

| Цинкламельное покрытие (тип 1) | Цинкламельное покрытие (тип 2) | Электролитическое оцинкование + пассивирование | Горячее оцинкование | |

| Электрическая защита | Проводящий | Изолирующий | Проводящий | Проводящий |

| Опасность водородного охрупчивания | Нет | Нет | Да | Да |

| Хром (6-валентный) | Нет | Нет | Да | Да |

| Коэффициент трения 0,08-0,14 | Да | Да | Нет | Нет |

| Устойчивость к кислотным щелочам | Нет | Да | Нет | Нет |

Механическое оцинкование

Химико-механический метод нанесения покрытия. Детали, на которые наносится покрытие, помещаются вместе с гранулами и цинковым порошком в специальный барабан, в котором цинк наносится на поверхность деталей с помощью холодной сварки.

В результате механического оцинковывания деталь приобретает свойства аналогичный как при электролитическом оцинковании. Преимущество данного метода в сравнении с электролитическим заключается в отсутствии опасности водородного охрупчивания при его применении.

Эксплуатация крепежа с цинковым покрытием

Практический опыт использования крепежа с покрытием позволяет определить средние ежегодные объемы разрушения цинкового покрытия в зависимости от условий эксплуатации, которые справочно представлены в таблице.

Таблица Ежегодный размер разрушения цинкового покрытия стального крепежа от поверхностной коррозии в зависимости от среды эксплуатации

| Окружающая среда | Ежегодное разрушение цинкового покрытия, в мкм |

| Помещение | 1,0-2,0 |

| Сельская местность | 1,3-2,5 |

| Крупные города | 1,9-5,6 |

| Промышленные районы | 6,4-19 |

| Морское побережье | 2,2-7,2 |

Среда эксплуатации стального крепежа с цинковым покрытием может быть классифицирована в зависимости от толщины цинкового покрытия.

Таблица Классификация цинкового покрытия в зависимости от толщины цинкового покрытия

| Классификация цинкового покрытия (среда эксплуатации) | Толщина цинкового покрытия, в мкм |

| 0 «Крайне легкие» (Используется в качестве декоративного покрытия в условиях отсутствия нагрузки) | 3-5 |

| 1 «Легкие» (Эксплуатация в теплом сухом помещении) | 5-8 |

| 2 «Средние» (Эксплуатация в помещении в условиях возникновения конденсата) | 8-12 |

| 3 «Жесткие» (Эксплуатация в умеренном климате) | 12-25 |

| 4 «Очень жесткие» (Эксплуатация в агрессивной окружающей среде (промышленные районы, морское побережье) | 25 |

Горячее цинкование — лучшая защита от коррозии

Защитное покрытие, полученное в результате горячего цинкования, представляет собой высокоэффективную защиту стальных элементов от вредного воздействия коррозионных процессов.

Если только оцинковка сделана правильно, мы получаем практически гарантию, что коррозия не повредит стержни или проволоку. Следовательно, горячее цинкование должно выполняться на основе установленных стандартов, предполагая, среди прочего, что толщина слоя горячего цинкования не может быть менее 40 мкм.

Соблюдение таких стандартов гарантирует эффективность процесса.

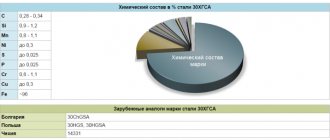

Толщина покрытия зависит от следующих факторов:

- Толщина стали;

- Химический состав стали (в основном влияет содержание фосфора и кремния);

- Температура цинковой ванны;

- Время, в течение которого элемент находится в ванне с цинком;

- Шероховатость поверхности.

Для каких целей металлоконструкции подвергают оцинковке

Процесс подразумевает наложение тонкого слоя цинка, перед нанесением поверхность обрабатывается механическими и химическими способами. Покрытие обеспечивает защиту не только барьерную, но и электрохимическую реакцию. Горячее цинкование используется в большинстве случаев при работе с металлами, так как оно наиболее подвержено градирующим процессам. Способ горячего цинкования является наиболее приемлемым, так как имеет сбалансированную стоимость процесса, высокий результат.

Способ горячего цинкования на производстве

Основное назначение цинкования – повышение прочности металлоконструкции. Оцинкованную деталь не нужно окрашивать для защиты от коррозии, в совокупности процесс приближен к стоимости окраски, но имеет больше преимуществ.

Пруток и проволока горячеоцинкованные

Благодаря горячему цинкованию стальные прутки и проволока становятся очень устойчивыми к коррозии.

Использование таких элементов сегодня очень широко и включает, среди прочего, производство:

- Панелей и сеток для ограждений;

- Технические сетки,

- Фильтры;

- Стропы для подвесных элементов;

- Вешалки;

- Ручки ведра;

- Колючая, пастушья и мелованная проволока;

- Ограды.

Горячее цинкование или гальваническое воздействие

Горячеоцинкованные и гальванические покрытия различаются по свойствам, обусловленным течением отдельных технологических процессов.

Электрооцинкованные изделия характеризуются гладким, однородным, но очень тонким цинковым покрытием от 3 до 6 мкм.

Слой гальванического цинка, к сожалению, намного тоньше, чем покрытие, полученное путем горячего цинкования, что делает полученную антикоррозионную защиту менее устойчивой к механическим повреждениям и погодным условиям, как в случае изделий, оцинкованных горячим способом.

- Дополнительным недостатком электролитического цинкования является эффект Клетки Фарадея, благодаря которой изделие не оцинковывается в труднодоступных местах (внутренние углубления изделия, сварные швы). Этой проблемы нет в обработке горячим цинком, когда пруток или проволока, детали и инструменты полностью погружаются в расплавленный цинк и он проникает во все поры.

- Этот метод не позволяет проводить оцинковку плотно закрытых профилей из-за высокой температуры, поскольку вызывает расширение воздуха внутри материала и его разрыв. Однако повреждений можно избежать, проделав в профиле очень маленькие отверстия.

Хотя цена горячего цинкования немного выше, этот вид цинкования более выгоден из-за его гораздо большей механической прочности и устойчивости к коррозии, потому что продукт должен служить нам долгие годы без дополнительных финансовых затрат.

Технология холодного цинкования металла

Метод холодного нанесения цинкового покрытия иногда оказывается более предпочтительным, чем горячего. Основными достоинствами способа холодной защиты металлов можно считать следующие факторы:

- высокий уровень адгезии покрытия, что позволяет добиваться хорошего сцепления различных лакокрасочных средств с оцинкованной поверхностью;

- нет жестких требований по геометрической форме изделия, подвергаемого обработке;

- не требуется серьезных финансовых затрат на проведение предварительной обработки изделия перед оцинковкой;

- изделия с цинковым покрытием, нанесенным холодным способом, хорошо поддаются сварочным работам;

- выполнить оцинковку холодным способом можно даже в бытовых условиях, воспользовавшись малярным валиком, кисточкой или распылительным устройством;

- данный вид работ можно выполнять непосредственно на месте, что позволяет исключить работы по демонтажу конструкций, ее транспортировке на производство и обратно.

Помимо этого, наносить защитный оцинковочный состав холодным способом можно при температуре от -20 до +40 °С. Конечно, есть и недостатки использования данного метода обработки металлов, основным из которых является слабая стойкость к механическим повреждениям поверхности изделия. В некоторых случаях подобным минусом можно пренебречь, поскольку всегда есть возможность заново нанести цинковое покрытие на это же изделие.

Указанная холодная технология цинкования металла выполняется посредством разных антикоррозийных составов. ГОСТ 9.305–84 описывает их структуру и свойства. В нем приводятся характеристики всех существующих неорганических (неметаллических и металлических) покрытий, наносимых посредством химической и электрохимической обработки металла. Согласно стандарту, холодные составы для цинкования применяются на любых металлах, за исключением сплавов магния и сталей повышенной прочности.

По технологии холодного цинкования, большое внимание уделяется предварительной обработке металла до момента нанесения защитного состава. Вся работа выполняется в соответствии с ГОСТом, где прописан каждый этап:

- сначала с металла устраняются любые загрязнения, следы закоксованности и соли путем смыва с поверхности;

- чтобы придать поверхности определенный уровень шероховатости и устранить окалину и ржавчину, производится очистка гидроабразивным, гидродинамическим или абразивоструйным способом;

- затем необходимо просушить поверхность, если она подвергалась воздействию воды;

- финишную очистку делают только ручным способом, механически удаляя заусенцы, варочные брызги, острые кромки и углы;

- завершается подготовка обеспыливанием поверхности металла, что выполняется при помощи струи воздуха под большим давлением.

Выполнив предварительную очистку и проверив ее качество, начинают наносить специальный состав для холодного цинкования металла. В соответствии с технологией, необходимо соблюдать определенную температуру воздуха. Для каждого защитного состава она указывается производителем в инструкции. Что касается температуры самого изделия, то поверхность должна быть на 3 градуса теплее точки росы. В противном случае велика вероятность появления влаги на поверхности, что значительно снизит качество защитного покрытия.