Сварка являет собой нагревание электрода и метала с целью для соединения. Сварочные неплавящиеся электроды есть важным элементом и нужны для автоматической и ручной сварки. Материалами для соединения есть цветные сплавы, сталь. Для создания швов необходима проволока, которая есть присадочной, меняет свою структуру и плавится при разряде. Защитный газ, который используется в процессе, необходим для того, чтобы создать условия для защиты зоны, где проходит сварка от вредных паров, их выведения. На качество выполненной работы это тоже влияет.

Характеристика неплавящихся электродов

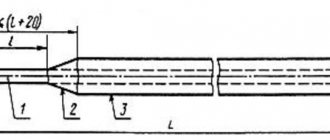

Неплавящиеся электроды из вольфрама имеют диаметр 2-6 мм. У них наконечники имеют вид конуса большой длины для постоянного бесперебойного тока и в форме сферы для сменного питания. Заточку проходят вручную или на специальных станках, у которых есть направляющая для установки стержня. Могут быть использованы при переменном и постоянном токе, при этом с прямой или обратной полярностью. Для переменного тока обязательное условие — использование стабилизатора, который компенсирует и выравнивает электрический ток. Сварка выполняется в одном из видов защитных газов — гелию, аргоне или азоте.

Разновидности и предназначение

При проведении сварки чаще всего применяются следующие виды неплавящегося электродного покрытия:

- на основе угля;

- чистое графитовое;

- из вольфрама.

Независимо от покрытия электродов для ручной дуговой сварки все они относятся к одной категории, но при этом предназначаются для вполне конкретных целей.

Угольные

Так, угольные расходные материалы применяются при проведении воздушно-дуговой резки, а также востребованы при устранении дефектов, имеющихся на поверхности заготовок.

Сварка неплавящимися стержнями с угольным покрытием проводятся в режимах с токами не более 500-600 Ампер, которых хватает для соединения не очень массивных стальных конструкций, а также исправления поверхностных дефектов литых изделий.

При этом сваривание с их помощью может быть организовано как с присадочным материалом, подаваемым в зону формирования будущего шва, так и без него.

Графитовые

Чисто графитовые электроды чаще всего применяются при работе с цветными металлами (алюминием или медью), а также с их сплавами. Этот вид сварного материала в отличие от угольных образцов более экономичен и выгоден на практике.

К тому же такие неплавящиеся стержни обладают целым рядом достоинств, а именно: устойчивость к воздействию высоких температур, меньший износ и простая подготовка к работе (резке).

Особое распространение графитовые стержни получили при сварке проводов и других изделий из меди.

Вольфрамовые

Вольфрамовые неплавящиеся электроды неплавящегося типа относятся к разряду самого востребованного на производстве и в бытовых условиях расходного материала.

С их помощью удаётся обрабатывать в защитной среде аргона или других газов разнообразные марки металлов, включая алюминий.

Они изготавливаются в форме длинного покрытого прутка с диаметром от 1-го до 4-х миллиметров и очень тугоплавки. Температура плавления такого электрода намного превышает тот же показатель для рабочей дуги, вследствие чего он обладает универсальными свойствами и может применяться даже для сварки сложной в обработке нержавейки.

Вольфрамовые неплавящиеся электроды могут делать с добавлением тория, оксида лантана (лантанированные) или иттрия. Каждая из марок предназначена для определенного вида сварки.

Отличия от плавящихся электродов

Недостатком и отличием есть то, что при работе электрод плавится. Он не только замазывает своими сплавами швы, но и уменьшается в размерах, в сравнении с неплавящемся. Это приводит к тому, что сварщику необходимо заменять электрод для работы.

Применение неплавящихся электродов:

- работа с заготовками, у которых детали состоят из цветных сплавов;

- надежное соединение листовых материалов;

- соединение крупных размеров цветного металла в больших листах;

- методы перенесения покрытия из одного металла на другой;

- сварка емкостей из метала для многих видов промышленности.

Благодаря технологии неплавящихся электродов можно сварить конструкции из металлов с большим процентом кремния, титана.

Плюсы и минусы метода

Плюсами этого способа сваривания всегда считались:

- простота эксплуатации и низкая цена оборудования для сварного процесса;

- возможность сваривания большого количества разновидностей металлов при широком спектре выбора электродного материала;

- возможность выполнять сварные работы в труднодоступных местах;

- уместно сваривание в любых пространственных положениях.

Из недостатков стоит выделить:

Виды сварки

Виды сварки неплавящихся электродов:

- Ручная сварка неплавящимся электродом.

- Автоматизированная.

Преимущества применения:

- сварка разных по виду материалов;

- в шлифовке и очистке от окалин швы не нуждаются;

- трещины и деформации не возникают;

- сваривать можно любые сплавы и металлы, запрещенных нет;

- когда формируется шов, расплав может составлять 0-100%;

- полярность подключения не играет роль;

- в системе защитного газа хорошая устойчивость к ряду дуг;

- химический состав можно менять за счет проволоки присадочной;

- быстрое выполнение;

- качественное соединение;

- приложен небольшой труд при монтаже или сварке.

Плюсы и минусы

Тугоплавкие стержни часто вызывают споры среди новичков и мастеров. Это происходит из-за того, что присутствует равное количество как плюсов, так и минусов.

- Исключается деформация материала.

- Высокое качество и срок службы шва.

- Минимум времени на процесс и требуемых навыков.

Недостатки неплавящихся моделей:

- Защитный газ легко распространяется за зону сварки, что не позволяет работать на открытой территории.

- Необходимо предварительная подготовка материала, чтобы избежать брака.

- Вне сварочной зоны необходимо очищать детали.

Некоторые могут согласиться с нами и сказать, что описанные недостатки тугоплавких электродов не столь существенны.

Особенности сварки

Сварка неплавящимся электродом, который по составу тугоплавкий и имеют высокую температуру для плавления, которая гораздо выше уровня. Для выбора вида электрода изучается химический состав и толщина металла, затем подбирается.

Виды расходников для сварки:

- Вольфрамовые. Сварка неплавящимся электродом в защитных газах нужна для надежных прочных швов в промышленности и быту. Электроды имеют сердечник с диаметром 1-4 мм и защитное напыление для соединения разных между собой металлов. У вольфрама температура выше дуги, которая меньше изнашивается и теряет свои способности благодаря этому. В качестве газа используется аргон.

- Графитовые. Есть проводниками с углеродом-графитом, самый долговечный вид, который устойчивый к высоким температурам и электрическому току. Свое применение находят только в промышленности для сварки кабелей с алюминия и меди на специальном оборудовании. Электроды используют для соединения деталей из стали с низким составом углерода и для скрытия дефектов на чугуне. Для работы с проводами из меди применяют в работе графитовые стержни.

- Угольные. В заготовках с толстыми стенками убираются дефекты, не часто применяются. При сварке неплавящимся электродом применяют до 600 А ток и используют обычно только в промышленных целях. Они хорошо проводят электричество за счет слоя меди в своем покрытии и применяются не только для сваривания, но и для спаивания, резки. Таких показателей электричества достаточно для того, чтоб нагреть и расплавить конструкционную и низколегированную сталь. В состав электродов входит кокс, который обеспечивает прочность. Диаметр и длина от 1,5 мм до больших размеров. Угольные и графитовые электроды не пользуются спросом, их редко где применяют.

Сварка стали неплавящимся электродом позволяет аккуратно, практически невидимо без грубых дефектов получить красивый шов и соединить в одно целое большие листовые листы металлов. Используется листовой метал в машиностроении, строительстве для укрытий и ограды временных сооружений, военной промышленности. Большим плюсом есть возможность комбинировать и соединять листы, которые из разных металлов и сплавов, при этом риски получить вмятины или деформации минимальные. Сварка неплавящимся электродом по ГОСТу всегда соблюдает его. Используя сварочный аппарат, обязательно нужно соблюдать правила и пользоваться защитной маской для глаз и лица.

Графитовые

Графитовые электроды обладают электропроводностью, более высокой, чем у угольных расходных элементов. Это позволяет осуществлять сварку при большом значении тока. Преимуществом также является высокая устойчивость против окисления при высоких температурах, что снижает их расход при осуществлении соединительных работ. Графитовые электроды находят широкое применение на металлургических предприятиях.

К достоинствам графитовых электродов относятся: небольшой период времени, необходимый для их прогревания, стойкость к появлению трещин, отсутствие прилипания к поверхности изделий при нагревании. Для образования стабильной дуги достаточно небольшого значения тока.

Графитовые стержни по сравнению с угольными более практичны. Работа с ними является удобной, а полученное соединение отличается прочностью и долговечностью.

Сварка вольфрамовым электродом с использованием инвертора

Для работы с вольфрамовыми электродами используют универсальный источник электрической энергии – инвертор. Менее распространено использование сварочных выпрямителей (только для постоянного тока) и трансформаторов (для переменного электричества). Инвертор востребован, благодаря своей практичности, для работы с двумя видами сварочного напряжения.

Примерная стоимость инверторов для сварки на Яндекс.маркет

Оборудование для сварки инвертором

Для данного вида сварки необходимы:

- сварочный инвертор;

- горелка;

- аргон;

- неплавящийся электрод;

- присадочная проволока;

- осциллятор;

- средства индивидуальной защиты (маска, перчатки для аргонодуговой сварки, спецодежда).

Схема аргонодуговой сварки

Сварочная горелка используется для жесткой фиксации вольфрамовых электродов в необходимом положении. Она подводит ток и равномерно распределяет подачу аргона вокруг сварочной ванны.

Защитный газ применяется, в первую очередь, для вытеснения воздуха из области сварки и, чтобы убрать его контакт с работающим стержнем. Также аргон или гелий обеспечивают прохождение тока и передачу тепла через дугу. Выбор конкретного типа газа зависит от свариваемого материала.

Важным условием для качественного итогового шва является изначальная подготовка кромок детали.

Техника сварки

Для ручной сварки с помощью инвертора необходимо выполнять следующие правила:

- Сваривание происходит по направлению справа налево.

- Для изделий с маленькой толщиной горелку располагают под углом 60о.

- Для толстых деталей горелка размещается под углом 90о.

- Способ ведения присадочной проволоки зависит от толщины свариваемого металла.

Важнейшее условие для качественного сварочного шва – стабильная дуга. Достигнуть этого можно с помощью постоянного тока с прямой полярностью. Также имеет значение заточка неплавящегося стержня. В процессе заточки необходимо следить за тем, чтобы электрод не перегрелся, в таком случае стержень становится хрупким во время сварки.

Присадочную проволоку вводят не в центр дуги, а немного сбоку возвратно-поступательным передвижением, если толщина металла до 10 мм. Для сварки металлов с большей толщиной проволоку ведут поступательно-поперечными движениями.

Классификация электродов для сварки высоколегированных сталей по ГОСТ 9466—75 и ГОСТ 10052—75

Таблица 11. Структура обозначения

| E | 2 | 00 | 5 | П | 2 | 0 | |

| Стойкость против межкристаллитной коррозии | |||||||

| Жаростойкость | |||||||

| Содержание ферритной фазы | |||||||

| Вид покрытия | |||||||

| Положение швов при сварке | |||||||

| Полярность, напряжение холостого хода трансформатора | |||||||

Таблица 12. Стойкость против межкристаллитной коррозии

| Стойкость против межкристаллитной коррозии по ГОСТ 6032—89 | |

| Индекс | Метод |

| 0 | — |

| 1 | А |

| 2 | АМ—АМУ |

| 3 | Б |

| 4 | В и ВУ |

| 5 | Д |

Таблица 13. Жаростойкость

| Индекс | Максимальная рабочая температура, °C, по: | |

| жаропрочности | жаростойкости | |

| 0 | — | — |

| 1 | До 500 | До 600 |

| 2 | 510—550 | 610—650 |

| 3 | 560—600 | 660—700 |

| 4 | 610—650 | 710—750 |

| 5 | 660—700 | 760—800 |

| 6 | 710—750 | 810—900 |

| 7 | 760—800 | 910—1000 |

| 8 | 810—850 | 1010—1100 |

| 9 | Свыше 850 | Свыше 1100 |

Таблица 14. Содержание ферритной фазы

| Содержание ферритной фазы в наплавленном металле | |

| Индекс | % |

| 0 | — |

| 1 | 0,5—4,0 |

| 2 | 2,0—4,0 |

| 3 | 2,0—5,5 |

| 4 | 2,0—8,0 |

| 5 | 2,0—10,0 |

| 6 | 4,0—10,0 |

| 7 | 5,0—15,0 |

| 8 | 10,0—20,0 |

Таблица 15. Вид покрытия

| Индекс | Вид покрытия |

| А | Кислый |

| Б | Основной |

| Ц | Целлюлозный |

| Р | Рутиловый |

| АЦ, РБ и др. | Смешанный |

| П | Прочие |

Таблица 16. Положение швов при сварке

| Индекс | Положение швов при сварке |

| 1 | Все |

| 2 | Все, кроме вертикального сверху вниз |

| 3 | Нижнее, горизонтальное на вертикальной плоскости и вертикальное снизу вверх |

| 4 | Нижнее и нижнее в лодочку |

Таблица 17. Полярность, напряжение холостого хода трансформатора

| Индекс | Полярность постоянного тока | UXX трансформатора, В |

| 0 | Обратная (+) | — |

| 1 | Любая (+/–) | 50 |

| 2 | Прямая (–) | 50 |

| 3 | Обратная (+) | 50 |

| 4 | Любая (+/–) | 70 |

| 5 | Прямая (–) | 70 |

| 6 | Обратная (+) | 70 |

| 7 | Любая (+/–) | 90 |

| 8 | Прямая (–) | 90 |

| 9 | Обратная (+) | 90 |

Классификация

Для упрощения работы сварщиков все вольфрамовые электроды классифицируют – для этого применяется цветовая маркировка. Она соответствует международному стандарту DIN EN 26848, а это означает то, что независимо в какой стране они производились, сварщик будет знать для сварки каким током и для каких деталей они подходят. Цвет вольфрамового электрода указывает на его основные характеристики – размер прутка, химический состав, тип подходящего тока. Для маркировки пользуются следующими цветами: зеленый, серый, красный, синий, золотой, белый, темно-синий.

Каждому цвету соответствует цифробуквенное выражение:

- первым индексом указывается W – обозначает, что основной металл — это вольфрам;

- второй символ указывает на элемент, используемый в качестве примеси (добавки других металлов позволяют получить требуемую проводимость тока, необходимую характеристику плавкости и дугообразования);

- первое число указывает на долю лигатуры, приходящуюся на 1000 частей вольфрама (число 30 указывает, что концентрация примеси составляет 3%);

- второе число указывает на длину (20 указывает, что длина стерня составляет 200 мм).

Расшифровка маркировки, область применения разных марок

Рассмотрим детальнее, какое назначение имеет вольфрамовый электрод с той или иной маркировкой.

- WP (зеленый) – зеленый цвет вольфрамового электрода указывает, что он сделан из чистого вольфрама (примеси других металлов отсутствуют). Они предназначаются для сваривания заготовок из алюминия, магния и их сплавов, сварочный процесс происходит с применением переменного тока.

- WC (серый) – наличие индекса «С» указывает о присутствии в составе примесей церия. Это универсальный тип, который подходит для сварки заготовок как на постоянном, так и переменном токе.

- WT (красный) – красные вольфрамовые электроды имеют в своем составе диоксид тория. Эти вольфрамовые электроды имеют высокую прочность, могут применяться для сваривания постоянным током различных металлов. В основном ими сваривают сталь, цветные металлы, углеродосодержащие сплавы, нержавеющую сталь. Особенностью изделий с ториевой добавкой является присутствие небольшой радиоактивности (торий – радиоактивный элемент), поэтому работа с ними должна происходить строго по правилам безопасности.

- WY (темно-синий) – этот цвет электрода указывает возможность применения для сваривания постоянным током таких материалов, как титан, медь, низко- и высоколегированные стали. Используются для сваривания особо ответственных конструкций и деталей, имеющих сложную форму.

- WZ (белый) – сварка вольфрамовым электродом белого цвета выполняется переменным током. В составе прутков присутствует оксид циркония, они подходят для работы с медными и алюминиевыми заготовками.

- WL (синий, золотистый) – в состав прутков входит лантан, по назначению эти вольфрамовые электроды одинаковы, цвет указывает на различное содержание лантана; в электродах синего цвета – 1,5% примесей, в изделия золотистого цвета – 2%; W-разновидность подходит для постоянного/переменного тока.

Оборудование для ручной дуговой сварки

Оборудование, необходимое для ручного дугового сваривания, состоит:

- из источника питания, который может быть как переносным, так и стационарным в зависимости от вида выполняемых сварщиком работ;

- из кабеля с электродержателем, в котором фиксируется покрытый специальной обмазкой электрод;

- из кабеля обратного заземления для соединения свариваемого изделия с источником питания.

Также не стоит забывать о дополнительных средствах, таких, как: защитная маска, перчатки сварщика, разнообразные приспособления для удаления шлака и другие вещи, необходимые для удобства специалиста.