Термическое улучшение металла

(

термообработка

) — это двойная термическая обработка железоуглеродистых сплавов, заключающаяся в

закалке

на мартенсит с последующим высоким

отпуском

(при Т=550. 650°C). [1]

Когда применяется термическое улучшение сталей

: В результате закалки сталь обычно приобретает микроструктуру мартенсита (с некоторым количеством остаточного аустенита). Иногда в стали после закалки может получаться структура сорбита (См. Сорбит, сорбитизация), троостита или бейнита. Так как мартенсит обладает высокой твёрдостью и прочностью, имеет низкую пластичность, то механическая обработка его затруднена, к тому же вероятно разрушение из-за хрупкости. В процессе термического

улучшения стали

отпуск приводит к распаду мартенсита закалки и образованию сорбита отпуска, вследствие чего уменьшаются внутренние внутренние напряжения в стали. В результате термообработки — улучшения — повышаются пластичность и ударная вязкость стали, при этом прочность и твёрдость металла сохраняют хорошие показатели.

Влияние термической обработки на качество

Сталь в исходном состоянии представляет собой довольно пластичную массу и поддается обработке путём деформирования. Ее можно ковать, штамповать, вальцевать.

Для изменения механических свойств и достижения необходимых качеств применяется термическая обработка металла. Суть термической или тепловой обработки заключается в применении совокупности операций по нагреву, выдержке и охлаждению твердых металлических сплавов. В результате такой обработки сплав изменяет свою внутреннюю структуру и приобретает определенные, необходимые производителю и потребителю, свойства.

Критические точки

Критические точки — это температуры, при которых изменяется структура стали и ее фазовое состояние. Вычислены в 1868 году русским металлургом и изобретателем Дмитрием Константиновичем Черновым, поэтому иногда их называют точками Чернова.

Обозначают такие точки буквой А. Нижняя точка А1 соответствует температуре, при которой аустенит превращается в перлит при охлаждении или перлит в аустенит при нагреве. Точка А3 — верхняя критическая точка, соответствующая температуре, при которой начинается выделение феррита при охлаждении или заканчивается его растворение при нагреве.

Если критическая точка определяется при нагреве, то к букве «А» добавляется индекс «с», а при охлаждении — индекс «r».

Для данной стали определена следующая температура критических точек:

Алгоритм термообработки стали и сплавов:

- отжиг:

- закалка;

- отпуск;

- нормализация;

- старение;

- криогенная обработка.

Термообработка для стали 40х. Характеристика температурного режима в соответствии с требованиями ГОСТ 4543–71:

- закалка стали 40х в масляной среде при температуре 860*С;

- отпуск в воде или масле при температуре 500*С.

В результате такой термической обработки данная сталь приобретает повышенную твердость (число твердости НВ не более 217), высокий предел прочности при разрыве (980 Н/м2) и ударную вязкость 59 Дж/см2.

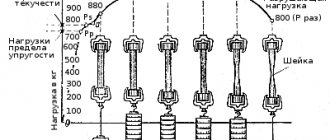

Предел текучести

Говоря о механических свойствах, нужно обязательно упомянуть о такой важной характеристике, как предел текучести. Если приложенная нагрузка слишком велика, то конструкция или ее детали начинают деформироваться и в металле возникают не упругие (полностью исчезающие, обратимые), а пластические (необратимые остаточные) деформации

Говоря другими словами, металл «течет».

Предел текучести — это граница между упругими и упругопластическими деформациями. Значение предела текучести зависит от множества факторов: режима термической обработки, наличия примесей и легирующих элементов в стали, микроструктуры и типа кристаллической решетки, температуры.

В металловедении различают понятия физического и условного предела текучести.

Физический предел текучести — это такое значение напряжения, при котором деформация испытываемого образца увеличивается без увеличения приложенной нагрузки. В справочниках эта величина обозначается σт и для марки 40х ее значение не менее 785 Н/мм2 или 80 КГС/мм2.

Следует отметить, что пластические (необратимые) деформации появляются в металле не мгновенно, а нарастают постепенно, с увеличением приложенной нагрузки. Поэтому, с точки зрения технологии, уместнее применение термина «условный (технический) предел текучести».

Условным (или техническим) пределом текучести называется напряжение, при котором опытный образец получает пластическое (необратимое) удлинение своей расчетной длины на 0.2%. В таблицах эта величина обозначается как σ 0,2 и для стали 40х составляет:

- при температуре от 101 до 200*С — 490 МПа;

- при температуре от 201 до 300*С — 440 МПа;

- при температуре от 301 до 500*С — 345 МПа.

https://youtube.com/watch?v=CUV4o6sd6VY

Технология проведения улучшения

При закалке, упрочнении, температура нагрева подбирается исходя из состава металла. Если для конструкционных среднеуглеродистых сталей ее можно подобрать согласно диаграммы железо-углерод, то для получения аустенита в металле содержащем легирующие элементы (хром, молибден, ванадий, никель и прочие) необходимо увеличить температуру нагрева.

Интенсивное охлаждение производится в двух средах: воде и масле. Охлаждению в воде подлежат углеродистые металлы, а в масле — легированные, так как водная среда может провоцировать образование внутренних трещин и деформаций.

Внутреннюю структуру мартенсит можно преобразовать средним или высоким отпуском. Температура проведения отпуска в значительной мере зависит от процентного содержания легирующих элементов.

История и технология отжига стали

Отжиг стали предполагает применение переменных температур: нагревание до высоких значений без потери формы и охлаждение в заданном температурном режиме приводит к структурным изменениям кристаллической решетки, сплав получает новые качества, нужные для решения конкретных задач.

Отжиг стали улучшает технологические характеристики металлов. Принято различать 2 разновидности отжига — 1 и 2-го рода.

При первом воздействие выполняется наклепом, который понижает внутренние напряжения рекристаллизацией. Этим устраняются последствия обработки давлением, снижение прочностных характеристик и увеличение пластичности. Изделия приобретают повышенную надежность и долговечность.

Второй род воздействия включает прогревание проката до уровня, превышающего критические точки, в особых режимах охлаждения по сроку и температуре. Итогом становится качественное изменение структурных решеток и получение заданных характеристик материала. Проведение отжига сопряжено с риском пережога. Возникновение необратимых негативных изменений структуры приводит к переплавке проката и изделий.

Точки Чернова

Расчет температурных режимов выполняют, используя открытые в 1868 г. русским ученым Д.К. Черновым критические точки, зависящие от значения температур и %-ого содержание углерода, в которых изменяются фазовые состояния и структурное строение металлов. Открытие Чернова — фундамент создания науки о металлах: впервые установлена связь между режимом обработки, структурным видом и характеристиками сплавов. Применение критических точек дает возможность построения различных режимов термообработки металла. Точки Чернова обозначают литерой А с добавлением индекса, указывающего соответствие точки воздействию:

- «c» — нагреву, от французского chauffage – нагревание;

- «r» — охлаждению, refroidissement – на французском языке.

Диаграмма, построенная на точках Чернова:

Сечение «I» на диаграмме соответствует доэвтектоидной стали. Пересечение линии диаграммы, по горизонтали температуры и вертикали, соответствующей %-му содержанию углерода в сплаве, определяет искомые критические значения.

В процессе нагревания сечение «I»проходит следующие критические точки:

- При температуре 210°С пересекает пунктир, проходящий по линии QP — точка Ас 0, которая отмечает потерю цементитом магнитных свойств.

- t=727°С на линии PG находится точка Ас 1 превращения перлита в аустенит.

- t=768°С на линию PG приходится точка Ас 2 потери магнитных свойств — магнитного железо переходит в немагнитное.

- Последующее повышение t° до пересечения с линией GS показывает переход стального сплава в однофазное аустенитное состояние (перекристаллизация заканчивается. Температура этой точки зависит от состава конкретного металла.

Охлаждение не меняет номеров точек, не вызывает обратной перестройки материала.

Линия «II» выстроена для эвтектоидных сталей.

В промышленности для термообработки проката и изделий используют в печи конструкций:

- камерные — для заготовок небольшого объема;

- шахтные — работают на газе и электроэнергии, выполняют различные технологические задания;

- печи с выдвигающимся полом — обработка крупногабаритного проката и узлов;

- вакуумные — для быстротекущих сплавов, тугоплавкого металла, титана, меди.

Измерение твердости вдавливанием алмазного конуса или стального шарика (метод Роквелла)

По методу Роквелла твердость металлов определяют вдавливанием в испытуемый образец (изделие) стального шарика диаметром 1,588 мм при нагрузке 100 кг или алмазного конуса с углом при вершине 1200 при нагрузке 60 или 150 кг. Схема определения твердости по Роквеллу приведена на рисунке 3.3.

При испытании сначала прикладывают предварительную нагрузку Р0, равную 10 кг, а затем нормальную Р, равную 60, 100 или 150 кг (ГОСТ 9013-59). Разность глубин проникновения шарика или алмаза под нагрузками Р0 и Р (h-h0) характеризует твердость. Чем меньше эта разность, тем тверже испытуемый материал, и, наоборот, чем больше эта разность, тем мягче материал.

Числа твердости по Роквеллу обозначают HR и вычисляют по формуле.

где h0 — глубина внедрения в мм наконечника под действием предварительной нагрузки Р0; h – глубина внедрения наконечника под действием общей нагрузки; К – постоянная величина; для шарика К=0,26 и для конуса К=0,2; С — цена деления циферблата индикатора прибора, соответствующая углублению наконечника на 0,002 мм.

Таким образом, твердость по Роквеллу выражается в условных единицах.

На практике числа твердости по Роквеллу обычно не вычисляют по приведенной выше формуле, а отсчитывают по шкале индикатора прибора типа ТК непосредственно в процессе испытания (рисунок 3.4).

Нулевое деление черной шкалы совпадает с начальным положением стрелки. Красная шкала смещена относительно нулевого деления черной шкалы на 30 делений в направлении, противоположном движению стрелки индикатора при внедрении наконечником. Следовательно, начальное деление красной шкалы совпадает с делением 30 на циферблате индикатора. Это смещение сделано по той причине, что глубина вдавливания шарика часто превышает 0,2 мм, и тогда стрелка при вдавливании делала бы поворот более чем на 100 делений, т.е. значение твердости могли бы получаться отрицательными. Большая стрелка служит для указания твердости, а малая – для контроля величины предварительного нагружения.

Твердость на приборе ТК можно измерить:

— Алмазным конусом с общей нагрузкой 60 кг (предварительная – 10 кг и основная 50 кг). Значение твердости определяют по черной шкале С и обозначают HRA. Эта шкала применяется для испытания сверхтвердых сплавов (например, карбидов вольфрама), тонкого листового материала и для измерения твердости тонких поверхностных слоев (0,3-0,5 мм) или тонких пластинок;

— Стальным шариком 1/16 дюйма с общей нагрузкой 100 кг (предварительная – 10 кг и основная 90 кг). Значение твердости определяют по красной шкале В и обозначают HRB. Шкала В служит для испытаний металлов средней твердости и для испытаний изделий толщиной от 0,8 до 2 мм.

На основании опытных работ установлена связь между числами твердости по Роквеллу (при HRC>20) и по Бринеллю

К достоинствам метода Роквелла следует отнести высокую производительность, простоту обслуживания, точность измерения и сохранение качественной поверхности после испытаний. Не рекомендуется применять этот метод для определения твердости неоднородных по структуре сплавов (чугуна), для испытания криволинейных поверхностей с радиусом кривизны менее 5 мм и для испытания деталей которые под действием нагрузки могут деформироваться.

Как протекает процесс

Провести подобную процедуру обработки металла в домашних условиях практически невозможно. Для этого требуется использовать промышленное оборудование и рабочие смеси газов. Обработка проходит в несколько этапов:

- Процесс проведения азотирования начинается после шлифовки заготовки и доведения её до конечных габаритов.

- Далее места, которые не требуется насыщать азотом, защищаются от его воздействия. Защитный слой получается из жидкого стекла или олова, которое наносится на поверхность заготовки в процессе электролиза.

- Проводится азотирование металла.

Последним этапом является финишная обработка детали. Это может быть дополнительная шлифовка или полировка.

Термообработка стали 45

Термообработка

стали 45

, так же как и термическая обработка любой другой марки стали выполняется для улучшения технических характеристик данного материала. Такая обработка подразумевает первоначальный нагрев металла и последующее его охлаждение. Собственно, в зависимости от времени нагрева материала и скорости охлаждения,

термообработка стали 45

и других марок подразделяется на 3 последовательно выполняемых операции:

- Отжиг стали 45

- Закалка стали 45

- Отпуск стали 45

Отжиг стали 45

— это нагрев материала в специальной печи до очень высокой температуры и последующее его охлаждение, которое выполняется естественным образом, то есть вместе с печью. Существует отжиг первого рода, при котором нагрев идет до критических значений, но не превышает их. Также существует и отжиг второго рода, при котором температура уже превышает критическую отметку и приводит к некоторым изменениям в структуре.

Так или иначе, любой из данных способов позволяет избавиться от неоднородности состава, а также снять внутреннее напряжение материала и достичь зернистой структуры. Кроме того, проведение отжига стали 45 поможет снизить твердость сплава, что значительно облегчит в дальнейшем процесс переработки. Примечательно, что отжиг второго рода подразделяется на несколько следующих категорий, различающихся по их назначению и исполнению:

- диффузионный отжиг

- полный отжиг

- неполный отжиг

- изотермический отжиг

- рекристализационный

Как правило, для углеродистых сталей применяется полный отжиг. Суть данной технологии состоит в том, что заготовки нагреваются до температуры, которая превышает критическую отметку (верхняя точка Ас3) примерно на значение от +30°С до +50°С. После этого сталь 45 охлаждают с медленной скоростью от +150°С до +200°С до тех пор, пока ее температура не сравняется со значением температуры в рабочем интервале от +500°С до +550°С.

Кстати говоря, при отжиге первого и второго рода охлаждение материала происходит в печи, в которой был произведен нагрев. Если же процесс охлаждения производят уже на открытом воздухе, то такая технология будет называться не отжиг стали 45, а нормализация. Поскольку при нормализации стали охлаждение происходит быстрее, перлит получает тонкое строение и наибольшую твердость. Поэтому нормализованная сталь тверже отожженной.

Отпуск стали 45

Отпуск

стали 45

производят сразу после этапа закалки. Эта разновидность термообработки нужна для того, чтобы существенно уменьшить или полностью снять остаточное напряжение в материале, которое появилось после изменения структуры посредством его закаливания. В целом,

отпуск стали 45

позволяет также повысить вязкость заготовок и уменьшить степень их хрупкости. Однако этот процесс немного уменьшает твердость стали.

Технология процесса отпуска стали

45

, в зависимости от температуры, выполняется через:

- печи с принудительной циркуляцией воздуха;

- специальные ванны с селитровым раствором;

- специальные ванны с минеральным маслом;

- ванны, заполненные расплавленной щелочью.

Принцип отпуска стали 45

состоит в том, что материал первоначально нагревают до отметки ниже, чем критический уровень, а после этого охлаждают. Однако такой режим термической обработки имеет несколько различных способов проведения, которые будут отличаться друг от друга в зависимости от скорости охлаждения заготовки и температуры её нагрева. Отпуск углеродистых сталей принято классифицировать на 3 следующие категории:

- Высокий. Температура нагрева стали составит от +350°С до +600°С до критической отметки. Как правило, такой метод используют для металлических конструкций.

- Средний. Температура обработки составляет от +350°С до +500°С. Этот способ по большей части используется для пружинных изделий и рессор.

- Низкий. Температура нагрева заготовки не превышает +250°С. Подобный способ принято задействовать для достижения высокой прочности и износостойкости.

Таблица значений термической обработки стали 45

| Марка стали | Твёрдость (HRC) | Температура закалки, °С | Температура отпуска, °С | Температура закалки ТВЧ, °С | Температура отжига, °С | Среда закалки |

| Сталь 45 | 20…25 | 820…860 | 550…600 | Вода | ||

| 20…28 | 550…580 | |||||

| 24…28 | 500…550 | |||||

| 30…34 | 490…520 | |||||

| 42…51 | 180…220 | |||||

| 49…57 | 200…220 | 880…920 | ||||

| До 22 | 780…860 |

Хладноломкость

Отрицательные температуры способствуют переходу в хрупкое состояние, что сказывается на показателях пластичности и ударной вязкости. При воздействии динамических нагрузок низких температур детали разрушаются. При подборе материала, из которого будут изготовлены детали, работающие в экстремальных условиях, в первую очередь пользуются таким параметром, как хладноломкость.

Порог хладноломкости в зависимости от содержания никеля

График характеризует, что повышенное наличие никеля увеличивает порог хладноломкости. Также на это значение оказывает влияние молибден.

Мелкозернистая структура, получаемая при высоком отпуске способствует увеличению показателя хладноломкости.

Зависимость порога хладноломкости от размера зерна

График показывает зависимость от размера зерна:

1 – размер зерна 0,002-0,01 мм;

Наличие серы и фосфора отрицательно влияют на формирование мелкозернистой структуры.

Неправильный выбор материала для изготовления изделий, работающих в условиях крайнего севера и заполярья не раз приводил к катастрофическим последствиям. Например, вал, изготовленный из ст. 40 и прошедший улучшение в умеренном климате, работает не один год. А на Чукотке при морозе больше 50°С он сломается в первые месяцы эксплуатации.

Производство стали

Новейшие технологии добычи металлов позволяют получать сталь. Она образуется путем соединения углерода с железом и разными гелирующими элементами (если есть такая необходимость). Способов ее выплавки существует несколько. Вот самые высокопродуктивные и современные:

- Электроплавильный. Суть метода ─ выплавление качественной легированной стали с помощью дуговых печей. Подобные агрегаты характеризуются тем, что металл в них плавится очень быстро. Кроме того, возможно получение стали и сплавов любого состава. Неметаллические включения, сера и фосфор содержатся в них в небольшом количестве. Использование данного способа пока ограничено из-за высокой стоимости электроэнергии.

- Конверторный. Основа процесса – это продувка кислородом жидкого металла, окисление чугуна и трансформирование его в сталь. Из преимуществ метода следует отметить высокую производительность, низкую себестоимость стали, компактность и простоту устройства конвертера.

Твердая цементация стали

При твердой цементации детали укладывают в ящик с карбюрозатором. Карбюрозатор – это науглераживающее вещество, обычно древесный уголь с различными добавками. При температуре 900-950 º кислород воздуха соединяется с углеродом древесного угля с образованием окиси углерода. При соприкосновении с железом оксиь углерода разлагается на углекислый газ и атомарный углерод, который и поглощается поверхностью детали. Твердая цементация применяется в мелкосерийном и единичном производстве, например, в сельских кузницах.

Диффузия азота и углерода в поверхностный слой стали

Насыщение поверхностного слоя изделия из стали азотом и углеродом, что и подразумевают под собой нитроцементация и цианирование, происходит за счет диффузии данных элементов во внутреннюю структуру стального сплава. В поверхностном диффузионном слое стального изделия при повышении температуры во время цианирования снижается количество азота, а количественное содержание углерода, наоборот, увеличивается.

Содержание углерода в диффузионном слое может увеличиваться непрерывно или только до определенного момента, а снижаться оно начинает только на последних этапах выполнения технологической операции. За счет такой особенности процесса диффузии углерода насыщение поверхностного слоя стального изделия данным элементом может фиксироваться при разных температурах выполнения цианирования. На степень насыщения большое влияние оказывают науглероживающие способности среды, в которой выполняется эта технологическая операция.

Температура цианирования влияет на глубину и состав нанесенного слоя

На параметры процесса совместной диффузии серьезно влияет азот, от которого, в частности, зависят:

- глубина слоя металла, на которую будет происходить диффузия углерода;

- степень насыщения такого слоя углеродом.

Между тем большое содержание азота в среде для цианирования может привести к тому, что диффузия углерода в структуру стали будет протекать недостаточно активно. Объясняется это тем, что азот, когда в рабочей среде для цианирования его содержится слишком много, способствует формированию на поверхности обрабатываемого изделия карбонитридных фаз или образований.

Процесс насыщения поверхностного слоя стального изделия азотом и углеродом при выполнении цианирования и нитроцементации протекает в две стадии, которые имеют мало общего, если сравнивать их кинетические показатели. Так, на первой стадии, которая может продолжаться от 60 до 180 минут, поверхностный слой изделия насыщается и азотом, и углеродом. На следующем этапе отдельные атомы азота, уже абсорбированные в структуру стали, могут десорбироваться, то есть перейти обратно в газовую фазу и выйти наружу через поверхность сплава. При протекании второй фазы цианирования наружный слой обрабатываемой стали продолжает насыщаться углеродом.

Установка для цианирования

Процесс уменьшения количества азота и увеличения содержания углерода в составе обрабатываемой стали, протекающий при увеличении температуры в ходе цианирования, имеет линейный характер. При этом такая линейность характерна лишь для верхнего слоя диффузионной зоны, в то время как в слоях стального изделия, располагающихся на большей глубине от его поверхности, она не наблюдается.

Характерной особенностью цианирования является то, что углерод проникает в обрабатываемое изделие на меньшую глубину, чем азот. Глубина проникновения этих элементов в структуру стали зависит преимущественно от микроструктуры обрабатываемого материала. Цианированные изделия небольшой толщины могут отличаться более высокой хрупкостью, если сравнивать их с деталями, обработанными по стандартной технологии цементации.

Прокаливаемость

Механические свойства элементов конструкции зависят от однородности структуры металла, которая напрямую зависит от сквозной прокаливаемости, минимального диаметра. Данный параметр характеризует образование более половины мартенсита. Так в таблице приведены некоторые показатели, при которых выдерживается критический диаметр.

| Марка стали | Проведение закалки при температуре, °С | Критический диаметр, мм | |

| Среда интенсивного охлаждения | |||

| вода | масло | ||

| 45 | 840…850 | до 9 | до 25 |

| 45Г2 | 840…850 | до 18 | до 34 |

| 40ХН2МА | 840…850 | до 110 | до 142 |

| 38Х2МФА | 930 | до 72 | до 86 |

Как показывает практика, на прокаливаемость большое влияние оказывают легирующие элементы. Особенно это заметно при наличии никеля. Его присутствие позволяет закаливать детали большого диаметра. Так из стали 40ХН2МА можно выточить и подвергнуть термообработке ответственную деталь диаметром свыше 100 мм с сохранением приданных свойств по всему объему.

Типы азотируемых сталей

Обработке по технологии азотирования могут подвергаться как углеродистые, так и легированные стали, характеризующихся содержанием углерода в пределах 0,3–0,5%. Максимального эффекта при использовании такой технологической операции удается добиться в том случае, если ей подвергаются стали, в химический состав которых входят легирующие элементы, формирующие твердые и термостойкие нитриды. К таким элементам, в частности, относятся молибден, алюминий, хром и другие металлы, обладающие подобными характеристиками. Стали, содержащие молибден, не подвержены такому негативному явлению, как отпускная хрупкость, которая возникает при медленном остывании стального изделия. После азотирования стали различных марок приобретают следующую твердость:

Твердость сталей после азотирования

Легирующие элементы, находящиеся в химическом составе стали, увеличивают твердость азотированного слоя, но вместе с тем уменьшают его толщину. Наиболее активно на толщину азотируемого слоя оказывают влияние такие химические элементы, как вольфрам, молибден, хром и никель.

38Х2МЮА

Это сталь, которая после азотирования отличается высокой твердостью наружной поверхности. Алюминий, содержащийся в химическом составе такой стали, снижает деформационную стойкость изделия, но в то же время способствует повышению твердости и износостойкости его наружной поверхности. Исключение алюминия из химического состава стали позволяет создавать из нее изделия более сложной конфигурации.

40Х, 40ХФА

Данные легированные стали используются для изготовления деталей, применяемых в области станкостроения.

30Х3М, 38ХГМ, 38ХНМФА, 38ХН3МА

Эти стали служат для производства изделий, подвергающихся в процессе своей эксплуатации частым циклическим нагрузкам на изгиб.

30Х3МФ1

Из данного стального сплава изготавливаются изделия, к точности геометрических параметров которых предъявляются высокие требования. Для придания более высокой твердости деталям из данной стали (это преимущественно детали топливного оборудования) в ее химический состав могут добавлять кремний.

Характеристики некоторых сталей после азотирования

Наиболее широкое применение легированные стали нашли в машиностроении.

Легированные конструкционные стали маркируют цифрами и буквами. Двухзначные цифры, приводимые в начале марки, указывают среднее содержание углерода в сотых долях процента, буквы справа от цифры обозначают легирующий элемент. Пример, сталь 12Х2Н4А содержит 0.12% С, 2% Cr, 4% Ni и относится к высококачественным, на что указывает в конце марки буква ²А².

Конструкционные цементируемые (нитроцементуемые) легированные стали

Для изготовления деталей, упрочняемых цементацией, применяют низкоуглеродистые (0.15-0.25% С) стали. Содержание легирующих элементов в сталях не должно быть слишком высоким, но должно обеспечить требуемую прокаливаемость поверхностного слоя и сердцевины.

Хромистые стали

15Х, 20Х предназначены для изготовления небольших изделий простой формы, цементируемых на глубину 1.0-1.5мм. Хромистые стали по сравнению с углеродистыми обладают более высокими прочностными свойствами при некоторой меньшей пластичности в сердцевине и лучшей прочности в цементируемом слое., чувствительна к перегреву, прокаливаемость невелика.

Сталь 20Х — sв=800МПа, s0.2=650МПа, d=11%, y=40%.

Хромованадиевые стали

. Легирование хромистой стали ванадием (0.1-0.2%) улучшает механические свойства (сталь 20ХФ). Кроме того, хромованадиевые стали менее склонны к перегреву. Используют только для изготовления сравнительно небольших деталей.

Хромоникелевые стали

применяются для крупных деталей ответственного значения, испытывающих при эксплуатации значительные динамические нагрузки. Повышенная прочность, пластичность и вязкость сердцевины и цементированного слоя. Стали малочувствительны к перегреву при длительной цементации и не склонны к перенасыщению поверхностных слоев углеродом

Сталь 12Х2Н4А — sв=1150МПа, s0.2=950МПа, d=10%, y=50%.

Хромомарганцевые стали

применяют во многих случаях вместо дорогих хромоникелевых. Однако они менее устойчивы к перегреву и имеют меньшую вязкость по сравнению с хромоникелевыми.

В автомобильной и тракторной промышленности, в станкостроении применяют стали 18ХГТ и 25ХГТ.

Сталь 25ХГМ — sв=1200МПв, s0.2=1100МПа, d=10%, y=45%.

Хромомарганцевоникелевые стали.

Повышение прокаливаемости и прочности хромомарганцевых сталей достигается дополнительным легированием их никелем.

На ВАЗе широко применяют стали 20ХГНМ, 19ХГН и 14ХГН.

После цементации эти стали имеют высокие механические свойства.

Сталь 15ХГН2ТА — sв=950МПа, s0.2=750МПа, d=11%, y=55%.

Стали, легированные бором

. Бор увеличивает прокаливаемость стали, делает сталь чувствительной к перегреву.

В промышленности для деталей, работающих в условиях износа при трении, применяют сталь 20ХГР, а также сталь 20ХГНР.

Сталь 20ХГНР — sв=1300МПа, s0.2=1200МПа, d=10%, y=09%.

Конструкционные (машиностроительные) улучшаемые легированные стали

Стали имеют высокий предел текучести, малую чувствительность к концентраторам напряжений, в изделиях, работающих при многократном приложении нагрузок, высокий предел выносливости и достаточный запас вязкости. Кроме того, улучшаемые стали обладают хорошей прокаливаемостью и малой чувствительностью к отпускной хрупкости.

При полной прокаливаемости сталь имеет лучшие механические свойства, особенно сопротивление хрупкому разрушению — низкий порог хладноломкости, высокое значение работы развития трещины КСТ и вязкость разрушения К1с.

Хромистые стали

30Х, 38ХА, 40Х и 50Х применяют для средненагруженных деталей небольших размеров. С увеличением содержания углерода возрастает прочность, но снижаются пластичность и вязкость. Прокаливаемость хромистых сталей невелика.

Сталь 30Х — sв=900МПа, s0.2=700МПа, d=12%, y=45%.

Хромомарганцевые стали

. Совместное легирование хромом (0.9-1.2%) и марганцем (0.9-1.2%) позволяет получить стали с достаточно высокой прочностью и прокаливаемостью (40ХГНМ ). Однако хромомарганцевые стали имеют пониженную вязкость, повышенный порог хладноломкости (от 20 до -60°С), склонность к отпускной хрупкости и росту зерна аустенита при нагреве.

Сталь 40ХГТР — sв=1000МПа, s0.2=800МПа, d=11%, y=45%.

Хромокремнемарганцевые стали.

Высоким комплексом свойств обладают хромокремнемарганцевые стали (хромансил). Стали 20ХГСА, 25ХГСА и 30ХГС обладают высокой прочностью и хорошей свариваемостью. Стали хромансил применяют также в виде листов и труб для ответственных сварных конструкций (самолетостроение). Стали хромансил склонны к обратимой отпускной хрупкости и обезуглероживанию при нагреве.

Сталь 30ХГС — sв=1100МПа, s0.2=850МПа, d=10%, y=45%.

Хромоникелевые стали

обладают высокой прокаливаемостью, хорошей прочностью и вязкостью. Они применяются для изготовления крупных изделий сложной конфигурации, работающих при динамических и вибрационных нагрузках.

Сталь 40ХН — sв=1000МПа, s0.2=800МПа, d=11%, y=45%.

Хромоникелемолибденовые стали.

Хромоникелевые стали обладают склонностью к обратимой отпускной хрупкостью, для устранения которой многие детали небольших размеров из этих сталей охлаждают после высокого отпуска в масле, а более крупные детали в воде для устранения этого дефекта стали дополнительно легируют молибденом (40ХН2МА) или вольфрамом.

Сталь 40ХН2МА — sв=1100МПа, s0.2=950МПа, d=12%, y=50%.

Хромоникелемолибденованадиевые стали обладают высокой прочностью, пластичностью и вязкостью и низким порогом хладноломкости. Этому способствует высокое содержание никеля. Недостатками сталей являются трудность их обработки резанием и большая склонность к образованию флокенов. Стали применяют для изготовления наиболее ответственных деталей турбин и компрессорных машин.

Сталь 38ХН3МФА — sв=1200МПа, s0.2=1100МПа, d=12%, y=50%.

Россия, ГОСТ

| США, AISI, ASTM, ASME | Евронормы, En,DIN, WNr | Области применения | |

| Конструкционная легированная сталь(хромистая группа) | |||

| 15Х | 5120 | Втулки, пальцы, шестерни, валики, толкатели, обоймы, гильзы, диски, плунжеры, рычаги и другие цементуемые детали, к которым предъявляются требования высокой поверхностной твердости при невысокой прочности сердцевины, детали, работающие в условиях износа при трении. | |

| 15ХА | |||

| 20Х | |||

| 30Х | 5130 | Крепежные детали для работы при температурах не выше 400 град. | |

| 30ХРА | Оси, валики, рычаги, болты, гайки и другие некрупные детали, а также зубчатые колеса, валы и нагруженные шпильки | ||

| 35Х | 5130, 5132 | 34Cr4, 1.7033 | Оси, валы, шестерни, кольцевые рельсы и другие улучшаемые детали. |

| 38ХА | Применяется: для изготовления горячекатаного толстолистового проката; червяков и деталей червячных пар, зубчатых колес, шестерней, валов, осей, ответственных болтов, специального крепежа и других улучшаемых деталей; цельнокатаных колец различного назначения. | ||

| 40Х | 5140 | 41Cr4, 42Cr4, 1.7045 | Оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, губчатые венцы, болты, полуоси, втулки и другие улучшаемые детали повышенной прочности. |

| 45Х | 5145 | Шестерни, оси, болты, шатуны, шпиндели, установочные винты, крупные зубчатые колеса, редукторные валы, упорные кольца, валки горячей прокатки и другие улучшаемые детали, к которым предъявляются требования повышенной твердости, износостойкости, прочности и работающие при незначительных ударных нагрузках. | |

| 50Х | 5045, 5147 | 46Cr2, 1.7006 | |

| Конструкционная легированная сталь(марганцовистая группа) | |||

| 15Г | A414 Gr F,G,A 515 Gr70,A516 Gr70, С16 Е, 1016 | 17Mn4, 1.0481, 1.1148, | После улучшения — заклепки ответственного назначения; после цементации или цианирования — поршневые пальцы, фрикционные диски, пальцы рессор, кулачковые валики, болты, гайки, винты, шестерни, червяки и другие детали с высокой твердостью и износостойкостью поверхности; без термообработки — сварные подмоторные рамы, башмаки, косынки, штуцера, втулки. |

| 20Г | 20Mn5, 1.1133 | ||

| 25Г | 1025,A 108 1025,A 510 1025,A 512 1025,A 513 1025,A 576 1025 | GS-Ck 25 | |

| 30Г | 1330 | 28Mn6, 1.1170 | Улучшаемые детали, к которым предъявляются требования невысокой прочности: тяги, оси, серьги, траверсы, рычаги, муфты, валы, звездочки, цилиндры, диски, шпиндели, соединительные муфты паровых турбин, болты, гайки, винты и другие детали |

| 35Г | 36Mn5 | ||

| 40Г, 40ГР | оси, коленчатые валы, шестерни, штоки, бандажи, детали арматуры, шатуны, звездочки, распределительные валики, головки плунжеров и другие детали, к которым предъявляются требования повышенной прочности. | ||

| 45Г | 1045, A 108 1045, A 29 1045, A 311 1045, A 576 1045, SA-29 1045, SA-311 1045 | C45E,Ck 45,GS-Ck 45 | коленчатые валы, шатуны, оси, карданные валы, тормозные рычаги, диски трения, зубчатые колеса, шлицевые и шестеренные валы, анкерные болты. |

| 50Г | диски трения, валы, шестерни, шлицевые валы, шатуны, распределительные валики, втулки подшипников, кривошипы, шпиндели, ободы маховиков, коленвалы дизелей и газовых двигателей и другие детали, к которым предъявляются требования повышенной прочности и износостойкости. | ||

| 10Г2 | крепежные и другие детали, работающие при температуре от -70 °С под давлением. | ||

| 30Г2 | коленчатые валы, полуоси, цапфы, рычаги сцепления, вилки переключения передач, фланцы | ||

| 35Г2 | валы, полуоси, цапфы, рычаги сцепления, вилки, фланцы, коленчатые валы, шатуны, болты, кольца, кожухи, шестерни и другие детали, применяемые в различных отраслях машиностроения, к которым предъявляются требования повышенной износостойкости. | ||

| 40Г2 | |||

| 45Г2 | 46Mn7, 1.0912 | валы-шестерни, коленчатые и карданные валы, полуоси, червяки, крышки шатунов, шатуны, звенья конвейерных цепей и другие крупногабаритные средненагруженные детали. | |

| 50Г2 | шестерни, диски трения, шестеренные валы и другие детали, работающие на истирание. | ||

| 47ГТ | полуоси автомобилей. | ||

| Конструкционная легированная сталь(хромомарганцовая группа) | |||

| 18ХГ | 5115, 5120 | 16MnCr5, 1.7131 | для цементуемых деталей небольших сечений, работающих на трение |

| 18ХГТ | улучшаемые или цементуемые детали ответственного назначения, от которых требуется повышенная прочность и вязкость сердцевины, а также высокая поверхностная твердость, работающие под действием ударных нагрузок. | ||

| 20ХГР | |||

| 27ХГР | 30MnB4, 1.5526 | детали ответственного назначения: кулачки шарнира переднего ведущего моста, зубчатые колеса и др. | |

| 25ХГТ | нагруженные зубчатые колеса и другие детали, твердость которых более НRСэ 59. | ||

| 30ХГТ | улучшаемые и цементуемые детали, от которых требуется высокая прочность, вязкая сердцевина и высокая поверхностная твердость, работающие при больших скоростях и повышенных удельных давлениях под действием ударных нагрузок. | ||

| 40ХГТР | валы, кулаки, звездочки, оси, рычаги, работающие в условиях трения и повышенных нагрузок в автотракторном и сельскохозяйственном машиностроении | ||

| 25ХГМ | 4120 | 18CrMo4, 1.7243 | зубчатые колеса коробки передач |

| 38ХГМ | 4140 | 42CrMo4, 1.7225 | |

| Конструкционная легированная сталь(хромокремнистая группа) | |||

| 33ХС | Валы, шестерни, муфты, пальцы и другие улучшаемые детали небольших размеров, к которым предъявляются требования высокой прочности, упругости, износостойкости. | ||

| 38ХС | |||

| 40ХС | |||

| Конструкционная легированная сталь (хромомолибденовая, хромованадиевая и хромомолибденованадиевая группы) | |||

| 15ХМ | A 182 grade F12, A213 Grade T12, A 335 Grade P12 | 13CrMo4-4, 1.7335 | Сортовые заготовки, поковки, трубы для перегревателей, паропроводов, коллекторов, фланцы, длительно работающие при температурах до 500 град. |

| 15ХФ | Для некрупных деталей, подвергаемых цементации и закалке с низким отпуском (зубчатые колеса, поршневые пальцы, распределительные валики, плунжеры, копиры) | ||

| 20ХМ | |||

| 30ХМ, 30ХМА | 4130 | 25CrMo4,34CrMo4, GS-34CrMo4, 1.7218 | Поковки общего назначения, валы, роторы и диски паровых турбин, фланцы, крепежные детали с рабочей температурой до 450 град., сортовые заготовк.Теплостойкая сталь. |

| 35ХМ | Валы, шестерни, шпиндели, шпильки, фланцы, диски, покрышки, штоки и другие ответственные детали, работающие в условиях больших нагрузок и скоростей при температуре до 450-500 °С. Теплостойкая сталь. | ||

| 38ХМ,38ХМА | 4140,4142 | 1.7223,1.7225,41CrMo4,42CrMo4 | Для изготовления ответственных деталей турбин и компрессоров, работающих при температуре до 400 град.С . Теплостойкая сталь. |

| 38Х2МЮА(38ХМЮА) | Штоки клапанов паровых турбин, работющие при температуре до 450 °С, гильзы цилиндров двигателей внутреннего сгорания, иглы форсунок, тарелки букс, распылители, пальцы, плунжеры, распределительные валики, шестерни, валы, втулки и другие детали .Для сварных конструкций не применяется, теплоустойчива до 500°С. | ||

| 30Х3МФ | 31CrMoV9V, 1.8519 | Детали судовых дизелей и др. детали, которые должны обладать износостойкостью при высоких давлениях;сталь подвергается азотированию, теплоустойчива до 450 град.С | |

| 40ХМФА | Изготовление шлицевых валов, щеток, шатунов, крепежных деталей трубопроводов, работающих при температурах до +400 °С | ||

| 40ХФА | В улучшенном состоянии-шлицевые валы, штоки, установочные винты, траверсы, валы экскаваторов и другие детали, работающие при температуре до 400 °С; после закалки и низкого отпуска — червячные валы и другие детали повышенной износостойкости. | ||

| Конструкционная легированная сталь (никельмолибденовая и хромоникельмолибденовая группы) | |||

| 15Н2М(15НМ) | 4615 | Зубчатые венцы, зубчатые колеса, пальцы и другие ответственные детали, работающие в условиях ударных и знакопеременных нагрузок | |

| 20Н2М(20НМ) | 4621 | то же | |

| 20ХН2М(20ХНМ) | Шестерни, полуоси, сателлиты, кулачки, шарниры и другие детали. | ||

| 18Х2Н4МА(18Х2Н4ВА) | Для изготовления ответственных деталей, к которым предъявляются требования высокой прочности, вязкости и износостойкости, а также для деталей, которые подвергаются высоким вибрационным и динамическим нагрузкам после проведения цементации и улучшения; деталей трубопроводов с закалкой в масло и отпуском в масло или на воздухе; бесшовных труб для авиационной техники; клапанов впуска, болтов, шпилек и других ответственных деталей, работающих в коррозионной среде при повышенных температурах (+300-400 °С). Сталь может применяться при температуре от -70 °С до +450 °С. | ||

| 25Х2Н4МА(25Х2Н4ВА) | Крупногабаритные шатуны, муфты и другие детали большой вязкости и прокаливаемости | ||

| 30ХН2МА(30ХНМА) | Коленчатые валы, шатуны, ответственные болты, шпильки, диски, звездочки и другие ответственные детали, работающие в сложных условиях нагружения при нормальных, пониженных и повышенных температурах | ||

| 38ХН3МА(38ХН3ВА) | Валы, оси, шестерни и другие крупные особо ответственные детали. | ||

| 38Х2Н2МА(38ХНМА) | 4330 | 34CrNiMo6, 1.6582 | Для изготовления валов, шатунов, болтов, шпилек, колец турбогенераторов и других крупных особо ответственных тяжелонагруженных деталей сложной конфигурации, применяемых в улучшенном состоянии; для изготовления труб центробежнолитых, предназначенных для изготовления змеевиков трубчатых печей установок производства аммиака, водорода, этилена, сероуглерода и др., работающих в интервале температур 760-1060 °С и давлении до 3,92 МПа (40 кгс/см2); колец цельнокатаных различного назначения |

| 40ХН2МА(40ХНМА) | 4340, 9840 | 40NiCrMo6, 1.6565,36 CrNiMo4 | В промышленности для производства клапанов, цельнокатаных колец, коленчатых валов, шатунов, крышек шатунов, ответственных болтов и других крепежных деталей, специального крепежа, шестерней, кулачковых муфт, дисков и других тяжелонагруженных деталей; для изготовления валков для холодной прокатки металлов; для производства деталей трубопроводной арматуры; деталей авиастроения (валов ротора, коленчатых валов, валов редуктора, шатунов двигателя воздушного охлаждения, ответственных болтов, шпилек, деталей винта, массивных и силовых деталей РД), работающих при температуре до +500°. |

| 40Х2Н2МА(40Х1НВА) | 4340 SA-29 Grade 4340 | 40 NiCrMo 6 | Крупные изделия: валы, диски, редукторные шестерни, а также крепежные детали. |

| Конструкционная легированная сталь (хромоникелевая и хромоникелевая с бором группы сталей) | |||

| 12ХН | Шестерни, втулки, пальцы, детали крепежа и другие детали, от которых требуется повышенная вязкость и умеренная прокаливаемость. | ||

| 20ХН | то же | ||

| 40ХН | Оси, валы, шатуны, зубчатые колеса, валы экскаваторов, муфты, валы-шестерни, шпиндели, болты, рычаги, штоки, цилиндры и другие ответственные нагруженные детали, подвергающиеся вибрационным и динами ческим нагрузкам, к которым предъявляются требования повышенной прочности и вязкости. Валки рельсобалочных и крупносортных станов для горячей прокатки металла. | ||

| 45ХН | Коленчатые валы, шатуны, шестерни, шпиндели, муфты, болты и другие ответственные детали. | ||

| 50ХН | Валки для горячей прокатки, валы-шестерни, зубчатые колеса, бандажи, коленчатые валы, шатуны, болты, выпускные клапаны и другие крупные ответственные детали. | ||

| 20ХНР | Зубчатые колеса, валы-шестерни, червяки, кулачковые муфты, валики, пальцы, втулки и другие нагруженные крупные детали, работающие в условиях ударных нагрузок. | ||

| 12ХН2 | Шестерни, валы, червяки, кулачковые муфты, поршневые пальцы и другие цементуемые детали, к которым предъявляются требования высокой прочности, пластичности и вязкости сердцевины и высокой поверхностной твердости, работающие под действием ударных нагрузок и при отрицательных температурах. | ||

| 12ХН3А | 14NiCr10, 1.5732 | Для изготовления таких деталей, как: шестерни, валы, кулачковые муфты, червяки поршневые пальцы и прочие цементируемые детали, к которым предъявляются требования высокой прочности, пластичности и вязкости сердцевины и высокой поверхностной твердости .Прокат из стали 12хн3а является основой для деталей, работающих под действием высоких ударных нагрузок либо при отрицательных температурах до -100 °С. Кроме этого сталь 12XH3A применяется для изготовления горячекатаного толстолистового проката, биметаллических бесшовных труб для судостроения с наружным слоем из стали и внутренним слоем из меди. Трудносвариваемая с подогревом и последующей термообработкой | |

| 20ХН3А | Шестерни, валы, втулки, силовые шпильки, болты, муфты, червяки и другие цементуемые детали, к которым предъявляются требования высокой прочности, пластичности и вязкости сердцевины и высокой поверхностной твердости, работающие под действием ударных нагрузок и при отрицательных температурах. | ||

| 30ХН3А | Венцы ведомых колес тяговых зубчатых передач электропоездов, шестерни и другие улучшаемые детали. Может применяться при температуре -80 °С (толщина стенки не более 100 мм). | ||

| 12Х2Н4А(ЭИ83) | Е3310 | Зубчатые колеса, валы, ролики, поршневые пальцы и другие крупные особо ответственные цементируемые детали, к которым предъявляются требования высокой прочности, пластичности и вязкости сердцевины и поверхностной твердости, работающие под действием ударных нагрузок или при отрицательных температурах до -120 °С . | |

| 20Х2Н4А | Шестерни, вал-шестерни, пальцы и другие цементуемые особо ответственные высоконагруженные детали, к которым предъявляются требования высокой прочности, пластичности и вязкости сердцевины и высокой поверхностной твердости, работающие под действием ударных нагрузок или при отрицательных температурах. | ||

| Конструкционная легированная сталь (хромокремнемарганцовая и хромокремнемарганцовоникелевая группы сталей в т.ч. дополнительно легированные титаном, молибденом и бором) | |||

| 14ХГН, 19ХГН | 1.5714, 16NiCr4 | ||

| 15ХГН2ТА(15ХГНТА) | Зубчатые венцы, шатуны, зубчатые колеса и т.д. | ||

| 20ХГНМ | Изготовление ответственных деталей в цементованном и улучшенном состоянии, к которым предъявляются требования высокой прочности, вязкости и износостойкости; деталей, подвергающихся высоким вибрационным и динамическим нагрузкам. | ||

| 20ХГНР | Зубчатые колеса, вал-шестерни, червяки, кулачковые муфты, валики, втулки и другие ответственные детали, работающие в условиях ударных нагрузок. | ||

| 20ХГНТР | Крестовины кардана автомобилей | ||

| 20ХГСА | Ходовые винты, оси, валы, червяки и другие детали, работающие в условиях износа и при знакопеременных нагрузках при температурах до 200 °С. | ||

| 25ХГНМА(25ХГНМ) | Производство проката, применяемого для изготовления деталей буровых долот, деталей экскаваторов, специального крепежа, валов, осей, зубчатых колес и других ответственных деталей горно-металлургического и нефтедобывающего оборудования, к которым предъявляются требования повышенной прочности. | ||

| 25ХГНМТ | Изготовления деталей приборов работающих на трение; деталей вспомогательных узлов машин и приспособлений. | ||

| 25ХГСА | Ответственные сварные и штампованные детали, применяемые в улучшенном состоянии: ходовые винты, оси, валы, червяки, шатуны, коленчатые валы, штоки и другие детали. | ||

| 30ХГСА, 30ХГС | Различные улучшаемые детали: валы, оси, зубчатые колеса, фланцы, корпуса обшивки, лопатки компрессорных машин, работающие при температуре до 200°С, рычаги, толкатели, ответственные сварные конструкции, работающие при знакопеременных нагрузках, крепежные детали, работающие при низких температурах. | ||

| 30ХГСН2А(30ХГСНА) | Шестерни, фланцы, кулачки, пальцы, валики, оси, шпильки и другие ответственные тяжелонагруженные детали. | ||

| 35ХГСА | Фланцы, кулачки, пальцы, валики, рычаги, оси, детали сварных конструкций и другие улучшаемые детали сложной конфигурации, работающие в условиях знакопеременных нагрузок. | ||

| 38ХГН | Детали экскаваторов, крепеж, валы, оси, зубчатые колеса, серьги и другие ответственные детали, к которым предъявляются требования повышенной прочности. | ||

| 40ХГНМ | Изготовление трущихся деталей приборов; деталей вспомогательных узлов машин и приспособлений; деталей шасси автомобилей (кулак поворотный, корпус подшипника ступицы). | ||

| Конструкционная легированная сталь (хромоникельмолибденованадиевая и хромоникельванадиевая группы сталей) | |||

| 20ХН4ФА | Клапаны впуска, болты, шпильки и другие ответственные детали, работающие в коррозионной среде при повышенных температурах (300- 400 °С). | ||

| 30ХН2МФА(30ХН2ВФА) | Валы, цельнокованые роторы, диски, детали редукторов, болты, шпильки и другие ответственные детали турбин и компрессорных машин, работающие при повышенных температурах. | ||

| 36Х2Н2МФА(36ХН1МФА) | Для крупных ответственных деталей-дисков, крепежных болтов и т. д. | ||

| 38ХН3МФА | Изготовления колец турбогенераторов и наиболее ответственных тяжелонагруженных деталей, работающих при температурах до +400 °С; тяжелонагруженных деталей трубопроводной арматуры; кованых заготовок деталей к роторам трубогенераторов. | ||

| 45ХН2МФА(45ХНМФА) | Торсионные валы, коробки передач и другие нагруженные детали, работающие при скручивающих повторно-переменных нагрузках и испытывающие динамические нагрузки. | ||

Хромоникелемолибденованадиевые стали

Кроме молибдена, добавляют ванадий, который способствует получению мелкозернистой структуры. Стали марок 38ХН3МФ и 36Х2Н2МФА применяют для деталей больших сечений (1000…1500 мм и более). В сердцевине после закалки образуется бейнит, а после отпуска — сорбит. Стали обладают высокой прочностью, пластичностью и вязкостью, низким порогом хладноломкости. Молибден, присутствующий в стали, повышает ее теплостойкость. Эти стали можно использовать при температурах 400…450 С при изготовлении наиболее ответственных деталей турбин, компрессоров, для которых требуется материал особой прочности в крупных сечениях (поковки валов и цельнокованных роторов турбин, валы высоконапряженных турбовоздуходувных машин, детали редукторов и т.д.).

Пружинно — рессорные стали >Дальше >

Хромистые стали

Для средненагруженных деталей небольших размеров применяют хромистые стали марок 30Х, 38Х, 40Х, 50Х. С увеличением содержания углерода возрастает прочность, но снижается пластичность и вязкость.

Прокаливаемость сталей невелика и для ее увеличения легируется бором (0,002…0,005%). Критический диаметр стали 35ХР при закалке в воде составляет 30…45 мм, а в масле 20…30 мм.

Введение 0,1…0,2 % ванадия (40ХФА) повышает механические свойства хромистых сталей, главным образом вязкость, вследствие лучшего раскисления и измельчения зерна без увеличения прокаливаемости. Эти стали применяют для изделий, работающих при повышенных динамических нагрузках. Значение механических свойств некоторых улучшаемых сталей после термообработки приведены в таблице 10.

Улучшаемые стали

Улучшаемые стали — это конструкционные материалы:

- углеродистые;

- малолегированные;

- среднелегированные.

| I | II | III |

| Углеродистые | малолегированные | среднелегированные |

| ГОСТ 1050-82 | ГОСТ 4543-71 | ГОСТ 4543-71 |

| 30-60 | Морганцовистые 30Г-65Г, хромистые 30Х-40Х | 38Х2МЮА и другие, но с содержанием углерода не больше 0,4% |

| Хроммолибденовые 30ХМ-40ХМ, 50Г2 | ||

| Многокомпонентные 30-40ХГСА, 30-40ХМФА | 45ХН2МФА |

Легированные стали можно разделить на пару категорий:

- хромистые;

- хромомарганцевые (хромансиль);

- никелесодержащие;

- с добавкой вольфрама и молибдена.

Особо стоит отметь плохую свариваемость улучшаемых металлов. Она выполняется при воплощении отдельных мер, сохраняющих требуемые характеристики.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Улучшаемые легированные стали (ГОСТ 4543-71)

Это среднеуглеродистые (0,25-0,6% С) и низколегированные стали. Для обеспечения необходимых свойств (прочности, пластичности, вязкости) эти стали (табл. 5) термически улучшают (см. главу 5), подвергая закалке и высокому отпуску (500-600°С).

Таблица 5. Улучшаемые легированные стали

Сталь марки 45: применение

Сталь 45 марки широко используется в промышленности, в частности, она идет на изготовление валов (распределительных и коленчатых), шестерней, блиндажей, шпинделей, кулачков, цилиндров и т.п. 45-й металл позволяет получать нормализованные, улучшаемые поверхности, для которых характерна повышенная прочность. При необходимости на порядок улучшить характеристики готовых изделий технологи применяют металл марки 45, легированный хромом – 45х (доля хрома 0,8-1,1%), или литейную сталь 45л.

Сталь 45 считается материалом трудносвариваемым, однако ему не свойственна отпускная хрупкость. Это достаточно весомый фактор при создании конструкций сложных форм и конфигураций. Сварка данного металла производится 2 способами: КТС и РДС.

Механические свойства после улучшения

Для некоторых, наиболее употребительных марок сведены в таблицу:

| Материал | Предел прочности, МПа | Предел пластичности, МПа | Относительное удлинение, % | Ударная вязкость, МДж/м2 | Диапазон хладноломкости, 0С |

| 45 | 610 | 370 | 16 | 0,5 | 0…-75 |

| 40Х | 1000 | 800 | 9 | 0,4 | -20…-60 |

| 30ХГСА | 1100 | 850 | 10 | 0,5 | -20…-60 |

| 40ХН | 1000 | 800 | 11 | 0,7 | -30…-100 |

| 40ХН2МА | 1100 | 950 | 12 | 0,8 | -40…-120 |

Хромоникелевые стали

Обладают высокой прокаливаемостью, прочностью, хорошей вязкостью. Применяются для изготовления крупных изделий сложной конфигурации, работающих при вибрационных и динамических нагрузках. Никель, особенно в сочетании с молибденом, сильно снижает порог хладноломкости. Чем выше содержание никеля, тем ниже допустимая температура применения стали и выше ее сопротивления хрупкому разрушению. Рекомендуется вводить до 3 % Ni. При большем содержании получается много остаточного аустенита. Для тяжелонагруженных деталей с диаметром сечения до 70 мм используют стали марок 40ХН, 45ХН, 50ХН.

Хромомарганцевые стали

Совместное легирование сталей хромом (0,9…1,2 %) и марганцем (0,9…1,2 %) позволяет получить достаточно высокую прочность и прокаливаемость (например, 40ХГ), однако они имеют пониженную вязкость, пониженный порог хладноломкости (от 20 0 С до минус 60 0 С). Введение титана снижает склонность к перегреву, а добавление бора увеличивает прокаливаемость.

Таблица 10 — Механические свойства некоторых легированных улучшаемых сталей

| Марка стали | Прокаливается диаметр, мм | sigmaв, МПа | sigma0,2, МПа | d, % | y, % | KCU, МДж/м 2 |

| 30X 40X 40XФА 40ХГТР 30ХГС 40ХН 30ХН3А 40ХН2МА 36Х2Н2МФА 38ХН3МФА | 25-35 25-35 25-35 50-75 50-75 50-75 75-100 75-100 более 100 более100 | 900 1000 900 1000 1100 1000 1000 1100 1200 1200 | 700 800 750 800 850 800 800 950 1100 1100 | 12 10 10 11 10 11 10 12 12 12 | 45 45 50 45 45 45 50 50 50 50 | 0,7 0,6 0,9 0,8 0,4 0,7 0,8 0,8 0,8 0,8 |

Виды обработки стали: отжиг

Отжиг – это один из способов высокотемпературной обработки стали, с которым отлично справится установка ТВЧ. В основе его принципа лежит нагрев металла до заданной температуры, выдержка, а затем медленное охлаждение. Производится отжиг стали для того, чтобы выровнять структуру металла, улучшить пластичность, а также уменьшить напряжение металла, если перед отжигом производились какие-либо другие процессы термической обработки. Отжиг, как и другие виды термообработки стали, подразделяется на подтипы:

- Отжиг первого рода. Во время произведения данного вида термической обработки не происходит перекристаллизация, называемая фазовыми превращениями. Если данные превращения и произведутся, то на итоговые результаты вовсе не скажутся. Производиться отжиг первого рода может при температуре, которая будет ниже или выше температуры фазовых превращений.

- Диффузионный отжиг. По-другому называется гомогенизацией. Во время произведения данного вида отжига происходит длительная выдержка изделия в среде, имеющей температуру выше 950 градусов. Диффузионный отжиг позволяет устранить или уменьшить химическую неоднородность стали, которая негативно сказывается на металле, снижая его пластичность и повышая хрупкость. Время выдержки изделия при произведении гомогенизации определятся исходя из параметров и марки стали, однако колеблется в пределах 50-100 часов.

- Отжиг второго рода. Во время произведения отжига второго рода сталь нагревается до температуры, которая будет выше точек АС1 или АС3 (смотрите изображение 1), затем происходит выдержка и медленное охлаждение. В результате медленного охлаждения фазовые превращения внутри металла приводят к получению почти равновесного состояния структуры металла.

- Полный отжиг. Еще данный тип отжига называют высоким. Производится он при нагреве металла под температурой, которая будет на 30-50 градусов ниже, чем верхняя критическая точка АС3, также изделие выдерживается при этой температуре, а затем медленно охлаждается вместе с установкой. Полный отжиг позволяет произвести полную перекристаллизацию металла, получив перлитную структуру.

- Неполный отжиг. До термической обработки сталь имеет слишком высокую твердость и тяжело поддается обработке. Внутри структуры имеется напряжение металла. Неполный отжиг применяется для устранения этого недостатка в виде уменьшения твердости металла. При неполном отжиге сталь нагревают, придерживаясь интервала температур между точкам АС1 и АС3. После произведения неполного отжига металл полностью избавляется от внутреннего напряжения, а сталь становится более податливой.

- Сфероидизирующий отжиг. Высокоуглеродистая заэвтектоидная сталь, обладающая структурой пластинчатого перлита очень плохо поддается обработке при помощи режущих инструментов, поэтому должен быть произведен сфероидизирующий отжиг для изменения структуры на зернистый перлит. Для это металл нагревают ниже точки АС1, выдерживают при этой температуре несколько часов, а затем остужают. На изображении 2 вы можете заметить схему отжига на зернистый перлит.

- Изометрический отжиг. Производится для получения ферритно-перлитовой смеси из аустенита при постоянной температуре. Изометрический отжиг предусматривает нагрев стали на 30-50 градусов выше точек АС3 или АСm, выдержку при соблюдении этой температуры и дальнейшее охлаждение до температуры перлитного превращения, которая как правило равняется 620-680 градусов, а затем снова выдерживают до конечного превращения аустенита в перлит.

- Рекристализационный отжиг. По-другому называется разупрочняющим отжигом. Рекристализационный отжиг производится в отношении изделий, которые были подвержены наклепу металла, и кристаллическая решетка которых исказилась. Разупрочняющий отжиг производится при температуре ниже точки АС1, то есть 630-650 градусов.

- Светлый отжиг. Производится для того, чтобы сохранить блестящую и чистую поверхность стальных листов, лент, прутков и т.п.

Как видите, существует немало видов отжига, позволяющих добиться нужных изменений в структуре металла. Установка ТВЧ способна с высокой точностью и хорошим качеством производить отжиг стали, приводя ее структуру в нужное состояние.

Высокопрочные легированные стали

Улучшаемые и цементуемые стали после термической обработки дают прочность до σв=1300 МПа и вязкость до КС=0,8-1,0 МДж/м2. Для создания новых современных машин такой прочности недостаточно. Необходимы стали с пределами прочности σв=1500-2000 МПа. Для этих целей применяют комплексно-легированные и мартенситостареющие стали (табл. 6).

Таблца 6. Высокопрочные легированные стали

Примечания: 1) Показатели механических свойств в числителе – после закалки от 900°С и низкого отпуска при 250°С, в знаменателе – после изотермической закалки. 2) Показатели механических свойств для стали в состоянии после закалки на воздухе и последующего старения.

Комплексно-легированные стали – это среднеуглородистые (0,25-0,6% С) легированные стали, термоупрочняемые при низком отпуске или подвергающиеся термомеханической обработке (см. главу 5).

Мартенситостареющие стали – это новый класс высокопрочных легированных сталей на основе безуглеродистых (не более 0,03% С) сплавов железа с никелем, кобальтом, молибденом, титаном, хромом и другими элементами. Мартенситостареющие стали закаливают на воздухе от 800-860°С с последующим старением при 450-500°С.

Какая температура цианирования лучше

Важно учитывать многие факторы, которые будут влиять на эксплуатацию прибора. При низкотемпературном цианировании металл нагревается на минимальных показателях

Горячее цианирование предлагает использование ванн со средней температурой около 850 градусов.

В среднем цианирование занимает до 6 часов, поэтому первый результат видно достаточно быстро. На низких температурах происходит меньше деформации, поэтому изделия сохраняют свою геометрию и функциональность. В отдельных случаях бывает недостаточно низких температур, поэтому рекомендуется использование цианированных деталей горячим способом.

Оборудование и материалы

Для нагрева металла при термообработке используются 4 основных типа печей: — соляная электродная ванна — камерная печь — печь непрерывного горения — вакуумная печь

В качестве закалочных сред, в которых происходит охлаждение, используются жидкости (вода, минеральное масло, специальные водополимеры (Термат), растворы солей), воздух и газы (азот, аргон) и даже легкоплавкие металлы. Сам агрегат, где происходит охлаждение, называется закалочная ванна и представляет собой емкость, в которой происходит ламинарное перемешивание жидкости. Важной характеристикой закалочной ванны является качество удаления паровой рубашки.

Почему понадобилось улучшать свойства металлов?

Дело в том, что на сегодняшний основным способом придать стали (и другим металлам) полезные свойства вроде прочности, износостойкости и так далее является процесс под названием «легирование». Легирование — это, говоря простым языкаом, добавление в состав металлов дополнительных веществ (примесей) для изменения физических и химических свойств требуемого материала. Сегодня традиционные методы легирования, как сообщается, исчерпали свой технологический потенциал. Поэтому металлы все чаще подвергаются воздействию пучков заряженных частиц, потоков плазмы и лазерного излучения для того, чтобы добиться нужных результатов.

Ионная имплантация (ионное легирование) является одним из методов, позволяющих изменять элементный состав, микроструктуру и морфологию поверхностных слоев, определяющих такие свойства, как износостойкость, коррозионная стойкость, прочность и др. Томские ученые разработали новый метод ионной имплантации, который резко расширяет область применения метода в промышленности. По словам заведующего лабораторией высокоинтенсивной ионной имплантации Александра Рябчикова, им удалось экспериментально повысить износостойкость нержавеющей стали более, чем в сто раз.

Экспериментальная установка по увеличению прочности стали

Кроме того, данная технология позволяет изготавливать детали и изделия с необходимыми удельными поверхностными свойствами. Например, барьерный слой (то есть внешний слой изделия) образуется путем ионного легирования циркония титаном, что предотвращает проникновение кислорода. Это может быть использовано для увеличения срока службы и безопасности при эксплуатации, например, на атомных станциях и использовании таких металлов в ядерных реакторах.

Таким образом можно будет, как считают ученые, добиться более хороших результатов при создании высокопрочных и износостойких металлов. Полученные в лаборатории результаты подтверждают эту гипотезу. Созданные образцы стали имеют поверхностный слой глубиной в несколько сотен микрометров, в то время как другие методы ионного легирования позволяют получить глубину лишь в несколько десятков нанометров. Авторы подчеркивают, что применение новой технологии позволит изготавливать металлы с уникальными свойствами, что даст возможность в несколько десятков раз повысить качество выпускаемой продукции.

Примеры использования металлов и сплавов

Одним из самых распространенных материалов является алюминий и его сплавы. Этот металл применяют при изготовлении массы предметов домашнего обихода, зеркал, деталей для стрелкового оружия и даже при производстве топлива для запуска ракет. Небольшая удельная масса Al позволяет широко использовать алюминиевые сплавы для корпусов самолётов и различных машин.

Медь часто добавляется для повышении качества метизов, при изготовлении различных проволок, проводов и труб.

Болты, винты, шурупы, анкера и др. в основном делаются из латуни и бронзы, а струбцины, барашковые гайки и другие удерживающие элементы чаще всего можно встретить из легированной и конструкционной стали. Нержавеющая сталь находит применение в условиях повышенного образования коррозии, а чугун до сих пор успешно служит в производстве запорной арматуры и в металлопроизводстве.

Изделия из металлов и сплавов окружают нас повсюду. Ежедневно мы эксплуатируем металлические конструкции — здания, дороги, мосты, автомобили, общественный транспорт — даже не замечая этого. Поэтому так важно быть уверенными в качестве материалов и контролировать их твердость.

Выводы

Описанные выше современные достижения компаний, являющихся членами Института стали VDEh, касаются в основном повышения безопасности и стабильности процессов, улучшения качества стали, реализации модульного принципа организации производства, обеспечения производственной гибкости предприятий. Стратегия развития компаний в традиционном формате должна ставить целью дальнейшее укрепление их позиций на мировом рынке. В будущем литье тонких слябов останется чрезвычайно перспективной областью приложения научных и производственных усилий. Необходимо улучшать эту технологию и внедрять в повседневную производственную практику. Представляет большой интерес наблюдение за работой сооружаемых в настоящее время установок литья тонких полос и прямого непрерывного литья полос. Однако только будущие исследования позволят окончательно оценить экономиические преимущества этих процессов.

- Т. Болендер

- Р. Фандрих

- Х.А. Юнгблют

- Г. Кемпер

- Р. Мюллер

- Х.П. Нарцт

- Г. Ней

- Х. Шнитцер

Несмотря на продолжающийся мировой финансовый и экономический кризис, в ближайшие годы ожидается дальнейший рост производственных мощностей по непрерывному литью заготовок традиционного профиля – блюмов, слябов, сортовых и балочных. Одновременно получат дальнейшее развитие новые технологические процессы литья, такие, как литье тонких слябов и тонких полос. Все технологические процессы непрерывного литья характеризуются разными потенциальными возможностями с точки зрения соответствия требованиям заказчиков, качества продукции и производительности. Для того чтобы технология оставалась конкурентоспособной, она должна постоянно совершенствоваться. Исходя из этого, можно определить основные задачи, стоящие перед металлургией в будущем: производство сверхчистых сталей с отличной микроструктурой и высоким качеством поверхности; разработка новых марок сталей; стратегия бездефектной продукции; системы гарантированного качества в сочетании с высокой производительностью и хорошей производственной гибкостью.

- непрерывное литье,

- качество,

- микроструктура,

- сляб,

- полоса,

- кристаллизатор,

- оборудование,

- огнеупоры,

- производительность.

- Datenbank “Plantfacts” des Stahlinstituts VDEh, Düsseldorf; Stand: 30. Juni 2008.

- Ney, G.; Korte, E.; Richter, K.J.; Rüppel, R.: stahl u. eisen 125 (2005) Nr. 11, S. 51/62.

- Kemper, G.: Beitrag zur Reibung zwischen Strang und Kokille beim Knüppelstrangguss von Stahl, RWTH Aachen, 1991 (Dr.-lng.-Diss.).

- Hodnik, P.; Fürst, C.; Illie, S.; Etzelsdorfer, K.; Priemetshofer, C.: Operational results on casting 335 mm thickness slab on a bow-type caster at voestalpine Stahl Linz, Proc. 6. Europ. Conf. on Continuous Casting 2008, 3.–6. Juni 2008, Riccione, Italy.

- Kaiser, H..P.; Kemper, G.; Liebisch, K.-O.: New SlabbCasting Technologies at the Hüttenwerke Krupp Mannesmann GmbH Steel Plant, Proc. 4. Europ. Continuous Casting Conf. 2002, 14.–16. Okt. 2002, Birmingham, UK.

- Thome, R.; Ostheimer, V.; Ney, G.; Rüppel, F.; Girgensohn, A.; Plociennik, U.; Schmitz, W.; Geerkens,C.; Becker, M.: stahl u. eisen 127 (2007) Nr. 2, S. 43/30.

- Schueren, M.; Campbell, P.; Blejde, W.; Mahapatra, R.: Iron & Steel Techn. (2008) Nr. 7, S. 65/70.

- Fisher Jr., F.; Schueren, M.; Campbell, P.; McQuillis, G.; Bleijde, W.; Mahapatra, R.: The Castriprocess: commercialized thin strip casting of steel, Proc. 3. Internat. Conf. on New Developments in Metallurgical Process Technologies, 11.–15. Juni 2007, Düsseldorf, S. 200/207.

- Wans, J.; Hennig, W.; Bilgen, C.; Neumann, N.: Endabmessungsnahe Gieβtechnologien CSP – DSC – TRCi – Gieβverfahren für innovative Stahlwerkstoffe, Proc. 26. Verformungskundliches Kolloquium, 10.–13. März 2007, Donnerbach, Österreich, S. 91/104.

- Schäperkötter, M.; Eichholz, H.; Kroos, J.; Niemeyer, M.; Schmidt-Jürgensen, R.; Spitzer, K.-H.: Direct Strip Casting (DSC) – an option for the production of HSD steel grades, Proc. 1. Internat. Conf. SuperrHighhStrength Steels, 2.–4. Nov. 2005, Rom, Italien, S. 188.

- Fischer, H.: Belt strip technology – broadening the steel portfolio, Proc. IISII41 – Steel: Innovative Solutions for Energy and Resource Challenges, 7.–10. Okt. 2007, Berlin.

- Jungbauer, A.; Penn, J.; Lanschützer, J.; Ebner, H.: Revue de Métallurgie-CIT (2008) Nr. 4, S. 206/11.

- Penn, J.; Jungbauer, A.; Ebner, H.; Hügel, N.; Wahl, H.: Liquirob – a new answer for caster safety, Proc. 6. Europ. Conf. on Continuous Casting 2008, 3.–6. Juni 2008, Riccione, Italien.

- Schwinn, V.; Schütz, W.; Flüss, P.; Bauer, J.: Prospects and stateeofftheeart of TMCP: steel plates for structural and linepipe applications, Thermec’ 2006, 4.–8. Juli 2006, Vancouver, Kanada.