Описание и сфера применения

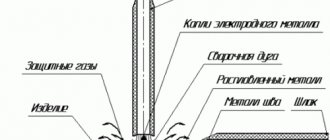

Расходник плавящегося типа представляет собой стальной стержень с защитным покрытием. Под действием высокой температуры обмазка выгорает и превращается в газ, отделяющий расплавленный металл от кислорода атмосферного воздуха.

Большинство электродов этого типа используется для изготовления:

- малонагруженных конструкций;

- тонкостенных труб и емкостей низкого давления.

Допускается проведение с их помощью наплавочного ремонта.

Сфера применения зависит от марки электродов Э42. Они выпускаются в разных исполнениях, отличаются диаметром и составом защитного покрытия.

Улучшенные УОНИ Э42А

Единственная разновидность с основной обмазкой.

Она содержит в себе фосфорные соединения и карбиды, предотвращает появление горячих трещин и придает шву следующие свойства:

- пластичность;

- ударную вязкость.

Об этих особенностях свидетельствует индекс «А» в маркировке.

Они позволяют использовать электроды типа Э42А для изготовления конструкций:

- предъявляющих высокие требования к надежности, в т. ч. испытывающих воздействие знакопеременных нагрузок;

- эксплуатируемых при низких температурах.

Электроды УОНИ Э42А содержат в себе фосфорные соединения и карбиды.

Расходники выпускаются в категории УОНИ 13/45 и имеют следующие отличительные черты:

- Работают только с постоянным током обратной полярности (электрод-положительной).

- Требуют очистки соединяемых заготовок от ржавчины, пятен масла, грязи и воды.

- Не подходят для сварки в условиях повышенной влажности.

- Экономно расходуются благодаря наличию в покрытии железного порошка, компенсирующего потери металла на испарение и брызги.

Электроды УОНИ Э42А предназначены для изготовления ответственных конструкций в помещении цеха.

Они капризны, поэтому от сварщика требуются опыт и сноровка. Используются сварочные аппараты инверторного типа, выпрямители не способны обеспечить стабильное горение дуги. Завышать ток не следует, поскольку это плохо отражается на качестве шва.

Виды покрытия и диаметры

Кроме основной обмазки, применяют:

- Кислую. Она содержит оксиды железа, кремния и марганца. Такими электродами варят с осторожностью ввиду высокой вероятности образования в шве т.н. горячих микротрещин (межкристаллитных разрушений).

- Рутиловую. Рутил представляет собой минерал с большим количеством диоксида титана. Покрытые им расходники формируют пластичный шов, по уровню раскисленности соответствующий полуспокойной стали. Они хорошо переносят большой ток, не допускают появления горячих микротрещин.

Кислые электроды содержат оксиды железа, кремния и марганца.

Кислые и рутиловые электроды типа Э42 выпускаются под многими марками, например ОМА-2, ВСЦ-4 и 4М, «Огонек», ОЗС-23, АНО-6, 6М, 17 и др. Они хорошо варят не только на постоянном, но и на переменном токе и подходят для начинающих.

Диаметр расходников Э42 составляет 2-12 мм. Он подбирается в соответствии с толщиной меньшей заготовки. Данный параметр определяет силу тока. Так, для приваривания уголка №5 по ГОСТ 8509-93 с толщиной полки 6 мм необходим электрод размером 4 (мм). Ампераж составляет 120-200 А.

Толстыми расходниками соединяют массивные детали за 1 проход. В этом они превосходят полуавтоматические установки на неплавящихся электродах с подачей присадочной проволоки.

Расшифровка маркировок

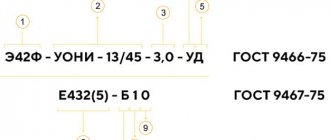

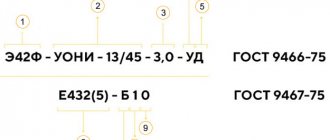

Литера «Э» означает «электрод для ручной дуговой сварки», число 42 – временное сопротивление разрыву, которое составляет 42 кгс/кв. мм.

Рекомендуем к прочтению Какие электроды по алюминию выбирать

Полная маркировка электрода содержит и другие данные, например Э42А-УОНИ-13/45 СМ-4,0-УД ГОСТ 9467-60.

Расшифровка маркировок изделия:

- СМ-4,0 – выполнено из сварочной проволоки диаметром 4 мм.

- У – предназначено для сварки углеродистой стали.

- Д – имеет толстое покрытие. Другие варианты: С – среднее, М – тонкое.

Изделие соответствует требованиям ГОСТ 9467-60.

Расшифровка наименований электродов.

Стальная наплавочная проволока для электродов

Стальная наплавочная проволока изготавливается в соответствии с требованиями ГОСТ10543. Диаметр проволоки составляет от 0,3 до 8,0мм. Материал — низкоуглеродистая, легированная или высоколегированная сталь.

Различают наплавочную проволоку из углеродистой стали (марки Нп-25, Нп-40 и др.), из легированной стали (марки Нп-40Г, Нп-50Г, Нп-30ХГСА и др.) и из высоколегированной стали (марки Нп-20Х14, Нп-30Х13, Нп-30Х10Г10Т и др.). Марку проволоки выбирают исходя из требуемой прочности сварного соединения, в зависимости от назначения сварной конструкции.

По виду поверхности стальная сварочная и наплавочная проволока может быть омеднённой и неомеднённой. Омеднённую проволоку поставляют по требованию заказчика. Наплавочная проволока, из которой изготавливают электроды для ручной дуговой сварки, имеет условное обозначение буквой Э.

Характеристики электродов

Расходники изготавливаются из сварочной проволоки Св-08 или Св-08А (ГОСТ 2246-70). Ее длина составляет 45 см.

ГОСТ и другие требования

Необходимые технические характеристики и правила обозначения для электродов приведены в ГОСТ 9466-75 и 9467-75. Согласно этим документам, производитель обязан наносить маркировку на упаковку. Некоторые компании указывают ее и на самом изделии.

К какому металлу применяется

Расходники Э42 используются для сварки следующих видов сталей:

- углеродистой;

- низколегированной, например марок 09Г2 и 14Г2.

Расходники Э42 используются для сварки углеродистой стали.

Для работы с медью и прочими цветными металлами они не подходят.

Физические и химические свойства шва

Состав электрода и его покрытия должны обеспечить следующие показатели:

- Временное сопротивление разрыву – 42 кгс/кв. мм.

- Относительное удлинение – до 22%.

- Ударную вязкость (сопротивление хрупкому разрушению, хладноломкость) – 150 Дж/кв. см при +20°С и 35 при -40°C.

- Наплавочный коэффициент – 10 г/А*ч.

- Расход на 1 кг шва – 1,6 (кг).

Содержание химических элементов в стержне изделия:

- Углерод (C) – 0,08%.

- Марганец (Mn) – 0,7%.

- Кремний (Si) – 0,1%.

- Сера (S) – 0,035%.

- Фосфор (P) – 0,035%.

Сварочные электроды необходимы при создании конструкций из металла.

Рабочий диапазон температур – от -20°C до +20°C.

Для электродов менее 3 мм

Расход на 1 кг шва составляет 1,6 кг, а угол загиба – 150°.

Доля химических элементов в металле шва или наплавке:

- серы – не более 0,04%;

- фосфора – до 0,045%.

Временное сопротивление разрыву – 42 кгс/кв. см.

Особенности эксплуатации

Электроды Э42 просты в применении, легко поджигаются и хорошо переносят броски напряжения. Большинство видов варит ржавый и влажный металл без потери прочности и пластичности соединения.

Шлаковая корка на поверхности шва легко отделяется, что удешевляет и ускоряет финишную обработку.

Режимы сварки

Это понятие обозначает действия и параметры, призванные обеспечить высокое качество шва при заданных условиях.

Режимы сварки обеспечивают высокое качество шва.

Показатели делятся на 2 группы:

- основные;

- дополнительные.

К первым относят:

- род и силу тока;

- диаметр электрода;

- напряжение дуги.

К дополнительным:

- пространственное положение шва;

- скорость перемещения расходника;

- состав и толщину металла.

Электродами Э42 варят на постоянном и переменном токе, в первом случае – при обратной полярности. Ампераж связан с диаметром расходника и толщиной соединяемых заготовок.

Данные сведены в таблицу:

Рекомендуем к прочтению Состав покрытия электрода

| Толщина свариваемых деталей, мм | 0,5 | 1-2 | 3 | 4-5 | 6-8 | 9-12 | 13-15 | 16 |

| Диаметр электрода, мм | 1 | 1,5-2 | 3 | 3-4 | 4 | 4-5 | 5 | 6-8 |

| Сила тока, А | 10-20 | 30-45 | 65-100 | 100-160 | 120-200 | 150-200 | 160-250 | 200-350 |

Неправильный выбор электрода приводит к тому, что диаметр становится:

- Уменьшенным. Повреждается обмазка, дуга теряет стабильность.

- Увеличенным. Плотность тока падает, дугу водит по поверхности заготовки. Т.к. сложно выдержать постоянную длину, шов получается кривым, теряет прочность.

Режим сварки подбирают с учетом возможностей инвертора, т.е. максимального для данной модели ампеража. Вертикальные и потолочные швы варят расходником диаметром 4 миллиметра, независимо от толщины соединяемых деталей.

Режим сварки подбирают с учетом возможностей инвертора.

Скорость процесса влияет на ширину шва. При быстром перемещении тот сужается, и наоборот. Необходимо поддерживать оптимальную скорость, определяемую опытным путем.

В противном случае наблюдаются следующие последствия:

- Ускорение. Материал не успевает прогреться и расплавиться, стык получается плохо проваренным.

- Замедление. Металл вытекает, сечение наплавки и, как следствие, ее прочность уменьшаются.

Оптимальная длина дуги – 3-4 мм. Растягивание дает негативный эффект:

- За время пути от электрода до заготовки металл успевает окислиться.

- Дугу водит по поверхности, тепло распределяется на большую площадь, и материал хуже прогревается. Расплавленные капли застывают на нем, засоряя шов.

Ширина стыка и глубина провара зависят от траектории движения расходника. Помимо прямолинейного перемещения, применяют «зигзаг» и «елочку».

Существующие ограничения

Расходники Э42 не подходят для следующих условий:

- Выполнения вертикальных швов сверху вниз. Металл из сварочной ванны вытекает на необработанный участок.

- Соединения заготовок из средне- и высоколегированной стали, чугуна, цветных металлов.

- Сварки постоянным током прямой полярности (электрод-отрицательной).

Расходники Э42 не подходят для вертикальных швов.

В последнем случае катодом выступает расходник. В сравнении с анодом температура у него выше (для плавящихся изделий).

Соединяемые детали прогреваются хуже, глубина провара уменьшается; обмазка на электроде выгорает слишком быстро и не дает стыку требуемой защиты.

Возможна ли работа с нержавейкой

Такие материалы варятся электродами, в составе которых присутствуют никель и хром. Э42 к этой категории не относятся, поэтому для работ с нержавеющими сталями непригодны.

Хранение электродов

Покрытие расходников, благодаря пористой структуре, является гигроскопичным, т.е. имеет склонность впитывать влагу. Отсыревшая обмазка крошится и плохо горит, вследствие чего шов не получает защиты от атмосферного кислорода, становится непрочным и хрупким.

Поэтому к месту хранения электродов выдвигаются следующие требования:

- Относительная влажность – менее 50%.

- Показания на термометре – не ниже +15°С. Значит, в холодный период года расходники должны находиться в отапливаемом помещении.

- Отсутствие перепадов температур.

- Защита от прямых солнечных лучей.

Если упаковка вскрыта, расходники рекомендуется переложить в специальный герметичный пенал.

П. 2 и 3 призваны исключить конденсацию влаги на изделиях.

Указанные условия соблюдаются и в том случае, если электроды находятся в герметичной заводской упаковке. При повышенной влажности они и в ней могут со временем отсыреть.

Если упаковка вскрыта, расходники рекомендуется переложить в специальный герметичный пенал с утепленными стенками. Его можно изготовить своими руками из пластиковой трубы среднего или большого диаметра.

Рекомендуем к прочтению Описание электродов с рутиловым покрытием

Перед использованием изделия подвергают прокалке, т.е. прогревают с целью высушить обмазку. Время процедуры и температура указаны на упаковке, необходимо строго их придерживаться. Перегрев особенно опасен для расходников с органическими веществами в обмазке.

Высушенные электроды пригодны к работе в течение 8 часов. Если за это время ими не воспользовались, прокалку можно повторить. Но количество процедур ограничено и для разных моделей составляет 2-4. Последующий нагрев приведет к отслоению покрытия.

Защитные покрытия электродов для ручной дуговой сварки

В состав защитных покрытий, наносимых на электроды, входят различные компоненты, выполняющие определённые функции:

1. Газообразующие компоненты. К ним относятся неорганические вещества, такие как мрамор CaCO3 и магнезит MgCO3 и др. и органические, такие как крахмал, древесная мука и т.п.

2. Шлакообразующие компоненты. Эти вещества составляют основу защитного покрытия. Чаще всего роль шлакообразователей играют руды (марганцовая, титановая) или различные минералы (ильменитовый концентрат, рутиловый концентрат, полевой шпат, кремнезём, гранит, мел, плавиковый шпат и др.).

3. Легирующие элементы и элементы раскислители. Это кремний, марганец, титан, никель, хром и др. Как раскислитель, часто используется алюминий, который вводится в поскрытие в виде металлического порошка.

4. Связующие компоненты. Основным компонентом, применяемым для связки всех составляющих, является жидкое стекло. Жидкое стекло представляет собой водные растворы силикатов калия и натрия.

5. Формовочные элементы. Это вещества, которые придают покрытию пластичность. Для этой цели используют бетонит, каолин, декстрин, слюда и другие компоненты.

Для ровного горения электрической дуги в состав покрытия входят соли щелочных металлов, жидкое стекло и др. Для увеличения производительности в состав покрытия входит железный порошок, доля которого может достигать 60% от всей массы покрытия.

Удачные аналоги для замены

Электроды Э42 широко распространены, выпускаются всеми крупными производителями. Поэтому необходимость искать альтернативу возникает редко. Если она все же есть, применяют близкие по составу расходники от компании Esab (Швеция).

Выбор модели зависит от того, для какой марки электрода Э42 требуется замена:

- АНО-6 – Esab OK 46.00.

- ОЗС-23 и ОМА-2 – ОК 43.32.

- ВСЦ-4 – OK Pipeweld 6010. Этот расходник больше не производится, распродаются остатки на складах.

Изготовители разрабатывают новые виды электродов.

Изготовители постоянно разрабатывают новые виды электродов, поэтому в будущем не исключено появление новых аналогов Э42. Подбирать их следует по химическому составу и материалу обмазки. У большинства Э42 она рутиловая, а стержни изготавливаются из сварочной проволоки Св-08 или Св08А по ГОСТ 2246-70.

Особенности сварки углеродистых сталей

Ключевое требование при сварке деталей из углеродистых сталей — прочностные характеристики металла шва и околошовной области: они должны соответствовать характеристикам основного металла. Чем выше доля углерода, тем сложнее получить соединение, которое бы строго соответствовало этому требованию. Поэтому в отношении каждой из групп углеродистых сталей существуют свои особенности сварки.

Сварка низкоуглеродистых сталей

Это группа хорошо свариваемых, наиболее пластичных углеродистых сталей благодаря низкому содержанию углерода и легирующим добавкам. Выполнять сварку можно любыми известными технологиями, включая сварку ручную электродуговую.

Однако такой химический состав металла обуславливает и свои особенности: при неправильном выборе электрода есть риски того, что металл шва будет более прочным, чем металл детали, что может негативно сказаться на общей прочности конструкции. А при выполнении многослойной сварки возможна повышенная хрупкость шовного металла.

Чтобы избежать этих проблем, для сварки обычно используют электроды с рутиловым и фтористо-кальциевым покрытием, а в обмазку добавляется доля железного порошка. В ряду широко используемых для профессиональной сварки низкоуглеродистых сталей — марки МР-3ЛЮКС, МР-3, ОЗС-4, АНО-4, АНО-21, ОЗС-12, МК-46.00, УОНИ-13/55, УОНИ 13/45, УОНИ 13/85.

Для получения необходимых прочностных свойств металл шва после сварки проковывается и прокаливается.

АНО-21 СТАНДАРТ Ток — переменный или постоянный любой полярности

224,40 руб. ? с НДС за 1 кг.

МР-3 ЛЮКС (НАКС) Ток — постоянный обратной полярности, переменный

201,12 руб. ? с НДС за 1 кг.

МР-3 (НАКС, РРР) Ток — переменный или постоянный обратной полярности

189,24 руб. ? с НДС за 1 кг.

ОЗС-4 (НАКС) Ток — переменный или постоянный прямой полярности (на электроде плюс)

193,92 руб. ? с НДС за 1 кг.

Электроды по среднеуглеродистым сталям

Количество углерода в таких сплавах больше, соответственно, процесс сварки осложняется. Минус в том, что металл сварного стыка и металл детали могут получиться разной прочности. Кроме того, металл близ кромок шва может получиться очень хрупким и с характерными трещинами. Чтобы этого не было, используют электроды с достаточно низкой долей углерода.

Особое внимание — к кромкам соединяемых деталей. Они обязательно должны быть разделаны, чтобы избежать проплавления металла, которое могут вызвать высокие токи — они необходимы для разогрева соединяемых деталей.

Также следует учитывать:

- для повышения качества шва детали, как сказано выше, предварительно разогреваются и прогреваются в процессе сварки;

- движения электродом лучше осуществлять не поперек, а вдоль стыка;

- сварку лучше всего выполнять на короткой дуге;

- после сварки для большей прочности шов также проковывается и подвергается термообработке.

В ряду известных электродов, которые применяют для сваривания среднеуглеродистых сталей — марки УОНИ-13/55, УОНИИ 13/55, УОНИИ 13/45А, УОНИ-13/65.

Сварка высокоуглеродистых сталей

В таких сталях — высокое содержание углерода, что практически делает их непригодными для сварки различных конструкций. Сварочные работы, как правило, выполняются лишь при необходимости ремонта.

В этом случае используются те же технологии, что и при сварке среднеуглеродистых сталей. Осуществляется предварительный прогрев металла в области шва до 250-300 °C, по завершении сварки производится проковка и термообработка шва. Необходимо соблюдать еще два условия — сварка возможно при температуре не ниже -5 градусов Цельсия в помещении, где полностью отсутствуют сквозняки.

Сертификат качества

Законодательство РФ требует получать данный документ только на электроды, предназначенные для работ:

- На флоте. Сертификаты выдаются речным и морским регистрами.

- На опасных производствах. Бумаги выдаются Ростехнадзором.

Сертифицировать электроды общего назначения производителей не обязывают. Но многие делают это по собственной инициативе с целью убедить покупателя в высоком качестве своих изделий. Перед приобретением расходников рекомендуется поинтересоваться у продавца, оформлен ли на них сертификат. Его наличие послужит основательным аргументом в пользу приобретения данной марки.

Сертификат на электроды.

Известные производители

Крупнейшими изготовителями сварочных электродов, в т.ч. типа Э42, являются:

- ООО «НПО Спецэлектрод».

- ЛЭЗ.

- СЗСМ.

- ОАО «Лосиновский электродный завод».

- ООО «Уральский электродный завод».

- ПАО «Плазматек».

- «Хобэкс».

- Monolith.

- «Мост».

- Esab.

- Kobleco.

- Linkoln Electric.

Известные производители сварочных электродов.

История каждого предприятия насчитывает десятки лет. Ведутся научно-исследовательские работы в лабораториях, результатом которых становится появление новых, более эффективных стержней и обмазок. Постоянно обновляется парк оборудования, в т. ч. используемого для контроля качества. Благодаря этому почти 100% брака выявляется до отправки продукции в магазины.

Часть , берутся за выполнение индивидуальных заказов с характеристиками, которые предоставит покупатель.