Среди неразрушающих методов проверки надежности сварных соединений магнитопорошковый контроль занимает лидирующие позиции. Это связано с тем, что магнитопорошковая дефектоскопия не требует дорогого и сложного оборудования, для работы с которым требуется серьезная подготовка. Этот метод контроля обнаруживает поверхностные и скрытые от глаз дефекты. С помощью дефектоскопа проводят оценку состояния швов в труднодоступных местах, на высоте. Распространенность магнитопорошкового контроля соединений, образованных сваркой, объясняется наглядностью результатов. У дефектоскопов высокая степень выявления дефектов, снижающих прочность опорных металлоконструкций, сосудов высокого давления, технологических емкостей, трубопроводов.

Определение и особенности метода

Зная школьный курс физики, несложно представить сущность определения дефектов. Все материалы делятся на две группы: проводящие электроны и диэлектрики. Принцип магнитопорошкового метода неразрушающего контроля основан на искажении рисунка магнитных линий вокруг несплошностей, возникающих при сварке. Если в диффузном слое или зоне термического влияния образуются свищи, трещины, силовые линии меняют направление, огибают препятствия.

На участках с дефектами линии образуют пик, выходящий за пределы детали. Если на местах искажения присутствуют мелкие частицы ферромагнитных материалов, они изменят пространственное положение, сориентируются по направлению силовых линий магнитного поля.

Чем больше неоднородность поля над дефектом, тем сильнее возникающая электромагнитная сила, перемещающая намагниченные частицы. В области дефекта образуются цепочки частиц. Только если несплошность расположена под прямым углом к направлению поля, она не будет видна по положению частиц.

Другие методы акустической дефектоскопии:

— Акустико-эмиссионный дефектоскоп основан на приеме и анализе волн акустической эмиссии, возникающих в изделии при развитии трещин в процессе его нагружения. — Велосиметрический дефектоскоп основан на измерении изменения скорости распространения упругих волн в зоне расположения дефектов в многослойных конструкциях, используется для обнаружения зон нарушения сцепления между слоями металла. — Акустико-топографический дефектоскоп основан на возбуждении в контролируемом изделии мощных изгибных колебаний заданной (в первом варианте метода) или непрерывно меняющейся (во втором варианте) частоты с одновременной визуализацией картины колебаний поверхности изделия, напр. путём нанесения на эту поверхность тонкодисперсного порошка. При достаточно сильных колебаниях поверхности изделия с заданной частотой частицы порошка из мест, не принадлежащих узлам, постепенно смещаются к узлам колебаний, рисуя картину распределения узловых линий на поверхности. Для бездефектного изотропного материала эта картина получается чёткой и непрерывной. В зоне дефекта картина меняется: узловые линии искажаются в месте наличия включений, а также на участках, характеризующихся анизотропией механич. свойств, или прерываются при наличии расслоения. Если используется второй вариант метода то при наличии расслоения находящийся над ним участок верхнего слоя изделия рассматривается как колеблющаяся, закреплённая по краю диафрагма; в момент резонанса, амплитуда её колебаний резко возрастает, и частицы порошка перемещаются к границам дефектной зоны, оконтуривая её с большой точностью. Работа дефектоскопа ведётся на частотах 30—200 кГц. Чувствительность метода весьма высока: в многослойном изделии с толщиной верхнего листа 0,25 мм обнаруживаются дефекты протяжённостью 1 —1,5 мм. Мёртвая зона отсутствует, сканирование не требуется — излучатель прижимается к поверхности изделия в одной точке.

Технология проведения магнитопорошкового контроля

Последовательность операций для всех сварных соединений одинаковая. Магнитопорошковый метод регламентирован стандартом. Последовательность действий:

- Подготовка поверхности заключается в очистке шва и зоны термического влияния от окалины, следов ржавчины, загрязнений, следов смазочных материалов. Для четкости контрольного рисунка темные металлы покрывают белой водоэмульсионной краской, слой делают тонким.

- Для проведения магнитно порошковой дефектоскопии заготовки намагничивают (способы указаны в отдельном разделе). От намагничивания в дефектоскопии зависит чувствительность контроля.

- Индикатор с ферромагнитными частицами наносится способом, зависящим от типа приборов для дефектоскопии.

- Осмотр контролируемой области при необходимости проводится с применением оптики и устройств, предусмотренных нормативами.

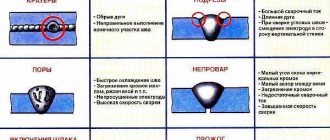

- Расшифровка индикаторного рисунка, полученного при магнитопорошковой дефектоскопии, проводится с фиксацией дефектов после неизменного положения индикаторных частиц. Контролер расшифровывает рисунок, сопоставляя его со снимками из атласа дефектов. Данные заносятся в журнал.

- Размагничивание – финишная операция. На детали воздействуют магнитным полем с затухающей амплитудой или нагревают до точки Кюри. Обязательно при дефектоскопии проводится контроль размагниченности.

- Остатки магнитопорошкового индикатора удаляют вручную или с использованием протирочных составов.

Способы нанесения индикатора

Для магнитно порошкового контроля применяют сухие, влажные, пастообразные индикаторы. Сухой представляет собой смесь металлических опилок мелких фракций, он наносится на поверхность в естественном состоянии, без добавления жидкостей.

Сухой метод дефектоскопии эффективен для обнаружения несплошностей, шлаковых включений на поверхности или дефектов подповерхностного типа. Для изготовления магнитопорошковых индикаторов применяют железную окалину, баббит, магнетит, другие хорошо намагничивающиеся материалы. Поле в сварной заготовке создается П-образным электромагнитом, подключенным к источнику постоянного или переменного тока силой от 300 до 600 ампер. Ферромагнитная смесь наносится из аэрозольной упаковки, рассеивается ситом, направляется грушей.

В мокрых индикаторах намагничивающиеся частички пребывают во взвешенном состоянии. Их добавляют:

- в воду с антикоррозионными веществами;

- раствор жидкого мыла;

- керосин;

- трансформаторное масло;

- специальный концентрат на основе полимеров.

Для дефектоскопии наносят составы несколькими методами:

- с помощью кисти;

- погружая в суспензию;

- поливая жидкостью исследуемую поверхность.

Мокрый способ дефектоскопии применяется для выявления поверхностных несплошностей сварных швов.

Поверка и калибровка магнитопорошковых дефектоскопов

оборудованиянеразрушающего контроля

- максимального значения импульсного тока, длительности и частоты следования импульсов;

- погрешности измерения тока самим прибором;

- определение механических свойств и микроструктуры листового, сортового, фасонного, полосового металлопроката, включая листы с немагнитными покрытиями и трубы из электротехнической, легированной, углеродистой стали. Магнитный метод контроля как одно из направлений структуроскопии регламентирован ГОСТ 30415-96;

- длительности протекания тока в соленоиде в состоянии остаточной намагниченности и силы удержания. Данный эффект возникает из-за так называемой самоиндукции, когда даже после отключения питания затухающий ток протекает в катушке;

- продолжительности размагничивания;

- длительности тока и паузы в режиме «ток-пауза»;

- выявляющей способности – возможности выявления несплошностей при использовании магнитных суспензий надлежащего качества.

лаборатории

Виды намагничивания

При магнитопорошковом методе контроля чаще пользуются видами намагничивания, применимыми к деталям простой формы:

- циркулярный создает равномерное магнитное поле внутри детали, на концах нет магнитных полюсов;

- продольный называют полюсным: на одном из концов заготовки образуется плюс, на другом минус, поле направлено вдоль детали;

- комбинированный предусматривает одновременное воздействие нескольких разнонаправленных магнитных полей (в двух взаимно перпендикулярных направлениях, трех и более).

На производстве используется вид намагничивания сварных швов во вращающемся магнитном поле.

Для намагничивания применяются различные типы электротоков:

- постоянный создает равномерную индукцию;

- переменный применим для менее чувствительных методов контроля;

- импульсный по характеристикам близок к постоянному.

В приборы для дефектоскопии встраивают генераторы однопериодного и выпрямленного тока.

Законодательная база

Основные документы, регулирующие проведение МПД

| Название | Описание |

| ГОСТ Р 56512-2015 | Контроль неразрушающий. Магнитопорошковый метод. Типовые технологические процессы |

| ГОСТ Р ИСО 9934-1-2011 | Контроль неразрушающий. Магнитопорошковый метод. Часть 1 |

| ГОСТ Р ИСО 9934-2-2011 | Контроль неразрушающий. Магнитопорошковый метод. Часть 2. |

| ГОСТ Р 53700-2009 (ИСО 9934-3:2002) | Контроль неразрушающий. Магнитопорошковый метод. Часть 3 |

| ГОСТ Р 55612-2013 | Контроль неразрушающий магнитный. Термины и определения |

Почему стоит заказать магнитопорошковый контроль в ООО «НТЦ «РЭП»

- аттестованная лаборатория и персонал. Наши специалисты аттестованы в соответствии с ПБ 03-440-02 и ISO 9712 по магнитному и другим методам контроля. Это позволяет нам работать со всеми объектами, указанными в утвержденном Ростехнадзором перечне объектов контроля. Также работаем с объектами российского морского регистра судоходства.

- полноценная материально-техническая база. Применяем оборудование и расходные материалы от мировых брендов.

- универсальность. Используем намагничивающее устройство с постоянными магнитами, что позволяет работать в местах, где нет источника тока. В нашу команду входят промышленные альпинисты, благодаря чему мы работаем на высоте.

Хотите заказать , но еще остались вопросы?

Проконтролируйте состояние трубопроводов или металлоконструкций на производстве с минимумом вложений – позвоните по телефону или обратитесь через форму обратной связи. Мы проконсультируем Вас!

Чувствительность магнитопорошковой дефектоскопии

Дефектоскопия проводится на материалах с относительной магнитной проницаемостью не ниже 40, чувствительность МПД зависит:

- от электромагнитных свойств материала, используемого для исследований (мобильность индикаторных частиц);

- магнитных характеристик заготовок (способности намагничиваться);

- рода тока, при постоянном формируется стабильное магнитное поле

- гладкости поверхности детали, шероховатость градируется от 2,5 до 40 микрон, чем ниже шероховатость, тем точнее контроль;

- напряженности намагничивающего поля;

- положения несплошностей и других дефектов относительно индукционных линий;

- способа нанесения индикатора на поверхность детали;

- условий проведения испытаний (выше точность у «сухого» метода контроля сварных соединений);

- метод регистрации индикаторного рисунка над дефектами.

Метода — магнитная дефектоскопия

Методы магнитной дефектоскопии могут быть применены для обнаружения железо-оксидных отложений в трубах из аустенитных сталей. Применение таких методов для обследования труб из магнитных материалов практически исключается из-за необходимости иметь намагничивающий ток в сотни ампер, который невозможно получить при батарейном питании дефектоскопа.

Методы магнитной дефектоскопии могут быть применены для обнаружения железоокисных отложений в аустенитных трубах. Применение этих методов для проверки труб из магнитных материалов практически исключается из-за необходимости иметь намагничивающий ток в сотни ампер, который невозможно получить при батарейном питании.

Методы магнитной дефектоскопии сварных соединений основаны на намагничивании изделий и образовании полей рассеяния в сварных швах, имеющих дефекты. Существуют два метода магнитной дефектоскопии: магнитного порошка и индукционный. Метод магнитного порошка заключается в том, что если в сварном соединении имеется дефект, то магнитные силовые линии, стремясь обойти его, выходят на поверхность шва, и дефект обнаруживается по скоплению магнитного порошка. Этим методом выявляют дефекты, залегающие на глубине до 5 мм, при их ширине более 0 03 мм. Индукционный метод позволяет выявлять дефекты, залегающие на глубине до 15 мм. Индукционным методом контролируют стыковые сварные соединения толщиной до 30 мм.

Методы магнитной дефектоскопии сварных соединений основаны на намагничивании изделий и образовании полей рассеяния в сварных швах, имеющих дефекты.

| Наличие полей рассеяния при ориентации дефекта перпендикулярно магнитным силовым линиям ( а и вдоль магнитных силовых линий ( б.| Схема искажения магнитных силовых линий в месте несплошности металла. |

Контроль методами магнитной дефектоскопии заключается в создании магнитного поля рассеяния над дефектом и последующем его выявлении.

Контроль коррозионного состояния проводится методами магнитной дефектоскопии, радиографическим, с помощью ультразвукового прослушивания или телевизионных камер, пропускаемых внутри трубы. Исследование напряжений и деформаций проводятся механическими устройствами, запускаемыми по трубопроводу по окончании строительства, тензометрическим методом и др. Для обнаружения утечек пользуются визуальным контролем при обходах или облетах трассы, газоаналитическим, акустико-эмиссионным и другими методами.

На регистрации последнего и основаны методы магнитной дефектоскопии.

Советуем изучить — Использование асинхронных двигателей с фазным ротором в составе частотнорегулируемого электропривода

Каждый шатунный болт Подвергают проверке методами магнитной дефектоскопии — для выявления наружных дефектов и ультразвука — для выявления внутренних дефектов.

Для проведения ревизии аппаратуры, машин и коммуникаций используются методы ультразвуковой, цветной и магнитной дефектоскопии; в ряде случаев ревизия проводится в межремонтный период, что позволяет свести к нулю простой оборудования при ревизии.

| Галоидный течеискатель. |

В зависимости от способа обнаружения магнитных потоков рассеяния различают два основных метода магнитной дефектоскопии: магнитного порошка и индукционный. При каждом методе контролируемое место намагничивается.

Для проверки подвесных устройств грузоподъемных машин с ленточным тяговым органом целесообразно применять методы магнитной дефектоскопии. С этой целью контролируемые детали намагничивают непосредственным пропуском через них электрического тока или косвенно, наматывая на испытуемую деталь несколько витков изолированной медной проволоки и пропуская по ним ток нужной величины. После этого детали небольших размеров погружают непосредственно в масло, в котором взвешены магнитные частицы. Крупные детали обрызгиваются подобным раствором или на них наносится слой магнитного порошка с маслом.

| Формирование полей рассеяния магнитного потока. |

В зависимости от способа регистрации ( фиксации) магнитных полей рассеяния различают магнитопорошковый, индукционный и магнитографический методы магнитной дефектоскопии.