У классической конструкционной стали высокая прочность, устойчивость к охлаждению и перегреву, отсутствие вредных примесей. Однако эти преимущества могут легко превратиться в недостатки материала в том случае, если речь идет об изготовлении метизов. Для решения этой проблемы инженерами была разработана так называемая автоматная сталь (автомат-сталь).

В состав этого сплава дополнительно вносятся сера или фосфор, а также различные дополнительные элементы — селен, свинец, теллур и некоторые другие. Это делает материал более ломким, поэтому работать с ним на станках гораздо легче.

Автоматные стали имеют специальную маркировку, которая позволяет однозначно отличить материал от других сплавов. Но какие стали называются автоматными? Какими химическими и физическими свойствами обладает автоматная сталь? Как маркируется этот материал и в каких сферах металлургии он используется чаще всего? В нашей статье мы в деталях рассмотрим все эти вопросы.

Какие у автоматной стали свойства?

Автоматные конструкционные стали в отличие от конструкционных обладают меньшей прочностью, но при этом у них повышенная обрабатываемость. В металлургии стараются избавиться от серы и фосфора — присадок, ухудшающих эксплуатационные качества, тогда как в производстве автоматной группы сплавов наоборот их содержание повышают. К примеру, сера делает изделие хрупким и ломким, а фосфор ухудшает прочность и приводит к появлению трещин, но при этом ускоряется обработка металлической заготовки в изделие сложной формы.

Материаловедение

Все известные в природе металлы относят к двум группам — черные и цветные металлы. К черным металлам относятся железо и сплавы на его основе (сталь и чугун).

Кроме того, к черным металлам относят марганец — металл серебристо-белого цвета; но в металлургии и в бытовом сленге этот элемент в перечне черных металлов упоминается редко.

Все прочие металлы и сплавы, не содержание железо или содержащие его в небольшом количестве, относят к цветным металлам.

Такая классификация обусловлена рядом причин, в первую очередь, химико-механическими свойствами железосодержащих металлов и сплавов, обладающих низкой коррозийной стойкостью (кроме некоторых сталей со специфическими добавками) и магнетизмом.

Черные металлы привлекают машиностроителей хорошей податливостью к обработке, механической прочностью, а также низкой ценой.

Цветные металлы обладают рядом уникальных свойств — высокой электропроводностью, устойчивостью к коррозии, небольшим удельным весом при высокой прочности, а в некоторых случаях и высокими эстетико-ювелирными качествами.

Как правило, цветные металлы являются более дорогостоящими из-за их относительной редкости в природе, а также сложности выделения из породы.

Цветные металлы, чаще всего, классифицируют на легкие, тяжелые и благородные металлы.

Итак, основой черных металлов является железо.

Однако в чистом виде этот металл в природе практически не встречается из-за относительно низкой коррозийной стойкости, поэтому железо в чистом виде в машиностроении не применяется, а используются сплавы, основу которых составляют соединения железа с углеродом — стали и чугуны. Сталями называют многокомпонентные сплавы с содержанием углерода до 2,14 %. Чугун – сплав железа с углеродом при содержании углерода более 2,14 %.

Стали и чугуны очень широко используются в машиностроении. При этом незначительные добавки цветных металлов или неметаллических элементов в стальные или чугунные сплавы позволяют существенно изменять их химико-механические свойства в зависимости от потребностей машиностроителей, незначительно влияя, при этом, на стоимость полученного сплава.

***

Свойства, классификация и маркировка сталей

В основу классификации сталей заложены их химический состав, структура, назначение, технологическая обрабатываемость, качество.

В зависимости от химического состава различают стали углеродистые (ГОСТ 380-94, ГОСТ 1050-88) и легированные (ГОСТ 4543-71, ГОСТ 5632-72, ГОСТ 14959-79).

По структуре — доэвтектоидные, эвтектоидные, заэвтектоидные, феррито-перлитная, аустенитная, мартенситная.

По назначению — конструкционные, машиностроительные и инструментальные.

Углеродистые стали, в зависимости от содержания в них углерода, могут быть:

- малоуглеродистыми, содержащими углерода менее 0,25%;

- среднеуглеродистыми, содержание углерода составляет 0,25…0,60%;

- высокоуглеродистыми, в которых концентрация углерода превышает 0,60%.

Легированные стали подразделяют на:

- низколегированные содержание легирующих элементов до 2,5%;

- среднелегированные, в их состав входят от 2,5 до 10% легирующих элементов;

- высоколегированные, которые содержат свыше 10% легирующих элементов.

Конструкционные стали предназначены для изготовления строительных и машиностроительных изделий.

Инструментальные сталипредназначены для изготовления режущего, измерительного, штампового и прочего инструмента. Эти стали содержат более 0,65% углерода.

Стали с особыми физическими свойствами: с определенными магнитными характеристиками (электротехническая сталь) или с малым коэффициентом линейного расширения (суперинвар).

Стали с особыми химическими свойствами: нержавеющие, жаростойкие и жаропрочные стали.

Качество стали зависит от содержания вредных примесей: серы и фосфора. Стали обыкновенного качества, содержат до 0.06% серы и до 0,07% фосфора; качественные – до 0,035% серы и фосфора каждого отдельно; высококачественные – до 0,025% серы и фосфора; особо высококачественные – до 0,025% фосфора и до 0,015% серы.

По степени удаления кислорода из стали, т. е. по степени её раскисления, существуют:

- спокойные стали, т. е., полностью раскисленные; такие стали обозначаются буквами «СП» в конце марки (иногда буквы опускаются);

- кипящие стали – слабо раскисленные; маркируются буквами «КП»;

- полуспокойные стали, занимающие промежуточное положение между двумя предыдущими; обозначаются буквами «ПС».

Сталь обыкновенного качества подразделяется еще и по поставкам на 3 группы:

- сталь группы А поставляется потребителям по механическим свойствам (такая сталь может иметь повышенное содержание серы или фосфора);

- сталь группы Б – по химическому составу;

- сталь группы В – с гарантированными механическими свойствами и химическим составом.

***

Конструкционные стали

Нелегированные конструкционные стали обыкновенного качества обозначают по ГОСТ 380-94 буквами «Ст» и условным номером марки (от 0 до 6) в зависимости от химического состава и механических свойств. Чем выше содержание углерода и прочностные свойства стали, тем больше её номер. Буква «Г» после номера марки указывает на повышенное содержание марганца в стали. Например:

Ст1КП2 – углеродистая сталь обыкновенного качества, номер марки 1, кипящая второй категории, поставляется потребителям по механическим свойствам (группа А);

ВСт5Г – углеродистая сталь с повышенным содержанием марганца, спокойная, номер марки 5, первой категории с гарантированными механическими свойствами и химическим составом (группа В);

БСт0 – углеродистая сталь обыкновенного качества, номер марки 0, группы Б, первой категории.

Таблица 1. углерода в стали:

| Марка стали | углерода |

| Ст0 | |

| Ст1 | 0.06…0.12% |

| Ст2 | 0.09…0.15% |

| Ст3 | 0.14…0.22% |

| Ст4 | 0.18…0.27% |

| Ст5 | 0.28…0.37% |

| Ст6 | 0.38…0.49% |

Нелегированные конструкционные качественные стали

В соответствии с ГОСТ 1050-88 эти стали маркируются двухзначными числами, показывающими среднее содержание углерода в сотых долях процента: 05; 08; 10; 25; 40 и т.д. Так сталь с содержанием углерода 0,07…0,14% обозначается 10, сталь с содержанием углерода 0,42…0,50% – 45 и т.д..

При этом для сталей с содержанием углерода меньше 0,2%, не подвергнутых полному раскислению, в обозначение добавляются буквы «кп» (для кипящей стали) и «пс» (для полуспокойной). Для спокойных сталей буквы в конце их наименований не добавляются. Например, 08КП, 10ПС, 15, 18КП, 20 и т.д. Буква «Г» в марке стали указывает на повышенное содержание марганца. Например: 14Г, 18Г и т.д.

***

Стали с повышенными свойствами

Качественные стали с повышенными свойствами, используемые для производства котлов и сосудов высокого давления, обозначают по ГОСТ 5520-79 добавлением буквы «К» в конце наименования стали: 15К, 18К, 22К.

***

Какие присадки добавлены в автоматных легированных сталях?

Сплав обогащают легирующими добавками, из-за которых улучшается податливость к обработке и снижаются механические характеристики готовых изделий. Основная цель в повышении содержания серы и фосфора — упростить переработку металла и сократить расходы на обслуживании станка и его расходные материалы.

В зависимости от того, какими свойствами должен обладать металл, добавляют различные добавки, которые будут легировать. Они позволяют ускорить серийное производство и удешевить готовую продукцию.

Сплав отличается содержанием различных компонентов:

- Сера вводится в состав в марганцевом сульфиде, за счет чего снижается прочность сплава, улучшается срез стружки и снижается шероховатость.

- Фосфор аналогично влияет на металл, как и сера.

- Селен еще больше повышает надлом стружки, не влияя на прочность сплава.

- Свинец позволяет снизить себестоимость деталей за счет того, что режущий инструмент станка дольше работает и не так быстро приходит в негодность, как в обработке с более прочными металлами.

- Кальций облегчает работу станка тем, что стружка не липнет к металлу, а режущий инструмент может дольше прослужить.

- Марганец не отражается на качестве сплава и используется для введения серы в составе марганцевого сульфида.

приемка

3.1. Общие правила приемки проката — по ГОСТ 7566.

3.2. Прутки и мотки изготовляются партиями. Партия должна состоять из прутков и мотков одного размера, одной плавки, одинакового способа изготовления и режима термической обработки.

(Измененная редакция, Изм. № 2).

3.3. Контроль качества поверхности и размеров производится не менее чем на 10 % прутков и мотков. При получении неудовлетворительных результатов контролю подвергают всю партию. Контроль качества поверхности горячекатаной стали подгруппы в

производится на всех прутках.

3.4. Для проверки качества проката от партии отбирают:

а) для определения химического состава плавки — одну пробу от плавки-ковша в соответствии с требованиями ГОСТ 7565;

б) для контроля макроструктуры по излому или травлением — два темплета от разных прутков;

в) для испытаний на растяжение — два прутка от разных прутков и мотков;

г) для определения ударной вязкости — два прутка от разных прутков и мотков;

д) для определения глубины обезуглероженного слоя — три прутка;

е) для проверки твердости — не менее трех прутков;

ж) для определения величины зерна и прокаливаемости — по одному прутку от плавки-ковша;

з) для контроля микроструктуры — два прутка, мотка.

(Измененная редакция, Изм. № 3).

Особенности физической обработки автоматных сталей

Сплав, обогащенный легирующими добавками, выплавляют при температуре 1300оС. После выплавки, или диффузного отжига, все компоненты равномерно распределяются по объему сплава. Воздействие высокой температурой исключает хрупкость фрагментов готового металла из-за высокого скопления фосфора или серы в одном участке. Дополнительно характеристики улучшают:

- Цементацией — диффузным поверхностным насыщением углерода, повышающим стойкость к износу.

- Цианированием — насыщением азотом и углеродом под температурой 950оС.

- Закалкой и отпуском — делают сплав твердым, более хрупким и менее вязким.

Автоматные стали. Состав, применение:

Стали, используемые при изготовлении деталей резанием на машиностроительных заводах, должны обладать:

• хорошей поверхностью резания;

• ломкой стружкой;

• хорошей теплопроводностью;

• малой прочностью (НВ).

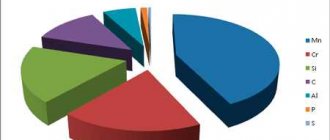

Такие стали называются автоматными. Они используются на автоматизированных линиях, где смена резцов и сверл происходит без участия человека. В состав таких сталей вводят элементы: S, P, Si, Mn, Se, Te.

Эти элементы улучшают обработку резанием при комплексном легировании, снижается при этом расход инструмента (в 2 – 3 раза), сверл, резцов.

Маркируются стали буквой «А» – автоматные и цифрами, показывающими содержание углерода (А20 – 0,2 % С).

Пружинные стали. То. Маркировка:

Пружинная сталь — сталь, предназначенная для изготовления упругих элементов (пружин, рессор и т.д.) Работа пружин, рессор и тому подобных деталей характеризуется тем, что в них используют только упругие свойства стали. Большая суммарная величина упругой деформации пружины (рессоры и т. д.) определяется ее конструкцией — числом и диаметром витков, длиной пружины. Поскольку возникновение пластической деформации в пружинах не допускается, то от материала подобных изделий не требуется высокой ударной вязкости и высокой пластичности. Главное требование состоит в том, чтобы сталь имела высокий предел упругости (текучести). Это достигается закалкой с последующим отпуском при температуре в районе 300—400° С. При такой температуре отпуска предел упругости (текучести) получает наиболее высокое значение, а то, что эта температура лежит в интервале развития отпускной хрупкости I рода, в силу отмеченного выше обстоятельства не имеет большого значения.

Общая характеристика: сталь рессорно-пружинная, малочувствительна к флокенообразованию, склонна к отпускной хрупкости при содержании Mn≥1%, не применяется для сварных конструкций. Плотность при 20°С — 7,81х10³кг/м³. Модуль нормальной упругости при 20°С — 215 Гпа. Удельная теплоёмкость при 20-100°С — 490 Дж/(кг·°С) . Пружинная сталь содержит 0,5-0,75% углерода, до 2,8% кремния, до 1,7% никеля и по 1,2% ванадия, вольфрама, марганца и хрома.

Они работают в области упругой деформации металла под воздействием циклических нагрузок. Поэтому они должны иметь высокое значение предела упругости, текучести, выносливости при необходимости пластичности и высоком сопротивлении хрупкому разрушению.

Маркировка и основные характеристики:

Марки пружинных сталей:

| · 50ХГ | · 50ХГА | · 50ХГФА | · 50ХСА |

| · 50ХФА | · 51ХФА | · 55С2 | · 55С2А |

| · 55С2ГФ | · 55ХГР | · 60Г | · 60С2 |

| · 60С2А | · 60С2Г | · 60С2Н2А | · 60С2ХА |

| · 60С2ХФА | · 65 | · 65Г | · 65ГА |

| · 65С2ВА | · 68А | · 68ГА | · 70 |

| · 70Г | · 70С2ХА | · 70С3А | · 75 |

| · 80 | · 85 |

Подшипниковые стали. То. Маркировка:

Легированные стали, используемые для производства подшипников качения. Обычно производятся из высокоуглеродистых (1,00 %) и низкоуглеродистых (0,20 %) сталей. Высокоуглеродистые стали используются после индукционной поверхностной закалки. Низкоуглеродистые стали цементируют, чтобы обеспечить необходимую поверхностную твердость при сохранении основных свойств.

Подшипниковую сталь применяют главным образом для изготовления шариков, роликов и колец подшипников. В процессе работы эти элементы подшипника находятся под воздействием высоких знакопеременных напряжений. Каждый участок рабочей поверхности шарика или ролика и дорожки колец испытывает многократное нагружение, распределяющееся в пределах очень небольшой опорной поверхности.

Вредными примесями для шарикоподшипниковых марок стали являются фосфор, медь и никель. Фосфор увеличивает склонность стали к образованию крупнозернистой структуры при нагреве, повышает хрупкость стали и уменьшает ее прочность на изгиб.

Технология производства подшипниковой стали в кислородных конвертерах аналогична технологии выплавки рельсовой стали. Для повышения эффективности дефосфорации высокоуглеродистого металла плавку ведут с промежуточным скачиванием подвижного основного шлака содержащего 12 – 14% FeO, сформированного в результате присадок извести и плавикового шпата в первые 6 – 8 минут продувки кислородом при большой высоте фурмы над уровнем ванны. После скачивания первого шлака наводят новый присадками извести и плавикового шпата.

Маркировка: Подшипниковые стали по ГОСТ 801 — 78 обозначаются так же, как и легированные с буквой Ш в начале наименования. Подшипниковую сталь изготовляют марок ШХ15, ШХ4, ШХ15СГ и ШХ20СГ диаметром или толщиной до 250 мм. Маркируются подшипниковые стали буквами Ш ( шарикоподшипниковая), X ( хромистая) и числами, показывающим содержание хрома в десятых долях процента. Применяются стали ШХ4, ШХ9, ШХ15, а также ШХ15СГ и ШХ20СГ, легированные дополнительно кремнием и марганцем. Чем больше содержание легирующих элементов, тем для более крупных шариков и роликов можно использовать данную сталь.

Содержание углерода в подшипниковых сталях составляет около 1%. С увеличением содержания хрома и легирующих элементов увеличивается глубина прокаливаемости, т.е. увеличивается возможность изготовления из них деталей большего размера. Поставляется по ГОСТ 801-78.

Примеры маркировки:

ШХ6 — шарикоподшипниковая сталь, содержащая 1% углерода и 0,6% хрома;

ШХ15СГ — шарикоподшипниковая сталь; содержащая 1% углерода, 1,5% хрома, кремния и марганца до 1%.

studfiles.net

Преимущества и недостатки металла

Автоматная сталь характеризуется:

- упрощенной и быстрой резкой;

- легким отделением стружки;

- высокой теплопроводностью

- низкой твердостью;

- минимальным износом режущего инструмента.

Повышенная обрабатываемость, легкое стружкоотделение и небольшая шероховатость позволяет в несколько раз повысить производительность производства, снизить стоимость и увеличить прибыль. К минусам относится наличие серы и фосфора, снижающих вязкость и пластичность деталей.

Изготовление

Свойства автоматных сталей обусловливается легирующими примесями и их количеством, а также последующей обработкой.

Легирование

Для получения необходимых свойств вводят следующие легирующие добавки (ГОСТ 1414-75

регламентирует химический состав автоматных сталей):

- Сера (0,08—0,2 %) — введение серы приводит к созданию в сплаве сульфидов марганца, способствующих улучшению надлома стружки (сульфидные дисперсные включения нарушают сплошность сплава, в результате стружка ломается, а не навивается на деталь и инструмент), получению низкой шероховатости обработанной поверхности, а также оказывает смазывающее действие (эффект «сухой смазки»), уменьшая трение между обрабатываемой поверхностью, стружкой и инструментом, что повышает стойкость режущего инструмента.

- Фосфор (0,06—0,15 %) — наряду с серой улучшает обрабатывание резанием;

- Свинец (0,15—0,30 %) — повышает стойкость инструмента в 3 раза и допустимую скорость резания на 25—50 %;

- Селен (0,04—0,10 %);

- Кальций — образует в зоне резания кальцийсодержащий слой толщиной несколько микрометров, играющий роль внутренней смазки и препятствующий адгезии; кроме того, наличие кальция в стали приводит при определённых скоростях резания к возникновению на поверхности обрабатывающего инструмента отложений, предотвращающих и компенсирующих износ;

- Теллур;

- Висмут — обладает способностью смазки в зоне резки;

- Никель;

- Хром;

- Марганец (0,7—1,7 %).

Содержание фосфора и серы в автоматных сталях должно быть строго ограничено из-за отрицательных свойств, которые они придают сплаву.

Обработка

Для улучшения свойств автоматная сталь дополнительно подвергается:

- диффузионному отжигу при температуре 1100—1150 °С, для устранения ликвации (неоднородности содержания по объёму) серы;

- цементации;

- цианированию;

- закалке с высоким отпуском.

Автоматную сталь выплавляют как в мартеновских печах, так и конвертерным способом.

Для повышения механических свойств и улучшения обрабатываемости резанием прокат автоматической стали поставляют в нагартованном виде.

Какая к автоматной стали применяется маркировка?

Автоматная сталь должна соответствовать ГОСТ 1414-75. Она маркируется большой буквой А, судя по которой можно понять, для чего предназначена сталь. Дополнительные присадки, которые вошли в состав сплава, обозначаются в сплаве различными буквами. Цифрами обозначают концентрацию углерода, измеряемую в сотых долях процента.

Классификация по легированным присадкам:

- А — сернистая сталь;

- АС — добавлен свинец;

- Е — селен;

- Ц — кальций;

- Г — марганец;

- Х — хром;

- Н — никель

Калиброванный прокат конструкционной стали высокой обрабатываемости резанием ГОСТ 1414-75

Калиброванный прокат ГОСТ 1414-75 стали А12, автоматная сталь изготавливается холодной прокаткой или волочением из горячекатаного проката (подката). В отличие от сортового горячекатаного проката, калиброванный прокат автоматной стали имеет более точные размеры по сечению и качество поверхности металла. Эти качества позволяют использовать его при обработке на высокопроизводительных токарных станках — автоматах, а также для холодной штамповки на холодновысадочном оборудовании. Высокая точность и качество поверхности позволяют значительно сократить расход металла при его дальнейшей переработке. Калиброванный прокат ГОСТ 1414-75 из конструкционной стали высокой обрабатываемости резанием применения автоматной стали в виде круга, шестигранника: в машиностроении, в автомобильной промышленности. Прокат калиброванный ГОСТ 1414. Марки стали и химический состав.

Группы стали

| Марка стали | Содержание химических элементов, % | |||||||

| C | Si | Mn | Cr | Pb | S | P | ||

| Углеродистая сернистая | А11 А12 А20 | не более 0,10 0,15-0,35 0,15-0,35 0,15-0,35 | 0,80-1,20 0,70-1,10 0,70-1,00 | не более 0,10 0,08-0,015 не более 0,06 не более 0,06 | ||||

| Сернисто-марганцовистая свинец содержащая | АС14 | 0,10-0,17 | не более 0,12 | 1,0-1,30 | — | 0,15-0,30 | 0,15-0,30 | не более 0,10 |

Механические свойства проката

| Марка стали | Размер, мм | Вид обработки | Предел текучести Н/мм2(кгс/мм2) | Временное сопротивление разрыву Н/мм2(кгс/мм2) | Относительное удлинение, % | Относительное сужение, % | Твердость | |

| диаметр отпечатка, мм, не менее | НВ, не более | |||||||

| А11 | все размеры | калибров. | 309(40) | 490(50) | 10 | — | 4,2 | 207 |

| А12 | 30 и менее | калибров. нагартов. | — | 510(52) | 7 | — | 4,1 | 217 |

| А12 | свыше 30 | калибров. нагартов. | — | 460(47) | 7 | — | 4,1 | 217 |

| А20 | все размеры | калибров. нагартов. | — | 530(54) | 7 | — | 4,1 | 217 |

| А30 | все размеры | калибров. нагартов. | — | 540(55) | 6 | — | 4,05 | 223 |

| А40Г | все размеры | калибров. отожженая | — | 590(60) | 17 | — | 4,0 | 229 |

| АС14 | все размеры | калибров. нагартов. | 390(40) | 490(50) | 10 | — | 4,20 | 207 |

Допустимые дефекты поверхности

| Группа качества поверхности | Квалитет | Допустимые дефекты поверхности | Наибольшая глубина залегания дефектов |

| А | h9 | Отдельные мелкие риски механического происхождения | Устанавливается соглашением изготовителя с потребителем |

| h10 | предельных отклонений | ||

| Б | h10 | Отдельные мелкие риски механического происхождения, остатки окалины, отпечатки, рябизна, пологие зачистки, следы от зачистки абразивом | Предельные отклонения |

| h11 | |||

| h12 | |||

| В | h10 | Отдельные мелкие риски механического происхождения, остатки окалины, отпечатки, рябизна, пологие зачистки, следы от зачистки абразивом, отдельные мелкие раскатанные и раскованные пузыри и загрязнения (волосовины) | Предельные отклонения |

| h11 | |||

| В | h12 | Отдельные мелкие риски механического происхождения, остатки окалины, отпечатки, рябизна, пологие зачистки, следы от зачистки абразивом, отдельные мелкие раскатанные и раскованные пузыри и загрязнения (волосовины) | Предельные отклонения для квалитета h12 |

| Предельные отклонения для квалитета h11 |

Калибровка(калиброванный прокат) применяется для изготовления особо ответственных деталей в автомобильной и машиностроительной промышленности.

Калиброванный прокат обладает максимально возможной точностью размеров и высокими техническими характеристиками качества поверхности, прокат изготовляется размером от 4 до 16 мм — в мотках, размером от 5 до 65 мм — в прутках из стали марок A12(углеродистая, сернистая).

За счет увеличенного содержания серы в пределах 0,08-0,20% улучшена обрабатываемость проката резанием. Временное сопротивление разрыву в зависимости от марок стали от 460 до 510 Н/кв.мм

Как купить прокат калиброванный ГОСТ 1414-75 ст.А 12 по низким ценам:

- заполните простую форму «Оформить заказ» вверху страницы;

- позвоните по телефону +7;

- отправьте заявку на электронную почту;

Условия продажи:

- Реализация металлоизделий оптом и в розницу;

- Безналичный расчет, путем перевода денежных средств с банковского счета;

- Возможность отсрочки платежей;

- Бесплатные консультации наших специалистов;

- Оказываем услуги упаковки товара по требованиям заказчика;

- Готовы произвести продукцию любой сложности на заказ по чертежам заказчика.

Условия доставки:

- Доставка продукции осуществляется со склада из наличия;

- При необходимости мы можем предоставить услугу ответхранения;

- Готовы предоставить скидку на доставку согласно условиям партнерских программ транспортных компаний;

- Возможность самовывоза товаров со складов.

- Вся продукция сертифицирована, отпускается после технологического контроля;

- Метизы, крепеж, канаты, сетка, проволока, электроды и другая металлопродукция соответствуют ГОСТ и ТУ;

- Возможность возврата товара в соответствии с законодательством Российской Федерации;

Доставка по РФ: Москва, Санкт-Петербург, Архангельск, Астрахань, Барнаул, Белгород, Брянск, Владимир, Волгоград, Вологда, Воронеж, Екатеринбург, Иваново, Ижевск, Йошкар-Ола, Казань, Калуга, Киров, Кострома, Краснодар, Курган, Курск, Липецк, Омск, Оренбург, Пенза, Пермь, Псков, Ростов-на-Дону, Рязань, Самара, Саранск, Саратов, Севастополь, Симферополь, Смоленск, Ставрополь, Тамбов, Тверь, Томск, Тула, Тюмень, Ульяновск, Уфа, Челябинск, Ярославль и др.

Представленная на данном сайте информация содержит каталог справочной информации о более 3000 наименованиях металлоизделий, носит информационный, ознакомительный характер, может быть применена в разных областях деятельности предприятий.

Основные марки в производстве автоматных сталей

Марка металла предопределяет сферу применения. Сернистые марки применяются в производстве:

- А11 — болты, гайки, цепи, вилки для сцепления в автомобилях;

- А12 — оси, шурупы, болты, гайки и изделия сложной формы;

- А20 — мелкие детали сложной формы;

- А30 — метизы и детали, которые подлежат точной обработке.

Из марок, содержащих различные присадки, производят:

- А35Е — матрицы и бандажи;

- АС19ХГН — зубцовые передаточные механизмы;

- АС35Г2 — валики масляного насоса;

- АС40Х — кольца полуосей автомобиля.

Литература

- Ривлин Ю. И., Коротков М. А., Чернобыльский В. Н. Металлы и их заменители. — М.: Металлургия, 1973. — 440 с.

- Лахтин Ю. М. Основы металловедения. — М.: Металлургия, 1988. — 320 с.

- Анурьев В. И. Справочник конструктора-машиностроителя: в 3-х т. Т. 1. — 9-е изд., перераб. и доп./ под ред. И. Н. Жестковой. — М.: Машиностроение, 2006. — 928 с. — ISBN 5-217-03343-6 (Т. 1)

- Degarmo, E. Paul; Black, J T.; Kohser, Ronald A. (2003), Materials and Processes in Manufacturing (9th ed.), Wiley, ISBN 0-471-65653-4.