Сплав нелегированной стали-химические термины, используемые для названия двух типов стали. Сталь представляет собой металлический сплав. Он состоит из железа и некоторых других элементов, таких как углерод. Нелегированные стали, не имеют элементов, добавляемых в сталь при ее переплавке. Сталь широко используется во всем мире из-за нескольких причин, таких как низкая стоимость, простота изготовления, прочность и т. д. Существуют различные сорта стали доступны в соответствии с их свойствами.

Что такое сталь

Сплав на основе железа (не менее 45%) называют сталью. В зависимости от процентного содержания второго исходного компонента – углерода, различают сплавы высокоуглеродистые (0,6-2,14% С), среднеуглеродистые (0,25-0,6% С), и низкоуглеродистые (не более 0,25% С). Чем выше данный показатель, тем более прочная и упругая сталь, но в то же время с пониженной пластичностью и сопротивляемостью ударам.

Пример легированной стали

Обязательными компонентами в составе сплава являются раскислители – марганец и кремний. Эти химические элементы присутствуют в незначительном количестве, и на свойства не влияют. Их цель – нейтрализация вредного действия кислорода.

Даже качественная сталь содержит вредные примеси, от которых нельзя избавиться. Это:

- сера, из-за которой возникают трещины;

- фосфор, увеличивающий хрупкость (хладноломкость);

- азот, кислород, водород – разрыхлители структуры стали;

- окислы и нитриды, приводящие к разрывам.

Кроме перечисленных компонентов, в углеродистых сплавах всегда есть и другие вещества, которые попадают вместе с исходными материалами при выплавке: медь, цинк, хром, никель, свинец. Уровень их содержания настолько ничтожен, что они не оказывают ни положительного, ни отрицательного влияния.

Разница между легированной и нелегированной сталью

Определение

Легированная сталь: Легированная сталь — это вид стали, состоящий из железа, углерода и некоторых других элементов.

Не сплав Сталь: Нелегированная сталь — это тип стали, который не имеет других элементов, добавляемых во время плавки.

Присутствие углерода

Легированная сталь: Легированная сталь состоит из большого количества углерода.

Не сплав Сталь: В нелегированной стали содержание углерода меньше или отсутствует.

выплавка

Легированная сталь: Легированная сталь изготавливается путем добавления различных элементов во время плавки.

Свойства и виды сталей

Стали присущи такие свойства:

- Физические: теплоемкость, электро- и теплопроводность, расширение при нагревании.

- Механические: прочность, твердость, упругость, пластичность, вязкость, выносливость.

- Химические: жаропрочность, окалиностойкость, огнеупорность, сопротивление коррозии.

Чтобы существенно изменить свойства сплава, в сталь вводятся легирующие элементы – другие металлы и неметаллы. Такая технология была создана еще в 19 ст. Стали называются легированными, если доля каждого элемента составляет не менее 0,1%.

Особенности изделий из нелегированной стали

Каждый вид стали имеет свои особенности и важно изначально понимать, в каких условиях отливка будет эксплуатироваться. Только так можно создать качественную надежную отливку, которая будет соответствовать всем требованиям.

Так, нелегированная сталь является одной из самых дешевых, но в тоже время ее качество вполне может обеспечить надежную работу многих элементов. Каждая марка нелегированной стали имеет свои механические особенности, регулировать которые можно с помощью регулирования количества углерода в самом металле.

Если углерода мало, сталь будет мягкой, если же необходима твердая крепкая сталь, кроме углерода может быть использована еще цементация, то есть процесс термообработки металла с высоким содержанием углерода.

Источник

Отличия

Сталь легированная от нелегированной отличается химическим составом. Первая, кроме железа и углерода, содержит большой набор дополнительных компонентов, которые оказывают влияние на ее свойства. Углеродистая (классическая) сталь содержит следы случайных примесей, которые не оказывают значительного влияния на ее свойства.

Другие отличия от обычных углеродистых сплавов:

- устойчивость к коррозии и воздействию агрессивных сред;

- искрение металла, если поднести его заточному кругу;

- бывает низкая несущая способность;

- более высокие затраты производства.

Основное отличие — сплав против нелегированной стали

Легированная и нелегированная сталь — это химические термины, используемые для обозначения двух типов стали. Сталь — это металлический сплав. Он состоит из железа и некоторых других элементов, таких как углерод. Нелегированная сталь не имеет элементов, добавляемых в сталь при выплавке. Сталь широко используется во всем мире по нескольким причинам, таким как низкая стоимость, простота производства, прочность и т. Д. Существуют различные сорта стали в зависимости от их свойств. Легированная сталь является одним из видов стали и имеет большое количество других элементов, кроме железа и углерода. Основное различие между легированной и нелегированной сталью заключается в том, что в легированной стали другие элементы добавляются в железо во время плавки, тогда как в нелегированной стали никакие элементы не добавляются во время плавки.

Ключевые области покрыты

1. Что такое легированная сталь — определение, свойства 2. Что такое нелегированная сталь — определение, свойства 3. В чем разница между легированной и нелегированной сталью — Сравнение основных различий

Ключевые термины: сплав, легированная сталь, углерод, хром, высоколегированная сталь, промежуточный сплав, железо, металл, нелегированная сталь, низколегированная сталь, плавка, сталь, замещающий сплав

Легирующие добавки

Для легирования сталей используют химические элементы из разных групп таблицы Менделеева. Легирующие металлы (в русскоязычной маркировке сплавов обозначаются русскими буквами) вводятся в сплав для изменения следующих характеристик:

- Никель (Н) – повышение теплоемкости, вязкости, пластичности, уменьшение хрупкости, что важно для обработки давлением.

- Хром (Х) – повышение твердости и ударопрочности. Сильная защита от коррозии, поэтому много хрома в нержавейке.

- Ниобий (Б) – улучшение устойчивости к кислотам.

- Кобальт (К) – повышение жаропрочности, увеличение сопротивляемости ударам.

- Медь (Д) – увеличение прочности, но с некоторым уменьшением уровня вязкости. Используется преимущественно в строительной стали.

- Титан (Т) и цирконий (Ц) – снижение зернистости. Структура сплава становится однородной, что снижает вероятность появления трещин.

- Вольфрам (В) и молибден (М) – повышение прочности при термической обработке, устойчивость к ржавлению.

- Алюминий (Ю) – добавление стойкости к появлению окалин при высоких температурах.

- Ванадий (Ф) – улучшение структуры, увеличение жаропрочности.

Список дополняют неметаллические добавки:

- Марганец (Г) – уменьшение вредного влияния серы, фосфора и кислорода.

- Кремний (С) – повышение прочности с сохранением вязкости.

- Селен (Е) – улучшение текучести, облегчение механической обработки стальных деталей.

- Бор (Р) – улучшение микрострутуры, повышение прокаливаемости.

- Азот (А) – улучшение механических свойств, используется в высоколегированных сталях.

Нелегированная сталь — изделия и использование

Отливки из нелегированной стали используются в зависимости от марки стали – это может быть:

- 25Л – чаще всего это изделия, которые в дальнейшем будут использоваться под давлением или с применением высоких температур;

- 30Л – изделия и запчасти, которые в дальнейшем будут использоваться с вибрацией или под большими нагрузками;

- 35Л – чаще всего это зубчатые колеса и задвижки, которые предполагаются использовать под нагрузками или с вибрацией;

- 40Л – изделия, которые работаю в цепных передачах, например, тормозные диски;

- 45Л — изделия, которые работаю в цепных передачах, например, тормозные диски, но к которым предъявляются повышенные требования по прочности, износостойкости в условиях повышенных нагрузках и вибрации;

- 55Л – зубчатые изделия, муфты и прочие изделия, которые должны иметь высокие показатели твердости.

Расшифровка маркировки стали

Чтобы определить марку стали, разработано специальное обозначение, согласно ГОСТ 4543-71. В его основе цифры и буквы. Первая литера показывает, к какой группе сталей относится сплав. Например:

- Я – хромоникелевая нержавейка;

- А – автоматная сталь;

- Ж – нержавейка;

- Е – магнитная сталь;

- Р – быстрорежущая;

- Ш – шарикоподшипниковая;

- ШХ – шарикоподшипниковая хромистая сталь.

Если буква отсутствует, это означает принадлежность к классическому сплаву с использованием добавок.

Первая цифра в маркировке обозначает сотые доли процентного содержания углерода. Далее идут буквы и цифры, указывающие на легирующие добавки и их содержание, также в процентах. Например, маркировку Х5Х18Н10 следует читать так: хромистая сталь, содержащая 0,05% углерода, 18% хрома, 10% никеля. На английском языке маркировка выглядит иначе: X5CrNi18-10.

Другие примеры:

- ЕХ9К15М. Означает: магнитная хромистая сталь, содержит 0,09% углерода, 15% кобальта, не более 1% молибдена.

- 38ХН3МФ: 0,38% углерода, менее 1% хрома, 3% никеля, молибдена и ванадия не более 1%.

Процентное соотношение добавок записывается целыми числами, без десятых и сотых долей.

В конце маркировки (справа) также могут присутствовать буквы: А – высококачественная, Ш – особовысококачественная сталь. Другие буквы обозначают способ производства: ТО (Т) – термически обработанная, Н – нагартованный прокат.

Виды нелегированной стали

Нелегированная сталь может быть таких видов:

- Для железнодорожного литья – это стрелки, рельсы, а также другие изделия для создания железнодорожных путей. Также изготавливаются колеса и оси, то есть все конструкции, к которым предъявляются высокие требования надежности;

- Сталь 10895 – чаще всего такие детали используют в магнитных цепях для электрических приборов. Это достаточно пластичная сталь, которая может обрабатываться в горячем состоянии;

- Углеродистая нелегированная сталь;

- Высокоуглеродистая сталь;

- Среднеуглеродистая;

- Низкоуглеродистая.

Углеродосодержащие стали являются одними из самых доступных по своей стоимости, ведь их состав очень прост и не требует использования никаких дорогостоящих ферросплавов.

Классификация легированных сталей

Классификация и маркировка легированных сталей осуществляется по нескольким параметрам.

По качеству

В зависимости от количества вредных примесей (сера, фосфор), легированные стали бывают качественные (S≤0,04%, P≤0,035%), высококачественные (S≤0,025%, P≤0,025%), особо высококачественные: (S≤0,06%, P≤0,07%).

По количеству добавок

В зависимости от общего количества добавок, различают такие виды легированной стали:

- Высоколегированная сталь: 10-50% легирующих добавок. Изделия максимально прочные, но и самые дорогие.

- Среднелегированная: 2,5-10% добавок. Это самая ходовые марки.

- Низколегированная: добавок не более 2,5%. Положительные качества улучшились, но на металлообработке заметно не сказались.

В зависимости от химического состава, стали называются: хромистые, хромоникелевые, хромоникельмолибденовые, марганцовистые и другие. В маркировке обозначаются соответствующими буквами.

По назначению

По практическому применению различают стали конструкционные (машиностроительные, строительные, улучшаемые, цементуемые), инструментальные (для штампов, режущего и измерительного инструментов) и с особыми свойствами.

Нелегированная сталь

Нелегированная сталь представляет собой смесь практически одного железа. Из-за своего состава этот сплав хорошо поддается тепловой обработке, поэтому чаще всего из него производят различные инструменты.

Такая инструментальная сталь также используется и для производства корпусов, гвоздей, резцов, болтов, а также других крепежных элементов и режущего инструмента. Чаще всего такой вид стали производят в мартеновских печах, а изделия из нее могут выдерживать температуру до 450 градусов Цельсия.

Состав и применение легированных сталей

Применение сплавов обусловлено их химическим составом. Так, строительные низколегированные стали используются для металлических конструкций с равномерно распределенной нагрузкой между всеми элементами. Единственное требование – хорошая свариваемость.

Виды конструкционных сталей:

- Улучшаемые, с высоким содержанием хрома, обогащенные бором, никелем, молибденом, марганцем. Предназначены для термообработки.

- Пружинно-рессорные. Эти сплавы легируются кремнием, кобальтом, марганцем, бором, титаном. Используются в производстве транспорта.

- Подшипниковые. Обладают повышенной твердостью и износостойкостью. Обязательно содержат хром и минимум неметаллических добавок.

- Теплоустойчивые. Используются для производства паровых нагревателей.

Инструментальные стали для фрез, резцов, метчиков легируются хромом, ванадием, титаном и др. добавками. Это очень дорогие быстрорежущие сплавы, поэтому используются только в режущих плоскостях. Для измерительных инструментов сталь легируют хромом, вольфрамом и марганцем. Это обеспечивает твердость и сохранение первоначальных размеров.

Стали с особыми свойствами:

- Высокопрочные. Это высоколегированные стали со специально подобранным составом. Применяются для изготовления ответственных узлов механизмов.

- Нержавеющие, с добавками марганца и хрома. Применяются для работы в химически агрессивных средах. Используются для изготовления труб.

- Износостойкие, с высоким содержанием марганца. Используются для изготовления стрелок на железных дорогах, гусениц, горного оборудования, ковшей экскаваторов.

К этой группе относятся также жаропрочные, жароустойчивые, магнитные, немагнитные, реостатные, с высоким электросопротивлением сплавы.

Инструментальные нелегированные стали

20Х13

| AISI | ||

| 20Х13 | X20Cr13 (1.4021) | 420 |

Общая характеристика:

сталь относится к мартенситному классу доэвтектоидной группы. После закалки имеет структуру мартенсита. Удовлетворительно сваривается. Наибольшая коррозионная стойкость стали достигается термической обработкой: закалка с отпуском и полировкой.

Применение:

облицовочные и конструкционные детали для аппаратов, работающих в горячих средах, содержащих сернистый газ; детали повышенной пластичности, подвергающиеся ударным нагрузкам.

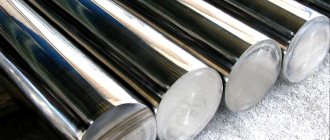

Виды поставляемой продукции:

прокат круглого (8-160 мм), квадратного (28-200 мм) сечений, прутки обточенные и со специальной отделкой поверхности до круга 70 мм, полоса кованая и катаная, сутунка.

Состояние поставки:

в отожженном состоянии с твердостью 126-197 НВ; теромобработка: закалка с 1000-1050°С, охлаждение на воздухе или в масле; отпуск при 660-770°С, охлаждение на воздухе, в масле или в воде

1.4021

| DIN 17440 |

| X20Cr13 |

Виды поставляемой продукции:

блюмы, заготовка кв.100-120 мм, обточенные прутки кр.12-200 мм (с предельными отклонениями от диаметра — половина суммарного допуска по DIN 1013); прутки кр. 6-120 мм с полированной поверхностью h 10 — h13 или k 10 — k 13.

Состояние поставки:

отожженное (А) — отжиг при 730-780°С, охлаждение в печи или на воздухе, закалка при 980-1030°С, охлаждение на воздухе или в масле; улучшенное (QT700) — отпуск при 650-750°С ; улучшенное (QT800) — отпуск при 600-700°С .

40Х13

| ГОСТ 5632-72 | DIN 1.4031 |

| 40Х13 | X38Cr13 |

Общая характеристика:

сталь относится к мартенситному классу, что позволяет после закалки получить высокую твердость и использовать как износостойкий и упругий материал. Сталь не применяется для сварных конструкций.

Применение:

после закалки и низкого отпуска со шлифованной и полированной поверхностью — режущий, мерительный и хирургический инструмент, пружины, карбюраторные иглы, предметы домашнего обихода. В состоянии после высокого отпуска — втулки, оси, валы, пружины, рессоры, корпуса, цапфы, лопасти, бандажи паровых турбин; диски, работающие при температуре до 400-450°С; болты, гайки и другие детали, работающие в коррозионных средах.

Виды поставляемой продукции:

прокат круглого (8-200 мм), квадратного (28-200 мм) сечений, прутки обточенные и со специальной отделкой поверхности до кр.70 мм, полоса кованая и катаная, сутунка.

Состояние поставки:

в отожженном состоянии.

95Х18 (ЭИ229)

| ГОСТ 5632-72 |

| 95Х18 (ЭИ229) |

Общая характеристика:

сталь относится к мартенситному классу высоким содержанием углерода и хрома. Обладает высокой стойкостью в щелочных растворах, азотной и уксусной кислотах. Максимальная твердость при закалке с охлаждением в масле составляет 57-59 HRC. Плотность при 20°С — 7,75·10? кг/м?; теплопроводность — 0,243·102 Вт/(м°С); удельная теплоемкость — 0,483·10? Дж/(кг°С) при 20-100°С. Начало интенсивного окисления при 750°С.

Применение:

коррозионностойкие подшипники для нефтяного оборудования высшего качества, втулки и другие детали, подвергающиеся сильному износу.

Виды поставляемой продукции:

прокат и кованый сорт, заготовки круглого (8-160 мм), квадратного (80-160 мм); обточенные, шлифованные прутки диаметром 12-70 мм, сталь со специальной отделкой поверхности кр. 1,5-47 мм.

Состояние поставки:

термообработка — закалка с 1000-1050°С, охлаждение на воздухе или в масле; отпуск при 200-300°С, охлаждение на воздухе или в масле.

40Х9С2

| ГОСТ 5632-72 | DIN | AISI/SAE |

| 40Х9С2 | X45CrSi 9-3 (1.4718) | HNV3 |

Общая характеристика:

сталь жаростойкая и жаропрочная мартенситного класса. Температура начала интенсивного окалинообразования 850°С. Устойчива в серосодержащих средах. Плотность при 20°С — 7,63·10? кг/м?.

Применение:

клапаны впуска и выпуска автомобильных, тракторных моторов, трубки рекуператоров, теплообменники, колосники.

Виды поставляемой продукции:

сортовой прокат круглого, квадратного и полосового сечения; калиброванные прутки.

Состояние поставки:

в отожженном состоянии с твердостью не более НВ 269.

20Х13Н4Г9

| ГОСТ 5632-72 | DIN |

| 20Х13Н4Г9 | X2CrMnNiN17-7-5 (1.4371) |

Общая характеристика:

сталь обеспечивает высокие эксплуатационные свойства в аппаратуре для создания глубокого холода. Склонна к наклепу, структура после закалки (1120-1150ёС в воде) состоит из аустенита и мартенсита с преобладанием аустенитной составляющей. Термическая обработка металла при температурах 400-800ёС способствует выделению карбидов Cr23C6, которые, располагаясь преимущественно по границам зерен, снижают ударную вязкость. Обладает коррозионной стойкостью в атмосферных условиях до 800°С.

Применение:

служит заменителем холоднокатаной стали марок 12Х18Н9 и 17Х18Н9. Применяется для легких и прочных конструкций, соединяемых точечной электросваркой. При использовании других видов сварки (газовой, электродуговой, аргонно-дуговой) сварные соединения подвержены межкристаллитной коррозии.

Виды поставляемой продукции:

кованый сорт и заготовка круглая, квадратная 80-200 мм.

Состояние поставки:

обточенные, шлифованные прутки и со специальной отделкой поверхности.

25Х13Н2

| ГОСТ 5632-72 |

| 25Х13Н2 |

Общая характеристика:

сталь мартенситного класса, высокой коррозионной стойкости. Макроструктура литого металла — с небольшим количеством альфа-фазы, расположенной по границам зерен. В деформированном металле характер структуры сохраняется, зерно мелкое, сульфиды расположены вдоль волокна.

Применение:

из-за хорошей пластичности используется для изготовления на станках-автоматах деталей, работающих в агрессивных средах — клапаны гидравлических прессов, предметы домашнего обихода.

Виды поставляемой продукции:

: прокат O8-75 мм, кованый сорт 80-200 мм, обточенные прутки O12-70 мм, прутки со специальной отделкой поверхности O1,5-47 мм (также в соответствии с ТУ 14-1-721-73)

Состояние поставки:

в отожженном состоянии.

14Х17Н2 (ЭИ268)

| ГОСТ 5632-72 | DIN | AISI/SAE |

| 14Х17Н2 (ЭИ268) | X20Cr17Ni2 (1.4057) | 431 |

Общая характеристика:

сталь коррозионностойкая и жаропрочная мартенситного класса: сваривается ограниченно, наибольшей коррозионной стойкостью обладает после закалки с высоким отпуском. Плотность при 20°С — 7,7х10? кг/м?

Применение:

применяется как сталь с достаточно удовлетворительными технологическими свойствами в химической, авиационно и других отраслях промышленности — рабочие лопатки, диски, валы, втулки, фланцы, крепеж и другие детали компрессорных машин, работающие в газе. Сварные соединения в зоне термического влияния обладают пониженной стойкостью к МКК и общей коррозии, поэтому после сварки необходим отпуск при 680-700ёС в течение 30-60 минут. Способ сварки — ручная дуговая.

Виды поставляемой продукции:

сортовой прокат круглого, квадратного и прямоугольного сечений, калиброванные прутки.

Состояние поставки:

в отожженном состоянии: твердость не более НВ 285.

Коррозионные стали ферритные

12Х17

| ГОСТ 5632-72 | DIN | AISI/SAE |

| 12Х17 | X6Cr17 (1.4057) | 430 |

Общая характеристика:

сталь коррозионностойкая и жаростойкая до 850°С ферритного класса. Свариваемость удовлетворительная. Жаростойкость — температура интенсивного окалинообразования в воздушной среде 900°С. Плотность при 20°С — 7,7х10? кг/м?

Применение:

изделия, работающие в основном в окислительных средах: предметы домашнего обихода и кухонной утвари; оборудование заводов пищевой и легкой промышленности; адсорбционные башни, теплообменники для горячих нитрозных газов и горячей азотной кислоты, крепежные детали, валки, втулки и др.; детали аппаратов и сосудов, работающих в разбавленных растворах азотной, уксусной, лимонной кислот; в растворах солей, обладающих окислительными свойствами. Рекомендуется как заменитель стали 12Х18Н9.

Виды поставляемой продукции:

сортовой прокат круглого (O8-150 мм), квадратного (кв.28-200 мм) сечений, калиброванная сталь, прутки обточенные, шлифованные со специальной отделкой поверхности.

Состояние поставки:

в отожженном состоянии: твердость 126-197 НВ.

Коррозионные стали аустенитные

08Х18Н10Т

| ГОСТ 5632-72 | DIN | AISI/SAE |

| 08Х18Н10Т | X6CrNiTi18,10 (1.4541) | 321 |

Общая характеристика:

сталь коррозионностойкая и жаростойкая аустенитного класса. Сталь в закаленном состоянии не склонна к межкристаллитной коррозии (МКК). После нагрева в интервале температур 600-650°С может приобрести склонность к МКК. Хорошо сваривается всеми видами сварки. Плотность при 20°С — 7,9х10?3 кг/м?

Применение:

рекомендуется для изготовления сварных изделий в средах высокой агрессивности: в растворах азотной, фосфорной, уксусной кислот: в растворах щелочей и солей. Теплообменники, поковки энергетического оборудования, крепеж с рабочей температурой до 600°С.

Виды поставляемой продукции:

сортовой прокат круглого (O12-200 мм), квадратного (кв.28-200 мм) сечений, прутки обточенные и со специальной отделкой поверхности, полоса кованая и катаная, сутунка.

12Х18Н10Т

| ГОСТ 5632-72 |

| 12Х18Н10Т |

Общая характеристика:

сталь коррозионностойкая аустенитного класса. Обладает высокой прочностью, стойкостью к ножевой коррозии в сварных соединениях.

Применение:

применяется для изготовления сварной аппаратуры в разных отраслях промышленности.

Виды поставляемой продукции:

: прокат круглого (O8-160 мм), квадратного (кв.28-200 мм) сечений, прутки обточенные и со специальной отделкой поверхности, полоса кованая и катаная, сутунка.

10Х17Н13М2Т (ЭИ448)

| ГОСТ 5632-72 | DIN | AISI/SAE |

| 10Х17Н13М2Т | X6CrNiМоTi17.122 (1.4571) | 316Ti |

Общая характеристика:

сталь коррозионностойкая аустенитного класса. Хорошо штампуется и не склонна к межкристаллитной коррозии. Плотность при 20°С — 7,9х10? кг/м?

Применение:

рекомендуется для изготовления сварных конструкций, работающих в условиях действия кипящей фосфорной, серной, 10%-ной уксусной кислоты и сернокислых средах, деталей турбин, компрессоров, сварочной проволоки.

Виды поставляемой продукции:

прокат круглого (O12-160 мм), квадратного (кв.28-200 мм) сечений, прутки обточенные и со специальной отделкой поверхности, полоса кованая и катаная, сутунка.

1.4571

| DIN 17440 | ГОСТ 5632-72 | ASTM-479 |

| 1.4571 (X6CrNiMoTi 17.122) | 10Х17Н13М2Т | 316Ti |

Виды поставляемой продукции:

заготовка квадратная, прутки обточенные кв.12-160 мм, прутки со специальной отделкой поверхности с предельными отклонениями h10-h12 кр.1,5-70 мм

Состояние поставки: заготовка — без термообработки; прутки — в закаленном состоянии.

Особенности легированной стали — разновидности, применение

В современном мире имеется большое количество разновидностей стали. Это один из самых востребованных материалов, который используется практически во всех отраслях промышленности.

Что такое легированная сталь

Это углеродистая сталь для улучшения технологических свойств которой введены специальные легирующие элементы. Процент добавок в составе невелик, но даже при незначительной концентрации, физические свойства металла улучшаются в несколько раз.

В зависимости от вида используемых добавок при производстве стали металл приобретает следующие свойства:

- неподверженность коррозии;

- упругость;

- тугоплавкость;

- прочность.

Для придания перечисленных качеств в состав добавляют следующие металлы:

Зачастую в углеродистую сталь достаточно добавить 1 — 3% легирующих элементов для придания ей необходимых свойств и качеств.

Как расшифровать марку стали

Легированные (нержавеющие) стали

, в отличие от нелегированных, имеют несколько иное обозначение, поскольку в них присутствуют элементы, специально вводимые в определённых количествах для обеспечения требуемых физических или механических свойств. К примеру:

- хром (Cr) повышает твёрдость и прочность

- никель (Ni) обеспечивает коррозионную стойкость и увеличивает прокаливаемость

- кобальт (Co) повышает жаропрочность и увеличивает сопротивление удару

- ниобий (Nb) помогает улучшить кислостойкость и уменьшает коррозию в сварных конструкциях.

Именно поэтому в названия легированных сталей принято включать химические элементы, присутствующие в составе, и их содержание в процентах. Химические элементы в таких марках сталей обозначаются русскими буквами, приведёнными в таблице.

| Х-хром | А-азот |

| С-кремний | Н-никель |

| Д-медь | М-молибден |

| Т-титан | К-кобальт |

| В-вольфрам | Б-ниобий |

| Г-марганец | Е-селен |

| Ф-ванадий | Ц-цирконий |

| Р-бор | Ю-алюминий |

Также существует маркировка Ч, сообщающая нам, что в составе сплава имеются редкоземельные металлы, такие как: церий, лантан, неодим и прочие. Церий (Ce) влияет на прочность и пластичность стали, а неодим (Nd) и лантан (La) уменьшают пористость и содержание серы в стали, измельчают зерно.

Разница между Низколегированной сталью и Высоколегированной сталью

Основное различие между Низколегированной сталью и Высоколегированной сталью состоит в том, что Низколегированные стали содержат менее 0,25% легирующего элемента, тогда как Высоколегированные стали имеют более 10% легирующего элемента. Кроме разделения на низколегированную и высоколегированную сталь, она ещё подразделяется по степени легирования на среднелегированную. В этой стали количество легирующих элементов составляет от 2,5 до 10 %)

Сплав представляет собой смесь двух или более элементов. Он производится путем смешивания расплавленного металла с некоторыми другими элементами (металлами или неметаллами или обоими), для получения материала, который обладает улучшенными свойствами по сравнению с исходным металлом. Низколегированная и высоколегированная сталь — это два типа сплавов железа с легирующими элементами. Наиболее популярные легирующие элементы в этих сталях применяются такие: никель (Ni), медь (Cu), титан (Ti) и ванадий (V), азот (N) и др.

Содержание

- Обзор и основные отличия

- Что такое Низколегированная сталь

- Что такое Высоколегированная сталь

- В чем разница между Низколегированной сталью и Высоколегированной сталью

- Заключение

Что такое Низколегированная сталь?

Низколегированная сталь — это тип легированной стали, свойства которой улучшены по сравнению с углеродистой сталью. Например, этот сплав обладает лучшими механическими свойствами и большей коррозионной стойкостью, чем углеродистая сталь. Содержание углерода в низколегированной стали составляет менее 0,2%. Наиболее распространённые легирующие элементы в этой стали такие: Никель (Ni), Хром (Cr), Молибден (Мо), Вольфрам (V), Бор (B), Вольфрам (W) и Медь (Cu).

Листовая сталь

В большинстве случаев процесс изготовления этих легированных сталей включает термическую обработку и отпуск (для нормализации). Но теперь, появилась тенденция производить закалку и отпуск. Кроме того, почти все материалы из низколегированной стали являются свариваемыми. Однако материал иногда требует обработки до или после сварки (чтобы избежать растрескивания).

Некоторые преимущества низколегированной стали:

- Предел текучести выше

- Высокий предел прочности

- Более высокая стойкость к окислению и коррозии

- Низкий порог хладноломкости

Этот материал применяется в промышленности, но до максимальной температуры 580 °C. Если температура выше, чем 580 °C, этот материал не подходит из-за отсутствия достаточной стойкости к окислению, чтобы справиться с высокими температурами.

Что такое Высоколегированная сталь?

Высоколегированная сталь — это тип легированной стали, в котором более 10% легирующих элементов. В отличие от низколегированной стали, легирующими элементами для высоколегированной стали являются хром (Cr) и никель (Ni). Наиболее известным примером этой стали — является нержавеющая сталь.

Кастрюля из нержавеющей стали

Хром обеспечивает сталь тонким оксидным слоем на поверхности стали. Это называется скрытым слоем, потому что этот слой задерживает коррозию металла. Кроме того, производители обычно добавляют большое количество углерода и марганца, чтобы придать стали аустенитный характер. Кроме того, этот материал дороже, чем низколегированная сталь.

В чем разница между Низколегированной сталью и Высоколегированной сталью?

Как низколегированная, так и высоколегированная сталь обладают улучшенными свойствами, чем углеродистая сталь. Однако ключевое различие между низколегированной сталью и высоколегированной сталью состоит в том, что низколегированные стали содержат менее 0,25% легирующих элементов, тогда как высоколегированные стали содержат более 10% легирующих элементов. В химическом составе низколегированная сталь содержит железо, углерод (менее 0,2%) и другие легирующие элементы, такие как Никель (Ni), Хром (Cr), Молибден (Мо), Вольфрам (V), Бор (B), Вольфрам (W) и Медь (Cu), в то время как высоколегированная сталь содержит железо, хром, никель, углерод, марганец и др.

Заключение — Низколегированная сталь против Высоколегированной стали

Как низколегированная, так и высоколегированная сталь обладают улучшенными свойствами, чем углеродистая сталь. Основное различие между Низколегированной сталью и Высоколегированной сталью состоит в том, что Низколегированные стали содержат менее 0,25% легирующих элементов, тогда как Высоколегированные стали имеют более 10% легирующих элементов.

Легированные стали

Легированные стали – сплавы, свойства которых улучшены путем добавления дополнительных компонентов, называемых легирующими. Их применение обусловлено стремлением добиться от получаемого сырья различных свойств, которые необходимы в разных ситуациях.

Этот сплав обладает повышенной прочностью, дольше не поддается коррозии. Области его применения достаточно разнообразны. В основном, это трубы, детали и другие изделия, которые в процессе эксплуатации будут подвержены повышенным температурным перепадам.

В состав обычного металла входит железо, углерод и различные примеси. При легировании, как уже указывалось ранее, в него добавляют еще другие компоненты, носящие название легирующих. Среди них: ниобий, хром, никель, кремний, ванадий и др. Еще нередко встречаются алюминий и молибден. Чтобы увеличить прочность полученного сырья зачастую добавляют титан.

Марки сталей с особыми свойствами

Предлагаем Вашему вниманию широкий ассортимент проката из легированных сталей с особыми свойствами: электротехнических, релейных, окалиностойких, нержавеющих, кислотостойких, магнитотвердых и магнитомягких сталей. «Особые свойства» стали приобретают благодаря введению в них в процессе изготовления некоторого количества определенного вещества, называемого легирующим элементом. В качестве легирующих элементов могут выступать алюминий, марганец и т.д.

Сортамент металлопродукции соответствует требованиям:

- прокат круглый — ГОСТ 2590-88, ГОСТ 7417;

- прокат квадратный — ГОСТ 2591-88, ГОСТ 8559;

- прокат шестигранный — ГОСТ 2879-88, ГОСТ 8560;

- прутки кованые квадратные и круглые — ГОСТ 1113-88;

- полосы — ГОСТ 103-76, ГОСТ 4405;

- со специальной отделкой поверхности — ГОСТ 14955.