Сварка – это вид работ, который проводится с помощью специального оборудования с обязательным использованием системы защиты глаз и лица от электродуговых вспышек свариваемого металла.

Дуговая сварка – это процесс сваривания, при котором воздействие тепловой энергии оплавляет соединяемые детали. Постоянный ток или ток высокой частоты действует на свариваемую поверхность, скрепляя ее с другими металлическими изделиями. Сварочный шов образуется на месте сварочной ванны, получаемой при воздействии дуги на кромки соединяемых деталей.

Что такое электродуговая сварка — классификация и способы

Электродуговая сварка — это один из методов соединения металлических деталей, который характеризуется собственным принципом работы. В рамках данной технологии для получения швов одновременно на электрод подается ток большой силы. В результате такого взаимодействия формируется электрическая дуга.

Указанное определение и дало название данной разновидности сварки. Другое наименование — сварка плавлением. Второе название обусловлено тем, что при подаче большого тока металл в зоне воздействия приобретает жидкую форму.

Выделяют несколько видов дуговой сварки, каждый из которых отличается собственными особенностями.

Виды дуговой сварки

В зависимости от того, какие аппараты и технология применяется для получения швов, сварка дуговая подразделяется на следующие типы:

Ручная.

В рамках такого технологического процесса заготовки двигает и сваривает техник. К преимуществам этого метода относят возможность соединять металлические детали в любых условиях.

Недостаток — увеличиваются риски получения некачественного шва из-за ошибок специалиста.

Механизированная.

В рамках данного технологического процесса заготовки подаются на станок с помощью соответствующего оборудования. Но детали сваривает человек.

В ряде источников выделяют полуавтоматическую технологию электродуговой сварки как разновидность механической. В рамках данного процесса перемещение горелки выполняет сам рабочий, а подача проволоки, процесс зажигания дуги и формирование соединения выполняет специализированное оборудование.

Автоматическая.

Процесс в этом случае полностью автоматизирован. То есть подачей и свариванием заготовок занимается специальное оборудование. Эти устройства самостоятельно (согласно ранее внесенной программе) определяют интенсивность пламени, регулирует подачу расходных материалов и другое.

В зависимости от используемой технологии защиты шва, получаемого при таком воздействии, сварка дуговая классифицируется на следующие типы:

- без защиты — процесс протекает на открытом воздухе (характерно для технологии ручной электродуговой сварки);

- в вакууме — процесс протекает автоматически в среде, в которой отсутствует воздух;

- с использованием газовых смесей, которые предотвращают окисление соединения;

- под флюсом — металл защищается шлаком, который образуется при плавлении.

Также применяются комбинированные способы. Для защиты сварного соединения прибегают к помощи следующих газов:

- гелий;

- углекислый газ;

- аргон.

Защитный (активный или инертный) газ подается через специальное устройство — сопло сварочной горелки, которыми оборудованы сварочные аппараты.

В зависимости от характера воздействия данная технология классифицируется на следующие типы:

- Пучком. В рамках данной техники применяется пучок электродов, которые соединяются между собой для прохождения прямого электрического заряда. Метод позволяет использовать токи в широком диапазоне значений.

- Лежачим электродом. Метод предусматривает укладку с обмазкой длиной 50-120 см в угол или предварительно разделанный стык. Далее устанавливается медный брусок, под который подается электрическая дуга.

- Наклонным электродом. Эта техника применяется для повышения производительности.

С учетом характера горения электродуговая сварка делится на следующие типы:

- Открытая дуга. Метод применяется при ручной сварке и в защитных газах.

- Закрытая. При такой технологии дуга присутствует в расплавленном материале, оставаясь невидимой для сварщика.

- Полуоткрытая. Часть дуги в этом случае видна над металлом. Электродуговая сварка данного типа применяется для соединения алюминиевых заготовок на автоматизированном оборудовании.

Хотите узнать, что такое силумин и где его применяют – читайте в нашей статье.

В зависимости от типа оборудования и характеристик, которые необходимо придать будущему шву, электродуговая сварка проводится с помощью плавящегося или неплавящегося электрода. В первом случае используются медные, алюминиевые, чугунные или стальные стержни. Плавящиеся электроды применяются как присадочный материал.

Если хотите подробнее узнать про сварку неплавящимся электродом – тиг сварку, то переходите по ссылке и изучайте.

Особенности выполнения работы

Качественное сварное соединение можно получить только при условии соблюдения всех требований технологического процесса. Любое отклонение приведет к ухудшению качества шва или же к откровенному производственному браку.

Особенности технологии электродуговой сварки:

- Прежде всего требуется подготовка свариваемых поверхностей. Стыки зачищаются от мусора и обезжириваются. В некоторых случаях требуется дополнительная разделка кромок. После можно приступать непосредственно к свариванию. Для этого электрод подносится к стыку и с помощью постукивания о поверхность добывается электрическая дуга.

- Чтобы процесс происходил быстрей, а сварные швы получились максимально качественными, на электроде присутствуют вспомогательные элементы. Для этого лучше всего подходят кальций, натрий и калий. Благодаря им металл энергичнее делится на частички.

- Для сварочного процесса может использоваться как открытая, так и закрытая электрическая дуга. При открытой дуге в область сварки проникает много атмосферного азота. Он отрицательно влияет на качество соединения и структуру сварного шва. Чтобы уменьшить отрицательное влияние на поверхность расходных материалов наносится металлический слой. В промышленных масштабах чаще всего применяется способ сваривания заготовок посредством закрытой электрической дуги. В этом случая рабочая зона защищена от воздействия атмосферного кислорода и других газов.

- Сварку металла можно выполнить при помощи разных аппаратов. Широкое распространение получили инверторы. Они рассчитаны на применение электродов разного диаметра. Для начала работы стержень устанавливается в держатель, а масса подключается к рабочей поверхности. После включения аппарата концом электрода нужно провести пару раз по металлу деталей, чтобы разжечь дугу. Важно, чтобы до этого момента рабочие параметры, в особенности ток, были выставлены на оптимальные значения.

- Во время сварки деталей электрод плавно перемещается вдоль линии стыка. Он постепенно заполняется расплавом, который еще называют сварочной ванной. Она состоит из металла заготовок и расходного материала. Застывая расплав образует сварной шов. Руководствуясь в работе технологической картой, специалист может точно рассчитать рабочие параметры, включая мощность, продолжительность воздействия дуги и т.п.

- При формировании вертикальных швов электрод удерживается в прямом положении. Впрочем, небольшое отклонение (до 10 градусов включительно) никак не повлияет на качество результата.

- Чтобы исключить наплавление в одном месте, применяются разные техники сваривания: елочка, треугольник, проход в несколько раз и другие.

Выбор метода и техники сваривания зависит от условий выполнения работ и материалов, которые соединяются.

Что такое ручная дуговая сварка

Как и в случае с другими способами сварки, РД предполагает оказание воздействие на заготовку, которое приводит к расплавлению металла в определенной зоне. Происходит это благодаря образованию дуги, которая возникает как эффект пробоя между электродом и деталью.

Ручная сварка по характеристикам мало в чем отличается от других методов получения швов. Основная разница заключается в том, что в данном случае всю процедуру проводит человек. То есть ручная электродуговая сварка предусматривает самостоятельную подготовку и установку изделий, а также соединение деталей без использования автоматизированного оборудования.

Но в рамках данного метода свариваются низко-, средне- и высоколегированные стали, чугун, а также сплавы различных металлов.

О том как выполняется сварка чугуна читайте в нашей статье.

Для РДС применяются специальные электроды, покрытые защитной обмазкой. Последняя создает среду, предупреждающую окисление металла.

Электроды подбираются для каждой группы материалов отдельно, с учетом условий, в которых будет работать изделие.

К примеру, для сварки нержавеющей стали 12Х18Н10Т используют электроды ЦТ-15 если свариваемая деталь будет работать при температуре до 640-650 градусов и эту же сталь сваривают электродами ЭА400 если рабочая температура детали не выше 340-350 градусов.

А для сварки черной стали будут использоваться электроды УОНИ или ОК 46.

Краткая характеристика

Порядок и основы выполнения сварки ручной дуговой сваркой определены соответствующим ГОСТом, который устанавливает:

- типы соединений, которые можно получить с помощью сварки РДС;

- форму подготовленных кромок;

- особенности шва, получаемого при ручной сварке;

- поперечное сечение кромок и шва;

- толщину деталей, которые можно соединять с помощью ручной электрической сварки.

Тип электродов, применяемых при РДС, определяет порядок выполнения работ. При этом стержни подбираются с учетом того, какими характеристиками отличаются заготовки. Ручная дуговая сварка применяется для соединения металлов разной толщины и видов. От этих параметров зависит выбор покрытых электродов.

То есть при ручной дуговой сварке черных металлов применяются один стержни, теслостойких сталей — другие.

Если применяются неплавящиеся электроды, то в создаваемое соединение обязательно вводится присадочная проволока (при условии, если толщина металла превышает 1 мм и не проводятся работы по разделке кромок С1).

Ручная дуговая сварка, как и другие методы, требуют соблюдения техники безопасности.Обусловлено это тем, что в данном случае происходит образование дуги, которая нагревает металл до температуры в 5 тысяч градусов.

Сущность ручной дуговой сварки

Ручная дуговая сварка — это метод соединения металла с помощью специального оборудования. Данная технология не предполагает автоматизацию процесса. Оборудование, применяемое в подобных случаях, обеспечивает формирование дуги, которая образуется в месте касания электрода (плавящегося или неплавящегося) с металлическим изделием.

В ходе этого процесса точка соприкосновения нагревается до высоких температур, что приводит к расплавлению материала.

Ручной тип электрической дуговой сварки также делится на несколько видов:

- одно-, двух- или многоэлектродная (разница заключается в количестве используемых стержней, от которого зависит скорость выполнения работ — чем больше, тем быстрее);

- при постоянном либо переменном токе;

- сварка одно- или трехфазной дугой.

Выбор схемы дуговой сварки, или способа получения шва, определяется поставленными задачами. По данному критерию выделяют следующие техники:

- Короткий шов (длина до 250 мм). Детали свариваются «на проход», то есть непрерывно вдоль всего соединения.

- Швы средней длины (250-1000 мм). При таком способе сварки электродуговое воздействие ведется от середины будущего шва к краям. Специалист в данном случае двигает электрод ступенчатым способом.

- Длинные швы. При такой схеме сварки электродом стержень ведется от краям к середине.

На технику выполнения ручной дуговой сварки также влияет тип выбранных электродов.

Особенности дуговой сварки

В сравнении с другими способами получения соединения особенности сварки данного типа заключаются в следующем: чтобы создать прочный шов, необходим замкнутый контур, по которому подается переменный, постоянный или высокочастотный импульсный ток. Дуга в подобных условиях возникает сразу после касания электрода к заготовке благодаря моментальной подаче напряжения.

При таком воздействии происходит образование жидкого расплава, в котором перемешивается металл соединяемых заготовок. После того как сварщик убирает электрод, материал начинает остывать, что приводит к кристаллизации последнего. Благодаря этому образуется прочный шов.

Область расплава, которая образуется в зоне перемещения электрода, называют сварочной ванной. В состав стержня, которые используется в данной технологии, входит флюс. Последний при нагреве расплавляется, формируя газ, который защищает область воздействия от окисления.

Эти особенности сварки ручным методом проявляются, когда проводится работа по соединению цветных металлов. Такой материал при нагреве демонстрирует высокую химическую активность. Поэтому, чтобы избежать окисления, цветные металлы сваривают с использованием газов, которые подаются в рабочую зону.

В рамках данной техники применяют несколько способов движения стержней:

- треугольником;

- формирование петлей;

- зигзагом или полумесяцем вперед либо назад.

Во избежание ошибок и для получения надежного шва при ручной дуговой сварке покрытыми электродами нужно соблюдать следующие правила:

- Ток необходимо подавать на стержни постоянно.

- Поверхность и электроды перед началом работ высушиваются. Если этого не сделать, то процесс будет сопровождаться образованием искр, а шов в итоге получится непрочным.

- Сварочный кабель не должен иметь трещин. Из-за таких дефектов возможно повреждение оборудования.

Для ручной дуговой сварки (РДС) покрытыми электродами в основном применяются инверторы на 220 В.

Для работы сварщику нужно пройти аттестацию и попасть в реестр НАКС. Подробнее в нашей статье.

Преимущества ручной дуговой сварки

Как и в случае с другими способами сварки, у РД преимущества и недостатки обусловлены особенностями данной техники. Среди достоинств этого метода выделяют следующее:

- возможность сваривать металл в любых условиях;

- сваривание осуществляется в любом положении заготовок;

- можно соединять разные сплавы и металлы;

- метод легко освоить;

- высокая мобильность.

Но этим достоинства частично нивелируются тем, что при ручной дуговой сварке плавящимися электродами выделяется множество вредных веществ. Также данный метод отличается низкой производительностью. Кроме того, для сварки металлов толщиной менее 2 мм требуется большой опыт, так как при работе с подобными материалами велика вероятность «прожига» и других последствий, приводящих к порче заготовки.

Прямая и обратная полярность

Расплавление металла для сварки происходит под воздействием дуги. Она, как уже отмечалось выше, формируется между поверхностью изделия и электродом, так как они подключены к противоположным клеммам устройства.

Существует два основных варианта выполнения сварки, отличающиеся друг от друга порядком подключения и называемых прямой и обратной полярностью.

В первом случае стержень подключается к минусу, а деталь к плюсу. В таком случае в метал происходит повышенное поступление тепла. В результате формируется глубокая и узкая зона расплавления.

Прямая и обратная полярность.

При обратной полярности электрод подключается к плюсу, а изделие к минусу. В таком случае зона расплавления широкая и неглубокая.

Выбор полярности полностью определяется изделием, с которым предстоит работать. Сварка может выполняться на двух типах полярности. Во время выбора следует принимать во внимание тот момент, что большему нагреву подвержен элемент, подсоединенный к плюсу.

Например, варить изделия из тонкого металла трудно ввиду возможного перегрева и прожигания. В таком случае деталь подключается к минусу. Токи также выбирают в соответствии с диаметром электрода и толщиной металла. Эти данные берут из специальной таблицы.

Принцип действия

В рамках данного метода на заготовки через стержень подается ток, который формирует сварочную дугу. Последняя представляет собой концентрированную лучистую энергию, которая нагревает металл до температуры плавления. Благодаря тому что ток подается строго в определенную точку, остальные части заготовки при данной схеме дуговой сварки не повреждаются.

Шов между металлическими изделиями образуется во время кристаллизации материала, который запускается сразу после того, прекращается нагрев. То есть данный процесс запускается во время остывания обрабатываемой зоны, в том числе и за счет принудительного охлаждения. В связи с этим соединению необходимо определенное время для набора прочности, определяемое скоростью остывания.

Особенности сварки тонкого металла

В бытовых задачах чаще всего сталкиваются с необходимостью соединения тонкого металла. В данном случае необходимо вспомнить основы сварки инвертором для начинающих, а именно о важности подключения изделия к правильному полюсу. Тонкие детали подсоединяются к «минусу» сварочного аппарата.

Чтобы научиться правильно варить и получать красивые швы, необходимо потренироваться.

Вот несколько полезных советов, которые могут в повышении мастерства:

- начинайте варить, используя минимальный ток;

- формируйте шов углом вперед;

- используйте обратную полярность;

- закрепите деталь, чтобы уменьшить ее деформацию во время сварки.

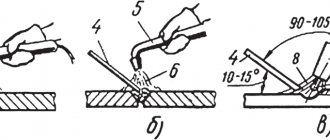

Техника ручной сварки — создание дуги

При работе с дуговой сваркой плавящимися электродами дуга после того, как специалист касается обрабатываемой зоны стержнем. Данный процесс запускается двумя способами:

- касание и отрыв — дуга формируется после того, как стержень медленно отводится от металлической поверхности;

- чирканьем (подобно спичке) — дуга образуется при быстром чирканье концом стержня по поверхности.

Второй вариант считается более предпочтительным. Однако при работе в труднодоступных местах применяется первый метод.

О том как правильно варить подробно написано в нашей статье. Заходите!

Безопасность при MMA способе

Всегда надевайте защитный костюм, обувь с прочными носами и массивной подошвой. Никогда не приступайте к работе в шлепках, с открытыми частями тела. Также следует надевать специальные сварочные перчатки – достаточно чувствительные к движениям, но хорошо защищающие. Будьте внимательны к глазам, всегда надевайте очки для сварки или используйте щиток. Тщательно подготовьте рабочее место, уберите легко воспламеняющиеся предметы. Вблизи всегда имейте огнетушитель и аптечку, так как деятельность связана с рисками.

Область сварочной дуги

При сварке электродуговой любого типа (РД или РДС) между электродом и металлической поверхностью формируются 3 зоны:

- катодная — располагается между столбом дуги и поверхностью стержня;

- столб дуги — находится между катодом и анодом;

- анодная — эта зона представлена в виде анодного пятна и приэлектрической части, в которой ток формируется за счет потока электронов, исходящих из столба дуги.

Нагревание катода при такой схеме электросварки происходит путем бомбардировки электронов.

У некоторых металлов есть свои особенности и их сварку нужно выполнять по специальной технологии. К таким металлам относится алюминий, а как выполняется сварка алюминия вы можете подробно прочитать в нашей статье.

Теория сварочных работ

Начинающий сварщик задумывается, какой сварочный инвертор купить, и какие нужны приспособления для сваривания металла электродами. Если отбросить профессиональное использование сварки, покупайте сварочный инвертор, а не трансформатор или полуавтомат.

Сварочный инвертор преобразует переменный ток из электрической сети в постоянный.

Плюсы инверторного сварочного аппарата, по сравнению с полуавтоматом и трансформатором:

- Небольшой вес и габариты, в среднем инвертор весит 3-5 кг.

- Простота использования для новичков.

- Позволяет быстро освоить сварочное дело.

О достоинствах инверторов можно рассказывать бесконечно, но лучше один раз увидеть, чтобы понять, какие плюсы есть у этого вида сварочного оборудования.

Теперь расскажем, что за процесс идёт во время сварки металла и как оценивать результат. Есть две металлических заготовки разных размеров. К металлу через электрод и массу подводится постоянное напряжение от сварочного инвертора. Чтобы возникла электрическая дуга, необходимы два токопроводящих элемента с плюсом и минусом. При касании металла электродом, которые имеют разную полярность, зажигается электрическая дуга с выделением высокой температуры. Металл начинает плавиться и, одновременно, при движении, плавится металлический стержень электрода с особым покрытием – обмазкой.

При сгорании, обмазка создаёт газовую защиту шва, предохраняя его от вредного воздействия кислорода.

Также при сварке образуется защитный шлаковый слой сварочной ванны, который, затем, отбивается специальным молотком сварщика.

После окончания сварки деталей, металл остывает, кристаллизуется и образуется прочное сварное соединение.

Источники питания

Для сварки РДС используются следующие источники питания:

- Трансформатор. Редко используемый источник питания для ручной дуговой сварки покрытыми электродами. Для работы с трансформатором необходим многолетний опыт, так как это устройство характеризуется существенным недостатком — непостоянное напряжение.

- Выпрямители. От трансформатора отличается только рядом конструктивных деталей, благодаря которым образуется постоянный ток.

- Инверторы. Устройства создают переменный ток со стабильным напряжением. Этот тип электросварочного оборудования применяется для соединения металлов ручным методом. Инверторы дополняются защитой от прилипания электродов и системой стабилизации дуги.

- Полуавтоматы. Данный тип оборудования представлен в виде инверторов, которые дополняются устройством подачи проволоки.

Тип сварочного оборудования подбирается с учетом поставленных задач.

Подробно про виды сварочных аппаратов читайте в нашей статье.

Используемые электроды

Согласно нормам технологии ручной электродуговой сварки, для создания качественного шва применяются электроды, покрытые специальным напылением. Тип последнего подбирается с учетом вида обрабатываемого металла. Оптимальным для работы в домашних условиях считается рутиловое покрытие.

Стержни данного типа отличаются следующими особенностями:

- Работать с таким покрытым электродом могут начинающие сварщики.

- На рынке представлен широкий ассортимент элеткродов, покрытых рутилом.

- Рутиловые электроды при нагреве формируют зону с высоким содержанием водорода, который негативно сказывается на качестве шва.

- При работе возможно сильное разбрызгивание расплавленного металла.

При выборе стержней эдля электросварки необходимо обращать внимание на маркировку. Последняя позволяет понять, для каких металлов подходят электроды.

Технология ручной дуговой сварки

Перед началом сварных работ металл защищается и нарезается на заготовки. Далее запускается источник питания.

Дуга зажигается в два приема:

- Электрод соприкасается с поверхность, что приводит к короткому замыканию.

- Электрод отводится от поверхности на расстояние, равное диаметру стержня.

При необходимости зажигание осуществляют путем чиркания электрода по поверхности. В этом случае металл нагревается в нескольких зонах.

После зажигания в месте, к которому подводится электрический тог, формируется расплав материала. Для создания прочного соединения сварщик должен до окончания работ удерживать дугу длиной от 0,5 до 1,1 от диаметра стержня.

Перемещение электрода

При РДС сварке рекомендуется вести стержень, совершая колебательные движения из стороны в сторону вдоль линии будущего шва. Благодаря этому соединение получится прочным.

В зависимости от положения заготовок применяются следующие техники сваривания:

- нижнее положение — проводится полное проплавление соединений;

- вертикальное положение — стержень ведется сверху вниз, чтобы расплавленный металл стекал в сформировавшееся соединение;

- потолочное положение — постоянно приостанавливать сварочные работы, чтобы уменьшить размеры расплава и исключить падение металла вниз.

Ширина получаемого шва напрямую зависит от диаметра используемого стержня.

Влияние скорости подачи электродов

Скорость подачи электродов для сварки должна обеспечивать необходимое количество подаваемого расплавленного материала. Его недостаточное количество может привести к подрезу. Данный фактор очень важен как в прямой так и в обратной полярности при сварке.

Во время электродуговой сварки из-за быстрого перемещения стержня вдоль соединения, мощности дуги может не хватить, чтобы прогреть металл. В результате формируется неглубокий шов, лежащий сверху металла. Кромки при этом остаются не проплавленными.

Медленное продвижение электрода приводит к перегреву. В таком случае возможно прожигание поверхности и деформация тонкого металла.

Современные сварочные аппараты обладают широким спектром разнообразных функций и возможностей. Тем не менее на данный момент до сих пор большая часть качественно выполненной работы определяется именно мастерством человека.