Когда говорят о сварке, в первую очередь речь идет о правильном управлении сварочными аппаратами. И это правильно, ведь мастерство сварщика во многом заключается в его навыках сварки, именно благодаря им он получает новые разряды. Однако, здесь участвует не только сварочный аппарат и детали, на которых он применяется, но также различные сварочные материалы. О том, что это, как применяется — в этой статье.

Требования к сварочным материалам

Материалы для сварки разнообразны и выполняют следующие функции:

- удаление окислов;

- обеспечение правильного наплава, а также более аккуратного шва;

- защита шва от кислорода;

- удешевление сварки и т. д.

Но чтобы сварочные материалы действительно помогали, им нужно отвечать требованиям качества. Поэтому их продажа находится под строгим контролем, а производство осуществляется по установленным стандартам. Например:

- ГОСТы 9466 и 9467 отвечают за металлические электроды.

- ГОСТ 2246 установлен для сварочной проволоки.

- ГОСТ 9087 регламентирует качество сварочных флюсов.

- ГОСТ 23949 — для вольфрамовых электродов и т. д.

Эти ГОСТы нужно знать, так как они указываются на упаковках и сертификатах, прикрепляемых к каждой партии. Помимо ГОСТа можно там же можно найти информацию о:

- типе материала, марке;

- номере плавки, партии;

- химическом составе;

- механических характеристиках сварочных материалов;

- массе нетто и т. д.

Помимо состава, к прокалке тоже установлены требования. Она проводится при температуре +300 – +350 °C в течение 1–2 часов. Этот процесс, помимо всего, позволяет найти дефекты на расходниках. Есть целый стандарт, ГОСТ 6032, где описаны требования к сварочным расходникам, имеющим высокую стойкость. Они должны проходить тест МКК (межкристаллитной коррозии).

Существуют требования и к условиям хранения, а также транспортировке.

Применение кислорода

Кислород тяжелее воздуха, он способствует сгоранию газов и паров с большой скоростью, при этом выделяется тепло и достигается высокая температура плавления. Взаимодействие сжатого кислорода с жирными маслами и смазочными материалами приводит к самопроизвольному воспламенению и взрыву, поэтому работа с баллонами кислорода ведется в чистых условиях, без опасности подобных загрязнений. Хранение сварочных материалов кислородного типа производится с соблюдением норм пожарной безопасности.

Кислород для сварки бывает технический, получаемый из атмосферы. Воздух обрабатывают в специальных разделительных аппаратах, удаляются углекислые примеси, конечный продукт сушится. Жидкий кислород для перевозки и хранения требует особых емкостей с повышенной теплоизоляцией.

Виды материалов для сварки

Учитывая, сколько функций может выполняться расходными материалами для сварки, они делятся на: электроды и пруты, проволоки, флюсы, газы и керамические подкладки на случай соединения стыков.

Каждый расходник делает что-то свое благодаря принципу использования и составу, поэтому для выбора сначала нужно изучить все классификации, их характеристики, чтобы свободно в них ориентироваться.

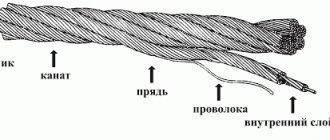

Проволока, прутки

Когда проволока плавится, она заполняет собой формируемый при сварке шов. Поэтому проволоки называют присадочными и бывают они:

- Низкоуглеродистыми, когда содержание углерода менее 0,12%.

- Низколегированными — для теплостойких и конструкционных сталей.

- Высоколегированными — для хромоникелевых сталей, нержавейки.

Классификация

Различают следующие виды

Проволока

Сварочная проволока и плавящиеся стержневые электроды, изготовленные на ее основе, разогреваются в пламени электродуги, постепенно достигают температуры плавления и стекают в сварочную ванну. Там они смешиваются с металлом от оплавленных кромок заготовки. После перемещения электрода и дуги далее по линии соединения расплав кристаллизуется, соединяя обе заготовки в единое целое.

Сварочная проволока подается в рабочую зону полуавтоматом с постоянной скоростью. В ее состав входят необходимые легирующие добавки. По этому признаку проволока делится на следующие виды:

- низкоуглеродистая;

- легированная;

- высоколегированная.

Выбор проволоки определяется материалом заготовок. Ее химический состав должен быть близок к составу свариваемых сплавов. Легирующие добавки используются для повышения качества шва. Используют также омеднение проволоки.

Кроме того, проволока и плавкие электроды используются в качестве элементов сварочной электрической цепи. По ним подается напряжение, и при касании кончиком проволоки заготовки поджигается электродуга. В случае полуавтоматической сварки неплавким электродом в атмосфере защитных газов ток идет через него. Механическое устройство подачи только подает присадочную проволоку или ленту. Стандарты предусматривают 77 различных марок сварочной проволоки.

Лента и прутки

При ручной сварке неплавким электродом присадочный пруток подается в рабочую зону сварщиком. Для этого проволоку рубят на куски длиной 200- 300 мм и поставляют в пачках. Для сварки выбирают пруток, наиболее близкий по химическому составу к материалу заготовок.

Сварочная лента используется при наплавке, когда необходимо подавать присадочный материал широким тонким слоем. Делается лента из тех же сплавов, что и сварочная проволока.

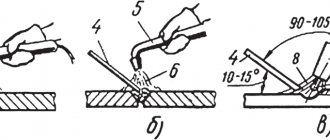

Электроды

Стержневые электроды на сегодняшний день являются самыми широко применяемыми при ручной сварке инверторным аппаратом ММА. Они представляют собой прямые отрезки сварочной проволоки длиной от 200 до 450 мм, покрытые специальным слоем обмазки. Такой электрод служит проводником, подавая напряжение на дугу. От ее тепла сердцевина из проволоки плавится и стекает в сварочную ванну, пополняя собой шовный материал.

Обмазка сгорает при высокой температуре, выделяя защитные газы. Газы препятствуют контакту расплавленного металла и воздуха. В состав обмазки также включают присадки для повышения стабильности дуги, облегчения ее розжига. Некоторые добавки (такие, как рутил) дают возможность варить качественные швы в сложных условиях, даже когда заготовка влажная и покрыта следами коррозии.

Газы

Сварочные газы используются как источник тепла при газовой сварке и резке. Для этого используется кислород в качестве окислителя и следующие газы в качестве горючего:

- ацетилен;

- водород;

- промышленный пропан;

- метилово-ацетиленовая смесь.

Какое горючее самое эффективное? Наибольшей удельной энергией горения отличается водород, он же является и наиболее взрывоопасным. Используется для ограниченного круга сварных операций. Для сварки ответственных соединений применяют ацетилен высокой чистоты. Для рядовой сварки используют пропан, это самый дешевый газ. Кислород смешивается с горючим газом в горелке для повышения температуры факела.

Кроме сварочных, служащих источником тепла, при дуговой сварке используют и так называемые защитные газы. Они подаются в рабочую область, вытесняют оттуда воздух и перекрывают доступ кислорода, азота и водяных паров к сварочной ванне.

Для сварки ответственных соединений из нержавеющих сплавов используют инертные газы аргон или гелий, а также их смеси. Их же используют для алюминия, титана и других легких металлов. Для рядовой сварки конструкционных сталей в качестве защиты рабочей зоны применяют углекислый газ.

Флюсы

Флюсы применяют в жидком или порошкообразном состоянии.

Жидкие флюсы используют для химической подготовки области шва. С их помощью снимают оксидную пленку на поверхности заготовок, производя одновременно и обезжиривание. В качестве жидких флюсов выступают сильнодействующие неорганические соединения — щелочи или кислоты. Химический состав следует выбрать в зависимости от обрабатываемого сплава. Поле обработки заготовку необходимо промыть водой и тщательно просушить.

Флюсовые порошки используют в качестве источника защитного газа. Порошок сгорает в пламени дуги и выделяет защитный газ.

При ручной сварке его насыпают вдоль линии шва. Флюсовый материал для выполнения автоматической сварки подается в зону сварки из бункера через шланг.

Кроме выделения защитных газов, такой флюс может выполнять и функцию теплопровода, ускоряя прогрев кромок. Так варят различные марки стали и чугун.

Кроме перечисленных разновидностей, используются также керамические подкладные пластины. С их помощью предотвращают вытекание расплава и формируют обратный валик шва.

Как определить расход материалов

Сварочные расходники высокого качества делаются из дорогого сырья с использованием сложных технологий. Поэтому их нужно экономить, не расходуя зря. Для этого существуют целые нормы, регулирующие расход каждого вида материала в зависимости от типа сварки, а также используемого для нее оборудования.

Нормы не строгие, поэтому позволяют понять нужное количество расходника только примерно. Но сначала нужно сделать расчет расхода, использовав формулы, в которые просто нужно поставить параметры.

Например, для проволок и электродов нужно знать площадь поперечного сечения шва, коэффициент наплавки, а также длину шва. Полученное значение подставляется под значения в нормативных документах с учетом запаса на пробные швы или исправление брака.

Таблица коэффициентов расхода электродов на одну единицу материала

А вот расход газов можно просто определить по таблицам, для каждого вида существует своя.

Таблица расхода газа при сварке

Использование ацетилена

Ацетилен представляет собой соединение кислорода с водородом. Этот горючий газ при нормальной температуре находится в газообразном состоянии. Бесцветный газ содержит примеси аммиака и сероводорода. Опасной является воспламеняющаяся составляющая материала. Сварочного давления более 1,5 кгс/см2 или ускоренного нагревания до 400 ºС достаточно для взрыва. Производят газ электродуговым разрядом, способствующим разделению жидких горючих составляющих или разложением карбида кальция под действием влаги.

Газовые редукторы

Такой сварочный материал, как редуктор, служит для сброса газового давления из баллона и поддержания показателя на постоянном уровне в процессе всего времени работы, независимо от понижения напора вещества в баллоне. Редукторы выпускают двухкамерные и однокамерные. Первые работают более продуктивно, поддерживают неизменное давление и не замерзают при длительном использовании газовых смесей. Для подачи газа в горелку служат резиновые шланги с тканевыми прокладками, которые проходят предварительное испытание на прочность и выдержку напора, о чем существуют специальные документы. Отдельно применяют шланги для кислорода и ацетилена. Для подачи керосина и бензина используют рукава из материала, стойкого к бензину.

По покрытию

Всего существует четыре отдельных вида покрытия (основное, рутиловое, целлюлозное, кислое) и его комбинации. Покрытие защищает сварочную ванну от контакта с внешней средой и дополнительно насыщает металл нужными элементами.

Рутиловое

Наиболее распространены рутиловые электроды, которыми часто пользуются сварщики на предприятиях. Примеры марок расходников с рутиловым покрытием — это: АНО-21, ОК-46, МР-3 и др. Они подойдут для сварки ворот, калитки, забора, теплицы, навеса, козырька и прочих конструкций.

Стержни с рутиловым покрытием подходят для постоянного и переменного тока, сварки во всех пространственных положениях, кроме вертикала на спуск. Среди плюсов использования таких расходников следующие:

- легкая постановка прихваток;

- малочувствительны к изменяющейся длине воздушного зазора;

- хорошо поджигаются как впервые, так и повторно;

- не требовательны к чистоте заготовки — можно варить по ржавому металлу;

- удобны для соединения тонких деталей;

- образуют гладкий ровный валик;

- шлак легко отделяется;

- подходят для сварки прерывистой дугой.

Это оптимальный вариант для сварки дома, на даче или в мастерской. Лучше всего накладывать короткие швы.

Основное

Электроды с основным покрытием поджигаются труднее, особенно повторно. Нельзя варить с отрывом дуги, иначе придется долго стучать по изделию кончиком стержня. Свариваемые стороны нужно зачищать от загрязнений, краски, ржавчины, иначе дуга будет тухнуть и «плеваться». Некоторыми электродами с основным покрытием можно варить только на постоянном токе обратной полярности. Зато такие расходные материалы обладают следующими преимуществами:

- хорошо проваривают толстый металл;

- отчетливо видна сварочная ванна;

- при сгорании выделяется меньше шлака;

- отлично подходят для корневых швов и заполняющих слоев;

- соединение обладает повышенным сопротивлением на разрыв.

Популярные марки электродов с основным покрытием: УОНИ 13/55, 13/45, 13/65, ОК 48.

Такие расходники востребованы для сварки ответственных конструкций, но новичку будет с ними сложнее. Поэтому, если нет производственной необходимости, выбирайте электроды с рутиловым покрытием.

Кислое

Электроды с кислым покрытием используются для сборки малоответственных конструкций на стройке и производстве. Предназначены для всех пространственных положений, кроме вертикала на спуск. Отлично варят на переменном и постоянном токе, но сильно «плюются». Подходят для металлопроката из низколегированной стали. Дуга горит стабильно, стоимость расходников минимальная, но прочностные характеристики швов низкие.

Целлюлозное

Обмазка тоньше, чем у остальных, что облегчает сварку в труднодоступным местах через технические отверстия. Пригодны для работы во всех пространственных положениях, а потому часто применяются при монтаже на строительных площадках. Содействуют высокому качеству шва на постоянном и переменном токе. Подходят для сварки низколегированных и углеродистых сталей, магистральных трубопроводов.

Смешанное

Комбинирование двух покрытия позволяет объединять их полезные свойства. Среди возможных вариантов бывают сочетания основного и рутилового покрытия, кислого и целлюлозного, рутилового и целлюлозного. Совмещение рутиловой и целлюлозной обмазки обеспечивает легкий поджиг и повышенные прочностные характеристики. Если хотите попробовать такие электроды, купите ESAB OK 46.00 или RB-26 KOBELCO.