- Поршень и другие элементы гидроцилиндра

- Разновидности поршневых гидроцилиндров

- Основные параметры поршневых гидроцилиндров

Гидроцилиндры широко применяются в гидравлических системах транспортных средств и промышленного оборудования. Эти устройства выступают в качестве исполнительных механизмов или источников привода.

Поршневые гидроцилиндры – наиболее простая, удобная и многофункциональная разновидность этих устройств. Их основным функциональным элементом является гидравлический поршень. Под действием рабочей жидкости, нагнетаемой в полость цилиндра, он совершает возвратно-поступательное движение с определенной скоростью.

В результате перемещения поршня происходит преобразование гидравлической энергии в механическую – тем самым выполняется основная функция гидроцилиндра.

Виды поршневых гидроцилиндров

В зависимости от принципа работы, особенностей конструкции, в работе используются следующие поршневые гидравлические цилиндры:

- С подвижным корпусом или штоком;

- Односторонний, двусторонний;

- С односторонним, двусторонним штоком.

В гидравлике одностороннего типа шток выдвигается в результате давления технологической жидкости в поршне. В исходное положение он подаётся под усилием пружины.

В гидроцилиндрах двустороннего действия давление нагнетается как при прямом, так и при возвратном ходе поршня за счёт технологической жидкости в штоке и в поршне.

Что такое поршень штока

Исходя из названия детали, ответить на вопрос что такое поршень штока достаточно просто. Он передаёт энергию, позволяющую элементу совершать поступательные движения. Без этого рулевое управление автомобилем и маневрирование было бы невозможным.

Стоит отметить, что от состояния поршня и штока зависит работа рулевой рейки и управления автомобилем в целом. Поэтому состоянию этих деталей следует уделять особое внимание. Также Вам, скорее всего, будет интересна тема для чего нужна зубчатая рейка и какие функции она выполняет.

При возникновении неполадок в рулевой системе, опытные специалисты в первую очередь обращают внимание на состояние штоковой системы. Стук, «закусывание» руля или утечка – всё это исправляется заменой деталей. Например, новые поршень, втулка и сальники значительно улучшат состояние узла и помогут сэкономить на ремонте всей рейки.

Как изготавливаются гидроцилиндры

Как и другие механизмы, гидроцилиндр подвержен износу, что связано со сверхнагрузкой, которым подвергаются все элементы. Как показывает практика, целесообразней изготовить гидроцилиндр самостоятельно, или заказать в мастерской, чем купить новый брендовый аналог. Экономия может достигать нескольких тысяч рублей. Как правило, новый гидроцилиндр производится для замены оборудования, которое неожиданно вышло из строя, либо про запас, в качестве замены гидроцилиндра, если начали проявляться следы износа, в скором времени он должен быть списан.

Технология создания нового гидроцилиндра на заказ предполагает, что это единичный продукт. При его создании используется оригинал, с которого снимаются замеры. Новая единица должна по всем техническим характеристикам соответствовать вышедшей из строя. Для этого перед началом работ составляется чертежи, техническое задание, старое изделие фотографируется. Если есть возможность, поднимается заводская оригинальная документация, что позволяет создать абсолютно идентичный гидроцилиндр.

Среди основных моментов, которые должны быть прописанных в техническом задании:

- Диаметр ходового поршня;

- Скорость хода;

- Диаметр штока;

- Рабочее давление.

Техническая документация, на основании которой будет вытачиваться новая гидравлическая система, должна быть одновременно лаконичной и содержательной. Отсутствие ошибок, ответственный подход к чертежам – гарантия того, что заказчику будет передан поршня, который по своим размерам, а главное техническим характеристикам будет полностью соответствовать исходнику.

Этапы создания

Для производства гидроцилиндра требуется современное оборудование, качественные материалы, знание продвинутых технологий. Только сочетая эти элементы можно создать оригинальную конструкцию, которая полностью повторяет оригинальные особенности исходного механизма.

Конструкция гидроцилиндра объединяет гильзу, шток, уплотнения. В производственном процессе вытачиваются данные элементы, после чего собираются в единую систему.

Технология изготовления гидравлического поршня состоит из нескольких этапов:

- Трубы и штоки разрезаются на заготовки на лентоотрезочном станке;

- С гильзы снимается фаска с разделам под сварочные работы;

- Гильза сваривается в единую конструкцию с задними крышками, бонками;

- Шток обрабатывается на токарном станке, подгоняется под размеры, указанные в техзадании;

- Осуществляется сборка элементов.

Перед финальной сборкой все детали проходят моечную машину. Уплотнения крепятся на определённых участках корпуса гидроцилиндра монтажным инструментом. Термостойкость и герметичность камеры, где ходит цилиндр, обеспечивается за счёт клея, уплотнительных колец.

Перед передачей готового заказа клиенту, гидравлика проходит проверку на испытательном стенде. Проверяется работоспособность поршневой системы, как на холостом ходу, так и под разнообразными нагрузками. Качество товара подтверждается соответствующей маркировкой на корпусе, гарантийным талоном, сертификатом, паспортом изделия. Готовый цилиндр упаковывается в транспортировочную упаковку.

Чтобы цилиндр работал надёжно в течение всего эксплуатационного срока, он производится из европейских комплектующих проверенных брендов. Минимальный срок заводской гарантии – 12 месяцев. Длительность гарантийных обязательств зависит от типа цилиндра, материалов, из которых он изготовлен, особенностей конструкции.

Вы можете заказать изготовление гидравлического поршня по телефону и адресу, указанным в шапке сайта.

Ремонт сальниковой коробки поршневого штока

Обычно ремонт сальниковой коробки поршня выполняется известными методами при демонтаже поршней. Во время такого ремонта поршень располагается на суппорте над одним из вырезов в верхней платформе. Поэтому работы с сальниковой коробкой выполняются снизу платформы следующим образом:

- Поставить две проушины на фланце сальниковой коробки и зацепить два захвата. Приподнять немного шток поршня и закрепить вокруг штока рабочий стол на удобной для работы высоте. Поставить сальниковую коробку на рабочий стол и удалить захваты и проушины.

- Удалить уплотнительные О-кольца сальниковой коробки. Если О-кольца в норме и будут использоваться вновь, сдвинуть их вверх по штоку и закрепить их в этом положении, например тесьмой. Открутить гайки сборочных болтов сальниковой коробки.

- Вытащить шесть болтов, и отодвинуть одну половину сальниковой коробки. Поставить две проушины на половинку сальниковой коробки и снять её со стола.

- Используя щуп, измерить зазор по вертикали колец. См. «Сальниковая коробка поршневого штока. Проверка сальниковой коробки».

- Удалить другую половинку сальниковой коробки и сдвинуть вниз все уплотнительные кольца и скреперные кольца к рабочему столу.

- Измерить зазор между кольцевыми сегментами, чтобы определить необходимость замены. «Сальниковая коробка поршневого штока. Проверка сальниковой коробки». Демонтировать и сложить в стопку кольца в таком же самом порядке как они были смонтированы в коробке. Тщательно прочистить все кольцевые сегменты. Проверить и оценить качество всех поверхностей уплотнительных колец. Если их поверхности имеют царапины или следы, то заменить кольца.

- Проверить длину пружин, см. «Сальниковая коробка поршневого штока. Проверка сальниковой коробки».

- Проверить поверхность поршневого штока. При наличии небольших царапин по длине, прошлифовать тщательно поверхность штока поршня мелкозернистым карборундовым камнем. В случае крупных царапин может понадобиться машинная обработка в мастерских.

- Прочистить половинки корпуса сальниковой коробки.

- Смазать поршневой шток (в области, где будут располагаться в сальниковой коробке комплекты колец) молибденовым дисульфидом MoS2. Собрать все комплекты колец сальниковой коробки вокруг поршневого штока на рабочем столе следующим образом:

Повторить эту процедуру для остальных скреперных колец. Сверху скреперных колец собрать два комплекта уплотнительных колец (каждый состоит из 4-звенного и 8-звенного кольца). Смонтировать 8-звенное уплотнительное кольцо так, чтобы два направляющих штифта были лицом вверх; поставить пружину вокруг сегментов и сцепить концы пружины вместе. Смонтировать 4-звенное кольцо над 8-звенным уплотнительным кольцом. Протолкнуть два кольца вместе так, чтобы направляющие штифты нижнего уплотнительного кольца совпали с (engage with) двумя отверстиями верхнего уплотнительного кольца. Наконец, собрать самый верхний комплект пружины, состоящий из 4-звенного скреперного кольца и 8-звенного уплотнительного кольца.

Устройство гидравлического поршня

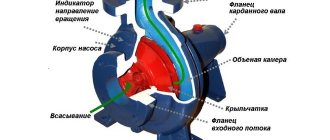

Гидравлика конструктивно бывает двух, характерно разных, типов:

- Скользящая внутренняя плоскость гильзы, имеющая прямой контакт с поршнем. Такая конструкция требует изготовления гильзы из антифрикционных материалов;

- Поршень, где по гильзе скользят уплотняющие и направляющие кольца, под которые выточены специальные канавки. Это более популярный вариант, который дешевле при производстве. Основным материалом для механизма выступает сталь.

Чтобы цилиндры не текли, используются манжеты и кольца. Если давление нагнетается и с поршневой камеры и со стороны штока, устанавливается по 2, в разные стороны. Если давление воздействует только с одной стороны, достаточно одной манжеты.

Он состоит из двух основных частей: тела поршня и поршневых колец. На фиг. 43 показаны наиболее часто применяемые типы поршней паровых машин.

Материалом для полых поршней служит обычно чугун СЧ 21-40, а в ответственных случаях СЧ 28-48 или СЧ 32-52. Дисковые поршни отковываются из стали 50.

Чтобы при нагревании не получилось заклинивания поршня, диаметр его берется меньше на 1/600 диаметра цилиндра. Длина поршня определяется по величине удельного давления на стенки цилиндра, которое не должно превышать 1 — кГ/см2, нагрузкой при этом считают вес поршня и половины штока, а за опорную поверхность — произведение длины дуги, равной 0,75 диаметра цилиндра, на длину поршня без суммарной высоты канавок для поршневых колец.

Плотность прилегания поршня к стенкам цилиндра обеспечивается поршневыми кольцами, расположенными в канавках на внешней поверхности поршня. Они изготовляются из чугуна СЧ 21-40 или СЧ 24-44. Количество колец равно 2—4. Литейных пороков в заготовках для колец не допускается.

Упругость кольца достигается за счет выреза части кольца, который образует замок. Замок кольца с косым или прямым срезом (фиг. 44) является наиболее простым и достаточно надежным. Замки надетых на поршень колец должны быть взаимно смещены, а самопроизвольное смещение колец должно быть предупреждено с помощью стопорных штифтов или винтов.

Шток изготовляется из стали 50. Один из типичных способов крепления штока с поршнем показан па фиг. 43 и ясен из рисунка.

В средних и крупных машинах, в целях уменьшения давления от веса поршня на нижнюю стенку цилиндра и предупреждения изгиба штока, последний пропускается сквозь обе крышки. В этом случае задняя часть штока называется контрштоком.

На фиг. 45 показаны две типичные конструкции шатунов. Основными элементами шатуна являются кривошипная головка 1, стержень шатуна 2 и крейцкопфная головка 3. Материалом для шатунов является обычно сталь 40 или 50.

Устройство, шарнирно соединяющее поршневой шток с шатуном, называется ползуном или крейцкопфом. При отсутствии крейцкопфа (как это имеет место у большинства двигателей внутреннего сгорания) возникла бы необходимость самому поршню выполнять роль ползуна, направляющего движение; тогда ему следовало придать форму удлиненного стакана, направляющим которого служили бы стенки цилиндра; при этих условиях возникла бы непосредственная шарнирная связь поршня с шатуном; но это возможно только при отсутствии у цилиндра крышки со стороны вала.

Коренной вал может быть кривошипным или коленчатым.

Кривошипный вал показан на фиг. 46. Он состоит из тела 4, кривошипа 2 и пальца 1. Вал лежит на подшипниках 3 и 6; подшипник 6 является выносным и не связан с рамой машины. На шейку 5 насаживается маховик. Кривошип закрепляется па валу на шпонке.

На фиг. 47 показан коленчатый вал паровой машины компаунд локомобиля СК. Здесь вал также лежит на двух подшипниках 4. На валу насажены эксцентрики золотника ц. в. д. 3 и ц. и. д. 12, плоский регулятор 2 и маховики 1, сидящие по обе стороны подшипников. Материалом для изготовления валов обычно служит сталь 40 или 50.

Маховик, помимо своего основного назначения — поддерживать более или менее постоянную угловую скорость, часто выполняет также роль шкива. В большинстве случаев маховик выполняется разъемным, при этом обе половины можно стянуть болтами на втулке и на ободе. Болты обычно изготовляются из стали 40 или 50.

Расчет болтов, скрепляющих обе половины обода, производят по силе

Q = 0,104u2f кГ,

где u — окружная скорость обода в м/сек\

f — площадь сечения обода маховика в см2. Иногда, когда маховик имеет диаметр не больше 2 м и насаживается на свободный конец вала, его выполняют цельным. Маховик чаще всего отливается из чугуна марки СЧ 15-32.

Принцип работы

Поршень – основной элемент гидросистемы. Он двигается возвратно-поступательно внутри камеры, приводится в действие рабочей средой. Скорость движения зависит от интенсивности давления технологической жидкости. В результате процесса и производит преобразование, передача усилия. Энергию поршня передаёт шток, который крепится к нему через палец. Рабочий ход поршня ограничен размерам камеры. Для смягчения при контакте на крышках камеры цилиндра установлены демпферы.

Герметичность системы обеспечивают уплотнители – манжеты, производимые из маслостойкой резины.

Поршень и другие элементы гидроцилиндра

Как уже было отмечено выше, поршень является основным звеном гидроцилиндра. Под действием давления рабочей жидкости, поступающей из отверстий в крышках цилиндра, он передвигается плавно и равномерно. Удары поршня о крышки смягчают специальные тормозные устройства – демпферы.

Посредством пальца поршень соединен со штоком, на который передает свое усилие. Поршень и шток образуют в камере соответствующие полости: поршневую, ограниченную поверхностями корпуса и поршня, и штоковую, ограниченную поверхностями корпуса, поршня и штока.

Внутренние перетечки жидкости из одной полости цилиндра в другую должны быть минимальными. В целях герметизации полостей на поршень устанавливают специальные уплотнения из маслостойкой резины. Для предотвращения попадания грязи и пыли применяют грязесъемники.

Все основные элементы гидроцилиндра – корпус гильзы, поршень и шток – изготавливают из металла, способного выдержать значительные нагрузки.

Поршни, оснащенные специальными направляющими и уплотняющими кольцами, выполняют, как правило, из стали. Устройства, не имеющие колец и контактирующие с внутренними стенками гильзы всей поверхностью, производят из материалов с улучшенными антифрикционными свойствами – латуни, фторопласта или бронзы.

Рабочие поверхности деталей цилиндра должны быть устойчивыми к коррозии и износу. Именно поэтому многие производители гидравлического оборудования обрабатывают детали специальными антифрикционными покрытиями (АФП).

В России такие материалы выпускаются по уникальной твердосмазочной технологии, в результате по своим свойствам они превосходят заводские покрытия.

АФП облегчают скольжение трущихся поверхностей и предотвращают фрикционный износ деталей, тем самым совмещая в себе функции смазки и защитного покрытия.

В целях продления работоспособности гидравлических поршней, штоков и гильз гидроцилиндров используется антифрикционное покрытие MODENGY 1006 с дисульфидом молибдена и поляризованным графитом. Оно обладает очень высокой несущей способностью и износостойкостью, поэтому выдерживает любые условия эксплуатации поршневых цилиндров.

АФП предупреждает коррозионный износ металлических элементов, возникновение задиров и последующее скачкообразное движение. Покрытие устойчиво к перекачиваемым средам, обладает свойствами антиаварийной смазки.

Участки, контактирующие с резиновыми уплотнениями, рекомендуется обрабатывать другим покрытием, совместимым с полимерами и эластомерами – MODENGY 1010.

Чтобы АФП легло равномерно и качественно, перед его нанесением металлические поверхности следует тщательно очистить и обезжирить – например, с помощью Очистителя металла MODENGY. Для финишной подготовки деталей и улучшения адгезии покрытия можно использовать Специальный очиститель-активатор MODENGY.

Как происходит уплотнение поршня штока

Разберём, как происходит уплотнение поршня штока и что для этого необходимо. Этот процесс производится с использованием специальных резиновых колец, которые устанавливаются и закрепляются в выточках корпуса. При затяжке, они плотно прилегают к поверхности, надёжно фиксируя соединение.

Для снятия грязи и нагара с автомобильных соединений проводят процедуру раскоксовки. Без неё подвижность деталей поршня штока значительно уменьшится. Поэтому у автовладельцев возникает вопрос, чем лучше раскоксовать поршневые кольца и как правильно это сделать. Регулярное проведение этой несложной процедуры предотвратит появление неисправностей в узле управления.

Диаметр поршня штока

Как подобрать правильный диаметр поршня штока на рулевую рейку Вашего автомобиля? Проще всего посмотреть технические характеристики детали в руководстве по эксплуатации. Так же при заказе детали стоит сверять VIN-код и с его помощью подбирать подходящие детали.

Если же Вы решили передать ремонт штока профессионалам, они сами подберут деталь необходимого диаметра. Стоит отметить, что ремонт рулевой рейки Киа или другого авто требует знаний и опыта. Именно поэтому его стоит доверить квалифицированным мастерам, имеющим все необходимые навыки.

Следует помнить, что при подборе детали учитываются несколько характеристик: внешний и внутренний диаметры, и толщина детали. Если один из этих показателей будет больше или меньше требуемого, поршень штока может «встать» неправильно и привести к поломке. Чтобы избежать этого, отнеситесь к подбору детали с достаточным вниманием. Если же поршень не подходит даже на миллиметр – лучше всего его заменить на подходящий.

ПОСЛЕДНИЕ НОВОСТИ

Линейка очистителей бренда EFELE пополнилась новыми составами на водной основе

С применением покрытий MODENGY количество брака на производствах спойлеров для грузовиков сводится к минимуму

Источник статьи: https://borfi.ru/press/409.html

Типовые конструкции гидроцилиндров

Несмотря на огромное разнообразие конструкций гидравлических цилиндров существуют, типовые решения, применяемые при проектировании гидроцилиндров, рассмотрим некоторые из них.

Гидроцилиндр на шпильках

Передняя и задняя крышка гидроцилиндров этой конструкции связаны шпильками (анкерами), гильза зажата между крышками цилиндра. Уплотнение поршня обеспечивается двумя манжетами.

Круглый гидроцилиндр

В представленной конструкции крышки крепятся к круглым фланцам, закрепленным с помощью сварки или резьбы на гильзе. Показанный на рисунке тип уплотнения поршня обеспечивает уплотнение в обоих направлениях.

Сварной гидроцилиндр

Крышки приварены к гильзе, конструкция неразборная, неремонтопригодная. В цилиндре установлены компактные поршневые уплотнения.