Станок токарный 16В20

НовосибирскЕкатеринбург Челябинск Сургут Волгоград: +7(8442)78-01-43

| Станок 16В20 является универсальным токарно-винторезным оборудованием, используемым при обработке поверхностей заготовок и нарезания на них всех основных видов резьб в условиях единичного и мелкосерийного производств. Основными достоинствами станка являются: • максимальная фиксация инструмента и обеспечение его устойчивости в ходе обработки; • жесткая станина; • наличие шлифованных и закаленных направляющих; • плавный ход задней бабки; • наличие блокировочных и ограждающих элементов, позволяющих обеспечить высокий уровень безопасности; • длительный срок эксплуатации. Технические характеристики токарного станка 16В20 | |

| Наибольший диаметр обрабатываемой заготовки, мм: | |

| над станиной | 445 |

| над суппортом | 220 |

| Наибольшая длина обрабатываемой заготовки, мм: | |

| над суппортом | 750 |

| над выемкой станины | 290 |

| над выемкой станины при закреплении на планшайбе | 240 |

| Наибольшая длина обтачивания, мм | 650 |

| Конец шпинделя фланцевого по ГОСТ 12593-72 | 6К |

| Центр по ГОСТ 13214-79 | |

| в шпинделе | 7032-0043 (М6) |

| в пиноли задней бабки | 7032-0039 (М5) |

| Диаметр цилиндрического отверстия в шпинделе, мм, не менее | 54 |

| Высота резца, установленного в резцедержателе, мм, не менее | 25 |

| Количество скоростей прямого вращения шпинделя, не менее | 24 |

| Количество скоростей обратного вращения шпинделя, не менее | 12 |

| Частота вращения шпинделя, мин в -1 степени | 10-1400 |

| Количество ступеней подач продольных/поперечных, не менее | 50/50 |

| Подача, мм/об: | |

| продольная | 0,018-22,4 |

| поперечная | 0,009-11,2 |

| Количество нарезаемых резьб, не менее: | |

| метрических | 36 |

| модульных | 36 |

| дюймовых | 45 |

| питчевых | 45 |

| Шаг нарезаемых резьб: | |

| метрических, мм | 0,5-224 |

| модульных, модуль | 0,5-224 |

| дюймовых, число ниток на один дюйм | 77-0,125 |

| питчевых, питч | 77-0,125 |

| Скорость быстрого перемещения суппорта, м/мин: | |

| продольного | 4 |

| поперечного | 2 |

| Наибольшая длина перемещения, мм: | |

| каретки | 650 |

| нижнего суппорта | 280 |

| верхнего суппорта | 130 |

| пиноли | 150 |

| задней бабки (поперечное смещение) | ±15 |

| Наибольший угол поворота верхнего суппорта, град | ±90 |

| Цена одного деления шкалы перемещения, мм: | |

| каретки | 1 |

| нижнего суппорта | 0,05 |

| верхнего суппорта | 0,05 |

| пиноли | 5 |

| Цена одного деления шкалы поворота верхнего суппорта, град | 1 |

| Шероховатость поверхности заготовки из конструкционной | |

| стали при чистовом обтачивании, мм, не более | Ra 2,0 |

| Габарит станка, мм | |

| длина | 2500 |

| ширина х высота | 1190х1450 |

| Масса станка, кг | 2200 |

www.btsm-stanok.ru

Особенности ремонта токарного станка 16б20п

Перед ремонтом станка обязательно проводится его тестовый прогон и комплексный осмотр. Принятые в итоге решения будут наиболее рациональными. Важно уделить достаточно внимания таким узлам станка:

- Станина – основа конструкции станка, от ее состояния зависят достигнутая шероховатость поверхности деталей и точность соблюдения размеров. Наличие ее значительной вибрации говорит о проблемах.

- На суппорте крепят режущий инструмент, который перемещается возле детали. Как и станина, он испытывает значительные нагрузки, вызывающие его износ.

- Равномерное движение суппорта вдоль и поперек оси вращения заготовки обеспечивает механизм фартука, который тщательно осматривают.

- Оценивают работу коробок подач, скоростей, задней бабки и комплекта электрооборудования.

После выявления дефектов и недостатков их исправляют заменой узла, детали, агрегата или их ремонтом с помощью ручного/механизированного инструмента. Цель ремонтных операций – полное восстановление работоспособности. К примеру, при неисправности задней бабки выборочно меняют ее части. А электрооборудование проще заменить полностью.

СОВЕТ: Ремонт станков поручайте специалистам с опытом по диагностике и разборке такого оборудования.

Реставрация станины токарного станка 16б20п

Чаще всего на станине токарного станка ремонтируют направляющие. Для восстановления их плоскостности используют шабрение, шлифовку или продольное строгание. Делают их закалку токами высокой частоты и упрочнение поверхности накаткой роликом. Последние два метода увеличивают стойкость направляющих к трению.

Метод восстановления зависит от показателя твердости направляющей и процента ее износа, от технических возможностей (наличие оборудования, станков и инструментов) ремонтной службы предприятия.

Все работы начинают с установки станины на стенд или стол с выверкой по уровню. Шабрение является трудоемким, поэтому его применяют при не закаленных плоскостях и относительно небольшой площади дефектов. Шабрят направляющие по поверочной линейке с контролем по краске.

Шлифование производительнее шабрения, оно эффективно при ремонте закаленных направляющих и дает поверхность с чистотой до √6. Его делают торцом чашечного шлифовального круга в два этапа:

- Предварительный, ось шпинделя наклонена на (1 – 3)о по отношению к направлению подачи шлифовального станка.

- Окончательный, когда ось вращения круга и плоскость направляющей перпендикулярны.

Нагрев материала не допустим.

Финишную строжку направляющей делают резцом с широким лезвием. Добиваются чистоты класса √7, намачивая поверхность металла керосином. Срезание 0,05 – 0,07 мм металла должно занимать не менее 3 — 4 проходов резца.

Токарно-винторезный станок 16В20 — 1В62Г — Всё для чайников

Подробности Категория: Токарные станки

Токарно-винторезные станки моделей 1В62Г и 16B20 относятся к универсальном технологическому металлорежущему оборудованию, используемому преимущественно на ремонтных или других металлообрабатывающих сельскохозяйственных предприятиях.Применяются для токарной обработки наружных и внутренних поверхностей деталей типа тел вращения, разнообразного осевого профиля, а также для нарезания левых и правых резбь; метрических, дюймовых, модульных и питчевых.Станки предназначены для нужд предприятий всепромышленного комплекса и других отраслей народного хозяйства.

Скачать документацию

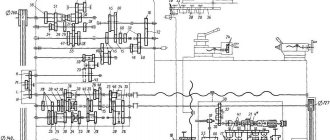

Кинематическая схема

В станке кинематически обеспечивается получение как формообразующих и установочных движений, включающих главное движение (вращение шпинделя) и движение подач, так и вспомогательных движений и движений управления (для установки и закрепления заготовки, подвода и отвода инструмента, включения и выключения приводов, реверсирования). Часть этих перемещений, выполняемых вручную, на кинематической схеме не указана.Главное движение — вращение шпинделя — осуществляется от электродвигателя 1 через клиноременную передачу шкивами 2 и 3, далее — через механизм передней бабки (коробки скоростей).Движение подач осуществляется от выходного вала XII передней бабки через механизмы коробки передач и коробки подач, которые обеспечивают точную кинематическую связь между вращением шпинделя и перемещениями инструмента (резца), закрепляемого в резцедержателе суппорта.

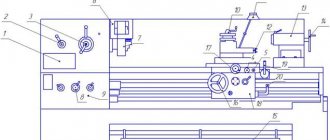

Станина

Станина (рис. 10) является базовым узлом станка. На ней устанавливаются все другие основные узлы станка. Она состоит из собственно станину 3, устанавливаемой на цельнолитое основание 2, являющееся одновременно лоткомдля сбора охлаждающей жидкости и стружки, моторных установок: приводов главного движения и быстрых перемещений суппорта, закрытых кожухами 1 и 14, передаточных устройств и рукояток управления механизма реверса и торможения шпинделя, а также ходового винта 4, ходового вала 5 с опорным кронштейном, электронасосного агрегата подачи СОЖ, станции централизованной системы смазки и других частей.Моторная установка привода главного движения расположена в нише левой тумбы основания, здесь же располагаются масляный бак и насос централизованной системы смазки.Моторная установка привода быстрых перемещений суппорта размещена на правом торце станины.Правая тумба основания одновременно служит резервуаром для смазочно-охлаждающей жидкости (эмульсии). На ней же располагается насос системы охлаждения.Станина 3 — литая, чугунная, коробчатой формы с поперечными П-образными ребрами жесткости. В левой верхней части она имеет горизонтальную Г и вертикальную В установочные поверхности под переднюю бабку. Правее (в станке мод. 1В62Г) располагается выемка, закрываемая съемным мостиком 22. Наличие выемки позволяет при снятом мостике 22 обрабатывать заготовки большого диаметра.При обработке заготовок, устанавливаемых над выемкой в станине, допускается для подвода инструмента использовать перемещения верхнего суппорта. Верхняя часть мостика 22 и вся правая верхняя часть станины 3 представляют собой две пары плоскопризматических направляющих Я и Т, являющихся базовыми поверхностями при установке и перемещении каретки с суппортом (Я) и задней бабки (Г). Направляющие термообработаны (закалка ТВЧ 1,5—2,0, 49—53 HRC3) и прошлифованы.Под полкой передней направляющей установлена рейка 25, составленная по длине из нескольких частей. С помощью этой рейки обеспечивается продольное перемещение каретки при подачах.В правом торце станины 3 выполнена ниша, в которой размещен электродвигатель 15 привода быстрых ходов суппорта.Станок мод. 1В62Г поставляется с установленным на станине 3 мостиком 22. При обработке заготовок диаметром более 445 мм мостик 22 снимается. Для этого нужно вывернуть заглушки, предохраняющие углубления «под ключ», в винтах 23 и резьбовое отверстие в штифтах 24 и удалить винты 23 и штифты 24. В целях предохранения снятого со станины мостика от случайных забоин его необходимо хранить на прокладках из мягкого материала, а для защиты от коррозии обработанные плоскости следует покрыть тонким слоем масла. При монтаже (установке) снятого мостика 22 необходимо с особой тщательностью протереть сопрягаемые поверхности станины и мостика,удалить загрязнения, а также случайные забоины.Крепежные винты 23 необходимо затягивать постепенно, «на ощупь», проверяя строгое совпадение в стыках контуров направляющих П под каретку.НЕ ДОПУСКАЕТСЯ ОБРАБОТКА ЗАГО ТОВОК НАД ВЫЕМКОЙ НА ПЛАНШАЙБЕ ДИАМЕТРОМ 500 мм ПРИ СКОРОСТЯХ, ПРЕВЫШАЮЩИХ 400 об/мин.

При обработке несбалансированных заготовок эти скорости должны быть снижены.

Передняя бабка

Передняя бабка (рис. 11) служит для обеспечения передачи заданной частоты вращения шпинделю 37, на котором установлены устройства для закрепления обрабатываемых заготовок, а также передачи движения к механизмам цепи подач.Передняя бабка включает в себя коробку скоростей с ручным управлением и шпиндельный узел. Она крепится к станине пятью винтами М16 и М20 после точной установки «на линию центров» в горизонтальной плоскости (см. указания раздела 18).Механизмы передней бабки приводятся в движение от вала электродвигателя главного привода 1, вращающегося со скоростью 1450 об/мин, через клиноременную передачу 2-3 (см. рис. 9).Приводной вал 79 (рис. 11) передней бабки имеет постоянную скорость вращения. На нем свободно сидит двухвенцовое зубчатое колесо (z= 47; 52) для передачи прямого вращения шпинделю 37, а также колесо 99 (z = 47) для передачи обратного вращения. Передача вращения от вала 79 к колесам 3 и 99 осуществляется фрикционными полумуфтами, ведущие диски которых сидят на валу, а ведомые — на ступицах зубчатых колес.Вал 77 в зависимости от положения перемещающегося двойного блока шестерен 78—93 получает две прямые скорости вращения за сче сцепления колес 4—9 или 5—10 (рис. 9).Далее за счет сцепления зубчатых пар 11-25, или 12—24, или 13—23 (рис. 9) вращению передается на вал 75 (рис. 11), а от него — не;посредственно шпинделю 37 через зубчатые пары 20—27 или 19—28 Щпиндель 37 (рис. 11) также может получать вращение через механизм перебора посредством зубчатых пар 22—14 или 21—15 и далее парами 16—17 и 18—28 (рис. 9).

Переключая блоки колес 78—93, 90—91—96 105—109 и 10—11 (рис. 11) с помощью рукояток управления 56 (рис. 11) и 113 (рис. 12) можно получить двенадцать вариантов зацепления зубчатых колес при передаче вращения непосредственно на шпиндель 37 и двенадцать вариантов — при передаче движения через перебор.

Задняя бабка

Задняя бабка (рис. 14) служит для фиксации правого конца обрабатываемой заготовки с помощью центра, а также для закрепления режущего инструмента при осевом сверлении, зенковании и развертывании.Задняя бабка располагается на станине станка справа. При необходимости заднюю баба у можно вручную переместить по направляющим станины и закрепить в нужном положении рукояткой 10 (перемещением «от себя»). Перемещение пиноли 1 осуществляется вращением маховика 11 посредством винтовой пары 4—6, а закрепление в нужном положении — рукояткой 50. Освобождение (выталкивание) установленного в конусное отверстие пиноли центра (инструмента) осуществляется концом винта 4. Для этого пиноль 1 маховиком 11 перемещают вправо до упора. Для предотвращения проворачивания инструмента в конусном отверстии пиноли имеется упор 3.Поперечное смещение задней бабки (например, при обработке пологих конусов на заготовке, устанавливаемой в центрах) осуществляете) винтами 38 и 43. Для предохранения трущихся поверхностей от загрязнения установлены протекторы 22, 29, 32, которые следует ежемесячно промывать и чистить.Для демонтажа эксцентрика 19 необходимо совместить цековку Г с винтом 30 и, вывернуть этот винт, освободить эксцентрик 19 от фиксации в осевом направлении и вынуть его из отверстия корпуса.

ВНИМАНИЕ! Не рекомендуется производить сверление за один проход сверлами установленными в пиноль, в стали отверстий диаметром свыше 25 мм, в чугуне свыше 28 мм. Перемещение пиноли при этом должно осуществляться вручную с помощью маховика 11 без применения дополнительных рычагов.

Коробка передач

Коробка передач (рис. 15) служит для передачи вращения от выходного вала передней бабки к приводному валу коробки подач и регулирования его частоты (перестановкой зубчатых сменных колес) при настройке станка на точение и нарезание метрических, дюймовых модульных или питчевых резьб (см. подраздел 7.4.5). Она представляет собой гитару сменных зубчатых колес с промежуточной осью переменного положения, расположенную между выходным валом передней бабки и приводным валом коробки подач.Изменение положения промежуточной оси

ВНИМАНИЕ! При закреплении приклона и оси 2 необходимо обеспечить оптимальный зазор в зацеплении сменных колес.

Коробка подач

Коробка подач (рис. 16 и 17) предназначена для получения ряда точных передаточных отношений кинематической цепи подач. С помощью коробки подач осуществляются необходимые для эффективной и производительной работы относительные перемещения режущего инструмента и заготовки, обеспечивающие получение деталей нужной конфигурации с требуемыми точностью и чистотой обработанной поверхности.Коробка подач размещена в левой части станка на передней вертикальной базовой плоскости станины и приводится в движение от выходного вала передней бабки через сменные зубчатые колеса коробки передач (рис. 15). Зубчатые механизмы коробки подач (рнс. 16) составляют наборную /, множительную. II и разделительную III группы.

Наборная группа включает передачи основного ряда 34—46, 50—51, 49—52, 48—53, 47— ,54 (рис. 9) и звено обратимости 45—55, 44—56, .имеющее две зубчатые муфты. При включенных зубчатых муфтах вращение от вала XVI передается через передачу 34—46, зубчатую муфту, шестерню 44 и далее валу XVIII через .одну из передач 50—51, 49—52, 48—52, 48—63 к 47—54. От этого вала через вторую зубчатую муфту звена обратимости — валу XXI и множительной группе. В этом случае механизмы коробки подач настраиваются на подачу при точении или на нарезание модульных и метрических резьб.

Фартук

Фартук (рис. 18, 19 и 20) предназначен для преобразования вращательного движения ходового винта и ходового вала в поступательное движение каретки и передачи вращательного движения ходового вала винту поперечного перемещения суппорта, а также для ручного управления этими перемещениями в процессе работы станка (включение и выключение рабочих и ускоренных перемещений каретки и суппорта, реверсирование перемещений и т.д.).Фартук расположен спереди станка, под выступающей частью каретки, к которой крепится с помощью винтов. Ходовой винт и ходовой вал, связывающие механизм фартука с механизмом коробки подач, пропущены сквозь задние приливы корпуса фартука через специальные втулки, обеспечивающие удобство установки и снятия защитных щитков ходового винта и ходового вала.

Каретка и суппорт

Каретка и суппорт — исполнительный орган станка, предназначенный для осуществления точных координированных механических или ручных рабочих и вспомогательных перемещений режущего инструмента в продольном и поперечном направлениях относительно оси обрабатываемой детали (оси шпинделя) в одной горизонтальной плоскости с этой осью, а также для быстрой смены режущего инструмента и установки его под углом к оси шпинделя при точении конусов, осуществляемом вручную, перемещением верхних салазок суппорта. Узел имеет крестообразную конструкцию, позволяющую осуществлять плавные и точные перемещения его подвижных частей при большой их жесткости и вибро-устойчивости. Перемещение верхней части суппорта с резцедержателем может осуществляться только вручную вращением рукоятки 47 (рис. 22). Нижняя часть суппорта и каретка могут перемещаться соответственно в поперечном и продольном направлениях как вручную, так и механически. Причем механическое их перемещение может быть рабочим, т.е. осуществляться от привода подач, или быстрым, осуществляемым от привода быстрых перемещений.

Рукоятка винта поперечной подачи 28, 29 снабжена специальным устройством, которое отключает ее при включении механического привода подачи и быстрого хода поперечных салазок суппорта. Средняя часть суппорта 7 при необходимости может быть повернута на угол ±90°.

Электрическая схема

Включение вводного выключателя QF1 (рис. 32) при наличии напряжения в сети сопровождается загоранием лампы HL2.Пуск электродвигателя главного привода Ml осуществляется при включенном вводном выключателе QF1 нажатием кнопки SB1 кнопочной станции, которая замыкает цепь катушки магнитного пускателя КМ1. При этом срабатывает магнитная система пускателя и замыкает его нормально разомкнутые главные и вспомогательные контакты КМ 1, т.е.магнитный пускатель КМ 1 перейдет на само-питание, т.к. один из его вспомогательных контактов замкнет цепь питания катушки параллельно кнопке SBI и при отпускании последней цепь не разорвется;включится электродвигатель главного привода M1, питаемый силовой цепью через замкнутые главные контакты пускателя КМ1;загорится лампочка HL1, сигнализирующая о включенном состоянии электродвигателя M1, т.к. второй вспомогательный контакт КМ1 замкнет цепь ее питания.ВНИМАНИЕ! Пуск возможен только при замкнутых контактах конечного выключателя SQ2 блокировки ограждения патрона в исполнении станка с электрической блокировкой.Останов электродвигателя главного привода M1 осуществляется нажатием кнопки кнопочной станции SB2. При этом произойдет размыкание цепи катушки магнитного пускателя КМ1, она обесточится, все контакты пускателя разомкнутся, т.е. электродвигатель М1 выключится и лампочка НL1 погаснет, цепь самопитания магнитного пускателя разорвется.Пуск электродвигателя быстрых перемещений М3 осуществляется нажатием толчковой кнопки, встроенной в рукоятку фартука и воздействующей на конечный выключатель SQ1 Нормально разомкнутый контакт конечного выключателя при нажатии кнопки замыкает цепь питания катушки электромагнита пускателя КМ2, который в свою очередь замыкает контакты КМ2 силовой цепи электродвигателя быстрых перемещений. При отпускании толчковой кнопки SQ1 цепь управления разомкнется и катушка пускателя обесточится, т.е. контакты КМ2 разомкнутся и электродвигатель М3 выключится. Пуск и останов электронасоса М2 осуществляются с помощью переключателя SA1, установленного на лицевой панели электрошкафа (рис. 8, поз. 28).

Скачать документацию

forkettle.ru

Требования к безопасности

Станок 16В20П сертифицирован на соответствие требованиям безопасности. Для реализации мер безопасной работы производитель предусмотрел:

- ограждение ременной передачи и сменных зубчатых колес, сблокированное с системой управлении привода главного движения. При открытом ограждении включение привода главного движения невозможно;

- специальную блокировку рукоятки управления вводным выключателем, в результате чего дверь электрошкафа можно открыть только при выключенном вводном выключателе;

- ограждение патрона сблокированное с системой привода главного движения. При открытом кожухе ограждения невозможно включение вращения шпинделя.

Предусмотрены и другие меры безопасности, которые гарантируют безопасность работы оператора на станке 16В20П.

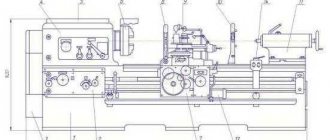

Станок токарно-винторезный 16В20

Станок токарно-винторезный модель 16В20 предназначен для выполнения разнообразных токарных работ, в том числе для нарезания метрической, модульной, дюймовой и питчевой резьб на заготовках, устанавливаемых в центрах или патроне. Вид климатического исполнения — УХЛ4 по ГОСТ 15150–69. Класс точности станка — Н по ГОСТ 8–82.

Все основные части станка изготовлены из высококачественной стали, что обеспечивает их надежную долговечную работу.

Термообработанные и шлифованные направляющие станины, зубчатые колеса и валы обеспечивают длительный срок службы и повышенную точность обработки.

________________________

Скачать паспорт на станок токарно-винторезный 16В20

Паспорт

________________________

Технические характеристики на станок токарно-винторезный 16В20

| Наибольшая длина обрабатываемой заготовки, мм | В центрах Над направляющими Над суппортом | 750 445 220 |

| Шпиндель | Конец шпинделя по ГОСТ 12593–93 Диаметр отверстия шпинделя, мм Центр в шпинделе по ГОСТ 13214–79 | 6 54 7032–0043 (Морзе 6) |

| Привод | Количество скоростей шпинделя Диапазон оборотов, об/мин Мощность главного двигателя, кВт | 24 10–1400 7,5 |

| Подачи, мм/об | Диапазон продольной подачи Диапазон поперечной подачи | 0,04–24,6 0,02–12,3 |

| Резьбы | Шаг метричекой резьбы, мм Шаг дюймовой резьбы, нит\1’’ Шаг модульной резьбы, модуль Шаг питчевой резьбы, питч | 0,5–224 77–0,125 0,5–224 77–0,125 |

| Габариты, мм | Габаритные размеры для расстояний между центрами Длина Ширина Высота | 750 2550 1190 1450 |

| Масса станка, кг | 1600 |

ostankah.ru

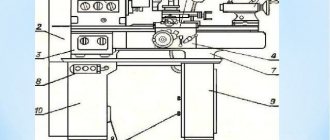

Токарно винторезный станок 16В20

Производитель: Россия

Токарно винторезный станок 16В20 предназначены для выполнения разнообразных токарных работ, в том числе для нарезания метрической, модульной, дюймовой и питчевой резьб на заготовках, устанавливаемых в центрах или патроне.

Исполнение и категория размещения станков в части условий эксплуатации — УХЛ4 по ГОСТ 1515-82Е.

Класс точности станков — Н по ГОСТ 8-82Е.

В станках применены унифицированные узлы фартука 16Б20П.061 и коробки подач 16Б20П.070.

Модель Значение

| Основные параметры | ГОСТ 440-81 |

| Наибольший диаметр обрабатываемой заготовки, мм: | |

| 445 |

| 220 |

| Наибольшая длина обрабатываемой заготовки, мм: | |

| 750 |

| Конец шпинделя фланцевого по ГОСТ 12593-72 | 6 |

| Центр по ГОСТ 13214-79 | |

| 7032-0054(Метр.80) |

| 7032-0039(М5) |

| Диаметр цилиндрического отверстия в шпинделе, мм, не менее | 70 |

| Высота резца, установленного в резцедержателе, мм, не менее | 25 |

| Количество скоростей прямого вращения шпинделя, не менее | 24 |

| Количество скоростей обратного вращения шпинделя, не менее | 24 |

| Частота вращения шпинделя, мин в -1 степени | 10-2000 |

| Подача, мм/об: | |

| 0,032-28 |

| 0,016-14 |

| Пределы параметров нарезаемых резьб при одном наборе сменных колес, не менее: | |

| 0.5-224 |

| 0.5-224 |

| 77-0.125 |

| 77-0.125 |

| Скорость быстрого перемещения суппорта, м/мин: | |

| 4,0 |

| 2,0 |

| Наибольшая длина перемещения, мм: | |

| 650 |

| 280 |

| 130 |

| 150 |

| ±15 |

| Наибольший угол поворота верхнего суппорта, град | ±90 |

| Цена одного деления шкалы перемещения, мм: | |

| 0.1 |

| 0,05 |

| 0,05 |

| 5 |

| Цена одного деления шкалы поворота верхнего суппорта, град | 1,00 |

| Мощность привода, кВт: | 6/7,1 |

| Габарит станка, мм | 2500х1220х1510 |

| Масса станка, кг | 2200 |

| Обозначение | Наименование | Кол. | Примечание |

| 16В20 | Станок в сборе | 1 | |

| 1В62Г | Станок в сборе | 1 | |

| входят в комплект и стоимость станка Сменные части | |||

| Количество | |||

| 1В62Г, 16В20 | |||

| 1В62Г.81.72 | Зубчатое колесо | 1* | z=40 |

| 1В62Г.81.73 | Зубчатое колесо | 1* | z=64 |

| 1В62Г.81.74 | Зубчатое колесо | 1* | z=73 |

| 1В62Г.81.75 | Зубчатое колесо | 1* | z=86 |

| 1В62Г.81.76 | Зубчатое колесо | 1 | z=36 |

| 1В62Г.81.77 | Зубчатое колесо | 1 | z=44 |

| 1В62Г.81.82 | Зубчатое колесо | 1 | z=60 |

| Запасные части | |||

| 1В62Г.24.299 | Накладка | 1 | |

| Другие части станка, демонтируемые перед упаковкой | |||

| Накладка | 1 | Резиновый коврик на заднюю бабку | |

| Патрон 7100-0035 ГОСТ 2675-80 | 1 | 3-х кулачковый самоцентрирующий, D=250 мм | |

| Рукоятка 7061 — 0430 А31. 0103.01-89 | 1 | Поперечного перемещения суппорта | |

| Ремень Z (О) — 800 – IV ГОСТ 1284.1-83 | 1 | Ремень для маслонасоса | |

| Инструмент | |||

| 1В62Г.83.440 | Ключ | 1 | К электрошкафу, к ограждению коробки передач. |

| 1В62Г.83В.007 | Ключ | 1 | Для запирания вводного выключателя |

| 1А62.126 | Ключ | 1 | К резцедержателю |

| Масленка МЖС ШМАИ 300593.001ТУ | 1 | ||

| Документы | |||

| 16В20.00.000 РЭ | Руководство по эксплуатации | 1 |

*Колёса зубчатые установлены на станке

| Наименование опции | 16В20,1В62Г | 1В625М |

| Механизированная верхняя часть суппорта | 180000 | 199000 |

| Механ. верх. часть суппорта и модернизированный фартук | 188000 | 221000 |

| Преобразователь линейных перемещений и УЦИ | нет | 243000 |

| Планшайба ф 500мм | нет | 34000 |

| Ограничитель продольных перемещений 1-позиционный | 8000 | 8000 |

| Специальный кронштейн (конус Морзе 5) | 5000 | 5000 |

| Державка для обработки больших Ф в ГАП | 21000 | 21000 |

| Конусная линейка | 118000 | 118000 |

| Шайба запорная с градуированной шкалой | 3000 | 3000 |

| Электромехан. запор на шпиндель и 3-х кулачковый патрон | 159000 | 159000 |

| Люнет подвижный | 45000 | 45000 |

| Люнет неподвижный | 60000 | 60000 |

| Комплект приспособлений для установки инструмента для продольного точения деталей свыше 220 мм | 27000 | 27000 |

www.russtanko.ru

Инструкция по эксплуатации токарного станка 16б20п-061

Инструкция по эксплуатации необходима для рабочих-токарей, специалистов по наладке, сервисному обслуживанию и ремонту станочного оборудования, инженеров-технологов, разрабатывающих процессы металлообработки резанием, и нормировщиков, занятых детализацией выполняемых операций. Инструкция должна облегчить корректную эксплуатацию станков и помочь исполнителям освоить наиболее эффективное их использование. Документ содержит сведения о конструкции оборудования, его монтажу, подключению электропитания и первому запуску станка в эксплуатацию.