Производство и продажа электродов для сварки является популярным видом деятельности в России. Электроды – это расходный материал, востребованный в строительстве при возведении железобетонных конструкций, а также в тех сферах промышленности, где требуется выполнить соединение металлических поверхностей при помощи сварки. Сравнительно небольшие финансовые вложения на этапе открытия и быстрая окупаемость (от 1 года до 3 лет) – это основные преимущества предприятия, деятельностью которого является производство и продажа сварочных электродов.

Наша оценка бизнеса:

Стартовые инвестиции – от 2500000 руб. и выше

Насыщенность рынка – высокая.

Сложность открытия бизнеса – 8/10.

Производство стержней

Для изготовления электродов используется сварочная проволока, выполненная из низкоуглеродистой, углеродистой, легированной или высоколегированной стали. Выбирать материал необходимо, исходя из свойств свариваемой металлоконструкции.

Производство стержней происходит с использованием правильно-отрезных станков, на которых:

- проволоку нужного диаметра подвергают изгибу, а затем выпрямляют;

- выпрямленную проволоку разделяют на стержни требуемой длины.

Потом заготовки проверяет оператор станка и отсортировывает бракованные изделия.

Оснащение цеха по производству электродов

Кроме линии по производству сварочных электродов, которая может разместиться на площади от 30 м2, потребуется и другое оснащение:

- трехфазное электроснабжение, мощностью не менее 80 кВт;

- мощная вентиляционная система, так как производство связано с химическими веществами, представляющими опасность для здоровья;

- склад готовой продукции.

Создание покрытия

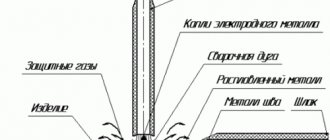

Обмазка необходима, чтобы защитить сварочную ванну от кислорода, который может оказать негативное воздействие на металлоконструкцию. На состав покрытия влияет тип электрода. При производстве обмазку проверяют на наличие главных компонентов и примесей.

Покрытие подготавливают по следующей схеме:

- материалы разделяют на элементы среднего и большого размера;

- выполняется их дробление с использованием дезинтеграторов и шаровых мельниц;

- элементы просеивают через сито;

- частицы ферросплавов пассивируются путем вылеживания на воздухе или термообработки – в процессе вокруг элементов образуется пленка, которая не позволяет запустить реакцию с жидким стеклом;

- материалы дозируют в нужной пропорции и перемешивают до получения однородной массы;

- выполняется подготовка связующего вещества, которое добавляют в сухую шихту.

В результате получается густая обмазка.

Как производят электроды на МЭЗ

Современное производство электродной продукции – поэтапно и высокотехнологично. Оно осуществляется с помощью сложного оборудования – не просто станков, а автоматизированных линий.

На всех его стадиях – от обработки сварной проволоки до расфасовки – присутствует многоступенчатый пооперационный контроль. Он обязателен для каждой технологической операции:

- входной контроль проволоки и материалов;

- изготовление электродных стержней;

- приготовление жидкого стекла;

- приготовление сухой шихты;

- приготовление обмазочной массы;

- термообработка электродов;

- испытание готовой продукции, расфасовка и упаковка.

Не обходится без исследовательской работы – лаборатория контролирует гранулометрический и химический состав компонентов, характеристики жидкого стекла (плотность, вязкость, модуль), геометрические характеристики готовой продукции (влажность, прочность, коэффициент массы, разнотолщинность покрытия), совершенствуется рецептура получаемых электродов.

Организован сварочный пост, где аттестованные НАКС сварщики тестируют электроды на сварочно-технологические свойства и сваривают образцы для проведения механических испытаний металла шва и химического состава наплавленного металла.

Именно таким производством располагает Магнитогорский электродный завод. Продукция выпускается на лучшем оборудовании своего класса – технике, которую поставляет мировой лидер отрасли – концерн Esab. На предприятии действует принцип постоянного улучшения технологии изготовления сварочных электродов (сертифицировано по ISO 9001) и внимательное отношение к каждому клиенту, ориентированное на полное удовлетворение запросов потребителей.

Нанесение обмазки

При выполнении этого этапа применяются прессы, создающие необходимое давление. Нанесение происходит следующим образом:

- брикетирование обмазочной массы;

- уплотнение специальным поршнем;

- стержни направляют в обмазочную головку, куда в то же время подается масса для обмазки;

- они вместе проходят через отверстие калибрующей втулки, находящееся в обмазочной головке.

Благодаря соблюдению четкого алгоритма действий удается получить равномерное покрытие стержней. Главное – правильно установить калибрующую втулку. Именно с ее помощью можно получить нужную толщину обмазки, которая влияет на качество сварного шва. Если слой слишком толстый, покрытие трескается во время проведения работ по прокалке.

На пути создания покрытых электродов и порошковой проволоки

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор. Доставка по всей России!

В начале XX в. человечество располагало, кроме древнейших технологий соединения металлов, еще четырьмя новыми технологиями: дуговой, контактной, газовой и термитной сваркой. Каждый из указанных видов сварки обладал своими преимуществами и недостатками, все более проявляющимися по мере увеличения объемов применения сварки. Усилия Исследователей были направлены на улучшение технологических возможностей существующих способов. Что касается дуговой сварки, то ее судьба зависела в основном от возможностей электродов обеспечить удовлетворительное качество металла шва, что во многом было обусловлено конструкцией электродов и составами стержней и покрытий.

Как известно, в тексте привилегии России № 11982 от 32 декабря 1886 г. Н. Н. Бенардос не ограничивал материал и конструкцию электрода. Он предложил не только электроды в виде стержней, в том числе и плавящиеся, но и более сложных конструкций, такие, как «…угольные стержни, которые имеют по продольной оси металл либо сплав в виде прутка или порошка. В последнем случае иногда добавляют флюс. Металлические электроды могут иметь форму конуса, круга, сектора или спирали. На практике оправдал себя в качестве обрабатывающего электрода окруженный металлическими стержнями угольный штифт: вольтова дуга ведет себя очень спокойно и позволяет довольно равномерно оплавлять обрабатываемый объект, на который капает расплавленный металл с окружающих уголь стержней» [21] (рис. 56).

Что касается простой замены угольного электрода на стальной (железный) стержень-проволоку, то процесс протекал «трудно», отличался крупнокапельным переносом, швы были пористые и неровные. Н. Н. Бенардос пытался решить задачу улучшения качества металла шва при сварке и наплавке плавящимся электродом. Он о [20].

Еще один принцип сварки плавящимся электродом заключался в подведении тока к металлическому бруску (электроду) Через угольный электрод и расплавление бруска. Первоначально место сварки нагревали угольной дугой, а когда уже образовался жидкий слой металла, в дугу вводили рукой металлический брусок таким образом, чтобы к концу его прикасался угольный стержень, как показано на рис. 56. Ток, проходя по концу бруска, плавил его, и по мере плавления уголь подвигался выше, а брусок опускался вниз, поддерживая дугу.

Таким образом, когда нужно было получить значительное количество расплавленного присадочного металла, Н. Н. Бенардос не только вводил присадочный металл в виде бруска в зону дуги, горящей между угольным электродом и основным металлом, но и включал брусок последовательно в электрическую цепь указанным приемом и возбуждал дугу между металлическим бруском и основным металлом, оставляя в то же время под действием тока значительную часть бруска. Благодаря этому увеличивалась скорость плавления бруска за счет дополнительного подогрева протекающим током. Брусок в этом случае уже представлял собой металлический электрод, расплавляющийся под действием дуги и нагрева протекающим током.

Очевидно, что техника выполнения таких приемов ручной сварки плавящимся электродом была сложной. Однако способ Славянова, который подчеркивал возможность сварки только при автоматической подаче электрода, был еще сложнее, и применяли его в основном в целях ремонта. Из-за необходимости выполнять шов по частям и заформовывать небольшие участки «электроотливка» не была пригодна для выполнения вертикальных и потолочных швов. Тем не менее, на многих сварочных участках пытались «приручить» процесс — заменить угольный электрод на стальную проволоку при сварке по способу Бенардоса. Были попытки запатентовать такую замену.

В 1907 г. в США подала заявку на получение патента на дуговую сварку металлическим электродом.

В это же самое время другая американская также пыталась запатентовать технологию сварки металлическим электродом. В возникшем патентном споре руководитель первой фирмы доказывал, что его технология является прямым продолжением способа Бенардоса, а он только заменил неплавящийся электрод на плавящийся, на что и требует патент. Однако конкурирующая фирма предъявила книгу, изданную в 1888 г. в Великобритании, в которой раскрывалась сущность такого же способа [10]. В результате из-за отсутствия новизны в патентной защите было отказано обеим фирмам. Это обстоятельство открыло дорогу к беспрепятственному совершенствованию дуговой сварки металлическим плавящимся электродом и, в первую очередь, к созданию новых электродов и генераторов. Специалисты догадывались, что электроды, кроме металла, должны содержать вещества, подобные флюсам для кузнечной сварки или сварки по способу Н. Г. Славянова.

В США разработкой материалов для дуговой сварки занялись сразу несколько фирм, К работе по улучшению электродов приступили (1908 г.), «Вестингаус» (1909 г.), «Дженерал электрик» (1912 г.), «Вильсон велдер энд металз» (1914 г.) и др.

В это время в Европе разворачивала активную деятельность («Электрика светснигсактиен болагет»), основанная в 1904 г. морским инженером Оскаром Кьельбергом (Швеция). Его внимание привлекло интересное наблюдение сварщиков, которые заметили, что качество шва улучшается в тех случаях, когда электроды или места, подлежащие сварке, «испачканы» гашеной известью, засорявшей сварочные площадки после получения ацетилена из карбида кальция. Тот же эффект возникал и от загрязнения, оставшегося на поверхности проволоки после ее волочения, которое проводили с применением извести [152]. Перед стояла задача использовать дуговую сварку на верфи Гетеборга для обеспечения качественного и экономичного ремонта кораблей. Требовалось заварить головку заклепки и сварить кромки (вместо чеканки). При этом сварку нужно было выполнять во всех пространственных положениях.

Стержни окунали в пасту. Представляющую собой смесь порошков минералов, разведенную на воде. Покрытие высушивали при комнатной температуре.

В 1907 г. О. Кьельберг получил патент Великобритании № 16952, в июне 1908 г. патенты Германии и Франции. Изобретатель защищал идею покрытия металлических электродов «проводниками второго класса» в виде оксидов, гидрооксидов и силикатов циркония, магния, кальция, калия, бора, марганца и т. п. [153].

О. Кьельберг провел исследования обмазки электродов, подбирая такую ее толщину и состав, чтобы покрытие плавилось с отставанием от плавления металлического сердечника. При достаточно толстом слое обмазки образовывался «чехол», в котором находилась часть дуги, благодаря чему стабилизировался процесс ее горения и обеспечивался направленный перенос капель (рис. 57). Это в определенной степени облегчало сварку в потолочном положении и на вертикальной плоскости. Положительный эффект был налицо. В то время его объясняли наличием газового потока, подобного тому, который защищал ванну и присадочный металл при ацетилено-кислородной сварке.

Сварку в потолочном положении О. Кьельберг выполнял при прямой полярности, зная, что в этом случае на электроде выделяется меньше теплоты и уменьшается опасность стекания капель. В других случаях изобретатель предлагал работать при обратной полярности. Он считал, что при значительном нагреве электрода уменьшается риск его «примерзания» к ванне. Практика показала, что обмазка Кьельберга обеспечивала удовлетворительное качество металла шва, особенно в случае обратной полярности, при которой и выполняли большинство работ.

О. Кьельберг продолжал и в дальнейшем разрабатывать составы покрытий, стремясь уменьшить образование шлака и увеличить вязкость металла шва. Так, в 1912 г. он запатентовал электроды с несколькими слоями покрытия, а также трубчатые электроды, сделав шаг по пути создания порошковой проволоки.

Составы электродных покрытий, разработанные О. Кьельбергом, будут улучшать еще многие годы, электроды с маркой ОК будут применять десятки лет, как и пасты и флюсы, выпускаемые . Но уже первые изобретения электродов с покрытием значительно улучшали качество металла шва. К этому стремились как все увеличивающиеся в количестве сварочные фирмы, так и промышленники. Тем более, что в преддверии Первой мировой войны и с ее началом промышленности требовались более быстрые и простые способы соединения, чем распространенные механические (заклепочные, болтовые), почти не пригодные для ремонта.

В 1918 г. Регистром Ллойда были испытаны образцы сварных соединений, выполненных электродами «ОК». Хотя показатели прочности и пластичности по сравнению с современными показателями были не столь высокими, эксплуатационные свойства стыкового шва превзошли свойства заклепочного соединения эквивалентной толщины. Ручная дуговая сварка плавящимся электродом и сами электроды были аттестованы Регистром Ллойда в качестве «экспериментальных», что открывало путь к законному практическому применению, Продолжался энергичный поиск составов электродных покрытий и научного осмысливания полученных результатов.

Оригинальное решение проблемы создания сварочных электродов нашел А. Строменгер [26]. Как химик, организатор аналитической лаборатории в Лондоне, он хорошо знал свойства различных материалов и предложил испытать стальные стержни с оплеткой из синего асбеста, содержащего соединения железа. Такой асбест ему часто присылали на анализ из Южной Африки. Эксперименты превзошли все ожидания. Оплетка из асбеста обеспечила высокое качество металла шва и стабильное горение дуги даже на переменном токе. Строменгер совместно с профессором С. П. Томсоном из Лондонского университета начали изучать процессы плавления и испарения при сварке и пришли к выводу, что происходят они якобы в результате воздействия не простой дуги, а «квази-дуги», действующей не только в осевом направлении, но и в радиальном. В соответствии с этой идеей Строменгер предложил закладывать электрод между кромками, соединяя его с положительным полюсом генератора, а изделие — с отрицательным (рис. 58). Асбестовое покрытие служило изолятором. Дуга, возбуждаемая между концами электродного стержня и кромками, расплавляет и асбест, чем обеспечивается защита зоны сварки. Для получения длинных швов Строменгер применял несколько электродов длиной 300— 400 мм, укладывая их последовательно один за другим. Образовавшийся на шве стекловидный шлак при охлаждении легко было отделить.

А. Строменгер получил в 1911 г. патент Великобритании, в котором отмечал, что преимуществом изобретения являются выделение теплоты на очень близком расстоянии от свариваемой поверхности, а также образование шлака, служащего «вторичным проводником», способным регулировать и распределять эту теплоту. В 1911 г. была создана фирма, названная (правда, не сразу) «Квазиарк велдинг», которая начала выпускать электроды с оплеткой из синего асбеста, пропитанной силикатом натрия. А. Строменгер продолжал совершенствовать конструкцию своего электрода, предложив дополнительно наматывать на стержень тонкую алюминиевую проволочку (до 2% объема всего металла); благодаря алюминию лучше шел процесс раскисления стали. Позже он внес еще некоторые усовершенствования, в частности, стал добавлять соли марганца в состав обмазки электродов для наплавки рельсов, а для сварки высокопрочных сталей начал наматывать проволоку из урана. А. Строменгер предложил также сварку пучком электродов, которые плавились попеременно.

Уже в 1911 г. с помощью электродов Строменгера в Лондоне начали ремонтировать трамваи и суда. Соединения выполняли не только лежачим электродом, но и при обычном его положении. А. Строменгер рекомендовал применять поперечные колебания конца электрода; этим достигалось высокое качество сварки толстолистовых (до 10 мм и более) конструкций, им же были предложены Х- и К-образная разделка кромок, многопроходная сварка.

В Великобритании интерес к сварке «Квазиарк» был значительным, так как этот способ имел хорошие технические показатели. Кроме того, действовал еще и политико-экономический фактор — стремление сократить импорт карбида, необходимого для ацетилено-кислородной сварки.

В 1918 г. на верфи в Ричбороу построила первое в мире цельносварное судно длиной 38,4 м и шириной 5 м. В феврале 1920 г. в Бирмингеме спустила на воду еще более крупное цельносварное судно «Фуллагар». Эти успешные работы оказали заметное влияние на судьбу электродов со специальными покрытиями.

Фирма А. Строменгера вышла на международную арену не только как производитель электродов, но и как изготовитель сварочных генераторов и вспомогательного оборудования.

В октябре 1914 г. патент Великобритании был выдан Э. Г. Джонсону, предложившему наносить покрытие, в состав которого входили три части измельченного шлака и одна часть известкового ила, замешанные на силикате натрия, Покрытие «напрессовывали» на стержень-проволоку под давлением. Через три года Джонсон разработал конструкцию и состав еще одного электрода: на стальной никелированный стержень-проволоку навивался с большим шагом шнур из белого асбеста или хлопка, все это покрывали пастой из извести и плавикового шлака, связанных силикатом натрия (рис. 59). В 1922 г. Э. П. Джонсон организовал , которая начала конкурировать с .

Явление стабилизации горения дуги при употреблении «испачканных» известью стальных электродных стержней, использованное Кьельбергом, легло в основу еще одной технологии нанесения феррито-кальциевого покрытия. Ее суть заключалась в следующем: стальные стержни смачивали водой для получения слоя гидрооксида железа (ржавчины), затем их погружали в известковое молоко и сушили при температуре 150 °С. Такое покрытие, однако, плохо защищало зону сварки. Эту проблему решили в 1916 г. О. Андрус и Д. Стресау с помощью бумаги. Несколько слоев бумаги наматывали на стальной стержень, затем погружали в раствор силиката натрия или калия и прокаливали в печи, Защиту зоны сварки обеспечивали продукты разложения целлюлозы. Это были первые электроды с органическим покрытием. В дальнейшем к идее применения целлюлозы в той или иной форме в составе покрытия возвращались многие изобретатели. Электроды с бумажной обмоткой стали выпускать в США с начала Первой мировой войны в большом количестве вместо английских электродов «Квазиарк». производила их до тех пор, пока в 1924 г. на американский рынок со своими электродами не вышла .

В это же время в Европе сварщики шли по пути применения электродов с защитой, полностью состоящей только из минеральных материалов. Так, французские изобретатели Р. Саразен и О. Монейрон разработали способ покрытия металлических стержней толстым слоем обмазки, в которую входили соединения щелочных и щелочноземельных металлов (нолевой шпат, мрамор, мел и сода). Они имеют низкий потенциал ионизации. Поэтому при использовании электродов с такой обмазкой легче возбуждать и поддерживать дугу, (Известно, что и Н. Н. Бенардос применял угольные электроды с «фитилем», т. е. электроды, сердцевина которых была заполнена солями натрия и калия).

В 1926 г. в (Швейцария) был разработан состав покрытия для электродов из смеси оксида железа, ферромарганца и ферро-кремния. Электрод с покрытием этого состава с добавлением графита оказался пригодным для холодной сварки чугуна, Позже получила патент на «термитный» электрод. В его обмазку вводился порошок алюминия (50%), который, реагируя с оксидом железа, обеспечивал дополнительный подогрев зоны сварки. Ван дер Виллигеном и Моерманом из (Эйндховен, Нидерланды) были предложены покрытия с большим содержанием железного порошка. Впрочем, введение железного порошка в покрытие использовали еще в 1920 г на (Глазго, Великобритания). При этом толщина покрытия превышала на 20 /о диаметр стержня: такие электроды получили название «тяжелых», Интересно отметить, что данное покрытие оказалось электропроводным, и на нем часто возбуждалась дуга.

В 1918 г. были разработаны покрытия с низким содержанием водорода на основе кальциевого шпата, карбоната кальция и известняка, образующих в дуге диоксид углерода, что обеспечивало эффективную защиту зоны сварки [154]. В 1920-х гг. как в Европе, так и в США были предложены и другие составы электродных покрытий. В то время испытывали на пригодность в качестве компонентов обмазки ильменит, глинозем, диоксид кремния, многие металлы (вплоть до урана), ряд органических веществ.

Значительный вклад в улучшение технологических свойств электродов и технологии их изготовления внес Дж. Дж. Чайл, в течение нескольких десятилетий работавший в . В 1924 г. он разработал состав и организовал серийное производство электродов с целлюлозным покрытием, наносимым методом опрессовки. В состав покрытия входили также оксид титана и ферромарганец. Чайл и другие сотрудники успешно решили проблему ручной дуговой сварки высокопрочных и коррозионно-стойких сталей.

Уже в 1920-х гг. начали различать типы покрытий в зависимости от их химико-металлургических свойств: основные, кислые, нейтральные и др. [155]. Потребителей все больше интересовали эксплуатационные качества электродов: стабильность горения дуги, возможность выполнять швы в потолочном положении, на вертикальной стенке, с глубоким проплавлением и т. п. [156, 157].

В России, где с 1890 г. нашла широкое применение дуговая сварка угольным электродом по способу Бенардоса, а ремонт отливок (наплавку) осуществляли плавящимся электродом по способу Славянова (т. е. по флюсу), совершенствованию плавящихся электродов долгое время внимания не уделяли. До 1914 г. качественные электроды использовали только некоторые фирмы, связанные с западноевропейскими , АЭГ и др.). Поставляли такие электроды в основном из Германии и Швеции. В начале 1930-х гг. в Советском Союзе во Всесоюзном электротехническом тресте были разработаны электроды с шлакообразующим и раскисляющим покрытием (ВЭТ—26 и др.). В сварочном комбинате Оргаметалла (Москва) в течение 1934—1937 гг. была создана серия электродов, получивших название ОММ, с шлако- и газообразующим покрытием для сварки различных марок сталей как на постоянном, так и на переменном токе. Среди них были электроды, широко применявшиеся в СССР более 20 лет: марки ОММ-3 (А. А. Ерохин), позволивший резко повысить производительность труда сварщика, и марки ОММ-5 с ильменитовым покрытием (К. В. Любавский), пригодный для сварки во всех пространственных положениях [158].

В эти же годы в Киеве в Институте электросварки В. И. Дятловым были разработаны тонкопокрытые электроды серий УАН, пригодные для сварки различных сталей, в том числе легированных. Их использовали при наплавке рельс, бандажей колес и других интенсивно изнашивающихся изделий и частей машин. Покрытие АН—1, имеющее следующий состав (в процентах по массе): титановый концентрат — 86,4, марганцевая руда — 10,9, поташ — 2,7, обеспечивало коэффициент плавления электродов (28…30)*10-4 г/(Аc), в то время как у меловых электродов этот коэффициент не превышал (14…17)*10-4г/(Аc) [7, 159]. Вероятно, это был последний в истории тонкопокрытый электрод, обеспечивающий достаточно высокие механические свойства металла шва, экономичный по составу и изготовлению.

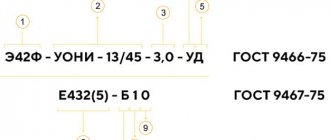

В 1938 г. в Ленинграде К. В. Петрань разработал серию электродов с основным толстым покрытием типа УОНИ-13 (коэффициент наплавки равен (25…30,4)* -4 г/(Ас), предназначенных для сварки конструкционных сталей. Эти электроды оказались одними из лучших в мировой сварочной технике и до сих пор их широко применяют при производстве металлоконструкций [158].

Помимо поиска составов и оптимальных конструкций электродов, изобретатели работали и над техникой применения электродов. Так, в 1924 г. Ж. Бетено предложил «сдвоенный» электрод, состоящий из двух покрытых электродов полукруглого сечения. Стержни, изолированные друг от друга, подключали к одному полюсу и двум источникам питания (второй потенциал — на изделие), и сварку проводили двумя дугами. При ручной сварке до 15% времени уходит на смену электродов и зачистку кратера перед зажиганием дуги последующего электрода.

В конце 30-х гг. в СССР нашли практическое применение способы сварки лежачим и наклонным (способ Силина) длинномерными (длиной до 900 мм) электродами (рис. 60). В середине 1930-х гг. в СССР в связи с развернувшимся соревнованием стал популярен способ сварки, обеспечивающий повышение производительности труда — это сварка с одновременным использованием нескольких электродов. Сварку пучком электродов широко применяли рабочие-стахановцы. Этот прием использовал С. Т. Назаров (Московский механико-машиностроительный институт) для повышения качества сварки чугуна. Ему удалось избежать окисления и устранить пористость металла шва при «холодной» (без предварительного подогрева) сварке чугуна, применяя электроды из стальных, медных и латунных стержней взамен электродов из меди, никеля и монель-металла, способных только препятствовать образованию карбидов. Благодаря своим электродам С. Т. Назаров выполнял уникальные работы. Однако способ сварки пучком электродов, в том числе и усовершенствованный в 1950-х гг. В. С. Володиным, оказался неэффективным по сравнению со сваркой цельным одинарным электродом такого же диаметра, так как затраты на изготовление нескольких электродов малого диаметра и компоновки их в пучок намного больше, чем затраты на изготовление одного электрода.

Что касается сварки чугуна за рубежом, то здесь наилучшими были электроды , С середины 30-х гг. эта фирма выпускала также электроды для сварки высокопрочных сталей, инструментальных и самозакаливающихся сталей, алюминия и его сплавов. разработала «синтетические электроды» со стержнем из низкоуглеродистой стали с покрытием из асбеста и феррохрома, широко применявшиеся для сварки коррозионно-стойких сталей. Для сварки меди был предложен электрод с медным стержнем и четырьмя слоями покрытия.

В 1930-х гг. продолжают создаваться новые конструкции электродов. Так, в британском филиале был разработан электрод с металлическим стержнем, имеющим пазы, в которые помещают покрытие [160] (рис. 61).

В другом варианте предлагалось поверх электродной обмазки навивать металлическую оплетку. В тех случаях, когда оплетка имела контакт со стержнем, можно было подводить ток через ролики или мундштук [159].

Е. М. Кузмак и Н. П. Доронин предложили на спираль наносить второй слой покрытия [158]. Спираль плавится за счет дополнительной теплоты дуги. Коэффициент наплавки электродов этого вида повышается до (41,6…55,6)*10-4 г/(Ас), Однако технология изготовления электродов с оплеткой была сложной. Более практичным способом повышения коэффициента наплавки была предложенная сразу в нескольких странах идея вводить в состав покрытия металлический порошок (для электродов со стальным стержнем — железный). Покрытие становится электропроводным, через него шунтируется часть сварочного тока, который можно повысить, и отводится часть теплоты. Однако электроды с железным порошком в покрытии были созданы и получили распространение с 1960-х гг. Электроды для сварки легированных сталей почти одновременно начали разрабатывать путем легирования наплавленного металла через покрытие, применяя легированную Проволоку. В Советском Союзе в начале 1930-х гг. проблемой сварки коррозионно-стойких сталей начали заниматься во Всесоюзном институте авиационных материалов (электрод ВИАМ—25) и в Оргаметалле (электрод ОМХ, Л. К. Ершов). Одним из наиболее удачных электродов для сварки аустенитных хромо-никелевых сталей были электроды типа ЦЛ (И. А. Липецкий) со стержнем Х19Н9 (с титаном или без него) [158, 159]. В решении проблемы создания электродов для дуговой сварки немаловажное значение имела технология их изготовления. Навивку асбестового шнура, намотку бумажной ленты, погружение в растворы со связующими веществами и приемы не сразу удавалось механизировать. В 1920 г. механизировала процесс производства своих электродов. В США наносить покрытие методом опрессования первой стала . Применение этого метода вызвало изменения в конструкции электродных покрытий: асбест, целлюлоза, металлы и все остальные составляющие вносили в состав покрытия только в виде порошка. Громоздкие и малопроизводительные машины для погружения стержней заменяли прессами с механическим и пневмогидравлическим приводом. Были механизированы и все другие операции производственного цикла. Подготовку для покрытия материалов, в первую очередь минерального происхождения, вели централизованно [160].

В 1920—1930-х гг. в разных странах были созданы десятки типов прессов. Первые ручные прессы конструкции Ф. Вертмана с зубчатой передачей появились в Германии и Швейцарии (рис. 62), Их производительность составляла до 50 электродов в минуту [162]. В 1924 г. Р. Мауч на (Бельгия) организовал производство электродов до 5 тыс. в день.

В 1935 г. Р. Саразен предложил способ и машину для непрерывного покрытия электродов [162, 163]. В соответствии с его изобретением проволока с бухты сматывалась при вращении колеса (рис. 63). При этом она проходила правку в роликах и попадала в экструзионный пресс, после чего ее разрезали на отдельные электроды и транспортером подавали на сушку. Механизация производства электродов и увеличение мощности прессов способствовали увеличению объема производства этого важного вида сварочных материалов. Так, в США в 1932 г. было выпущено 8,2 тыс. т. электродов, в 1936 г. — 30 тыс. т., а в 1940 г. — 120 тыс. т. В СССР централизованное производство электродов для сварки обычных сталей достигло следующих показателей: в 1932 г. — 19 тыс. т., в 1934 г. — 32 тыс. т., а в 1937 г. — 42,7 тыс. т. [6].

Интенсивный рост производства электродов свидетельствует о том, что ручная дуговая сварка в короткое время обогнала газовую сварку, более десятилетия державшую первенство по объему применения, и сравнялась с ней по таким показателям, как универсальность и качество металла шва.

Как бы подводя итог интенсивной борьбы между газовой и дуговой сваркой (в первую очередь за качество металла шва и универсальность применения), инженер С. Санделовски в «Трудах третьего Всесоюзного автогенного съезда» о [164]. В качестве примера разработок, расширивших возможности ручной дуговой сварки, можно привести создание коллективом Института электросварки им. Е, О. Патона электродного покрытия из синтетического шлака, обеспечивающего сварку на переменном и постоянном токах горизонтальных и вертикальных швов. Это покрытие можно было наносить и на проволоку для автоматической сварки (для достижения эластичности в обмазку добавляли водный раствор глицерина) [165].

Исследователи в разных странах периодически пытались разместить защитные и легирующие вещества внутри электрода. Начало такому поиску положил Н. Н. Бенардос. Однако стоимость изготовления порошковой проволоки была выше, чем покрытых электродов, поэтому ее применение для ручной сварки не выгодно, В конце 30-х гг. к работам над составами и техникой сварки вернулись в связи с решением проблемы автоматизации дуговой сварки.

В 1938 г. в лаборатории (Ленинград) В. Е. Саханович занимался разработкой способов изготовления и исследованием характера плавления и свойств металла шва, наплавленного порошковой проволокой. Основной целью был поиск принципов защиты зоны при автоматизации дуговой сварки. На то время были разработаны такие принципы обеспечения защиты зоны сварки, как покрытие проволоки обмазками, подача защитных газов и подача флюса. Размещение шихты (обмазки) внутри проволоки решало проблему токоподвода и сварки во всех пространственных положениях. Первоначально электроды изготавливали из готовых трубок, в которые забивали шихту. Для уплотнения шихты трубки обсаживались. В качестве шихты использовали измельченную обмазку существующих штучных покрытых электродов в количестве, достаточном для того, чтобы шлак полностью покрыл ванну. Как один из вариантов промышленного изготовления порошковых проволок В. Е. Саханович предложил ленту из бухты подавать в вальцовочные ролики, сгибать в желоб и заполнять насыпающимся из бункера флюсом, При дальнейшем движении ленту закатывают в вальцах в проволоку и протягивают в фильерах или прокатывают до нужного диаметра [166].

В 1939 г. в СССР (НИАТ) в качестве присадки для сварки алюминия была применена порошковая проволока. Шихту (в основном хлористые и фтористые соли натрия и лития) засыпали в алюминиевую (12,0 * 0,5 м) ленту при пропускании ее через очко волочильного стана или через вальцы. Полученную заготовку закладывали в цельнотянутую трубку 8 * 2 и волочили до диаметра 3,15 мм, диаметр внутреннего канала, заполненного флюсом — 1,6 мм. Процесс сварки протекал стабильно, а тликроисследовпния показали, что сварной шов получался плотным, беспористым [167].

Источник: Корниенко А.М. «История сварки. XV-середина XX ст.»

См. также: Сварочные и наплавочные материалы — история развития

Сушка и прокалка

Следующий этап того, как делают электроды, – сушка. Она может происходить непосредственно после опрессовки в специальных печах. Ее выполняют, если используется рутиловая обмазка, где нужна температура до +200°C.

Если выбрана основная обмазка, то сначала изделия попадают в сушильные стеллажи, в которых остаются на несколько часов при температуре +30°C. После этого их отправляют в нагревательную печь, где их накаляют до +400°C.

После прокаливания отбираются изделия для тестирования, выполняется приемка и расфасовка электродов. Их упаковывают и складируют.

Риски

Бизнес по производству электродов может стать успешным. Он будет развиваться в случае, если грамотно организовать дело и провести рекламную кампанию. Для этого нужно распространять объявления в СМИ, интернете. Можно раздавать листовки или попытаться выйти на прямых поставщиков. Нужно учитывать, что бизнес зависит от сезонности. Пик продаж приходится на период с марта по ноябрь. Позаботьтесь о достаточном количестве готовой продукции. В зимний период наблюдается спад. Учитывая этот фактор, нужно планировать и запуск производственного цеха.

Контроль на этапах производства

При изготовлении электродов важен каждый этап от производства стержней до складирования, поскольку строгое соблюдение всех шагов влияет на качество сварного шва и надежности конструкции. Чтобы обеспечить надлежащее качество продукции, Магнитогорский электродный завод (МЭЗ):

- применяет качественное оборудование на всех этапах производства;

- использует материалы, соответствующие стандартам;

- осуществляет проверку качества при изготовлении продукции;

- тестирует готовые изделия, что позволяет избежать брака.

В результате это позволяет получить надежные сварочные электроды. Их качество подтверждает наличие соответствующих сертификатов.

Изготовление электродов методом опрессовки

Но обмазочный способ, используемый в домашних условиях, не подходит для изготовления электродов в масштабах промышленного производства. Вряд ли крупные компании, нуждающиеся в больших партиях сварочного материала, будут покупать «кустарную» продукцию, без сертификата и сопроводительной документации, даже если она отличаются хорошим качеством.

Поэтому на предприятии, которое имеет виды на дальнейшее развитие и расширение, предпочтительнее применить технологию производства электродов, методом опрессовки. Так как продукт, полученный таким способом, максимально соответствует современным требованиям и нормам, предъявляемым к сварочным материалам.

Опрессовка – это изготовление электродов сварочных с помощью специальных прессов, где они подвергаются воздействию высокого давления (от 300 до 650 кгс/кв. см). Процесс заключается в протаскивании металлической заготовки (электродной проволоки) сквозь отверстия, находящиеся в цилиндре установки, который наполнен обмазочным раствором.

Готовая продукция проверяется на наличие брака, зачищаются торцы. Только после этого электроды маркируются и упаковываются. Отходы, оставшиеся после работы бракоочистного станка, отправляются на переработку, а затем запускаются в производство следующей партии продукции.

Для организации мини цеха необходима линия по производству электродов средней мощности, включающая:

- питатель прутковый;

- ГЭП – гидравлический электродообмазочный пресс;

- зачистная установка.

Дополнительные устройства:

- МПЭ – механизм подачи электродов;

- МЗТ – механизм зачистки и транспортировки;

- ПРА – правильно-рубильный автомат, оснащенный приемным бункером и размотчиком проволоки;

- БП – брикет-пресс;

- МОБ (10) – механизм очистки сырых бракованных электродов;

- МС (50) – мокрый смеситель.

Цена оборудования для электродов варьируется от 6 800 000 до 8 000 000 руб.

Следует отметить, что обмазка – необходимая составляющая электрода, способствующая равномерному оплавлению свариваемых металлов. А корка шлака, образующаяся в процессе сварки, перекрывает доступ кислорода к соединительному шву, что позволяет избежать быстрой потери температуры на свариваемых поверхностях. В итоге получается идеально ровный шов, без пузырьков и микротрещин.

Еще почитать:

Какой необходимо купить станок для производства кладочной сетки?

Как открыть завод по производству стеклопластиковой арматуры?

Открываем свое производство профильной трубы.