Гидравлический цилиндр основополагающий гидравлический компонент. Он используется как гидравлический привод, который преобразует энергию рабочей жидкости в полезную работу. Поступающая гидравлическая жидкость под давлением, действует на поверхность поршня гидравлического цилиндра. Это вызывает поступательное движение поршня и, таким образом, поршень соединенный со штоком гидроцилиндра, создает нужную нагрузку. В гидроцилиндре используется гидравлическое минеральное масло, синтетическое масло или эмульсии и в определенных случаях применяют воду. Цилиндры гидравлические в основе состоят из двух элементов, корпус и шток с прикрепленным к нему поршнем. Гильза гидроцилиндра оборудуется с одной стороны дном с другой грундбуксой. Шток выходит через отверстие снабженное грязесъемником в грундбуксе. Поршень, оснащенный уплотнениями и кольца скольжения соединенный со штоком, «делит» внутренний объем гильзы гидроцилиндра на две области. При подачи гидравлической жидкости в поршневую область гидроцилиндра создается давление и с помощью поршня шток перемещается в линейном направлении. Если произвести обратное действие и подать рабочую жидкость в штоковую полость гидроцилиндра то шток так же линейно перемещается, но уже в обратном направлении. Этот тип гидроцилиндров называют двойного действия и общераспространенным из гидравлических цилиндров.

Применяются гидроцилиндры в атомной индустрии, металлургическом оборудовании, общем машиностроении, судопромышленности, мобильной технике, нефтедобывающем оборудовании, химической индустрии, горнодобывающем оборудовании, строительной и дорожной технике, подъемные и землеройные машины, авиация, турбиностроение. Завод промышленного оборудования изготавливает и реализует по чертежам заказчика, по выбранной ниже маркировке или по заполненной форме ОПРОСНОГО ЛИСТА гидравлические цилиндры. По техническим характеристикам гидроцилиндр оснащается штоком с ходом до 5000 мм.(5 метров) и достигает диаметра в 160 мм, поршнем до 250 мм в диаметре. Рабочее давление производимого гидроцилиндра не превышает 700 Атм. (70 Мпа). Базовый параметр у гидроцилиндра крепление – оно выполняется по определенным стандартам или по техническим требованиям указанным заказчиком. Корпус гидроцилиндра выполняется как в сварной цилиндрической конструкции так и в исполнении со стяжными шпильками. Завод промышленного оборудования выпускает гидроцилиндры по чертежам или эскизу заказчика либо разрабатывает изготавливает гидроцилиндры составленные по структурному обозначению составленному заказчиком или с помощью технических специалистов предприятия.

ГЦ .1 – 100 – 80 – 200 – 20 – 04 / X 2 / D – A1 / A2 . А

Обозначение типа гидроцилиндра и его принципа действия:

ГЦ — (гидроцилиндр общего назначения)

ГТ — (гидроцилиндр телескопический)

.1 — гидроцилиндр поршневой двустороннего действия с односторонним штоком;

.2 — гидроцилиндры поршневые двустороннего действия с двусторонним штоком;

.3 — гидроцилиндры поршневые одностороннего действия;

.4 — гидроцилиндр плунжерный;

100 – обозначение диаметра поршня (плунжера) гидроцилиндра от 40 мм до 250 мм

80 – обозначение диаметра штока гидроцилиндра от 25 мм до 160 мм

200 – обозначение хода штока гидроцилиндра от 10 мм до 5000 мм

20 – номинальное (рабочее) давление гидроцилиндра от 10 Мпа до 70 Мпа

04 / Х 2 / D – вид исполнения гидроцилиндра

A1 – размещение передней бонки (подача жидкости в штоковую полость) на гидроцилиндре

А2 — размещение задней бонки (подача жидкости в поршневую полость) на гидроцилиндре

Х – дополнительные опции

. Д — наличие демпфирования;

. А — из легкосплавных материалов;

. Т – наличие торможения

. УХЛ — Климатическое исполнение и категория размещения по ГОСТ 15150

Процесс изготовления гидроцилиндров.

Технические характеристики

От того, какими параметрами и характеристиками обладают гидроцилиндры, зависит эффективность их применения в конкретной сфере, сроки эксплуатации, в течение которых агрегаты можно эффективно использовать. Чтобы в случае ремонта оперативно подобрать замену детали, нужно разбираться в устройстве гидроцилиндра, иметь представление о его главных рабочих параметрах. Вот эти параметры:

- Диаметр штока. От него зависит сфера использования: изделия различного диаметра устанавливаются в различных механизмах. Конкретный диаметр штока подбирается при расчёте нагрузки на механизмы, грузоподъёмности устройства. Если провести эти расчёты правильно, то при эксплуатации стержень не будет деформироваться. Диаметр штока составляет не более 500 мм;

- Диаметр цилиндрического стержня – устройства, с помощью которого определяется толкающее и тянущее усилие;

- Характеристики хода цилиндрического стержня. От них зависят размеры механизма в рабочем состоянии, характеристики движения поршня. Максимальное значение хода – 10 000 мм;

- Особенности конструкции, определяющие способы крепления гидроцилиндра и расчёт нагрузки на крепеж;

- Тянущее и толкающее усилие на шток (в килограммах);

- Номинальное давление (в мегапаскалях);

- Расстояние по центрам (в нерабочем состоянии). Благодаря этому можно эффективно рассчитать присоединительные размеры;

- Масса, длина и ширина самого изделия.

- Температура окружающей среды при работе гидроцилиндра. Минимальная – минус 40 градусов по Цельсию, максимальная +40.

Процесс изготовления гидроцилиндров.

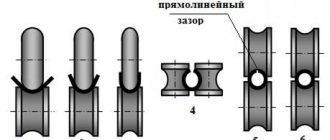

Для производства гидроцилиндров на первом этапе происходит согласование чертежей с заказчиком. В гидроцилиндрах Завода промышленного оборудования используются штоковые кольца, грязесъемники, поршневые уплотнения и опорно-направляющие кольца мировых производителей как Simrit, Forsheda Polipac, Merkel, Busak Shamban, Hallite которые позволят увеличить ресурс использования эксплуатации гидроцилиндра как минимум в два раза, за счет увеличенной износостойкости и повышенной прочности, но по желанию заказчика гидроцилиндры комплектуются элементами уплотнительного характера российского производства либо другого производителя резинотехнических изделий. После согласования чертежей гидроцилиндра происходит обработка металлических деталей и заготовок на станках и станочных центрах с ЧПУ, в зависимости от сложности изготовления гидроцилиндра. Далее гидроцилиндр поступает в сборочный пункт. Шток с поршнем с установленными уплотнительными соединениями помещается в гильзу после чего задняя и передняя крышки гидроцилиндра свариваются или соединяются стяжными шпильками. Изготовленный гидроцилиндр после сборки подвергается испытаниям по ГОСТам. В покрасочную камеру гидроцилиндр поступает после выше указанных действий. На гидроцилиндр наносится специальные грунтовочные средства, на которые после высыхания происходит окраска в минимум два слоя.

УЗНАТЬ ЦЕНУ, ЗАКАЗАТЬ, ПРИОБРЕСТИ И КУПИТЬ ГИДРОЦИЛИНДР МОЖНО ПЕРЕЙДЯ ПО ССЫЛКЕ

Составные части

Составные части гидроцилиндра

Гидроцилиндр состоит из следующих частей:

- Шток

- Поршень

- Гильза (является корпусом)

- Поршневые уплотнения

- Букса

- Задняя крышка

Камеры в гидравлическом цилиндре обязаны быть герметичными. Для достижения этой цели, на поршень устанавливаются специальные уплотнения – манжеты, которые противодействуют протеканию жидкости сквозь поршень. Также манжеты ставятся на буксе, здесь они выполняют роль уплотнителей. Также букса оборудована грязесъемником для того чтобы во внутрь цилиндра не попадали частицы из внешней среды работы устройства.

Важно: Уплотнители на поршне не работают если внутри гильзы есть шероховатости и царапины. Внутренняя часть гильзы шлифуется специальными станками на заводе, для достижения относительно идеально гладкого состояния.

Гидравлические цилиндры

Гидравлические цилиндры являются важным компонентом в области гидравлики, специальной формы передачи энергии, которая использует энергию, передаваемую при перемещении жидкостей под давлением, и преобразует ее в механическую энергию.

Передача энергии, как общий термин, относится к процессу использования технологий для преобразования энергии в практические, пригодные для использования формы. В категории передачи энергии гидравлика попадает в подкатегорию гидравлической энергии, которая зависит от движущихся текучих сред (как газов, так и жидкостей) для производства энергии.

История гидравлического привода и цилиндров

История гидроцилиндров неразрывно связана с историей гидроэнергетики в целом. С технической точки зрения, гидравлику можно отнести к древним временам, когда сила движущейся воды использовалась для различных целей. Основным применением гидравлики было использование движущейся воды для перемещения колес. Древний Рим использовал такую гидравлику для работы мельниц, производящих самые разные продукты (например, муку, древесину и т. д.).

История современной гидравлики восходит к 1648 году, когда французский ученый Блез Паскаль обнаружил, что давление в замкнутой жидкости должно оставаться постоянным и действует одинаково во всех направлениях. Однако этот теоретический принцип (известный как «Закон Паскаля» или «Принцип Паскаля») не нашел практического применения до следующего столетия.

В 1738 году Даниэль Бернулли опирался на работу Паскаля, описывая поведение жидкости при различных условиях потока и высоты (принцип Бернулли) и используя свои идеи для работы с насосами и мельницами. В 1795 году англичанин Джозеф Брама запатентовал первую практичную гидравлическую машину: пресс с гидравлическим приводом.

Почти полвека спустя (1840 г.) Уильям Армстронг разработал более эффективные применения гидравлической энергии, чем водяные мельницы, в том числе кран с гидравлическим приводом. Вместе,

Цилиндры сыграли фундаментальную роль в творчестве Брамы и Армстронга. Практический прорыв Брамы произошел, когда он обнаружил, как приводить в действие движущуюся пластину своего пресса через поток жидкости между меньшим и большим цилиндрами.

Детали гидроцилиндров

Гидравлический цилиндр содержит некоторые из наиболее важных механических компонентов гидравлической системы. Несмотря на их впечатляющую роль в преобразовании кинетической энергии в механическую, основные гидроцилиндры являются относительно простыми устройствами. Основные компоненты гидроцилиндров включены в следующий список:

Типы гидроцилиндров

Как работает гидравлическая энергия?

Суть гидравлики заключается в том, что жидкости несжимаемы (в отличие от газов). Благодаря этому факту и принципу Паскаля сила, приложенная в одной точке замкнутой жидкости, может эффективно передаваться в другую точку этой жидкости и использоваться для приведения в действие различных механизмов.

Как работают гидроцилиндры?

«Закон Паскаля» применим к замкнутым жидкостям. Таким образом, чтобы жидкость действовала гидравлически, она должна работать с замкнутой системой определенного типа.

Закрытая механическая система, в которой гидравлически используется жидкость, известна как гидравлический силовой агрегат или гидравлический силовой агрегат. Эти блоки состоят из резервуара (для хранения неиспользованной гидравлической жидкости), насоса (для подачи жидкости в остальную часть гидравлической системы), различных типов трубок (для транспортировки гидравлической жидкости) и приводов (устройств). которые фактически преобразуют энергию, производимую потоком гидравлической жидкости, в механическую энергию.)

Гидравлические цилиндры образуют основной тип гидравлического привода. Другой основной тип привода — гидравлический двигатель. Основное различие между гидроцилиндрами и гидравлическими двигателями заключается в том, что гидроцилиндры в основном производят линейное механическое движение, тогда как гидравлические двигатели в основном производят вращательное механическое движение.

Хотя гидравлический силовой агрегат в целом спроектирован так, чтобы использовать энергию передачи жидкости, цилиндры представляют собой часть агрегата, в которой действительно происходит преобразование энергии. Внутри цилиндра (или цилиндров, которых иногда бывает несколько) есть зубчатая передача и два клапана рядом с поршнем.

На одном конце находится впускной обратный клапан, а выпускной обратный клапан расположен на противоположном конце. (Как и в случае с цилиндром, в некоторых системах есть только один поршень или шестерня, а в других — несколько.)

В гидравлической системе для хранения и транспортировки жидкости необходимы трубки и сосуд под давлением (или гидравлический насос). Когда гидравлическая жидкость под давлением вводится в сосуд, он давит на поршень и входит в зацепление с прикрепленным к нему штоком.

Когда насос работает, поршень втянут. Это создает вакуум, который всасывает гидравлическую жидкость из резервуара через шланг и впускной клапан и, наконец, в цилиндр. Когда поршень возвращается в исходное положение и обратный клапан закрывается, жидкость находится под давлением.

Это перекачивающее действие повторяется с переменной скоростью до тех пор, пока в цилиндре не будет создано достаточное давление, чтобы заставить жидкость пройти через выпускной клапан. Это создает энергию, необходимую для работы навесного оборудования и перемещения предполагаемого груза.

Направление определяется тем, с какой стороны поршень встречается с жидкостью под давлением. Жидкость над поршнем втягивает шток, а жидкость под ним заставляет его расширяться. Введение различных количеств гидравлической жидкости под давлением с обоих концов управляет движением поршня, штока и прикрепленной нагрузки.

Применение гидроцилиндров

Гидравлические системы и их использование широко используются в самых разных областях, включая строительные, сельскохозяйственные, промышленные, транспортные (например, автомобильную, аэрокосмическую), различные морские рабочие среды и т. д.

Гидравлические цилиндры чрезвычайно разнообразны, что позволяет использовать их в различных отраслях промышленности.

По мере того как отрасли продолжают расти, растут и требуемые возможности гидроцилиндров, промышленного оборудования и машин, частью которых они являются.

Уход за гидроцилиндрами

Несмотря на то, что гидравлические системы проще по сравнению с электрическими или механическими системами, они по-прежнему являются сложными системами, с которыми следует обращаться только осторожно. Для гидроцилиндров особенно важно, чтобы они применялись по назначению, например, для операций линейного толкания или тяги.

Вообще говоря, неразумно широко использовать гидроцилиндры в ситуациях, связанных с изгибающими движениями и боковым давлением. Даже при оснащении соответствующими аксессуарами, которые обеспечивают не только линейное движение (например, вилка), передовой опыт включает использование гидравлического цилиндра для нелинейного движения только в отдельных случаях.

Ранее подчеркивалось, что гидроцилиндры должны быть изготовлены из прочных материалов из-за больших нагрузок, которым они подвергаются. Однако даже такие цилиндры, как гидроцилиндры из нержавеющей стали, со временем могут подвергнуться коррозии или выйти из строя.

Особенности производства гидравлических цилиндров

Хотя гидравлическая передача энергии чрезвычайно полезна в широком спектре профессионального использования, обычно никогда не стоит полагаться на одну форму передачи энергии.

Каждый тип передачи энергии (электрический, механический и гидравлический) лучше всего работает, когда он интегрирован в общую стратегию передачи энергии.

Что касается гидроцилиндров, важно отметить, что все компоненты цилиндров должны быть изготовлены из прочных материалов, которые могут выдерживать трение и тепло, создаваемые при использовании гидроцилиндра.

Вышеупомянутые компоненты также должны быть совместимы с гидравлической жидкостью, которая обычно представляет собой композиционный материал на основе минералов, масел, эфира или воды. Однако выбор подходящего гидроцилиндра для конкретного применения требует не только технологии производства, материала корпуса и жидкости.

Дополнительные соображения включают, среди прочего, максимальное рабочее давление, ход, размер отверстия и диаметр штока. Поскольку рабочая сила, создаваемая гидравликой под давлением, может значительно различаться, важно понимать системные требования, прежде чем выбирать конкретную модель.

ОСОБЕННОСТИ СИЛОВЫХ ГИДРОЦИЛИНДРОВ

Отметим особенности, свойственные силовым гидроцилиндрам

1) гидроцилиндры способен функционировать как гидродвигатель и как гидронасос;

2) высокая герметичность устройства;

3) и КПД, близкий к 100%;

4) плавность хода штока;

5) низкий уровень шума;

6) продолжительный срок эксплуатации;

7) высокая эксплуатационная надежностью.

В настоящее время ряд производителей предлагают новые подходы к производству цилиндров.

В соответствии с новым технологическим процессом цилиндры изготавливаются из бесшовных холоднотянутых хонингованных или полированных труб и хромированных штоков с окончательно обработанными рабочими поверхностями открывает широкие перспективы, позволяя создавать высококачественные цилиндры по индивидуальному проекту при минимальных трудозатратах. Судя по всему, это единственный пример в приводной технике. Во всяком случае, неизвестны факты аналогичного проектирования электродвигателей.