Выбирая технический газ, предприятия, прежде всего, ориентируются на то, что для организации разных технологических процессов требуются горючие газы с разными характеристиками. Основными из них являются мощность и температура пламени, потребление кислорода и сферы использования газов.

Для выполнения резки металлов, их сварки и других подобных процессов такой показатель, как мощность пламени, играет важную роль. Также большое значение имеет способность пламени передавать энергию на подвергаемый воздействию материал. В этом отношении ацетилен технический лучше пропана, поскольку его использование позволяет создать пламя, которое быстрее нагреет металлическую поверхность до необходимой температуры.

От температурного показателя, которого может достигать полученное с помощью технического газа пламя, зависит время выполнения работы. Поэтому он очень важен для процесса нагрева поверхности. В этом отношении снова хороших показателей можно достигнуть, используя ацетилен. Если температура пламени пропана может достигать 2 800 градусов Цельсия, то ацетилен нагревается до 3 100 градусов Цельсия. Однако ацетилен существенно уступает пропану по такому показателю, как запас энергии: 55 против 95 МДж/м3.

Чтобы использовать технические газы, требуется разное количество кислорода. Для ацетилена достаточно 1,1 кубометра, чтобы образовалось нормальное для проведения работы пламя, а для пропана потребуется почти четыре кубометра кислорода.

Ещё одной положительной особенностью ацетилена является то, что его состав можно изменить, чтобы в результате получить восстановительный или нейтральный огонь. Все остальные газы, в том числе и пропан, при тех температурах, которые необходимы для промышленных целей, могут образовывать только пламя окислительного типа. Поэтому пропаном осуществлять сварку нельзя.

А вот если необходимо провести общий нагрев металлической поверхности, то без пропана не обойтись. Для этого термического процесса требуется газ, обладающий значительным энергозапасом на один кубометр. Такими свойствами как раз обладает газ пропан.

Подводя итог, отметим, что ацетилен хорош тем, что его можно использовать в окислительных, нейтральных и восстановительных процессах при осуществлении закалки, резки и сварки металлов. Он высокоэффективен при проведении процессов, которые необходимо прервать. Также его использование возможно на загрязнённых поверхностях.

Водород

Ниже представлена лишь справочная информация о водороде, для более подробной информации читайте статью плотность, формула, масса, получение и другие характеристики водорода

Водород H2 в нормальных условиях представляет собой горючий газ без цвета и запаха. Это один из самых легких газов, он в 14,5 раза легче воздуха. Водород способен образовывать в определенных пропорциях взрывоопасные смеси с воздухом и кислородом. Поэтому при сварочных работах необходимо строго соблюдать правила безопасности труда. Получают водород разложением воды электрическим током. К месту сварки водород доставляют в стальных баллонах в газообразном состоянии под давлением 15 МПа. Баллоны для водорода окрашивают в зеленый цвет. Водород, применяемый для сварочных работ, должен удовлетворять требованиям ГОСТ 3022-80. Водородно-кислородное пламя имеет синюю окраску и не имеет четких очертаний зон пламени, что затрудняет, его регулировку.

Ежегодно в конце лета цены на пропан устремляются ввысь. Не стал исключением и этот год. Осложнило ситуацию еще и то, что момент окончания выборки квот поставок пропана на внутренний рынок РФ по времени совпал с очередным витком кризиса в отношениях между Россией, Украиной и Европой, что побудило шустрых Европейских коммерсантов активно включиться в закупку жидкого «голубого топлива» в РФ. И вот встает вопрос: «А не выгоднее уже теперь использовать ацетилен там, где его заменяют пропаном именно с целью экономии?»

Температура горения пропана в резаке 2000-2500 градусов Цельсия, у ацетилена – 3260. Время нагрева металла до температуры плавления при кислородной резке при пропане значительно больше. Резка слаболегированных и сталей больших толщин возможна только на ацетилене. Ацетиленовый баллон, несмотря на большую стоимость, обладает гораздо большей живучестью, по сравнению с пропановым. Использование клапанных резаков, отсекающих греющую смесь на время непосредственной резки, добавит еще экономии на газе. Ниже в таблице приведены характеристики из паспорта резака типа Р1. Из этой таблицы видно, что не только пропана, но и кислорода в пропановом резаке тратится на 30% больше, чем в ацетиленовом. И это при том, что разница в цене заправки ацетиленового и пропанового баллона уже отличается всего на те же 30%.

Может, есть смысл заглянуть в дальние уголки склада, вытащить запыленные ацетиленовые баллоны, заменить мундштук в резаке с пропанового на ацетиленовый и попробовать? А если еще вспомнить, что ацетиленом можно еще и варить? И что ацетиленовая горелка стоит намного меньше сварочного полуавтомата. А в качестве сварочной проволоки в аварийной ситуации, когда дорога каждая минута, можно использовать обычный электрод, который можно просто «обстучать от обмазки», а не покупать 5 кг бобину. И не нужно нестись за углекислотой или смесью. Может пора начать экономить?

| Техническая Характеристика | ||||

| Толщина разрезаемой стали, мм | до 15 | 15-50 | 50-100 | |

| Мундтштук внутренний | 1А/1П | 3А/3П | 4А/4П | |

| Мундштук наружный | 1А/1П | |||

| Давление на входе кгс/см2 | Кислорода (номинальное) | 3,0-3,5 | 4,0-4,2 | 4,5-5,0 |

| горючего газа, А/П | 0,03 — 1,2/0,01 — 1,5 | |||

| Расход м3/час | кислорода при работе на А | 2,6 — 2,8 | 5,4 — 5,8 | 8,6 — 10,2 |

| кислорода при работе на П | 3,2 — 3,5 | 7,7 — 8,5 | 11,1 — 13,1 | |

| горючего газа, А/П, не более | 0,26/0,4 | 0,33/0,48 | 0,36/0,56 | |

| Масса резака, кг, не более | 0, 75 | |||

| Длина резака, мм, не более | 500 | |||

| Внутренний диаметр присоедняемых рукавов — 6 или 9 мм | ||||

Коксовый газ

Коксовый газ — бесцветный горючий газ с запахом сероводорода. Коксовый газ получают при выработке кокса из каменного угля, состоит он из смеси газообразных горючих продуктов водорода, метана и других непредельных углеводородов. Применяют в основном для резки сталей, сварки и пайки легкоплавких цветных металлов. Для сварки и резки применяют коксовый газ, очищенный от сернистых соединений и смолистых веществ. Для полного сгорания 1 м3 необходимо 0,9 м3 кислорода. К месту сварки и резки коксовый газ подают по трубопроводам под давлением 1,3-1,5 кПа.

Отличия

Основное отличие пропановой горелки от ацетиленовой основано на разной теплотворной способности газов и разных пропорциях при создании рабочей смеси. Доли кислорода и ацетилена относятся как 1:1, кислорода с пропаном – 3,5:1. В горелке на ацетилене существенно выше и скорость сгорания смеси.

Соответственно и различается сечение и форма инжекционных каналов, рабочей камеры и форсунки.

При подаче пропана в горелку для ацетилена наблюдается неустойчивое горение, снижение мощности факела, возможны обратные удары. Такое использование недопустимо, оно может привести к серьезной аварии.

Городской газ

Городской газ является составным горючим газом. Обычно основным компонентом городского газа является природный газ, к нему добавляют коксовый и генераторный газы. Состав городского газа непостоянен, газ типа московского имеет следующий состав: метан (70-95%), водород (до 25%), тяжелые углеводороды (до 1%), азот (до 3%), оксид углерода (до 3%), двуокись углерода (до 1%), кислород (до 0,5%). К месту сварки городской газ доставляют по трубопроводам. Как заменитель ацетилена он используется для резки сталей, сварки и пайки легкоплавких цветных металлов.

Внутрисопловое смешение

В устройствах с внутрисопловым смешением смесь образуется в шлицевых каналах между наружной гильзой и внутренним мундштуком. Подача режущего кислорода осуществляется рычажным клапаном, а подогревающего и горючего газа – регуляторами, которые установлены на рукоятке.

Данное оборудование выпускается в 3-х исполнениях: для работы с ацетиленом, пропаном и природным газом. Поскольку газ смешивается не у рукоятки, как в инжекторных устройствах, а в головке, такие аппараты имеют повышенный уровень безопасности. Вместе с тем, подобный принцип действия требует более сложной конструкции, что приводит к увеличению стоимости приспособления. Также для стабильной работы требуется повышенное давление горючего газа – от 20 кПа.

Устройства с внутрисопловым смешением

Пропан

Пропан технический — бесцветный горючий газ с резким запахом, состоящий из пропана С3Н8 или из пропана и пропилена С3Н8, суммарное содержание которых должно быть не менее 93%. Получают пропан при переработке нефтепродуктов. При нормальных условиях пропан находится в газообразном состоянии, а при понижении температуры или повышении давления переходит в жидкое состояние. Так, при температуре 293 К пропан переходит в жидкое состояние при давлении 0,85 МПа. Испарение 1 кг жидкого пропана дает 0,53 м3 паров.

Пропан-бутановая смесь — бесцветный горючий газ с резким запахом, является побочным продуктом при переработке нефти.

Смесь легко превращается в жидкое состояние, например при температуре 233 К пропан-бутановая смесь сжижается при атмосферном давлении. Сжиженные газы хранят только в закрытых емкостях, так как испарение жидкости происходит даже при 273 К.

Плотность пропан-бутана больше плотности воздуха, поэтому необходимо тщательно следить за герметичностью аппаратуры и коммуникаций во избежание образования взрывоопасной смеси газа с воздухом внизу помещения. Заполнение емкостей пропаном и пропан-бутановой смесью, транспортирование их, а также слив газа должны выполняться в соответствии с «Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением», утвержденными Госгортехнадзором.

Пропан-бутановые смеси широко применяются при резке сталей, сварке и пайке легкоплавких цветных металлов, закалке, газовой сварке пластмасс. К месту сварки смесь поставляют в стальных баллонах под давлением 1,6 МПа или по газопроводам через перепускную рампу. При испарении 1 кг пропана образуется 500 дм3 газа.

Инжекторные и безинжекторные горелки

В приборах с инжектором поступление кислорода в камеру-смеситель осуществляется путем его принудительного втягивания из атмосферы через специальный вентиль. Воспламеняющийся газ через инжектор подается в смеситель из баллона под более высоким давлением и соединяется с кислородом. Образованный состав через трубу наконечника подается в мундштук. При этом давление исходящего из канала мундштука газа становится значительно меньше атмосферного.

В горелках безинжекторных оба рабочих газа направляются в камеру под равным давлением (порядка 100 кПа). Вместо инжектора в устройствах такого типа устанавливается обыкновенное сопло, вворачивающееся в наконечник.

Серьезным недостатком инжекторных устройств, несмотря на большую распространенность и востребованность, считается нестабильность состава смеси газов, из-за которого не всегда удается обеспечить стабильно качественное ее горение.

Керосин

Керосин также является продуктом переработки нефти и представляет собой бесцветную желтоватую легко испаряющуюся жидкость. Керосин, применяемый для сварки и резки металлов, должен удовлетворять требованиям ТУ 38.71-58-10-90. Керосин применяют также для сварки и пайки легкоплавких цветных металлов.

Итак, мы узнали, что ацетилен является основным горючим газом для газовой сварки, но для газовой резки применяют другие, менее дорогие газы, которые позволяют осуществлять процесс резки без существенной потери производительности и качества.

Классификация газопламенных сварочных горелок

Газовые горелки классифицируют по способу подачи газов в смесительную камеру – инжекторные и безинжекторные.

По мощности или расходу горючего газа – микромощности с расходом горючего газа от 10 л/час; малой мощности, c расходом горючего газа 25-400 л/час; средней мощности, с расходом 400-2800 л/час или большой мощности, с расходом 2800-7000 л/час.

По виду горючей смеси – газовые горелки (горючий газ), жидкостные горелки (пары горючей жидкости).

По назначению горелки разделяют на универсальные (газовая сварка, пайка, нагрев, очистка металла) и специализированные.

По количеству потоков и способу применения горелки бывают однопламенными — ручные горелки и многопламенными — наряду с однопламенными используются в механизированных установках.

Ацетиленовые сварочные горелки

Горелки для ацетиленовой сварки по ГОСТ 1077 подразделяют по мощности на четыре вида: Г1 (микромощность), Г2 (малая мощность), Г3 (средняя мощность), Г4 (большая мощность). Все горелки комплектуются наконечниками разной величины и разного диаметра выходного канала. Сменные наконечники изготавливаются из теплостойких и теплопроводных материалов – меди М3, хромистой бронзы БрХ0,5.

Прежде чем перейти к выбору газовой горелки необходимо определиться с ее назначением и областью применения. В бытовых условиях и в гаражной мастерской наибольшее распространение получили горелки малой и средней мощности. Например, однопламенные универсальные ацетиленовые горелки малой мощности Г2 используются для сварки металла с толщиной кромок от 0,2 до 0,7 мм. Комплектуются горелки Г2 четырьмя сменными наконечниками разного размера.

С помощью горелок средней мощности Г3 сваривают изделия из цветных металлов и сплавов на их основе, а также чугуна. Горелки Г3 могут использоваться не только для сварки, но и для наплавки, пайки или нагрева металла. В комплект таких горелок входит уже семь разных насадок. Толщина кромок свариваемого металла от 0,5 до 30 мм.

Инжекторные и безинжекторные сварочные горелки

Отличие инжекторные и безинжекторных горелок в способе подачи газа. Инжекторные распространены больше, конструкция инжектора, который представляет собой полый цилиндр с отверстием небольшого диаметра по центру для кислорода и радиальными отверстиями для горючего газа, позволяет кислороду нагнетать (подсасывать) горючую смесь в камеру смешения. При этом кислород подается под давлением, а горючая смесь свободно нагнетается потоком кислорода. Мощность сварочного пламени в инжекторных горелках регулируется с помощью сменных наконечников. Недостатком инжекторных моделей является относительно нестабильное пламя из-за того, что смесь горючего газа с кислородом не является постоянной, состав газа меняется. Из-за низкого давления горючего газа, сопло с мундштуком инжекторной горелки склонно к перегреву.

В безинжекторных горелках кислород и горючая смесь подается с одинаковым давлением (в пределах 0,05-0,1 Мпа) и смешивается в смесительном сопле. Безинжекторные горелки, как правило имеют небольшую мощность (ацетиленовая горелка Г1). Количество газа, который подается в зону горения регулируется вентилями, маховики которых окрашивают соответственно: кислородный вентиль – синий цвет, вентиль для горючего газа – красный цвет.

Виды портативных горелок

Газовыми горелками называют устройства, различные по конструкции и назначению, но их объединяет общая черта – функционирование производится от газа.

Портативные устройства, предназначенные для работы от маленькой тубы, наполненной пропан-бутаном или другим газом, не нужно путать с духовками или мощными агрегатами для сварки, которые работают от природного газа или большого баллона.

Предлагаем краткий обзор основных элементов конструкции недорогой горелки для газового баллончика, которая служит прекрасным образцом домашнего устройства. Оно может пригодится для ремонта на даче или для барбекю.

С помощью компактного прибора можно быстро разжечь мангал, нагреть болты или гайки на морозе, расплавить пластиковые детали, обработать термоусадки. Температуры пламени (до +1300°С) хватает для пайки металлических труб.

Это пример горелки популярного среди пользователей типа, но ассортимент приборов намного шире. Рассмотрим наиболее востребованные виды.

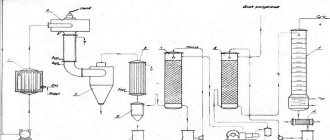

Получение ацетилена пиролизным способом

Пиролизный ацетилен получают путем сжигания метана в смеси с кислородом в реакторах при температуре 1300-1500°C. В результате чего получается смесь, которая содержит:

- ацетилен — до 8%;

- водород — 54%;

- окись углерода — 25%;

- примеси – до 13%.

При помощи растворителя (диметилформамида) из нее извлекается ацетилен концентрации 99,0-99,2%. Оставшаяся часть пиролизных газов используется для производства аммиака и других продуктов.

Также ацетилен получают путем разложения жидких горючих (нефть, керосин) действием электродугового разряда, который называется электропиролизом.

Пиролизный и электропиролизный ацетилена по своим свойствам является идентичным ацетилену, получаемому из карбида кальция, но дешевле на 30-40%.

Основные способы ведения горелки и присадочного материала

Специалисты применяют два способа ведения инструмента: «от себя» и «на себя».

При ведении от себя впереди горелки располагается проволока. Такой метод применяется при сваривании конструкций больших по толщине. В этом случае расплавленный металл деталей и присадки одновременно заполняет сварочную ванну.

Этот способ требует от сварщика обеспечения равномерного перемешивания основного и присадочного металла. При недостаточном количестве расплава проволоки шов получается ослабленным.

При способе ацетиленовой сварки «на себя» первой идет горелка, и при расплавлении основного металла в ванночку добавляется металл с проволоки. Здесь надо правильно расположить горелку.

Она должна идти под острым углом по отношению к деталям. Этот способ наиболее прост. Надо разогреть металл, снять с проволоки каплю и растянуть ее по шву. По этому принципу формируется катет шва.

Для большего удобства и предохранения образования прожогов, горелку ведут либо полумесяцем или круговыми движениями.

Большую роль в качестве соединения играет правильная стыковка деталей, отсутствие больших зазоров при сварке тонких листов или труб. Следует помнить – перед ацетиленовой сваркой детали необходимо прихватить в нескольких местах. На трубах небольшого диаметра, прихватки делаются примерно через 1200.

На проведение сварочных работ оказывает влияние и характеристики свариваемого металла.