Инженеры и другие технические специалисты отлично знают, что каждой из деталей, составляющих машины и механизмы, должны быть присущи строго определенные эксплуатационные свойства. К важнейшим из них относятся долговечность, износостойкость, прочность, а также некоторые другие параметры. Они зависят не только от материала изготовления детали, но и от множества других факторов. Одним из них является шероховатость поверхности.

Для того чтобы достичь нужного состояния шероховатости, детали проходят чистовую и отделочную обработку. Следует заметить, что в результате этого технологического процесса поверхностный слой, помимо всего прочего, приобретает также и требуемые физические и механические свойства.

Шлифование

В технике под шлифованием подразумевается такой способ обработки поверхности металла, при котором используется абразивный материал. Его режущими частями являются абразивные зерна.

Финишные операции

В зависимости от того, какой именно характер имеют обрабатываемые поверхности, различают наружное, внутреннее и плоское шлифование.

С точки зрения технологических этапов обработки поверхностей деталей, шлифование используется как для отделочной и чистовой, так и для черновой обработки.

Прецизионная обработка

Прецизионная обработка (тонкое точение и растачивание, алмазное точение, тонкое фрезерование) характеризуется высокими скоростями резания (100–1 000 м/мин), малыми подачами (0,01–0,15 мм/об), малой глубиной резания (0,05–0,3 мм) при высокой виброустойчивости технологической системы СПИД. Стальные заготовки с прерывистой обрабатываемой поверхностью (наличие пазов, шлицов, отверстий), детали из высокопрочных сталей и чугуна обрабатывают при скоростях резания до 50 м/мин (при применении инструментов с режущей частью из сверхтвердых материалов скорость резания можно повысить до 150 м/мин). Прецизионная обработка позволяет получить шероховатость поверхности Ra 0,02–0,63 мкм, точность по 5–9-му квалитетам.

Притирка и доводка

В технике эти операции являются отделочными, и используются для механической обработки деталей различных машин, механизмов, приборов. Их использование позволяет одновременно достичь и высокой точности, и требуемой шероховатости поверхности. В качестве основного инструмента при притирке и доводке служит так называемый притир. Одной из его основных характеристик является то, что он изготавливается из гораздо более мягкого материала, чем тот, для обработки которого он предназначается. В его качестве чаще всего используется чугун таких марок, как СЧ 20 и СЧ 15, различные марки меди, другие сплавы, и даже твердые сорта древесины. Для повышения эффективности обработки на поверхность деталей перед ней наносят специальные пасты или же смешанный с маслом абразивный порошок.

Сам процесс, в ходе которого поверхность притира насыщается абразивным материалом, называется шаржированием. С помощью притирки чаще всего осуществляются такие операции, как доводка разверток, измерительных плиток, гладких, круглых и резьбовых калибров.

Особенности художественной обработки металлов

К художественным видам обработки металлов относят литье, ковку и чеканку. В средине XX века к ним добавилась сварка. Каждый способ требует своих инструментов и приспособлений. С их помощью мастер либо создает отдельное художественное произведение, либо дополнительно украшает утилитарное изделие, придавая ему эстетическое наполнение.

Художественная чеканка

Чеканка — это создание рельефного изображения на поверхности металлического листа или самого готового изделия, например, кувшина. Чеканку выполняют и по нагретому металлу.

Алмазное выглаживание

В технике под алмазным выглаживанием понимается такой способ отделочной обработки при котором происходит пластическая деформация обработанной ранее поверхности, осуществляемая с помощью специального скользящего по ней инструмента.

Данная отделочная обработка используется для того, чтобы или же полностью ликвидировать, или же существенно уменьшить те неровности, которые появились на них в процессе предшествующей обработки.

Одной из основных особенностей этого способа обработки является то, что в его процессе твердость поверхностного слоя детали повышается. При этом обрабатываемая деталь вращается, и после каждого ее оборота инструмент перемещается на подаче в осевом направлении на определенную величину. За счет того, что подача меньше, чем ширина канавки, образуемая инструментом, то те следы, которые от него образуются, перекрываются многократно.

Инструмент выглаживает поверхность своей сферической рабочей частью. Сам он представляет собой металлическую оправку, в которой закреплен наконечник, изготовленный из синтетического или природного алмаза. Стойкость этих кристаллов к механическим воздействиям приблизительно одна и та же.

Способы механической обработки металлов

Большую группу способов механической обработки металлов объединяет одно: в каждом из них применяется острый и твердый по отношению к заготовке инструмент, к которому прикладывают механическое усилие. В результате взаимодействия от детали отделяется слой металла, и форма ее изменяется. Заготовка превышает размерами конечное изделие на величину, называемую «припуск»

Разделяют такие виды механической обработки металлов, как:

- Точение. Заготовка закрепляется во вращающейся оснастке, и к ней подводится резец, снимающий слой металла до тех пор, пока не будут достигнуты заданные конструктором размеры. Применяется для производства деталей, имеющих форму тела вращения.

- Сверление. В неподвижную деталь погружают сверло, которое быстро вращается вокруг своей оси и медленно подается к заготовке в продольном направлении. Применяется для проделывания отверстий круглой формы.

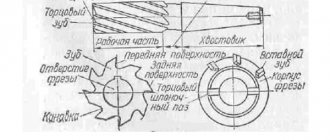

- Фрезерование. В отличие от сверления, где обработка проводится только передним концом сверла, у фрезы рабочей является и боковая поверхность, и кроме вертикального направления, вращающаяся фреза перемещается и вправо-влево и вперед-назад. Это позволяет создавать детали практически любой требуемой формы.

- Строгание. Резец движется относительно неподвижно закрепленной детали взад- вперед, каждый раз снимая продольную полоску металла. В некоторых моделях станков закреплен резец, а двигается деталью. Применяется для создания продольных пазов.

- Шлифование. Обработка производится вращающимся или совершающим продольные возвратно- поступательные движения абразивным материалом, который снимает тонкие слои с поверхности металла. Применяется для обработки поверхностей и подготовки их к нанесению покрытий.

Шлифовка металла

Каждая операция требует своего специального оборудования. В технологическом процессе изготовления детали эти операции группируются, чередуются и комбинируются для достижения оптимальной производительности и сокращения внутрицеховых расходов.

Хонингование

В технике под хонингованием понимается такая процедура, как окончательная довода прошлифованного, расточенного или развернутого отверстия с помощью хона – специальной раздвижной головки, которая состоит из нескольких раздвижных абразивных брусков.

Хону (хонинговальной головке) сообщается два движения: возвратно-поступательное, вдоль оси, а также вращательное, вокруг оси обрабатываемого отверстия (оно является сравнительно медленным).

Хонингование используется для того, чтобы повысить размерную точность, снизить отклонения формы, уменьшить шероховатость поверхности, сохранить структуру и микротвердость поверхностного слоя материала.

Технология подготовки поверхности и изделий под окраску

Применяются различные методы хим. подготовки:

- распыление – струёй под низким давлением, обычно используется АХПП (агрегат хим. подготовки поверхности);

- погружение – через ряд последовательно расположенных ванн, тоже АХПП, но другой;

- пароструйный – вручную, стволом-распылителем (высокотемпературной пароводяной смесью под высоким давлением) производится обезжиривание одновременно с аморфным фосфатированием; используется на крупногабаритных изделиях.

Стандартная технология подготовки поверхности под окраску

В случаях, когда не требуется особое качество окрашивания, применяется специальное оборудование и стандартная технология подготовки поверхности под окраску.

Можно выделить 4 основных этапа:

- Очистка. Включает удаление разного вида загрязнения – щётками, скребками. Старая краска, окалина, ржавчина устраняются термообработкой – сначала нагреваются пламенем горелки и далее шлам убирается щётками, скребками. Большие объёмы зачищать лучше пескоструйными аппаратами или электрощётками.

- Обезжиривание. На этом этапе устраняется сильно въевшаяся ржавчина – протиранием поражённых мест раствором уксусной кислоты (10-процентным) или специальным моющем средством для обезжиривания. Перед этим поверхность протирается растворителем, удаляется органика, масляные пятна. Не забудьте: смыть кислоту водой и дождаться высыхания.

- Нанесение грунтовки – на полную поверхность перед окраской. Дополнительная защита очищенного металла от быстро развивающейся коррозии и выравнивание поверхности. Финишное покрытие приобретает необходимую адгезию.

- Шлифовка. Мелкой наждачкой пройтись по высохшей грунтовке, убрать небольшие неровности, соринки. Протереть чистой тряпкой.

Пескоструйная обработка

Подобрать необходимое оборудование вам помогут специалисты центра порошковых покрытий «Радар»

Суперфиниширование

В технике под суперфинишированием понимается такой метод доводки поверхностей, при котором достигается их особая чистота. Осуществляется оно при помощи колеблющихся абразивных брусков.

Суперфинишированем обрабатываются в основном наружные поверхности различных тел вращения. Суть этого метода состоит в таком принципе, как «неповторяющийся след». Его суть состоит в том, что одно и то же абразивное зерно не проходит по одному и тому же пути два раза.

При суперфинишировании главным рабочим движением является колебание головки, которая вместе с брусками продвигается вдоль оси. Ход брусков составляет от 2 до 6 миллиметров, в минуту они совершают от 200 до 1000 двойных ходов. При этом обрабатываемой детали придается вращательное движение.

Термические виды обработки металлов

Термическая обработка металлов применяется для улучшения их физико-механических свойств. К ней относя такие операции, как:

- отжиг;

- закалка;

- отпуск;

- старение;

- нормализация.

Термическая обработка стали

Термическая обработка заключается в нагревании детали до определенной температуры и ее последующем охлаждении по специальной программе.

Отжиг

Заготовку нагревают до температуры пластичности и медленно охлаждают прямо в печи.

Отжиг снижает твердость стали, но существенно повышает пластичность и ковкость.

Отжиг

Применяется перед штамповкой или раскаткой. Во время отжига снимаются внутренние напряжения, возникшие при отливке или механической обработке.

Закалка

При закалке заготовку прогревают до температуры пластичности и держат в таком состоянии в течение определенного времени, за которое стабилизируются внутренние структуры металла. Далее изделие быстро охлаждают в большом количестве воды или масла. Закалка существенно повышает твердость материала и снижает его ударную вязкость, повышая, таким образом, и хрупкость. Применяют для элементов конструкций, подверженных большим статическим и малым динамическим нагрузкам.

Отпуск

Проводится после закалки. Образец нагревают до температуры, несколько меньшей температуры закалки, и охлаждают медленно. Это позволяет компенсировать излишнюю хрупкость, появившуюся после закалки. Применяется в инструментальном производстве

Старение

Искусственное старение заключается в стимуляции фазовых превращений в массе металла. Его проводят при умеренном нагреве для придания материалу свойств, возникающих при естественном старении за долгое время.

Полирование

В технике под полированием подразумевается отделочная операция, необходимая для получения гладкой и чистой поверхности детали. Оно производится специальными кругами, на которые нанесен смешанный со смазкой специальный абразивный порошок. Полирование также осуществляется мягкими кругами, пропитанными графитовым наполнителем.

Как правило, перед полированием осуществляется шлифование деталей упругими лентами или кругами. Оно необходимо для того, чтобы обеспечить требуемую чистоту поверхности.

Химическая обработка металлов для повышения защитных свойств материала

Химическая обработка металла — это воздействие на него специальными веществами с целью вызвать управляемую химическую реакцию.

Выполняются как подготовительные операции для очистки поверхности перед сваркой или покраской, так и как финишные отделочные операции для улучшения внешнего вида изделия и защиты его от коррозии.

Цинкование металла

С помощью электрохимической обработки гальваническим методом наносят защитные покрытия.

Чем обрабатывать поверхности от коронавируса: рекомендации Роспотребнадзора

В вопросе чем обрабатывать поверхности от коронавируса рекомендации

Роспотребнадзора описывают состав и минимально необходимую концентрацию действующих веществ в средствах, способных бороться с ковидом. В их число входят:

- Третичные амины 0,05%

- Изопропиловый спирт 70%

- Перекись водорода 3%

- Этиловый спирт 75%

- Натриевая соль дихлоризоциануровой кислоты 0,06%

- Гипохлорит кальция (натрия) 0,5%

- Дихлорантин 0,005%

- Четвертичные аммониевые соединения 0,5%

- Хлорамин Б 3,0%

- Полимерные производные гуанидина 0,2%

Также существует список

рекомендованных Роспотребнадзором российских производителей дезинфицирующих средств.

Подходит ли конкретное дезинфицирующее средство для ликвидации возбудителей коронавируса, всегда можно узнать из его инструкции. Там всегда указывается полный состав средства, который можно сверить со списком, приведённом выше, способ использования и необходимые меры предосторожности. Инструкцию можно найти на упаковке самого средства, либо онлайн. Сейчас в сети легко можно найти официальные инструкции Роспотребнадзора к большинству дезинфицирующих средств.

Раздел 4. Технология обработки поверхностей деталей машин

Тема 4.1. Технологии механической обработки резанием

В этой теме изучаются следующие вопросы:

– методы обработки заготовок на станках токарной группы;

– технологические методы обработки отверстий (сверление, рассверливание, зенкерование, растачивание, протягивание;

– методы обработки плоских поверхностей;

Основные способы механической обработки резанием: точение, растачивание, сверление, фрезерование, строгание.

Точениевыполняют на станкахтокарной группы и применяют преимущественно для обработки поверхностей деталей типа тел вращения, к которым относятся гладкие и ступенчатые валы, зубчатые колеса, втулки, крышки, шкивы, с помощью резцов.

Токарная обработка имеет несколько разновидностей: точение, растачивание, подрезание, разрезание. Точение – обработка наружных поверхностей заготовок. Растачивание – обработка внутренних поверхностей заготовок. Подрезание – обработка плоских (торцовых) поверхностей заготовок. Разрезание – разделение заготовки на части.

Процесс точения характеризуется вращательным движением заготовки (главное движение резания) и поступательным движением инструмента – резца (движение подачи). Движение подачи осуществляется параллельно оси вращения заготовки (продольная подача ), перпендикулярно к оси вращения заготовки (поперечная подача ).

Схемы основных видов обработки поверхностей, показанные на рис. 4.1, являются типовыми, так как их можно реализовать на универсальных токарных станках, полуавтоматах, автоматах и станках с ЧПУ. Перемещение инструментов в направлениях движения подачи зависят от типа станка и управление ими осуществляется вручную (на универсальных станках), от кулачков и копиров (на полуавтоматах и автоматах) или по управляющим командам программы системы ЧПУ станка.

На токарных станках можно выполнять точение в центрах, в патроне и на планшайбе; растачивание; торцевое точение; отрезку и подрезку; нарезание резьбы; точение конусов, фасонных поверхностей и другие виды работ с применением соответствующих инструментов и приспособлений.

Наружные цилиндрические поверхности обтачивают прямыми или упорными проходными резцами (рис. 4.1, а

,

б

). Заготовки гладких валов обрабатывают, устанавливая их в центрах. Заготовки ступенчатых валов обтачивают по схемам деления припуска на части или по схемам деления длины заготовки на части. Наружные и внутренние резьбы (рис. 4.1,

в

)нарезают резьбовыми резцами, форма режущих кромок которых определяет профиль нарезаемых резьб. Точение длинных пологих конусов (2 =8…10°) производят, смещая в поперечном направлении корпус задней бабки относительно ее основания (рис. 1,

г

,

ж

)или используя специальное приспособление – конусную линейку. При обработке конических поверхностей на станках с ЧПУ продольное и поперечное движения подачи суммируются автоматически.

Сквозные отверстия на токарно-винторезных станках растачивают проходными расточными прямыми резцами (рис. 4.1, д

),глухие – упорными (рис. 4.1,

е

). С поперечным движением подачи на токарно-винторезных станках обтачивают кольцевые канавки (рис. 4.1,

з

) отрезными и прорезными резцами.

Рис. 4.1. Схемы обработки поверхностей на токарно-винторезном станке

Фасонные поверхности (галтели) обрабатывают фасонными стержневыми резцами (рис. 4.1, и

). Короткие конические поверхности (фаски) получают широкими резцами, у которых главный угол в плане равен половине угла при вершине конической поверхности (рис. 4.1,

к

). Детали от заготовки отрезают отрезными резцами с наклонной режущей кромкой, что обеспечивает получение торца у готовой детали без остаточного заусенца (рис. 4.1,

л

). Подрезание торцов выполняют специальными подрезными резцами (рис. 4.1,

н

). На токарно-винторезных станках отверстия обрабатывают сверлами, зенкерами и развертками. В этом случае обработку ведут продольным движением подачи режущего инструмента (рис. 4.1,

м

)

.

Обтачивание наружных и растачивание внутренних конических поверхностей средней длины с любым углом конуса при вершине производят с наклонным движением подачи резцов, при повороте верхнего суппорта (рис. 4.1,

о

).

По назначению токарные резцы разделяются на проходные, подрезные, расточные, отрезные, фасонные, резьбовые и канавочные. В зависимости от характера выполняемых операций резцы бывают черновые и чистовые.

Способы установки и закрепления заготовки, обрабатываемой на токарном станке, зависят от типа станка, вида обрабатываемой поверхности, типа заготовки (вал, диск, кольцо, некруглый стержень и т.д.), отношения длины заготовки к ее диаметру, требуемой точности обработки и других факторов.

Наружное точение деталей длиной L <

4

D

осуществляют проходными и подрезными резцами. Такие детали закрепляют только в патроне без поддержки свободного конца центром задней бабки токарного станка. Для закрепления используют трёх- и четырёхкулачковые патроны, навинчиваемые на шпиндель. В станках для крепления заготовок широко применяют пневматические, гидравлические, центробежные и другие патроны. Трёхкулачковый самоцентрирующийся патрон используют для закрепления симметричных заготовок, четырёхкулачковый – для установки заготовок сложной и несимметричной формы.

Для обтачивания наружных цилиндрических поверхностей деталей (валы, оси) с отношением L/D >

4обычно используют продольное точение в центрах с использованием проходных резцов. При этом на торцевых поверхностях заготовок делают центрирующие отверстия. При обработке длинных деталей

L/D >

10…12для предохранения их от прогиба применяют направляющие приспособления – открытые и закрытые люнеты. Для установки заготовок типа втулок, колец, стаканов применяют конические оправки,цанговые оправки,упругие оправки с гофрированными втулками.

Типы станков токарной группы.По технологическому назначению станки токарной группы делят на токарно-винторезные, токарно-револьверные, токарно-карусельные, многорезцовые, одно-, многошпиндельные автоматы и полуавтоматы.

Токарно-винторезные станки

подразделяют по максимальному диаметру обработки, длине обрабатываемой заготовки, массе станков и их точности. Легкие токарно-винторезные станки массой до 100 т широкое применяются для изготовления инструмента, деталей приборов и часов.

Тяжелые токарно-винторезные станки массой свыше 400 т предназначены для обработки деталей диаметром 1250 мм и более.

Токарно-револьверные

станки предназначены для изготовления однотипных деталей из прутков и штучных заготовок при применении многоинструментальной наладки. Револьверная головка, установленная на станин, позволяет одновременно закреплять несколько различных видов инструмента. Наличие револьверной головки и поперечного суппорта позволяет одновременно обрабатывать несколько поверхностей заготовки.

Многорезцовые станки

предназначены для обработки заготовок многоступенчатых деталей с канавками, фасками и переходными поверхностями (галтелями). Многорезцовый станок снабжен несколькими режущими инструментами. При наличии копирной линейки на таком станке можно обтачивать фасонные поверхности.

Токарно-карусельные станки

предназначены для обработки заготовок тяжелых деталей, имеющих большой диаметр при сравнительно небольшой длине. На карусельных станках можно обтачивать цилиндрические и конические, подрезать торцы, прорезать канавки, сверлить, зенкеровать, развертывать.

Многорезцовые станки

предназначены для обработки заготовок многоступенчатых деталей с канавками, фасками и переходными поверхностями (галтелями). Многорезцовый станок снабжен несколькими режущими инструментами. При наличии копирной линейки на таком станке можно обтачивать фасонные поверхности.

Токарные автоматы

предназначены для обработки заготовок из прутка, а токарные полуавтоматы – для обработки заготовок из прутка и штучных заготовок.

Технологические методы обработки отверстий (внутренних поверхностей). При изготовлении деталей машин различного назначения приходится встречаться с обработкой отверстий следующих видов: гладкие цилиндрические и конические, ступенчатые, фасонные, сквозные и глухие. Достижение требуемой точности при обработке отверстий более сложно, чем при обработке наружных поверхностей. Сложность обработки отверстий объясняется рядом причин: жесткость инструмента для обработки отверстий лимитируется размерами последних; ухудшается отвод стружки и подвод смазочно-охлаждающей жидкости (СОЖ); сама поверхность менее доступна для обозрения и контроля (в том числе измерения).

В зависимости от служебного назначения отверстия необходимо обеспечить следующие параметры: допуск на размер, шероховатость поверхности, прямолинейность оси отверстия, правильность геометрической формы (например, круглость для цилиндрических и конических отверстий), соосность и концентричность с другими цилиндрическими поверхностями и отверстиями, перпендикулярность оси отверстия торцу, расстояния между осями отверстий. Нередко для обеспечения требуемых размерных характеристик детали отверстие выбирается за базу и обрабатывается в начале технологического маршрута.

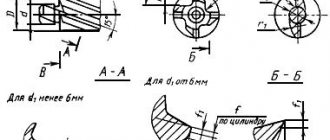

Сверление– основной технологический способ образования отверстий в сплошном материале обрабатываемой заготовки. Сверлением могут быть получены как сквозные, так и глухие отверстия.

Самым распространенным способом обычного (неглубокого) сверления является обработка спиральным сверлом

. Одним сверлом обычно сверлят отверстия диаметром до 20…30 мм. При обработке отверстий большего диаметра прибегают к последующему рассверливанию, зенкерованию, растачиванию и протягиванию.

Обработка может производиться при сообщении вращения инструменту ил обрабатываемой заготовке. Применяются следующие схемы сверления: 1) вращается инструмент, ему же сообщается осевая подача, деталь неподвижна; 2) вращение сообщается детали, а осевая подача – не вращающемуся инструменту; 3) встречное вращение детали и инструмента.

Часто встречающимся дефектом при сверлении является искривление оси отверстия (увод сверла). Это особенно ощутимо при сверлении глубоких отверстий. Наиболее радикальный способ устранения увода сверла – сообщение вращения детали и инструменту.

При сверлении отверстий большого диаметра часто применяют сверла для кольцевого сверления. В зависимости от вида обработки различают также сверла для глубоких отверстий, однокромочные, с подводом охлаждающей жидкости, перовые и т. д.; эти сверла являются специальными и используются крайне редко.

Типы сверлильных станков. Настольно-сверлильные станки выпускают для сверления отверстий диаметром до 16 мм; вертикально-сверлильные и радиально-сверлильные – для сверления отверстий диаметром до 100 мм. Горизонтально-сверлильные станки предназначены для получения глубоких отверстий специальными сверлами.

В единичном и мелкосерийном производстве применяют вертикально-сверлильные станки. При обработке массивных или крупногабаритных заготовок применяют радиально-сверлильные станки, в которых шпиндель с инструментом перемещается относительно заготовки и может устанавливаться в требуемой точке горизонтальной плоскости.

Отверстия на сверлильных станках обрабатывают сверлами, зенкерами, развертками и метчиками.

Лезвийным инструментом можно вести сверление, зенкерование, развертывание, растачивание, протягивание.

Рассверливание

(рис. 4.2,

б

) – процесс увеличения диаметра ранее просверленного отверстия сверлом большего диаметра с целью улучшения их точности и качества (до 9-го квалитета и

Ra

= 2,5 мкм).

Зенкерование

(рис. 4.2,

в

)применяется для предварительной обработки отлитых и отштампованных отверстий для повышения точности и качества поверхности ( мкм) предварительно обработанного (сверлением) отверстия многолезвийным режущим инструментом – зенкером.

Развертывание

(рис. 4.2,

г

,

д

)– окончательная обработка цилиндрического или конического отверстия разверткой (обычно после зенкерования) в целях получения высокой точности и малой шероховатости обработанной поверхности (

Ra

= 0,32 мкм).

Рис. 4.2. Основные схемы сверления

Цекованием

(рис 4.2,

е

) обрабатывают торцовые опорные плоскости для головок болтов, винтов и гаек. Перпендикулярность обработанной торцовой поверхности основному отверстию обеспечивает направляющий цилиндр цековки.

Зенкованием

получают в имеющихся отверстиях цилиндрические или конические углубления под головки винтов, болтов, заклепок и других деталей. На рис. 4.2,

ж

,

з

показано зенкование цилиндрического углубления цилиндрическим зенкером (зенковкой) и конического углубления коническим зенкером.

Нарезание резьбы

– получение на внутренней цилиндрической поверхности с помощью метчика винтовой канавки (рис. 4.2,

и

).

Отверстия сложного профиля обрабатывают с использованием комбинированного режущего инструмента. На рис. 4.2, к

показан комбинированный зенкер для обработки двух поверхностей: цилиндрической и конической.

Растачивание отверстий. Растачивание – это токарная обработка расточными резцами уже имеющихся отверстий с целью улучшения их точности и качества (до 2-го квалитета точности и Ra

= 0,32 мкм).

Растачивание проводят по той же схеме, что и точение наружных цилиндрических поверхностей. Вращательное движение здесь является главным движением резания, а прямолинейное поступательное вдоль оси обрабатываемого отверстия – движением подачи.

При обработке внутренних цилиндрических поверхностей больших диаметров осуществляется растачивание на токарных станках. В этом случае деталь крепят в трехкулачковом патроне и поддерживают люнетом. Обработку как сквозных, так и глухих отверстий осуществляют расточными резцами. Для повышения точности и качества обработки внутренних отверстий используются более жесткие расточные оправки. Расточную оправку круглого сечения устанавливают в направляющих втулках специального приспособления.

Типы расточных станков.Расточные станки подразделяются на горизонтально-расточные, координатно-расточные, алмазно-расточные и специальные. Наиболее широкое распространение получили горизонтально-расточные станки (ГРС), на которых чаще всего обрабатывают заготовки крупно- и среднегабаритных корпусных деталей. На ГРС в основном обрабатывают отверстия в условиях мелкосерийного и среднесерийного производства. ГРС обладают широкой универсальностью и на них можно выполнять различные виды обработки. Заготовки устанавливают и закрепляют на столе (плите) ГРС или в специальных приспособлениях. Режущие инструменты, предназначенные для выполнения операций, устанавливают и крепят посредством вспомогательного инструмента (оправки, борштанги, резцедержателя) в шпинделе станка, радиальном суппорте планшайбы или специальных расточных приспособлениях.

Координатно-расточные станки нашли наибольшее применение в инструментальном производстве для изготовления штампов, пресс-форм, шаблонов, копиров. На алмазно-расточных станках окончательно обрабатывают отверстия алмазными и твердосплавными резцами в корпусных заготовках небольших размеров. Алмазно-расточные станки широко применяют для растачивания отверстий в блоках цилиндров и гильзах тракторных, автомобильных и мотоциклетных двигателей.

Протягиваниевнутренних поверхностей является высокопроизводительным и точным методом обработки резанием сквозных отверстий, обеспечивающим получение обработанных поверхностей по 6…9-му квалитету точности с шероховатостью до Ra

= 0,63 мкм. Его применяют, как правило, для окончательной обработки внутренних поверхностей произвольного поперечного профиля (цилиндрических, квадратных, многогранных, шлицевых отверстий и шпоночных пазов). При этом профиль обработанной поверхности в поперечном сечении определяется профилем заточки зубьев протяжки – специального режущего инструмента, совершающего поступательное движение (главное движение резания).

Движение подачи при протягивании как самостоятельное движение инструмента или заготовки отсутствует.

Протяжка для обработки внутренних отверстий – многолезвийный режущий инструмент, имеющий при относительно малых поперечных размеров большую длину. На режущей части (черновой и чистовой) находятся режущие зубья, расположенные один за другим. Наружный размер каждого последующего зуба протяжки больше предыдущего. Кроме режущей части протяжка имеет калибрующую часть, срезающую припуск, образующийся в результате окончания воздействия упругих деформаций; переднюю и заднюю части; направляющий конус для центрирования протяжки в обрабатываемом отверстии; шейку и замковую часть, предназначенную для закрепления протяжки в патроне протяжного станка. Протяжки могут быть как стандартными, так и нестандартными.

В процессе резания протяжка с силой в буквальном смысле протягивается через неподвижную заготовку.

Отличительными особенностями процесса резания при протягивании является возможность осуществления за один проход комбинированной обработки (черновой, чистовой, калибрующей и отделочно-упрочняющей)