Что такое шероховатость плоскости по видам обработки

При изготовлении необходимой детали, в соответствии с техническими чертежами и эскизами, применяются различные виды обработки. Исходную заготовку подвергают нагреву, сверлению, резке и другим технологическим операциям.

Каждый вид обработки изделия оставляет на ее плоскости определенный рисунок в виде небольшой шагрени, выемок, микроскопических трещин и царапин. Все эти последствия отображаются в виде шероховатости на обрабатываемой поверхности изделия.

Согласно виду технологического воздействия, возникает определенный класс шероховатости плоскости. Более подробно все виды и размеры этого явления представлены в ГОСТе 2789-73 «Шероховатость поверхности».

Стандарт содержит доскональную информацию с иллюстрациями шероховатостей. Некоторые виды технического воздействия оставляют на поверхности материала не заметные глазу изменения. Эти шероховатости изучают под микроскопом.

К основным показателям шагрени относятся:

- Высота обрабатываемой поверхности, измеряемая в 10-и точках;

- Среднее число отклонения плоскости;

- Средний шаг неровностей;

- Наивысшая точка плоскости после обработки;

- Опорная длина профиля.

Финишные шлифовальные работы по металлу и полировка изделия максимально выравнивает плоскость обработки, но внутренние изменения на молекулярном уровне в материале, оставляют определенные последствия в виде микроскопической шагрени.

Влияние шероховатости на работу деталей

Как упоминалось ранее, в процессе придания металлическому листу нужной конфигурации на местах воздействия остаются шероховатости – небольшие впадины и гребешки, влияющие на определение класса обработки металла. Они могут возникнуть вследствие неровности режущего инструмента или вибраций, возникающих в ходе работы, остаться как отпечаток неровности на самом штампе или форме и т. д.

Наличие шероховатости детали, установленной в машину или другой агрегат, может привести к:

- некорректному сопряжению элементов за счет смятия материала или ускоренному износу выступов детали;

- падению прочности соединения, дефектам при наложении лакокрасочных и гальванических покрытий;

- некорректным результатам геометрических измерений элемента;

- снижению жесткости стыковых соединений;

- разрушению уплотнений, сопряженных с поверхностями валов;

- снижению усталой прочности элемента за счет концентрации напряжения в шероховатостях;

- ускоренному окислению и порче металла и др.

Шероховатость при токарной обработке

Этот показатель отображается в виде совокупности малых шагов базовой длины обрабатываемой плоскости и ее неровностей. Современное токарное оборудование обеспечивает максимально возможное качество производства деталей. Шагрень при токарной обработке является величиной, которая просчитывается еще на стадии проектирования будущего изделия.

Во многих станках по умалчиванию устанавливаются требуемые допуски шагрени на плоскости, что сильно облегчает задачу персонала и увеличивает объемы производства. Основным фактором здесь является точные показатели шагрени для конкретного материала, из которого состоит будущая деталь.

Основные обозначения

Шероховатость исследуемой поверхности измеряются на допустимо небольших площадях, в связи с чем базовые линии выбирают, учитывая параметр снижения влияния волнообразного состояния поверхности на изменение высотных параметров.

Неровности на большинстве поверхностей возникают по причине образующихся деформаций верхнего слоя материала при осуществляемой обработке с использованием различных технологий. Очертания профиля получают при проведении обследования с помощью алмазной иглы, а отпечаток фиксируется на профилограмме. Основные параметры, характеризующие шероховатость поверхности имеют определенное буквенное обозначение, используемое в документации, чертежах и получаемые при проведении измерений деталей(Rz, Ra, Rmax, Sm, Si, Tp).

Для измерения неровности поверхности используют несколько определяющих параметров:

- Ra- обозначает значение исследуемого профиля с возможным отклонением (среднеарифметическим) и измеряется в мкм;

- Rz – обозначает высоту измеряемых неровностей определяемую по 10 основным точкам в мкм;

- Rmax –максимальное допустимое значение параметра по высоте.

Обозначение шероховатости поверхности

Также используются шаговые параметры Sm и Si и опорная длина исследуемого профиля tp. Данные параметры указываются при необходимости учитывать условия эксплуатации деталей. В большинстве случаев для измерений используется универсальный показатель Ra, который дает наиболее полную характеристику с учетом всех точек профиля. Значение средней высоты Rz применяется при возникновении затруднений связанных с определением Ra с использованием приборов. Подобные характеристики оказывают влияние на сопротивление и виброустойчивость, а также электропроводимость материалов.

Значения определений Ra и Rz указаны в специальных таблицах и при необходимости могут использоваться при проведении необходимых расчетов. Обычно определитель Ra обозначается без числового символа, другие показатели имеют необходимый символ. Согласно действующим нормативным актам (ГОСТ) существует шкала, в которой даны значения шероховатостей поверхности различных деталей, имеющих подробную разбивку на 14 специальных классов.

Существует прямая зависимость, определяющая характеристики обрабатываемой поверхности, чем выше показатель класса, тем меньшее значение имеет высота измеряемой поверхности и лучше качество обработки.

Как измеряется шероховатость плоскости по видам обработки

Даже самые современные технологии работы с шагренью поверхности не могут обеспечить идеально гладкой поверхности. В связи с этим, всегда присутствуют определенные отклонения от заданного проектного чертежа детали. Они могут носить макро или микрогеометрический характер.

Принято выделять 3 основных разновидностей этого показателя:

- Исходная шагрень (возникает при контакте изделия с разными абразивными насадками);

- Эксплуатационная (проявляется в результате трения и естественного износа в процессе обработки);

- Равновесная (результат трения в условиях стационарной обработки).

Шагрень измеряется комплексно, либо поэлементно. Второй вариант является наиболее точным, но и намного более трудоемкий. На практике применяют следующие 3 основных измерительных метода:

- При помощи щупа. Верхний слой измеряют специализированным датчиком профилометром, оборудованным небольшой алмазной иголкой. На ее конце имеется чувствительная головка, которая предает прибору сигналы при мониторинге плоскости. Действие прибора напоминает эхолот.

Профилометры бывают: электронные, индуктивные и пьезоэлектрические. Более продвинутые приборы под названием профилографы способны фиксировать все полученные измерения для их дальнейшего изучения специалистами — технологами.

- Оптический метод. Представляет собой измерительный вариант шагрени бесконтактным методом, состоящий из нескольких вариантов проведения расчетов.

При помощи растра. На обработанную плоскость фиксируется пластина из тонкого стекла, покрытого специальным растром (напоминает сетку). Далее подаются световые лучи под определенным углом и линии растра совпадают с шагренью поверхности, повторяя ее рельеф.

При помощи тени. На изучаемый элемент кладется специализированная линейка, имеющая скошенное ребро. Именно по нему проходит подаваемый световой пучок. Возникающая при этом тень, досконально отображает рельеф плоскости детали, результаты которого в дальнейшем изучают под микроскопом.

- Микроинтерферентный метод. Измеряют плоскость благодаря искривляющимся полоскам, воспроизводимым прибором интерферометром. А его результаты в дальнейшем изучают под микроскопом и получают точную картину поверхности.

Шероховатость верхнего слоя влияет на дальнейшее применения получаемых деталей. От ее коэффициента зависит качество сварки таких элементов, окраски и других дальнейших операций.

Шероховатость поверхности и ее влияние на работу деталей машин

В процессе формообразования деталей на их поверхности появляется шероховатость — ряд чередующихся выступов и впадин сравнительно малых размеров.

Шероховатость может быть следом от резца или другого режущего инструмента, копией неровностей форм или штампов, может появляться вследствие вибраций, возникающих при резании, а также в результате действия других факторов.

Влияние шероховатости на работу деталей машин многообразно:

- шероховатость поверхности может нарушать характер сопряжения деталей за счет смятия или интенсивного износа выступов профиля;

- в стыковых соединениях из-за значительной шероховатости снижается жесткость стыков;

- шероховатость поверхности валов разрушает контактирующие с ними различного рода уплотнения;

- неровности, являясь концентраторами напряжений, снижают усталостную прочность деталей;

- шероховатость влияет на герметичность соединений, на качество гальванических и лакокрасочных покрытий;

- шероховатость влияет на точность измерения деталей;

- коррозия металла возникает и распространяется быстрее на грубо обработанных поверхностях и т. п.

Таблица шероховатости

Исходная шероховатость является следствием технологической обработки поверхности материала. Для широкого класса поверхностей горизонтальный шаг неровностей находится в пределах от 1 до 1000 мкм, а высота — от 0,01 до 10 мкм. В результате трения и изнашивания параметры исходной шероховатости, как правило, меняются, и образуется эксплуатационная шероховатость. Эксплуатационная шероховатость, воспроизводимая при стационарных условиях трения, называется равновесной шероховатостью.

| Класс | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 |

| В ячейках сверху указаны классы шероховатости для сопоставления с новым стандартом | ||||||||||||||

| Ra | 100 | 50 | 25 | 12.5 | 6.3 | 3.2 | 1.6 | 0.8 | 0.4 | 0.2 | 0.1 | 0.08 | 0.025 | 0.01 |

| Rz | 400 | 200 | 100 | 50 | 25 | 12.5 | 6.3 | 3.2 | 1.6 | 0.8 | 0.4 | 0.2 | 0.1 | 0.05 |

| Пескоструйная обработка | Rz400 | |||||||||||||

| Ковка в штампах | Rz400 | Rz200 | Rz100 | |||||||||||

| Отпиливание | Rz400 | |||||||||||||

| Сверление | Rz100 | Rz50 | Rz25 | |||||||||||

| Зенкерование черновое | Rz100 | Rz50 | Rz25 | |||||||||||

| Зенкерование чистовое | Rz50 | Rz25 | 3.2 | 1.6 | ||||||||||

| Развертывание нормальное | 3.2 | 1.6 | 0.8 | |||||||||||

| Развертывание точное | 1.6 | 0.8 | 0.4 | |||||||||||

| Развертывание тонкое | 0.8 | 0.4 | 0.2 | |||||||||||

| Протягивание | Rz25 | 3.2 | 1.6 | 0.8 | 0.4 | |||||||||

| Точение черновое | Rz400 | Rz200 | Rz100 | Rz50 | ||||||||||

| Точение чистовое | Rz100 | Rz50 | Rz25 | 3.2 | 1.6 | 0.8 | ||||||||

| Точение тонкое | 3.2 | 1.6 | 0.8 | 0.4 | ||||||||||

| Строгание предварительное | Rz400 | Rz200 | Rz100 | Rz50 | ||||||||||

| Строгание чистовое | Rz100 | Rz50 | Rz25 | 3.2 | 1.6 | |||||||||

| Строгание тонкое | 1.6 | 0.8 | ||||||||||||

| Фрезерование предварительное | Rz200 | Rz100 | Rz50 | Rz25 | ||||||||||

| Фрезерование чистовое | Rz25 | 3.2 | 1.6 | |||||||||||

| Фрезерование тонкое | 3.2 | 1.6 | 0.8 | |||||||||||

| Шлифование предварительное | Rz25 | 3.2 | 1.6 | |||||||||||

| Шлифование чистовое | 1.6 | 0.8 | 0.4 | |||||||||||

| Шлифование тонкое | 0.4 | 0.2 | ||||||||||||

| Шлифование — отделка | 0.1 | 0.08 | Rz0.1 | Rz0.05 | ||||||||||

| Притирка грубая | 0.8 | 0.4 | ||||||||||||

| Притирка средняя | 0.4 | 0.2 | 0.1 | |||||||||||

| Притирка тонкая | 0.1 | 0.08 | Rz0.1 | Rz0.05 | ||||||||||

| Хонингование нормальное | 1.6 | 0.8 | 0.4 | 0.2 | ||||||||||

| Хонингование зеркальное | 0.4 | 0.2 | 0.1 | 0.08 | ||||||||||

| Шабрение | 3.2 | 1.6 | 0.8 | |||||||||||

| Прокатка | Rz50 | Rz25 | 3.2 | 1.6 | 0.8 | |||||||||

| Литье в кокиль | Rz400 | Rz200 | Rz100 | Rz50 | ||||||||||

| Литье под давлением | Rz400 | Rz200 | Rz100 | Rz50 | Rz25 | 3.2 | ||||||||

| Литье прецизионное | Rz50 | Rz25 | 3.2 | 1.6 | ||||||||||

| Литье пластмасс, прецизионное | Rz25 | 3.2 | 1.6 | 0.8 | 0.4 | 0.2 | 0.1 |

Какие виды поверхностей существуют

Для обеспечения взаимозаменяемости и унификации производства, параметры шероховатости объединяют в классы. Всего существует 14 их разновидностей. Каждому классу присвоено определенное значение Ra и Rz. Самый точный класс – четырнадцатый, самый грубый – первый. По этой причине поверхности также подверглись классификации. В производстве встречаются следующие их виды:

- Установочные поверхности, неподвижные относительно друг друга, к которым не предъявляются требования по герметичности. Для них значение Ra составляет 2,5-20 мкм.

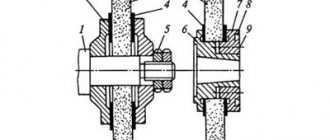

- Рабочие поверхности, которые перемещаются друг относительно друга. Сюда входят соединения типа поршень-цилиндр, которые часто можно встретить в устройствах разнообразных двигателей и насосов. Ra для них равняется 0,16-2,5 мкм.

- Ограничительные и соединительные поверхности. Под этим подразумеваются элементы, необходимые для крепления и сборки. Это всевозможные корпуса, фиксаторы и прочие механизмы. Ra для них колеблется в пределах 2,5-20 мкм.

- Специальные поверхности. Здесь, главным образом, имеются ввиду органы управления. Обработка таких поверхностей крайне высока с их значением Ra 0,63-0,08 мкм.

Методы осуществления контроля

Для осуществления контроля шероховатости поверхности используются два метода:

- качественный;

- количественный.

При проведении качественного контроля проводится сравнительный анализ поверхности рабочего исследуемого и стандартного образцов путем визуального осмотра и на ощупь. Для проведения исследования выпускаются специальные наборы образцов поверхностей имеющих регламентную обработку согласно ГОСТ 9378-75. Каждый образец имеет маркировку с указанием показателя Ra и метода воздействия на поверхностный слой материала (шлифовка, точение, фрезерование т.д.). Используя визуальный осмотр можно достаточно точно дать характеристику поверхностного слоя при характеристиках Ra=0.6-0.8 мкм и выше.

Образцы шероховатости поверхности

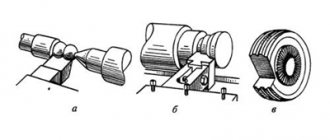

Количественный контроль поверхности проводится с использованием приборов работающих с применением разных технологий:

- профилометра;

- профилографа;

- двойного микроскопа.