Шевингование – это один из приемов механической обработки зубьев шестерен внешнего и внутреннего зацепления, для уменьшения шероховатости поверхности и получения точности профиля зубьев, при этом их твердость не должна превышать HRC 30-32. Данный процесс позволяет получить заданный поперечный профиль зубчатого зацепления, при котором потери на трение минимальны.

Типы шеверов

- Дисковые – имеют вид зубчатого колеса, изготовлены из быстрорежущей стали. Рабочий ход – поступательный. Такой вид предназначен для обработки цилиндрических зубчатых колес.

- В виде реек – состоит из плитки с канавками для установки зубцов, которые в свою очередь, изготовлены из быстрорежущей стали. Шевинг также двигается поступательно, а для изменения обрабатываемого зуба перемещается продольно.

- В виде червяков – предназначены для червячных колес. В виде червяка с маленькими зубчиками, нанесенные сбоку винтов. Обработка, с применением данных видов шевера, возможна при круговой и радиальной их подаче.

Шевингование без проблем исправит погрешность профиля, всех шагов (основных и окружных), а также направления зубьев, но вот с накопленной ошибкой шагов, справится ей гораздо тяжелее и иногда просто невозможно.

При помощи шевингования, можно получить измененную форму резцов колеса, например, с осевой бочковидностью или фланкированным видом. Для этого понадобится особая заточка резцов или специализированное приспособление. С помощью этого можно получить любые пятна контакта соединенных зубцов у шевингованных колес в передаче и даже уменьшить шум у зубчатой передачи.

Так как рабочее движение подается только шеверу, любые погрешности кинематической цепи исключены, поэтому шевингование обладает высокой точностью при работе. От данной точности, которая достигается при предварительных работах, зависит точность зубчатых колес, если припуск маленький, то шевер не сможет исправить погрешности колеса, а при большом припуске увеличится время обработки, ухудшится точность, а также уменьшиться стойкость самих шеверов.

Методы окончательной обработки зубчатых колес

Шевингование зубьев — метод окончательной обработки незакаленных колес – обеспечивает повышение точности до 5-й – 6-й степени поверхности (Ra=0,63-0,16 мкм). В процессе шевингования с поверхности зубьев снимаются (соскабливаются) тонкие стружки толщиной 0,005-0,001 мм. При этом происходит исправление эксцентриситета начальной окружности. Шевингование осуществляется двумя способами: шевером-колесом (диском) или шевером-рейкой.

| Рис. Расположение канавок на зубе шевера |

Шевер имеет зубья, на боковых поверхностях которых расположены радиальные канавки глубиной 0,8 мм .Эти канавки образуют режущие кромки, которые осуществляют снятие тонких стружек с поверхности зубьев.

Обрабатываемое колесо устанавливается на оправке в центрах стола станка . Шевер располагается над зубчатым колесом под углом 150, образуя с колесом как бы винтовую пару со скрещивающимися осями. Наличие скрещивания осей зубчатой пары: колеса и шевера – создает необходимое условие — продольное скольжение зубьев шевера относительно зубьев колеса, в результате чего и происходит соскабливание стружек с поверхности последнего.

Рис . Схема шевингования дисковым шевером (а)

и схема работы зуба шевера (б): 1 – шевер; 2 – заготовка колеса

Вращение сообщается шеверу, а шевер вращает

обрабатываемое колесо. Шевер вращает колесо

попеременно в одном и в другом направлениях

для обработки обеих сторон зуба. Стол станка имеет также

вертикальное перемещение и продольное (осевое) для обработки всей длины зуба при коротком шевере.

Шевингование осуществляется на специальных шевинговальных станках,

При шевинговании зубьев шевер-рейка устанавливается на столе станка, который совершает возвратно-поступательное движение.

Как и у дискового шевера, зубья шевера-рейки расположены под углом 150.

Шевингование производится с непрерывной подачей СОЖ

(сульфафрезол или веретенное масло), применяется шевингование

для обработки незакаленных зубьев.

Шлифование. Шлифование зубьев применяется, в большинстве случаев, для закаленных колес с целью получения высокой точности и класса шероховатости

поверхности зубьев.

Шлифование осуществляется методом копирования и обкатывания.

1. Шлифование методом копирования

В первом случае круг заправляется специальным копировальным механизмом и имеет профиль впадины зубьев. Круг шлифует две стороны двух

соседних зубьев. Достигаемая точность 0,010-0,015 мм.

| а) б) |

Рис. . Шлифование зубчатых колес методом копирования:

а – круг шлифует две стороны зуба; б – одну сторону зуба

При шлифовании зубьев по методу копирования имеет место износ и искажение профиля шлифовального круга, что приводит к заметной погрешности

формы первого и последнего зуба колеса.

. Обработку производят в 3-4 прохода. Достигаемая точность 0,01-0,015 мм, шероховатость Ra=0,32мкм.

2.Шлифование по методу обкатывания.

Зубошлифование методом обкатывания может осуществляться двумя тарельчатыми, одним или двумя дисковыми кругами или абразивным червяком

Зубошлифование по методу обкатывания характеризуется более

высокой точностью (4-7-я степень) при относительно меньшей производительности.

Шлифование осуществляется двумя тарельчатыми кругами

, каждый из которых шлифует одну сторону зуба, после чего происходит поворот заготовки на один зуб. При обработке

воспроизводится движение, соответствующее зацеплению рейки с зубчатым колесом

.

Рис. . Схема шлифования зубьев

двумя тарельчатыми кругами методом обкатки

Обрабатываемое колесо К совершает обкаточное движение около воображаемой производящей рейки Р, т.е. оно совершает одновременно возвратно-поступательные повороты около оси и согласованные с ними возвратно-поступательные перемещения, параллельные рейке.

Торцы кругов расположены таким образом, что они образуют форму зуба рейки (см.рис. ,а) или левую и правую стороны двух зубьев рейки (см.рис. ,б).

Рис. . Зубошлифование цилиндрических зубчатых колес: а – одним абразивным кругом; б – двумя абразивными кругами

При модуле более 10 мм одновременно шлифуются обе стороны одной впадины, при модуле менее 9 мм – разные стороны двух соседних впадин. Главное движение резания – вращение кругов со скоростью V. Шлифование профиля зуба на всей длине достигается медленным возвратно-поступательным движением

заготовки со скоростью продольной подачи . После перемещения в одну и другую сторону

заготовка выходит из зацепления с кругами, и происходит поворот для шлифования

очередной впадины.

Основное время при зубошлифовании на станках, работающих по указанному методу, определяется по формуле

, мин,

где , мм; n0

– число оборотов, мин;

τ

– время на переключение и деление, мин.

При шлифовании пакета зубчатых колес, установленных на оправке, основное время определяется по формуле

, мин;

где , мм, m

– количество одновременно шлифуемых колес.

При этом за величину следует принимать длину зуба или ступицы, если последняя превышает длину зуба.

Встречается зубошлифование двумя тарельчатыми кругами большого диаметра без продольной подачи (врезанием) на специальных станках. В этом случае основание впадины образуется не по прямой, а в виде радиуса, равного радиусу круга. Рекомендуется для обработки колес с небольшой длиной зуба. Отсутствие продольной подачи обеспечивает более высокую производительность.

При зубошлифовании одним дисковым кругом, представляющим как бы зуб рейки (см.рис.4.50,а), обрабатываемое колесо также совершает обкаточное движение и продольную подачу вдоль зуба и движение деления. Шлифование зубьев этим методом обычно происходит за два оборота колеса. Окончательное шлифование обычно производят при втором обороте с уменьшенной продольной подачей круга. Между предварительным и окончательным шлифованием круг автоматически правится. Основное время шлифования при этом определяется по приведенной выше формуле и удваивается, так как обработка осуществляется одним кругом.

3. Зубохонингование (абразивное шевингование).

По кинематике сходно с шевингованием дисковым шевером. Инструментом является зубчатое колесо с абразивным венцом.

4. Притирка.

Применяется для окончательной обработки главным образом закаленных колес. Повышает точность и класс шероховатости поверхности до Ra=0,16-0,05 мкм.

В процессе обработки обрабатываемое колесо вращается в обе стороны в контакте с чугунным притиром — шестерней и имеет осевое возвратно-поступательное движение. На поверхность зубьев подается паста или абразивная суспензия.

Данный вид обработки производится на специальных зубопритирочных станках. Станки изготавливают с параллельными или со скрещивающимися осями притиров.

Приработка осуществляется при взаимном обкатывании двух рабочих колес с подачей суспензии. Затем детали промываются и идут на сборку в паре (комплекте).

Контроль зубчатых колес. К точности изготовления зубчатых колес предъявляются высокие требования, так как они являются ответственными деталями сложных и ответственных узлов и агрегатов.

Точность зубчатого зацепления определяется в основном величиной суммарной ошибки, определяемой правильностью геометрической формы начальной окружности и её концентричностью с осью вращения зубчатого колеса. Суммарная ошибка измеряется в направлении радиуса начальной окружности.

Измерение суммарной ошибки производится специальным прибором (для комплексной проверки).

Измеряемое колесо проверяется в зацеплении с эталонным (можно также проверять зацепление двух рабочих колес).

Поэлементный контроль точности зубчатого зацепления предусматривает проверку следующих параметров:

1) равномерность шага зубьев (зубомер),

2) размер толщины зуба (толщиномер),

3) правильность рабочего профиля зуба (эвольвентомер),

4) параллельность зубообразующей начального цилиндра зубчатого колеса;

5) размер пятна контакта;

6) степень шума.

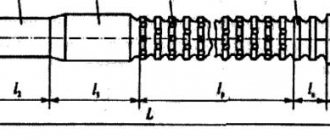

Рис. 4 Схема накатывания зубьев

……………………………………………………………………………………………………………………………………………

Рис. .2. Схема фрезерования зуба трибки в три перехода, (а, б, в);

1

— фреза;

2

— деталь

Рис.3. Установка фрез на оправке при фрезеровании в три перехода

…………………………………………………………………………………………………………………………………….

Рис.5 Шевингование шевером-рейкой(рис. 9, а 1 — деталь; 2 — шевер),дисковым шевером

Ррис.5. Дисковый шевер

…………………………………………………………………………………………………………………………………….

Рис.6 Схема притирки зубьев. 1- притир, 2- деталь

Шевингование зубьев — метод окончательной обработки незакаленных колес – обеспечивает повышение точности до 5-й – 6-й степени поверхности (Ra=0,63-0,16 мкм). В процессе шевингования с поверхности зубьев снимаются (соскабливаются) тонкие стружки толщиной 0,005-0,001 мм. При этом происходит исправление эксцентриситета начальной окружности. Шевингование осуществляется двумя способами: шевером-колесом (диском) или шевером-рейкой.

| Рис. Расположение канавок на зубе шевера |

Шевер имеет зубья, на боковых поверхностях которых расположены радиальные канавки глубиной 0,8 мм .Эти канавки образуют режущие кромки, которые осуществляют снятие тонких стружек с поверхности зубьев.

Обрабатываемое колесо устанавливается на оправке в центрах стола станка . Шевер располагается над зубчатым колесом под углом 150, образуя с колесом как бы винтовую пару со скрещивающимися осями. Наличие скрещивания осей зубчатой пары: колеса и шевера – создает необходимое условие — продольное скольжение зубьев шевера относительно зубьев колеса, в результате чего и происходит соскабливание стружек с поверхности последнего.

Рис . Схема шевингования дисковым шевером (а)

и схема работы зуба шевера (б): 1 – шевер; 2 – заготовка колеса

Вращение сообщается шеверу, а шевер вращает

обрабатываемое колесо. Шевер вращает колесо

попеременно в одном и в другом направлениях

для обработки обеих сторон зуба. Стол станка имеет также

вертикальное перемещение и продольное (осевое) для обработки всей длины зуба при коротком шевере.

Шевингование осуществляется на специальных шевинговальных станках,

При шевинговании зубьев шевер-рейка устанавливается на столе станка, который совершает возвратно-поступательное движение.

Как и у дискового шевера, зубья шевера-рейки расположены под углом 150.

Шевингование производится с непрерывной подачей СОЖ

(сульфафрезол или веретенное масло), применяется шевингование

для обработки незакаленных зубьев.

Шлифование. Шлифование зубьев применяется, в большинстве случаев, для закаленных колес с целью получения высокой точности и класса шероховатости

поверхности зубьев.

Шлифование осуществляется методом копирования и обкатывания.

1. Шлифование методом копирования

В первом случае круг заправляется специальным копировальным механизмом и имеет профиль впадины зубьев. Круг шлифует две стороны двух

соседних зубьев. Достигаемая точность 0,010-0,015 мм.

| а) б) |

Рис. . Шлифование зубчатых колес методом копирования:

а – круг шлифует две стороны зуба; б – одну сторону зуба

При шлифовании зубьев по методу копирования имеет место износ и искажение профиля шлифовального круга, что приводит к заметной погрешности

формы первого и последнего зуба колеса.

. Обработку производят в 3-4 прохода. Достигаемая точность 0,01-0,015 мм, шероховатость Ra=0,32мкм.

2.Шлифование по методу обкатывания.

Зубошлифование методом обкатывания может осуществляться двумя тарельчатыми, одним или двумя дисковыми кругами или абразивным червяком

Зубошлифование по методу обкатывания характеризуется более

высокой точностью (4-7-я степень) при относительно меньшей производительности.

Шлифование осуществляется двумя тарельчатыми кругами

, каждый из которых шлифует одну сторону зуба, после чего происходит поворот заготовки на один зуб. При обработке

воспроизводится движение, соответствующее зацеплению рейки с зубчатым колесом

.

Рис. . Схема шлифования зубьев

двумя тарельчатыми кругами методом обкатки

Обрабатываемое колесо К совершает обкаточное движение около воображаемой производящей рейки Р, т.е. оно совершает одновременно возвратно-поступательные повороты около оси и согласованные с ними возвратно-поступательные перемещения, параллельные рейке.

Торцы кругов расположены таким образом, что они образуют форму зуба рейки (см.рис. ,а) или левую и правую стороны двух зубьев рейки (см.рис. ,б).

Рис. . Зубошлифование цилиндрических зубчатых колес: а – одним абразивным кругом; б – двумя абразивными кругами

При модуле более 10 мм одновременно шлифуются обе стороны одной впадины, при модуле менее 9 мм – разные стороны двух соседних впадин. Главное движение резания – вращение кругов со скоростью V. Шлифование профиля зуба на всей длине достигается медленным возвратно-поступательным движением

заготовки со скоростью продольной подачи . После перемещения в одну и другую сторону

заготовка выходит из зацепления с кругами, и происходит поворот для шлифования

очередной впадины.

Основное время при зубошлифовании на станках, работающих по указанному методу, определяется по формуле

, мин,

где , мм; n0

– число оборотов, мин;

τ

– время на переключение и деление, мин.

При шлифовании пакета зубчатых колес, установленных на оправке, основное время определяется по формуле

, мин;

где , мм, m

– количество одновременно шлифуемых колес.

При этом за величину следует принимать длину зуба или ступицы, если последняя превышает длину зуба.

Встречается зубошлифование двумя тарельчатыми кругами большого диаметра без продольной подачи (врезанием) на специальных станках. В этом случае основание впадины образуется не по прямой, а в виде радиуса, равного радиусу круга. Рекомендуется для обработки колес с небольшой длиной зуба. Отсутствие продольной подачи обеспечивает более высокую производительность.

При зубошлифовании одним дисковым кругом, представляющим как бы зуб рейки (см.рис.4.50,а), обрабатываемое колесо также совершает обкаточное движение и продольную подачу вдоль зуба и движение деления. Шлифование зубьев этим методом обычно происходит за два оборота колеса. Окончательное шлифование обычно производят при втором обороте с уменьшенной продольной подачей круга. Между предварительным и окончательным шлифованием круг автоматически правится. Основное время шлифования при этом определяется по приведенной выше формуле и удваивается, так как обработка осуществляется одним кругом.

3. Зубохонингование (абразивное шевингование).

По кинематике сходно с шевингованием дисковым шевером. Инструментом является зубчатое колесо с абразивным венцом.

4. Притирка.

Применяется для окончательной обработки главным образом закаленных колес. Повышает точность и класс шероховатости поверхности до Ra=0,16-0,05 мкм.

В процессе обработки обрабатываемое колесо вращается в обе стороны в контакте с чугунным притиром — шестерней и имеет осевое возвратно-поступательное движение. На поверхность зубьев подается паста или абразивная суспензия.

Данный вид обработки производится на специальных зубопритирочных станках. Станки изготавливают с параллельными или со скрещивающимися осями притиров.

Приработка осуществляется при взаимном обкатывании двух рабочих колес с подачей суспензии. Затем детали промываются и идут на сборку в паре (комплекте).

Контроль зубчатых колес. К точности изготовления зубчатых колес предъявляются высокие требования, так как они являются ответственными деталями сложных и ответственных узлов и агрегатов.

Точность зубчатого зацепления определяется в основном величиной суммарной ошибки, определяемой правильностью геометрической формы начальной окружности и её концентричностью с осью вращения зубчатого колеса. Суммарная ошибка измеряется в направлении радиуса начальной окружности.

Измерение суммарной ошибки производится специальным прибором (для комплексной проверки).

Измеряемое колесо проверяется в зацеплении с эталонным (можно также проверять зацепление двух рабочих колес).

Поэлементный контроль точности зубчатого зацепления предусматривает проверку следующих параметров:

1) равномерность шага зубьев (зубомер),

2) размер толщины зуба (толщиномер),

3) правильность рабочего профиля зуба (эвольвентомер),

4) параллельность зубообразующей начального цилиндра зубчатого колеса;

5) размер пятна контакта;

6) степень шума.

Рис. 4 Схема накатывания зубьев

……………………………………………………………………………………………………………………………………………

Рис. .2. Схема фрезерования зуба трибки в три перехода, (а, б, в);

1

— фреза;

2

— деталь

Рис.3. Установка фрез на оправке при фрезеровании в три перехода

…………………………………………………………………………………………………………………………………….

Рис.5 Шевингование шевером-рейкой(рис. 9, а 1 — деталь; 2 — шевер),дисковым шевером

Ррис.5. Дисковый шевер

…………………………………………………………………………………………………………………………………….

Рис.6 Схема притирки зубьев. 1- притир, 2- деталь

Смысл шевингования

Самый главный смысл шевингования – это соскобление лишнего верхнего слоя металла с обрабатываемой детали, а именно – со стальных зубчатых колес. Обрабатывающий инструмент изготовлен из быстрорежущей стали, поэтому шевингование выполняется быстро.

Находясь в контакте с обрабатываемым колесом, детали шевера проходят по боковым сторонам его резцов, таким образом, убирая ненужный слой металла.

Кромки шевера формируются с помощью поперечных канавок, находящиеся на рабочей части инструмента, благодаря им и возникает шевингование. При монтаже на станке получают движение зубьев шевера и обрабатываемого колеса, движение зависит от наклона, который имеет угол. Эффективность шевингования – это сумма или разность углов наклона детали. Оси заготовки и инструмента ставятся под нужными углами и могут быть направлены как в одинаковые стороны, так и в противоположные, от этого зависит какой знак («+» или «-» соответственно) выставят перед величиной рассматриваемой характеристики.

Технология процесса шевингования

Шевингование зубчатых колес – это удаление лишнего металла методом резания при сопряжении режущего инструмента с обрабатываемой шестерней. Таким образом в процессе обработки образуется зубчатая пара, вращаемая приводом станка. В зоне контакта снимаются тонкие полосы металла. Направление удаления металла зависит от способа подачи шевера.

На станках повышенной точности реализована возможность осциллирующего движения режущего инструмента. Наиболее эффективной считают частоту в диапазоне 20–100 Гц. Это позволяет выполнять обработку за один проход и уменьшать показатель шероховатости поверхности.

Расчет припуска выполняют в процессе изготовления зубчатого колеса. Исходными данными являются модуль, диаметр шестерни, а также требуемый класс точности готового изделия.

Проведение

Специалист, при выполнении шевингования, располагает шевер и колесо таким способом, чтобы под необходимым углом (от 10 до 15 градусов) их оси скручивались. При таком процессе движение от станка передается шеверу, а он в это время вращает изделие. Калибровка резцов происходит по линии, которая является самым маленьким расстоянием между осями шевера и колеса. Чтобы калибровка прошла по всей площади зубьев, изделие должно непрерывно двигаться по заданному пути. Для соблюдения данного условия режущему инструменту передается движение подачи нескольких видов:

- поперечное (перпендикулярно к оси изделия);

- продольное;

- тангенциальное (перпендикулярно к оси самого шевера);

- диагональное (под необходимым углом к оси изделия).

Если шевер двигается в сторону, совпадающей с осью изделия и при этом величина такого хода такая же, как и ширина зубьев, то это – продольная подача. Линия при таких условиях находится в неподвижном состоянии. Шевингование в данном случае будет выполняться с помощью повторяющихся участков режущего края инструмента, поэтому зубья шевера изнашиваются постепенно и равномерно.

Поперечная, диагональная и тангенсальная подачи, также обеспечивают равномерный износ зубьев, позволяют сократить ход движения инструмента и привлечь его режущие зубья почти по всей ширине их рабочей поверхности.

Если шеверу подать осциллирующее перемещение, то появиться возможность выполнять шевингование с лучшим результатом. Это движение должно иметь частоту от 20 до 100 Гц, только при таких условиях шевингование будет эффективнее, чем обычно. Такой метод дает возможность получить следующие характеристики:

- снижение шероховатости на 0,3 – 0,6 мкм, такой результат обычно получается только при помощи шлифования;

- интенсификация;

- сокращение времени.

Инструменты и оборудование

Работы выполняются на специальных зубошевинговальных станках, тип которых зависит от производственных задач. Основными параметрами оборудования являются:

- Тип приводного механизма. Может быть электромеханическим или гидравлическим.

- Направление подачи: продольная, поперечная, тангенциальная или диагональная.

- Скорость шевингования заготовки за единицу времени определяет производительность станка.

- Максимальный размер заготовки. Для самых маленьких моделей показатель не превышает 125 мм. Массивные агрегаты способны обрабатывать детали шириной до 4000 мм.

- Мощность главного привода станка.

- Максимально допустимый модуль шестерни.

- Регулируемый диапазон скорости вращения маховика.

- Габариты и масса.

В качестве примера приведем основные технические параметры популярной модели 5Д702В – полуавтоматического зубошевинговального станка с горизонтальной осью:

- Диаметр шестерни от 20 до 320 мм.

- Модуль от 1,5 до 8 мм.

- Посадочный диаметр шпинделя 63,5 мм.

- Величина припуска при обычном шевинговании до 0,46 мм.

- Мощность главного электродвигателя 3,2 кВт.

- Габариты (Д*Ш*В, мм) 1950*1600*2130.

- Масса 4700 кг.

Недостатки метода

Минусом этого процесса является отсутствие жесткой кинематической связи между шевером и обрабатываемым колесом, из-за чего при очередном шаге накапливается ошибка.

Следующий минус – это зависимость точности обработки от свойства зубонарезания и припуска.

Все больше набирает популярность способ обработки резцов кромочными шеверами. В этой процедуре присутствует жесткая кинематическая связь между колесом и режущим инструментом. Для обработки применяют пару шеверов, каждый из которых обрабатывает предназначенную ему сторону резца колеса при таком же направлении перемещения, что в обкате с подачей.

Зубошевинговальный станок 5702А

Для более конкретного понимания о принципах работы специализированного оборудования для шевингования, рассмотрим на примере работу станка – 5702А. Эта модель больше всего распространена в применении массового и серийного производства.

Основные характеристики:

- максимальный модуль обрабатываемого изделия – 6 мм;

- мощность двигателя составляет 2.8 кВт;

- максимальное сечение зубчатого колеса – 200 мм;

- диапазон скоростей движения от 78 до 395 об/мин.

Модель имеет гидравлический привод подач лучевого типа и электромеханический – осевого типа.

Работу обеспечивает электродвигатель. Сам же шевер располагает 10-ю ступенями, которые настраиваются с помощью зубчатых колес.

С помощью правой бабки агрегата можно зажимать заготовку в рабочих центрах, а головка рабочего инструмента дает возможность выполнять настройку угла зацепления. Она может поворачиваться в обе стороны, угол поворота может составлять от 0 до 35 градусов.

За счет двигателя, мощность которого составляет 0.6 кВт, выполняются осевые подачи. Благодаря вертикальному движению консоли, происходят подачи лучевого типа.

Универсальность данного оборудования заключается в том, что на нем можно работать с бочковидными резцами, именно поэтому он имеет самую большую восстребованность среди других моделей.

Виды и форма шеверов

В процессе обработки зубатых колес используют следующие виды шеверов:

- Реечный. Предназначение – шевингование зубчатых колес с прямыми и винтовыми зубьями. Имеет вид продолговатой планки со съемными зубчатыми насечками. Данный тип не отличается высокой точностью обработки и поэтому не пользуется особой популярностью.

- Шевер дисковый. Представляет собой дисковое колесо из быстрорежущей стали. Каждый зуб имеет поперечные канавки, которые образуют режущие грани. Кроме того, они выполняют функцию отвода побочных продуктов металлообработки.

- Облегающий. Для шевингования зубьев бочкообразной формы.

- Червячный. Инструмент для обработки соответствующих передач.

Рассмотрим последние два вида подробнее.

Облегающие шеверы

Это режущий инструмент, для которого не нужна продольная подача, а обработка выполняется по линейной поверхности зацепления.

Использование данных шеверов позволяет сократить время обработки. По сравнению с приспособлениями дискового типа точность облегающих шеверов несколько ниже. В результате воздействия можно получить зуб в форме бочки.

Основное отличие от стандартного инструмента заключается в воздействии на контактную плоскость. Направление движения имеет форму вогнутой линии, а не прямой. За счет этого и получают зубья специфической формы.

Область применения

Шевингование – это очень эффективная, а также достаточно распространенная технология, которая часто используется в современной промышленности. В России такую технологию используют с 1936 года.

Такой метод востребован в различных областях, но больше всего его используют в автомобильном производстве, ведь на основе деталей, которые прошли калибровку, сделаны редукторы, червячные передачи.

Проволока также проходит шевинговую обработку, тем самым повышается ее упругость, удаляются лишние примеси, улучшая состав изделия.

Где и зачем применяют шевингование

Технология не отличается богатой историей. Она была изобретена в 30-х годах прошлого века в США компанией National Broach. С 1936 года шевингование зубчатых колес было опробовано на Московском автомобильном заводе имени Сталина.

Технология шевингования зубчатых колес – востребованная процедура в современном производстве. В автомобильной промышленности зубчатые передачи используют в коробках переключения передач, редукторах мостов, раздаточных коробках и других узлах. Кроме того, шевингование применяется в других отраслях, где предъявляют высокие требования к точности зубчатого зацепления.

Результатом обработки является геометрически правильная форма зубьев, поверхность которых приобретает механическую прочность и упругость. Благодаря этому повышается точность передачи и снижается уровень шума в процессе эксплуатации передач.

Технические характеристики некоторых сплавов не позволяют выполнять чистовую обработку с помощью шлифования. В этом случае заготовки подвергают шевингованию.

Обработку шевером в редких случаях используют в качестве альтернативы химической очистки металла, поскольку шевингование является менее опасной и трудоемкой процедурой.

Механическое удаление лишней стружки преследует следующие цели:

- правку боковых граней прямозубых и косозубых колес;

- увеличение точности изделия на 2-3 класса;

- повышение эксплуатационных характеристик.

Помимо шестерен, шевингованию подвергают проволочную продукцию. Процесс обработки удаляет посторонние поверхностные отложения, повышая качество материала.

Технологию применяют для обработки следующих металлов и сплавов:

- различных типов стали, включая пружинистую;

- меди;

- латуни;

- бронзы;

- алюминия и сплавов на его основе;

- цинка.