Приветствую дорогих сердцу читателей! В этом материале я постарался собрать все данные про припой ПОС. Этот Припой Оловянно-Свинцовый является самым популярным припоем для монтажа радиодеталей и чаще остальных применяется в радиотехнике. Постараюсь объяснить почему это так и расскажу про разновидности и технические характеристики припоев серии ПОС. А еще открою страшную тайну по поводу припоев ПОС-60 и ПОС-62. Поехали!

Температура плавления и другие свойства припоев на основе олова и свинца

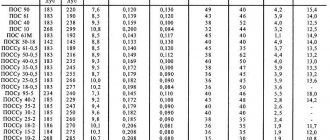

В таблице представлена температура плавления припоев распространенных марок на основе олова и свинца, а также их теплофизические и механические свойства. Свойства припоев даны при комнатной температуре.

В таблице приведены следующие свойства: температура плавления припоев (солидус и ликвидус) в градусах Цельсия, плотность припоев, удельное электрическое сопротивление, коэффициент теплопроводности, временное сопротивление разрыву, относительное удлинение, ударная вязкость, твердость по Бринеллю, HB.

Температура плавления припоев (ликвидус — жидкое состояние припоя) на основе свинца и олова находится в диапазоне от 145 до 308°С. Следует отметить, что температура плавления припоя, равная 145°С, соответствует припою ПОСК 50-18, который относится к категории легкоплавких припоев. При температуре 308 градусов Цельсия в жидком виде находится припой ПОССу 5-1.

Рассмотрены свойства следующих припоев: ПОС 90, ПОС 61, ПОС 40, ПОС 10, ПОС 61М, ПОСК 50-18, ПОССу61-0,5, ПОССу 50-0,5, ПОССу 40-0,5, ПОССу 35-0,5, ПОССу 30-0,5, ПОССу 25-0,5, ПОССу 18-0,5, ПОСу 95-5, ПОССу 40-2, ПОССу 35-2, ПОССу 30-2, ПОССу 25-2, ПОССу 18-2, ПОССу 15-2, ПОССу 10-2, ПОССу 8-3, ПОССу 5-1, ПОССу 4-6.

По данным таблицы видно, что плотность припоев меняется в пределах от 7300 до 11200 кг/м 3 . Припоем с минимальной плотностью является оловянно-свинцовый припой ПОСу 95-5. Наиболее тяжелым из рассмотренных припоев является припой ПОССу 5-1 — плотность такого припоя имеет величину 11200 кг/м 3 .

Теплопроводность припоев в таблице дана в размерности ккал/(см·с·град). Припоями с максимальной теплопроводностью являются ПОС 90 и ПОСК 50-18 — их теплопроводность равна 0,13 ккал/(см·с·град).

Технические характеристики припоя ПОС-10

Припой ПОС 10 имеет отличительный химический состав. Он содержит 9-10 % олова, около 89 % свинца, 0,2 % висмута, 0,1 % сурьмы и остальные примеси в незначительных количествах. Припой ПОС-10 применяется для пайки и лужения контактных поверхностей электроники. Например им паяют реле и заливают контрольные пробки в корпусах радиоэлектроники.

Температура пайки ПОС-10 составляет 299 градусов Цельсия. Точка солидуса равна 268 градусов.

Достоинства припоя ПОС-10:

- высокая температура плавления полезна при пайке корпусов аппаратуры.

Недостатки припоя ПОС-10:

- низкая прочность и сопротивление разрыву около 3,2 кгс/кв.мм.;

- высокое удельное сопротивление — 0,2 Ом х кв.мм./м;

- высокое содержание свинца, опасного для здоровья.

Температура плавления припоев и легкоплавких сплавов

В таблице даны значения температуры плавления припоев и легкоплавких сплавов на основе ртути Hg, цезия Cs, калия K, висмута Bi, таллия Tl, индия In, олова Sn, свинца Pb, кадмия Cd, сплав Вуда, сплавы Роуза (Розе), золота Au, магния Mg, цинка Zn, серебра Ag.

Значения температуры плавления припоев и сплавов в таблице приведены начиная с самых легкоплавких сплавов и находятся в диапазоне от -48,2 до 262°С. В сплавах с отрицательной температурой плавления (от минус 48,2°С) преобладает содержание ртути и щелочных металлов. Легкоплавкие сплавы с температурой плавления от 200 до 260°С имеют в своем составе преимущественное содержание висмута и таллия.

Примечание: эвт — эвтектические сплавы или близкие к ним; для неэвтектических сплавов приводятся значения температуры солидуса.

Температура плавления олова для пайки, припой ПОС-40 и ПОС-60, технические характеристики

Припой — это металл или смесь металлов, используемых при пайке с целью соединения деталей. Как правило, используются сплавы на основе, олова, меди и никеля. Припой на базе олова входит в группу легкоплавких припоев.

И температура плавления припоя здесь не превышает 450 °C. Эти составы широко используются для работы с радиоаппаратурой.

Весьма распространенными являются припои на базе олова и свинца, они широко применяются в нашей металлопромышленности: аббревиатура ПОС.

Для сборки самодельных устройств простейшей конструкции достаточно наиболее распространенного припоя ПОС-61 или подобного. Сплав можно добыть из старой печатной платы от электронного прибора и собрать его паяльником с паяных контактов.

Виды и характеристики припоев

Бывают мягкими (легкоплавкими) и твердыми. Для монтажа радиоаппаратуры используются легкоплавкие, с температурой плавления 300−450 °C. Мягкие припои уступают по прочности твердым, хотя для сборки электроприборов используются как раз они.

Легкоплавкие сплавы — это обычно сплав свинца и олова главным образом. Немного есть легирующих элементов.

Примеси иных металлов вводятся для получения определенных характеристик:

- пластичности;

- температуры плавления;

- прочности;

- устойчивости к коррозии.

Число в обозначении марки говорит о том, сколько процентов олова в нем содержится. Так, у припоя ПОС-40 технические характеристики таковы, что в нем 40% Sn, а ПОС-60 — 60%.

Если марка неизвестна, состав можно оценить по косвенным признакам:

- Температура плавления ПОС — 183−265 °C .

- Если у припоя металлический блеск, значит, в нем достаточно много Sn (ПОС-61, ПОС-90). Если цвет темно-серый, а поверхность матовая, это говорит о высоком содержании свинца, именно он придает сероватый оттенок.

- Припои, содержащие большое количество свинца очень пластичны, а олово придает прочности и жесткости.

Использование сплавов оловянно-свинцовой группы

К таким сплавам относятся следующие:

- ПОС-90 содержит в составе: Pb — 10%, Sn — 90%. Используется для ремонта медицинского оборудования и пищевой посуды. Токсичного свинца немного, так как нельзя, чтобы он соприкасался с пищей и водой.

- ПОС-40: Pb — 60%, Sn — 40%. Главным образом используется для пайки электроаппаратуры и изделий из оцинкованного железа, также с его помощью чинят радиаторы, латунные и медные трубопроводы.

- ПОС-30: Sn — 30%, Pb — 70%. Применяется в кабельной промышленности, для пайки и лужения и листового цинка.

- ПОС-61: Pb 39%, Sn 61%. Как с ПОС-60. Нет особой разницы.

С помощью ПОС-61 осуществляется лужение и пайке печатных плат радиоаппаратуры. Это — главный материал для сборки электроники. Плавиться начинает с 183 °C, полное расплавление при 190 °C. Паять с этим припоем можно при помощи обыкновенного паяльника, не боясь того, что радиоэлементы перегреются.

ПОС-30, ПОС-40, ПОС-90 расплавляются при 220−265 °C. Для многих радиоэлектронных элементов эта температура предкритическая. Сборку самодельных электронных устройств осуществлять лучше с ПОС-61, чьим зарубежным аналогом можно считать Sn63Pb37 (где Sn 63%, а Pb 37%). Также с его помощью паяется радиоаппаратура и самодельная электроника.

Припои продаются, как правило, в тюбиках или катушках по 10−100 г. Состав сплава можно прочесть на упаковке, к примеру: Alloy 60/40 («Сплав 60/40» — ПОС-60). Выглядит, как проволока диаметром 0,25−3 мм.

Нередко в его составе находится флюс (FLUX), заполняющий сердцевину проволоки. указывается в процентах и составляет 1−3,5%. Благодаря этому форм-фактору во время работы отсутствует необходимость подавать флюс отдельно.

Разновидность ПОС — ПОССу представляет собой оловянно-свинцовый сплав c сурьмой, и используется в автомобилестроении, в холодильном оборудовании, для пайки элементов электроаппаратуры, обмоток электромашин, кабельных изделий и моточных деталей; подходит для спаивания оцинкованных деталей. Кроме свинца и олова в сплаве 0,5−2% сурьмы.

Как показывает таблица, ПОССу-61−0,5 больше всего подходит для замены ПОС-61, ведь температура его полного расплавления — 189 °C. Существует также припой совершенно не содержащий свинца, оловянно-сурьмянистый ПОСу 95−5 (Sb 5%, Sn 95%) с температурой плавления 234−240 °C .

Есть припои, предназначенные специально для пайки деталей с большой чувствительностью к перегреву. Наиболее «высокотемпературный» среди низкотемпературных — это ПОСК-50−18 с температурой плавления 142−145 °C. В ПОСК-50−18 содержится 8% кадмия, 50% олова и 32% свинца. Кадмий усиливает устойчивость к коррозии, однако наряду с тем придает токсичности.

По убыванию температуры следует РОЗЕ (Sn 25%, Pb 25%, Bi 50%), маркирующийся ПОСВ-50. Т пл. — 90−94 °C. Предназначен для пайки латуни и меди. Олова в составе этого сплава 25%, свинца — 25%, висмута — 50%.

Соотношение металлов в процентах может несколько разниться, а количество их, как правило, указывается на упаковке в графе «Состав». Этот припой крайне популярен у электронщиков. Используется при демонтаже/монтаже элементов, чувствительных к перегреву.

Помимо всего прочего сплав идеален для лужения медных дорожек новехонькой печатной платы.

Применяется в плавких защитных предохранителях в радиоаппаратуре.

Еще более низкотемпературный сплав ВУДА (Sn 10%, Cd 10%, Pb 40%, Bi 40%). Т плавления — 65−72 °C. Поскольку в сплаве содержится 10% кадмия, он токсичен, в отличие от РОЗЕ.

И РОЗЕ, и ВУДА — это довольно дорогие припои.

Плотность припоев и баббитов, их теплопроводность и КТлР

В таблицах даны теплофизические свойства некоторых припоев и баббитов (антифрикционных подшипниковых материалов) при комнатной температуре. Представлены такие свойства, как: плотность, коэффициент температурного расширения и теплопроводность.

Указаны свойства следующих припоев и баббитов: ПОС-30, ПОС-18, ПСр45, ПОЦ70, ПОЦ60, 34А, эвтектический силумин; баббиты, Б83, Б16, БКА, Б88, Б89, Б6.

Следует отметить, что плотность припоев, коэффициент температурного расширения (КТлР) и теплопроводность припоев и баббитов имеют близкие значения, за исключением припоя 34А и эвтектического силумина, которые в 2-4 раза легче.

Состав и теплопроводность припоев и баббитов при различных температурах

В таблице представлен состав и значение коэффициента теплопроводности алюминиевых антифрикционных сплавов, баббитов и припоев при температуре от 4 до 300 К (от -269 до 27°С).

Рассмотрены следующие припои и подшипниковые материалы: АН2,5, АО6-1, БКА, Б16, Б83, Б88, ПОС61, ПОС18, ПОССу18-2, ПОССу40-2, сплав Вуда, сплав Розе, ПСр25, ПСр44, ПСр70.

Наиболее теплопроводным антифрикционным сплавом, по данным таблицы, является сплав АО6-1 — его теплопроводность равна 180 Вт/(м·град). Наибольшую теплопроводность среди рассмотренных припоев имеет серебряный припой ПСр70 (на основе серебра и меди) — теплопроводность этого припоя равна 170 Вт/(м·град).

Источники:

- Физические величины. Справочник. А.П. Бабичев, Н.А. Бабушкина, А.М. Братковский и др.; Под ред. И.С. Григорьева, Е.З. Мейлихова. — М.:Энергоатомиздат, 1991. — 1232 с.

- Чиркин В.С. Теплофизические свойства материалов ядерной техники.

- Таблицы физических величин. Справочник. Под ред. акад. И.К. Кикоина. М.: Атомиздат, 1976. — 1008 с.

- Цветные металлы. Справочник. — Нижний Новгород: «Вента-2», 2001. — 279 с.

Читать также: Чертеж гибочного станка для профильной трубы

Припо́й

— материал [1] , применяемый при пайке для соединения заготовок и имеющий температуру плавления ниже, чем соединяемые металлы. Применяют сплавы на основе олова, свинца, кадмия, меди, никеля, серебра и другие.

Существуют неметаллические припои [2] .

Срок службы паяного соединения зависит от правильности технологии пайки и параметров окружающей среды в эксплуатации.

Описание [ править | править код ]

Припои выпускаются в виде гранул, прутков, проволоки, порошка, фольги, паст и закладных деталей.

Пайку осуществляют или с целью создания механически прочного (иногда герметичного) шва, или для получения электрического контакта с малым переходным сопротивлением. При пайке мест соединения припой нагревают свыше температуры его плавления. Так как припой имеет температуру плавления ниже, чем температура плавления соединяемого металла (или металлов), из которых изготовлены соединяемые детали, то он плавится, в то время как металл деталей остаётся твёрдым. На границе соприкосновения расплавленного припоя и твёрдого металла происходят различные физико-химические процессы. Припой смачивает металл, растекается по нему и заполняет зазоры между соединяемыми деталями. При этом компоненты припоя диффундируют в основной металл, основной металл растворяется в припое, в результате чего образуется промежуточная прослойка, которая после застывания соединяет детали в одно целое.

Выбирают припой с учётом физико-химических свойств соединяемых металлов (например, по температуре плавления), требуемой механической прочности спая, его коррозионной устойчивости и стоимости. При пайке токоведущих частей необходимо учитывать удельную проводимость припоя.

Жидкотекучесть низкотемпературных припоев даёт возможность паять изделия сложной формы.

Классификация припоев [ править | править код ]

| Вид припоев | Температура плавления Tпл., °C | Предел прочности при растяжении, МПа | Сплавы |

| Мягкие | До 300 | 16—100 | оловянно-свинцовые, оловянно-свинцово-кадмиевые, оловянно-цинковые, сурьмянистые, бессвинцовые (Sn+Cu+Ag+Bi+др.) |

| Твёрдые | Свыше 300 | 100—500 | медно-цинковые, медно-никелевые, медно-фосфористые, серебряные |

Припои принято делить на две группы:

К мягким относятся припои с температурой плавления до 300 °C, к твёрдым — свыше 300 °C. Кроме того, припои существенно различаются по механической прочности. Мягкие припои имеют предел прочности при растяжении 16—100 МПа, а твёрдые — 100—500 МПа.

К мягким припоям относятся оловянно-свинцовые сплавы (ПОС) с содержанием олова от 10 (ПОС-10) до 90 % (ПОС-90), остальное — свинец. Электропроводность этих припоев составляет 9—15 % электропроводности чистой меди. Плавление этих припоев начинается при температуре 183 °C (температура плавления эвтектики системы олово-свинец) и заканчивается при следующих температурах плавления ликвидуса:

Припои ПОС-61 и ПОС-63 плавятся при постоянной температуре 183 °C, так как их состав практически совпадает с составом эвтектики олово-свинец.

Кроме этих составов в качестве мягких припоев используются также:

- сурьмянистые припои (ПОССу), применяемые при пайке оцинкованных и цинковых изделий и повышенных требованиях к прочности паяного соединения,

- оловянно-свинцово-кадмиевые (ПОСК) для пайки деталей, чувствительных к перегреву и пайки выводов к конденсаторам и пьезокерамике,

- оловянно-цинковые (ОЦ) для пайки алюминия,

- бессвинцовые припои, содержащие наряду с оловом медь, серебро, висмут и др. металлы.

Твёрдые припои [ править | править код ]

Наиболее распространёнными твёрдыми припоями являются медно-цинковые (ПМЦ) и серебряные (ПСр) с различными добавками:

| Припой марка | Состав | Температура плавления, °С | Плотность, г/см 3 |

| Медно-цинковый ПМЦ-36 | 36 % Сu; 64 % Zn | 825—950 | 7,7 |

| Медно-цинковый ПМЦ-54 | 54 % Cu; 46 % Zn | 860—970 | 8,3 |

| Серебряный ПСр-15 | 15 % Ag; остальное Сu и Zn | 635—810 | 8,3 |

| Серебряный ПСр-45 | 45 % Ag; остальное Сu и Zn | 665—725 | 9,1 |

| Медно-титановый ПМТ-45 | 49—52 % Сu; 1—3 % Fе; 0,7—0,1 % Si; 45—49,3 % Ti | 955 | 6,02 |

Температуры плавления припоев марок ПСр и ПМЦ:

ПСр-10 — 830 °С. ПСр-12 — 785 °С. ПСр-25 — 765 °С. ПСр-45 — 720 °С. ПСр-65 — 740 °С. ПСр-70 — 780 °С. ПМЦ-36 — 825 °С. ПМЦ-42 — 833 °С. ПМЦ-51 — 870 °С

Широко применяются медно-фосфористые припои. К медно-фосфористым припоям относятся сплавы меди, олова с добавками фосфора. Такие припои применяются при пайке меди, медных сплавов, серебра, чугуна, твердых сплавов.

Температуры плавления медно-фосфористых припоев:

П81 — 660 °С П14 — 680 °С МФ7 — 820 °С П47 — 810 °С

Серебряные припои [ править | править код ]

Серебряные припои имеют температуру плавления от 183 до 1133 °С и представляют собой сплавы серебро-свинец-олово; серебро-свинец; серебро-медь; серебро-медь-цинк; серебро-медь-цинк-кадмий; и т. д.

Серебряные припои имеют достаточно широкую область применения:

- лужение и пайка меди, медно-никелевых сплавов, никеля, ковара, нейзильбера, латуней и бронз;

- пайка железоникелевых сплавов с посеребренными деталями из стали;

- пайка стали с медью, никелем, медными и медно-никелевыми сплавами;

- пайка меди с никелированным вольфрамом;

- пайка титана и титановых сплавов с нержавеющей сталью;

- пайка меди и медных сплавов с жаропрочными сплавами и нержавеющими сталями;

- пайка меди и латуни с коваром, никелем, с нержавеющими сталями и жаропрочными сплавами, пайка свинцово-оловянистых бронз;

- пайка и лужение меди, никеля, медных и медно-никелевых сплавов с посеребренной керамикой, пайка посеребренных деталей;

- пайка меди и никеля со стеклоэмалью и керамикой;

- пайка и лужение ювелирных изделий;

- пайка меди с бронзой, меди с медью, бронзы с бронзой;

- пайка меди, медных сплавов и сталей по свежеосаждённому медному гальваническому покрытию толщиной не менее 10 мкм;

- пайка и лужение цветных металлов и сталей;

- пайка и лужение серебряных деталей.

Технические характеристики припоя ПОС-61

Обозначение припоя , как мы выяснили, довольно спорное, но против ГОСТа не попрешь. ПОС-61 применяют для пайки и лужения электронных компонентов и печатных плат точных приборов с высокогерметичными швами, для которых не допускается перегрев.

Состав припоя ПОС-61

Химический состав припоя ПОС-61 следующий:

- Олово 59 — 61 %;

- Сурьма — не более 0,1 %;

- Медь — не более 0,05 %;

- Висмут — не более 0,02 %;

- Мышьяк — не более 0,02 %;

- Железо — не более 0,02 %;

- Никель — не более 0,02 %;

- Сера — не более 0,02 %;

- Цинк — не более 0,002 %;

- Алюминий — не более 0,002 %;

- Свинец — все остальное — около 38,7 — 40,7 %.

Температура пайки припоя ПОС-61 составляет 220 градусов Цельсия. Солидус равен 183 градуса. Я даже снял видеоролик о плавлении этого припоя в замедленной съемке на свой Olympus Tough TG-860 с частотой 240 кадров в секунду.

Припой ПОС 61 ГОСТ 21931-76 имеет следующие технические характеристики:

- Плотность определяет вес и равна 8,5 г/куб. см.;

- Удельное электрическое сопротивление равно 0,139 Ом х кв.мм./м;

- Теплопроводность равна 0,12 ккал/см х с х град;

- Временное сопротивление разрыву составляет 4,3 кгс/кв.мм.;

- Относительное удлинение равно 46 %.

Достоинства припоя марки ПОС-61:

- наилучшее соотношение температуры плавления и прочности;

- хорошая адгезия к поверхности металлов;

- универсальный припой для пайки и большинства радиомонтажных работ;

- доступность и распространенность;

- низкая стоимость;

- часто выпускается в виде проволоки, например припой ПОС 61 Т2А.

Недостатки припоя типа ПОС-61:

- универсальность снижает характеристики в частных случаях, например при пайке цинка;

- температура плавления подходит не для всех устройств;

- пары припоя (свинца в нем) вредны для здоровья.

Прочие [ править | править код ]

Не относящиеся к собственно припоям особые виды металлических сплавов применяются в электровакуумной технике для электрических вводов, вплавляемых в стекло и работающих при сравнительно низких температурах, когда использование здесь тугоплавких, но относительно дорогих металлов (вольфрам, молибден, платина) не требуется. Для этих материалов особую важность имеет температурный коэффициент линейного расширения ( α l > ), который для получения вакуум-плотного ввода должен как можно точнее согласовываться с α l > стекла. Например, ковар (марка сплава 29НК), применяемый для изготовления электрических выводов через стеклянные колбы различных газонаполненных и электровакуумных электронных приборов и осветительных ламп имеет примерный состав: Ni — 29 %, Со — 18 %, Fе — остальное; его удельное сопротивление около 0,49 мкОм·м, а α l > около 4…5·10 −6 К −1 .

Процесс ремонта электроники, произведение работ в радиотехнике происходит с помощью паяльника. Качественная работа служит основанием для долговечного соединения деталей. Работа происходит паяльником, надежное соединения производится не только качественным инструментом, но и флюсом, припоем. Основной припоя является сплав металлов легкосплавного типа, которые расплавляется по достижению определенной температуры. Наиболее подходящим вариантом считается олово в чистом виде, однако материал очень дорогой.

Температура плавления олова для пайки микросхем

Работа с микросхемами является очень деликатной, так как это сложные устройства, в которых имеется множество контактов. Все они выполнены в достаточно маленьких размерах, так что если нужно что-то спаять, то здесь требуется подбирать соответствующие оборудование и расходные материалы, не говоря уже об опыте работы с подобными вещами.

Естественно, что для облегчения работ нужно, чтобы температура припоя была относительно низкой, чтобы температурным воздействием не повредить другие детали, находящиеся рядом. Выбирая, какой припой использовать для пайки микросхем, нужно уделить внимание его качеству.

Даже при высокой стоимости он будет вполне оправдан, так как во время пайки подобного рода используется относительно небольшое количество материала.

Использование припоя при пайке микросхемы

Припой используется как в частной сфере, среди множества радиолюбителей, так и при заводском производстве и в ремонтных мастерских. В отличие от других разновидностей, подбирая каким припоем паять микросхемы, нужно обращать внимание не на крепость, температурную стойкость и другие механические параметры. Здесь больше важна электропроводность, свойства спаивания и температура плавления.

Подходящие марки

Существуют различные виды припоев для пайки, но стоит выделить наиболее подходящие для работы с микросхемами, которые можно найти на современном рынке. Одним из наиболее распространенных вариантов является ПОС 61. Он имеет следующий химический состав:

| Химических элемент | Соотношение в составе, % |

| Олово | 61 |

| Свинец | 38,5 |

| Железо | 0,02 |

| Висмут | 0,01 |

| Сурьма | 0,05 |

| Никель | 0,02 |

| Сера | 0,02 |

Технические характеристики материала выглядят следующим образом:

| Температура расплавления, градусы Цельсия | Плотность наплавленного материла, г/см в квадрате | Теплопроводность | Сопротивление разрыву | Удлинение, % | Вязкость ударная, кгс/см в квадрате |

| 189 | 8,5 | 0,12 | 4,3 | 46 | 3,9 |

Также может использоваться аналог из той же серии ПОС 30. Он уступает по качествам, но обладает достаточно низкой температурой плавления, чтобы обеспечить комфортные условия проведения работ. Состав его практически не имеет примесей:

Технические характеристики данной марки выглядят следующим образом:

| Параметр | Единицы измерения | Значение |

| Температура плавления | градусы Цельсия | 183 |

| Плотность наплавленного материала | кг/ метр кубический | 10,1 |

| Удлинение относительное | % | 58 |

| Сопротивление механическое на разрыв | Мпа | 32 |

| Интервал кристаллизации | градусы | 73 |

Критерии выбора

Помимо этого существуют и другие марки, так что у людей часто возникает вопрос, какой припой выбрать для микросхем, исходя из параметров. В первую очередь нужно обращать внимание на проводимость состава.

Если у него большое сопротивление, то для сложных схем он может не подойти.

Для обыкновенной домашней пайки критерии не столь существенны, но если предстоит серьезная работа, то лучше обращать внимание на серебряные припои, а не на оловянно-свинцовые, хотя они и дешевле.

Серебряные припои

Одним из важных параметров является температура плавания. Тут не нужна высокая крепость и сама температура на схеме не будет подыматься не выше сотни градусов. При низкой температуре плавления припой лучше расплавляется и схватывается на поверхности. Также проще обирать остатки, которые могут налипнуть при неаккуратном обращении.

Лучше если материал будет выполнен в виде прутка или проволоки, так как это более удобно в практическом применении. Ведь нужно отмерять относительно небольшие порции, поэтому, необходимо иметь возможность взять паяльником минимальное количество материала.

«Важно!

Всегда нужно иметь запас флюса для того припоя, который будет использоваться.»

Особенности пайки

Выбирая, какой припой лучше выбрать для пайки SMD стоит учитывать, что сам процесс спаивания имеет некоторые отличия. Во-первых, для работы нужно подобрать тонкий паяльник, у которого было острое плоское жало. Его мощность не должна слишком превышать температуру плавления расходного материала. Нужно обильно использовать флюс, чтобы улучшить скорость и надежность соединения.

Какие бывают припои

Существует большое количество материалов для пайки, основное разделение происходит на мягкие и твердые. Монтаж радиоаппаратуры происходит при помощи легкоплавкого, его температура плавления колеблется от 300 до 450 °C. По прочности мягкие виды припоев не уступают при пайке другим, используются при сборке практически всех электронных изделий.

Процесс пайки основывается на сплаве олова и свинца определенным стандартом, количеством.

Некоторые тугоплавкие припои имеют легирующие стали, что по позволяет реализовать некоторые параметры при соединении. Примеси используются для достижения определенных характеристик, антикоррозийных свойств, уровней прочности. Припой для пайки используется в большинстве случаев марки ПОС, что означает оловянно – свинцовые припои. Число указывает на процентное содержание составом олова.

Если происходит ситуация, когда припои и флюсы применяемые при пайке неизвестного происхождения, отличить можно по следующим физиологическим свойствам:

- Температура плавления свинцово – оловянных припоев варьируется в пределах от 183 до 265 °C.

- Яркий металлический отблеск выдает высокое содержание олова, предположительно марка ПОС-61 и выше.

- Большое содержание свинца выдается тусклым серым оттенком, матовой поверхностью.

- Большое количество свинца повышает пластичность проволоки, изделие диаметром 6 мм можно легко согнуть руками, а более качественное не гнаться.

Различные виды припоя производятся изготовителями при некоторых факторах. Большинством современных материалов пайки применяется допуск флюса от 1 до 3%, что значительно улучшает условия работы. Нет необходимости подносить жало паяльного инструмента к флюсу каждый раз, если он содержится сердцевиной припоя. Разновидностью свинцово – оловянных изделия является припой марки ПОССу. Обозначение предполагает добавление сурьмы, применяется в различных производствах, подходит к применению с оловянными деталями.

Наиболее распространенным при спайке и лужении медных, бронзовых деталей, через которые проходит течение тока, является припой третник. Температура плавления данной разновидности составляет 190 °C, получается герметичный шов. Зарубежным аналогом считается Sn63Pb37, где соответствующее названию содержание олова к свинцу.

Технические характеристики припоя ПОС-30

Припой для пайки марки ПОС 30 является промежуточным звеном между ПОС 10 и ПОС 40. Состав припоя ПОС 30 следующий: 30 % олова и 69,5 % свинца. Остальное — это примеси и легирование. Припой ПОС 30 может быть легко заменен на ПОС 40, о котором рассказано ниже. Температура плавления (ликвидус) равна 238 градусов, а температура пластичности (солидус) равна 183 градуса Цельсия. Согласно техническим характеристикам, припой ПОС 30 чаще применяется для пайки и лужения листового цинка и радиаторов.

Достоинства припоя ПОС-30:

- хорошая адгезия;

- высокая прочность.

Недостатки припоя марки ПОС 30:

- высокое содержание свинца;

- чаще выпускается в прутках.

Низкотемпературные припои

Легкоплавкие припои имеют температуру перехода к жидкому состоянию до 450 °C. Применяются радиотехническими соединениями, при спайке проводов, других работах. Основные составляющие таких изделий пайки имеют сплавы олова, свинца, кадмия или висмута. В процессе обезжиривания, лужения технических плат имеют место сплавы Вуда или Розе. Такие вещества переходят в жидкое состояние уже на отметке 70 °C.

Металлы имеют различную температуру плавления, важно ознакомиться с составом припоя перед покупкой.

- Олово представляет собой легкоплавкий металл, который растворяется серной или соляной кислотой. Плавится металл на отметке 232 °C, воздействие стандартных комнатных температур не влияет на него, однако при отметке -50 °С разрушается составная кристаллическая решетка.

- Свинец является популярным ввиду своей легкоплавкости, хорошо поддается обработке. Окисляется только поверхность, на которую происходит воздействие окружающего воздуха.

- Кадмий используется в антикоррозийных целях при пайке изделием из олова и свинца. Сам материал токсичен, плавится при отметке 321 °С.

- Висмут добавляется в состав ввиду растворимости серной кислотой, азотной средой.

Наиболее удобная форма выпуска для пайки радиодеталей – проволока диаметром 2-2,5 см. Составом современных изделий является канифоль, которая выступает ролью флюса.

Технические характеристики припоя ПОС-90

Припой марки ПОС-90 на 90 % состоит из олова и на 10 % из свинца. Еще в нем около 0,1 % сурьмы и 0,05 % меди. Применяется он в основном для пайки и лужения внутренних швов пищевой посуды и медицинской аппаратуры. Да, 10 % свинца и уже можно пихать в пищевые продукты — удивительно, но все по ГОСТу 1976 года. Согласно техническим характеристикам температура плавления припоя типа ПОС 90 равна 220 градусов.

Достоинства припоя ПОС-90:

- низкое содержание свинца;

- редко подделывают;

- низкое сопротивление;

- высокая прочность.

Недостатки припоя марки ПОС-90:

- высокая стоимость (выше, чем пос-61);

- низкая пластичность.

Марки мягких припоев для пайки паяльником

Мягкие припои применяются совместно с электрическим паяльником и флюсом. Входящее в состав олово является экологически чистым продуктом, может применяться к соединению элементов пищевой промышленности. Наиболее распространенным является изделие пайки третник, получивший свое название из-за содержания трети свинца составом. Мягкие припои подразделяются на разновидности в соответствии с назначением, температурой плавки.

Низкоплавкие припои используются для пайки чувствительных к перегреву деталей, таких как предохранители, транзисторы. В состав входят свинец, олово, висмут и кадмий, последний материал токсичен, применяется не во всех сферах деятельности. Плавление изделий Вуда начинается с самой низшей температуры – 69 °C.

Отечественные марки продуктов имеют маркировку ПОС, с добавлением некоторых веществ наименование изменяется. К примеру, ПОСВ – 33 имеет равные части свинца, олова и меди, применяется к латунным, медным деталям, требующим герметичного шва.

Читать также: Пылесос циклон своими руками видео

Основные технические характеристики мягких припоев для пайки электрическим паяльником

Технические характеристики материалов, применяемых к пайке, разделяются на некоторые параметры:

- проводимость или удельное электрическое сопротивление составляет 0,1 ом на метр. Припой оловянно – свинцового типа проводит электрический ток на порядок хуже, чем алюминий или медь;

- прочность при растяжении измеряется кг/мм, низкотемпературные припои не включают в себя данный параметр, т.к. не рассчитаны на нагрузку. Параметр зависит от количества олова, чем его больше, тем выше число. К примеру, припой марки ПОС – 61 имеет прочность 4,3 кг на мм, а ПОС – 90 4,9 кг/мм.

- температура плавления зависит от назначения, составных частей.

Про состав припоя

Название припоя оловянно-свинцовой группы говорит о содержании в нем олова. Например ПОС-40 содержит 40 % олова, а ПОС-61 — почти 61 % олова. Остальная часть состоит из свинца и дополнительных примесей. По внешнему виду можно на глаз прикинуть состав . Если припой ПОС более матовый и темный, то он больше содержит свинца. Если более светлый и блестящий — то больше олова. Лучше всего это познается в сравнении. Как выглядит лист олова и лист свинца смотрите на фото.

Прочность припоя зависит не только от легирования сплава, но и от паяемого металла. Например, для пайки меди или цинка в припой ПОС добавляют несколько процентов меди или цинка соответственно. Это снижает химическую эрозию металла и увеличивает поверхностную прочность соединения.

Легирование припоя

Для улучшения эксплуатационных характеристик применяют легирование припоя следующими веществами:

- Адгезию припоя улучшает добавка из меди, кадмия, сурьмы, алюминия, серебра и цинка;

- Пластичность припоя и стойкость к термоциклированию улучшается добавкой индия, серебра, марганца, висмута, лития;

- Прочность припоям добавляют никель, кобальт, цинк, кремний, бор, железо;

- Коррозионную стойкость припоя увеличивает никель и медь;

- Жаропрочность повышает кремний, цирконий, вольфрам, ванадий, кобальт, ниобий, гафний.

Флюс для пайки паяльником

Вспомогательное вещество, которое способствует растеканию материалов пайки по поверхности спаиваемых деталей — флюс. Качественное соединение создают припои и флюсы, без одной из составляющих пайка невозможна. Распространенным видом флюса является канифоль, производимая из твердых пород хвойных деревьев. Размягчение происходит при 50 °С, а при достижении температуры 250 °C, процесс переходит в кипение состава.

Флюс для пайки алюминия

За счет гидролизами, предусмотренной при изготовлении канифоли, материал не устойчив к воздействию атмосферной среды. После пайки необходимо удалить остатки флюса, т.к. соединение может подвергаться процессу окисления. Впитывая влагу из атмосферы, канифоль может нарушить работу радиотехнических составляющих.

Популярные флюсы для пайки электрическим паяльником

Пайка металлических соединений происходит с применением различных веществ. Флюсы делятся на три основные категории, отличающиеся областью применения, способом приготовления. Процесс подготовки элементов к работе может быть разным, после пайки необходимо удалять остатки описанным инструкцией способом.

- Не активные канифольные флюсы применяются при пайке меди, других разновидностей мягких металлов. Существует светлая канифоль, которая готова к применению и не включает дополнительные вещества. Спирто – канифольный раствор производится из составляющих концентрацией 1 к 5. Используется при спайке в труднодоступных местах, производится в виде порошка, перед применением необходимо смешать со спиртом. Глицерино – канифольные материалы используется, когда необходимо герметичное соединение.

- Активные флюсы подходят для пайки драгоценных и цветных металлов, включают хлористый цинк, спирт или вазелин. Последний параметр отличается составной частью, при использовании жидким или пастообразным состоянием. Флюс пастой работать удобнее, возможно наносить прямо на изделие необходимым количеством.

- Кислотно активный флюс подразделяется на хлористо – цинковый, ортофосфорную кислоту. Исполняется в виде жидких растворов или пасты, с применением канифоли, хлористого цинка, спирта или вазелина.

Ортофосфорная кислота состоит из воды, этилового спирта и самой кислоты плотностью 1,7. Применяется при спайке нержавеющих материалов, меди, серебра. Флюсы на спиртовой основе требуется хранить в герметичной упаковке. Удобная тара для хранения – баночка из-под лака для ногтей, кисточка не реагирует на активную среду, а крышка позволяет плотно закрыть емкость, избегая испарения составляющих.

Паяльные пасты тиноль для пайки

Из предлагаемых веществ имеются паяльные пасты, которые выпускаются с флюсом смешанным видом. Применяется при монтаже бескорпусных элементов, труднодоступных местах. Нанесение происходит специальной лопаткой, затем прогрев электрическим инструментом. Результатом можно наблюдать надежное, качественное соединение, активно используется начинающими мастерами при отсутствии подобающего опыта.

Возможно приготовить сплав для пайки своими руками, для этого понадобится припой, требуемый элементом. Напильником со средней зернистостью измельчается олово для пайки в виде проволоки до состояния металлической крошки. К составу прибавляется флюс, выбранный из вышеперечисленных в жидким состоянии, после этого элементы смешиваются. Изготавливать состав требуется в небольшой емкости, срок хранения ограничен 6 месяцами, после этого происходит окисление металла кислотной средой.

Диаметр пропоев

Припой Припой Т 2,0 ПОС 61 – это припой ПОС в виде трубки с флюсом диаметром 2 мм. Поставляется в бухте или катушке

Возможна другая маркировка. Например Припой ПОС-61-Т1 А это также припой ПОС-61, но в виде трубки диаметром 1 мм

Если вы встретили маркировку Припой ПОС-61 (проволока d-3 мм), то это припой ПОС-61 произведенный в виде проволоки диаметром 3 мм, без канифоли, поставляется в виде бухты.

Маркировка Припой ПОС-30 или Припой ПОС-30 ⌀8 означает одно и тоже. Это припой ПОС-30, поставляемый в виде прутка диаметром 8 мм.

Припой «А», для чего он нужен

Припой «А» — это оловянно-цинковый сплав, с обязательными легирующими добавками меди и алюминия. Применяется для облуживания алюминиевой оболочки кабеля перед нанесением припоя ПОС. Предварительная обработка поверхности кабеля припоем «А» резко увеличивает электрическую и механическую прочность паянного контакта. Однако нанесение припоя «А» требует большого внимания и навыка. Припой «А» является достаточно тугоплавким припоем и есть риск перегрева оболочки кабеля при неудачных попытках натереть ее припоем «А». Очень важно применять для этого качественную газовую горелку с регулировкой остроты пламени.

Использование сплавов оловянно свинцовой группы

Процесс пайки представляет собой соединение нескольких металлизированных частей между собой. Температура воздействия при этом не превышает критический порог, при котором происходит разрушение деталей или плат. Основными задачами использования изделий пайки, является обеспечение максимально ровной температурной вязкости, при которой происходит равномерное растекание по поверхности.

Олово для пайки применяется достаточно часто, материал служит составляющей наибольшего количества припоев. В чистом виде металл очень дорог, применяется для спайки важных изделий, элементов. Разделяются по категориям с применением свинца и без него.

Свинцовые припои

Различные материалы для пайки применяются с использованием свинца. Материал отличается легкоплавкостью, мягок и легко поддается обработке. Легко растворяется в щелочной среде, кислотных примесях.

Наиболее популярными в использовании считаются изделия с маркировкой ПОС. Процентное содержание элементов позволяет работать с разными средами и материалами. Отличаются температурными показателями и другими параметрами, которые важны для надежного соединения. К свинцовым соединениям добавляются цинк, висмут или сурьма, которые обеспечивают защиту от окисления и других разрушающих факторов.

Припои оловянно-свинцовые ПОС

Припои оловянно-свинцовые в изделиях, ГОСТ 21931-76

Припои — присадочные металлы (сплавы), способные в расплавленном состоянии заполнить зазор между спаиваемыми изделиями и в результате затвердевания образовывать неразборное прочное соединение.

Поставляются в виде круглой проволоки, ленты, трехгранных, круглых прутков, круглых трубок, заполненных флюсом, и порошка

Некоторые виды припоев:

- ПОС — 90 — для лужения и пайки внутренних швов пищевой посуды и медицинской аппаратуры;

- ПОССу 4-4 — для лужения и пайки в автомобилестроении.

Припои оловянно-свинцовые в чушках, ГОСТ 21930-79

Настоящий стандарт распространяется на припои оловянно-свинцовые (ПОС) в чушках и в изделиях, применяемые в основном для лужения и пайки деталей. Показатели данного стандарта соответствуют высшей категории качества.

| Марка | Содержание, % | Область применения | ||

| Sn | Pb | Другие основные компоненты | ||

| ПОС 90 | 89-91 | Остальное | — | Пищевая посуда, медицинская аппаратура |

| ПОС 61 | 59-61 | Остальное | — | Радиоэлектронная аппаратура, печатные плиты, точные приборы |

| ПОС 40 | 39-41 | Остальное | — | Электроаппаратура, детали из оцинкованного железа |

| ПОС 30 | 29-31 | Остальное | — | Изделия машиностроения |

| ПОС 10 | 9-10 | Остальное | — | Контактные поверхности электрических аппаратов, приборов, реле |

Малосурьмянистые

| Марка | Содержание, % | Область применения | ||

| Sn | Sb | Pb | ||

| ПОССу 61-0,5 | 59-61 | 0,05-0,5 | Остальное | Пайка деталей, чувствительных к перегревам |

| ПОССу 50-0,5 | 49-51 | 0,05-0,5 | Остальное | Авиационные радиаторы |

| ПОССу 40-0,5 | 39-41 | 0,05-0,5 | Остальное | Оцинкованные детали холодильников, радиаторные трубки, обмотки электрических машин |

| ПОССу 35-0,5 | 34-36 | 0,05-0,5 | Остальное | Кабельные оболочки электротехнических изделий, тонколистовая упаковка |

| ПОССу 30-0,5 | 29-31 | 0,05-0,5 | Остальное | Радиаторы |

| ПОССу 25-0,5 | 24-26 | 0,05-0,5 | Остальное | Радиаторы |

| ПОССу 18-0,5 | 17-18 | 0,05-0,5 | Остальное | Трубки теплообменников, электролампы |

Сурьмянистые

| Марка | Содержание, % | Область применения | ||

| Sn | Sb | Pb | ||

| ПОССу 95-5 | Остальное | 4.0-5.0 | Не более | Трубопроводы, работающие при повышенных температурах, изделия электропромышленности |

| ПОССу 40-2 | 39-41 | 1.5-2.0 | Остальное | Холодильные устройства, тонколистовая упаковка |

| ПОССу 30-2 | 29-31 | 1.5-2.0 | Остальное | Холодильники, электроламповое производство, абразивная упаковка |

| ПОССу 25-2 | 24-26 | 1.5-2.0 | Остальное | Изделия автомобилестроения |

| ПОССу 18-2 | 17-18 | 1.5-2.0 | Остальное | |

| ПОССу 15-2 | 14-15 | 1.5-2.0 | Остальное | |

| ПОССу 10-2 | 9-10 | 1.5-2.0 | Остальное | |

| ПОССу 8-3 | 7-8 | 2-3 | Остальное | Электроламповое производство |

| ПОССу 5-1 | 4-5 | 0.5-1.0 | Остальное | Трубчатые радиаторы, детали, работающие при повышенных температурах |

| ПОССу 4-6 | 3-4 | 5-6 | Остальное | Шпатлевка кузовов автомобилей, пайка белой жести |

| ПОССу 4-4 | 3-4 | 3-4 | Остальное | Изделия автомобилестроения |

Одним из основных элементов электромонтажных и радиомонтажных работ является пайка. Качество монтажа во многом определяется правильным выбором необходимых припоев и флюсов, применяемых при пайке проводов, сопротивлений, конденсаторов и т. п.

Для облегчения этого выбора ниже приводятся краткие сведения о твердых и легких припоях и флюсах, пользовании ими и их изготовлении.

Пайка представляет собой соединение твердых ме- таллов при помощи расплавленного припоя, имеющего температуру плавления меньшую, чем температура плавления основного металла.

Припой должен хорошо растворять основной металл, легко растекаться по его поверхности, хорошо смачивать всю поверхность пайки, что обеспечивается лишь при полной чистоте смачиваемой поверхности основного металла.

Для удаления окислов и загрязнений с поверхности спаиваемого металла, защиты его от окисления и лучшего смачивания припоем служат химические вещества, называемые флюсами.

Температура плавления флюсов ниже, чем температура плавления припоя. Различают две группы флюсов: 1) химически активные, растворяющие пленки окиси, а часто и сам металл (соляная кислота, бура, хлористый аммоний, хлористый цинк) и 2) химически пассивные, защищающие лишь спаиваемые поверхности от окисления (канифоль, воск, стеарин и т. п.). .

В зависимости от химического состава и температуры плавления припоев различают пайку твердыми и мягкими припоями. К твердым относятся припои с температурой плавления выше 400°С, к легким — припои с температурой плавления до 400°С.

Основные материалы, применяемые для пайки.

Олово — мягкий, ковкий металл серебристо-белого цвета. Удельный вес при температуре 20°С — 7,31. Температура плавления 231,9°С. Хорошо растворяется в концентрированной соляной или серной кислоте. Сероводород на него почти не влияет. Ценным свойством олова является его устойчивость во многих органических кислотах. При комнатной температуре мало поддается окислению, но при воздействии температуры ниже 18°С способен переходить в серую модификацию («оловянная чума»). В местах появления частиц серого олова происходит разрушение металла. Переход белого олова в серое резко ускоряется при понижении температуры до -50°С. Для пайки может применяться как в чистом виде, так и в виде сплавов с другими металлами.

Свинец — синевато-серый металл, мягкий, легко поддается обработке, режется ножом. Удельный вес при температуре 20°С 11,34. Температура плавления 327qC. На воздухе окисляется только с поверхности. В щелочах, а также в азотной и органических кислотах растворяется легко. Стоек против воздействий серной кислоты и сернокислых соединений. Применяется для изготовления припоев.

Кадмий — серебристо-белый металл, мягкий, пластичный, механически непрочный. Удельный вес 8,6. Температура плавления 321°С. Применяется как для антикоррозийных покрытий, так и в сплавах со свинцом, оловом, висмутом для легкоплавких припоев.

Сурьма — хрупкий серебристо-белый металл. Удельный вес 6,68. Температура плавления 630,5°С. На воздухе не окисляется. Применяется в сплавах со свинцом, оловом, висмутом, кадмием для легкоплавких припоев.

Висмут — хрупкий серебристо-серый металл. Удельный вес 9,82. Температура плавления 271°С. Растворяется в азотной и горячей серной кислотах. Применяется в сплавах с оловом, свинцом, кадмием для получения легкоплавких припоев.

Цинк — синевато-серый металл. В холодном состоянии хрупок. Удельный вес 7,1. Температура плавления 419°С. В сухом воздухе окисляется, во влажном воздухе покрывается пленкой окиси, которая предохраняет его от разрушения. В соединении с медью дает ряд прочных сплавов.. Легко растворяется в слабых кислотах. Применяется для изготовления твердых припоев и кислотных флюсов.

Медь — красноватый металл, тягучий и мягкий. Удельный вес 8,6 — 8,9. Температура плавления 1083 С. Растворяется в серной и азотной кислотах и в аммиаке. В сухом воздухе почти не поддается окислению, в сыром воздухе покрывается окисью зеленого цвета. Применяется для изготовления тугоплавких припоев и сплавов.

Канифоль -продукт переработки смолы хвойных деревьев Более светлые сорта канифоли (более тщательно очищенные) считаются лучшими. Температура размягчения канифоли от 55 до 83°С. Применяется как флюс для пайки мягкими припоями.

Припой оловянно-свинцовый в изделиях и чушках ГОСТ 21930-76 настоящий стандарт распространяется на оловянно-свинцовые припои, применяемые для лужения и пайки деталей. В зависимости от химического состава оловянно-свинцовые припои изготавливаются следующих марок:

Бессурьмянистые — ПОС-90, ПОС-63, ПОС-61, ПОС-50, ПОС-40, ПОС-30, ПОС-10;

Малосурьмянистые — ПОССу 61-05, ПОССу 50-05, ПОССу 40-05, ПОССу 35-05, ПОССу 30-05, ПОССу 25-05, ПОССу 18-05;

Сурьмянистые — ПОССу 40-2, ПОССу 30-2, ПОССу 25-2, ПОССу 18-2.

Припои оловянно-свинцовые изготовляют в соответствии с требованиями настоящего стандарта по технологической инструкции, утвержденной в установленном порядке. Химический состав припоев должен соответствовать требованиям таблицы 1, массовая доля примесей указана в таблице 2.

Химический состав оловянно-свинцовых припоев ГОСТ 21931-76

таблица 1

| химический состав, % | область применения | |||||

| марка припоя | основные компоненты | |||||

| олово | сурьма | кадмий | медь | свинец | ||

| бессурьмянистые | ||||||

| ПОС-90 | 89-91 | — | — | — | остальное | пищевая посуда, медицинская аппаратура |

| ПОС-63 | 62.5-63.5 | — | — | — | остальное | радиоэлектронная аппаратура, печатные плиты, точные приборы |

| ПОС-61 | 59-61 | — | — | — | остальное | |

| ПОС-50 | 49-51 | — | — | — | остальное | |

| ПОС-40 | 39-41 | — | — | — | остальное | электроаппаратура, детали из оцинкованного железа |

| ПОС-30 | 29-31 | — | — | — | остальное | изделия машиностроения |

| ПОС-10 | 9-10 | — | — | — | остальное | контактные поверхности электрических аппаратов, приборов, реле |

| малосурьмянистые | ||||||

| ПОССу 61-05 | 0.05-0.5 | — | — | — | остальное | пайка деталей, чувствительных к перегревам |

| ПОССу 50-05 | 0.05-0.5 | — | — | — | остальное | авиационные радиаторы |

| ПОССу 40-05 | 0.05-0.5 | — | — | — | остальное | оцинкованные детали холодильников, радиаторные трубки, обмотки электрических машин |

| ПОССу 35-05 | 0.05-0.5 | — | — | — | остальное | кабельные оболочки электротехнических изделий, тонколистовая упаковка |

| ПОССу 30-05 | 0.05-0.5 | — | — | — | остальное | радиаторы |

| ПОССу 25-05 | 0.05-0.5 | — | — | — | остальное | |

| ПОССу 18-05 | 0.05-0.5 | — | — | — | остальное | трубки теплообменников, электролампы |

| сурьмянистые | ||||||

| ПОССу 40-2 | 1.5-2.0 | — | — | — | остальное | холодильные устройства, тонколистовая упаковка |

| ПОССу 30-2 | 1.5-2.0 | — | — | — | остальное | холодильники, электроламповое производство, абразивная упаковка |

| ПОССу 25-2 | 1.5-2.0 | — | — | — | остальное | изделия автомобилестроения |

| ПОССу 18-2 | 1.5-2.0 | — | — | — | остальное | |

Примесный состав оловянно-свинцовых припоев ГОСТ 21931-76

таблица 2

| массовая доля, % | ||||||||||

| марка припоя | примесей, не более | |||||||||

| сурьма | медь | висмут | мышьяк | железо | никель | сера | цинк | алюминий | свинец | |

| бессурьмянистые | ||||||||||

| ПОС-90 | 0.10 | 0.05 | 0.1 | 0.01 | 0.02 | 0.02 | 0.02 | 0.002 | 0.002 | остальное |

| ПОС-63 | 0.05 | 0.05 | 0.1 | 0.02 | 0.02 | 0.02 | 0.02 | 0.002 | 0.002 | остальное |

| ПОС-61 | 0.10 | 0.05 | 0.2 | 0.02 | 0.02 | 0.02 | 0.02 | 0.002 | 0.002 | остальное |

| ПОС-40 | 0.10 | 0.05 | 0.2 | 0.02 | 0.02 | 0.02 | 0.02 | 0.002 | 0.002 | остальное |

| ПОС-30 | 0.10 | 0.05 | 0.2 | 0.02 | 0.02 | 0.02 | 0.02 | 0.002 | 0.002 | остальное |

| ПОС-10 | 0.10 | 0.05 | 0.2 | 0.02 | 0.02 | 0.02 | 0.02 | 0.002 | 0.002 | остальное |

| малосурьмянистые | ||||||||||

| ПОССу 61-05 | — | 0.05 | 0.2 | 0.02 | 0.02 | 0.02 | 0.02 | 0.002 | 0.002 | остальное |

| ПОССу 50-05 | — | 0.05 | 0.1 | 0.02 | 0.02 | 0.02 | 0.02 | 0.002 | 0.002 | остальное |

| ПОССу 40-05 | — | 0.05 | 0.2 | 0.02 | 0.02 | 0.02 | 0.02 | 0.002 | 0.002 | остальное |

| ПОССу 35-05 | — | 0.05 | 0.2 | 0.02 | 0.02 | 0.02 | 0.02 | 0.002 | 0.002 | остальное |

| ПОССу 30-05 | — | 0.05 | 0.2 | 0.02 | 0.02 | 0.02 | 0.02 | 0.002 | 0.002 | остальное |

| ПОССу 25-05 | — | 0.05 | 0.2 | 0.02 | 0.02 | 0.02 | 0.02 | 0.002 | 0.002 | остальное |

| ПОССу 18-05 | — | 0.05 | 0.2 | 0.02 | 0.02 | 0.02 | 0.02 | 0.002 | 0.002 | остальное |

| сурьмянистые | ||||||||||

| ПОССу 40-2 | — | 0.08 | 0.2 | 0.02 | 0.02 | 0.08 | 0.08 | 0.002 | 0.002 | остальное |

| ПОССу 30-2 | — | 0.08 | 0.2 | 0.02 | 0.02 | 0.08 | 0.08 | 0.002 | 0.002 | остальное |

| ПОССу 25-2 | — | 0.08 | 0.2 | 0.02 | 0.02 | 0.08 | 0.08 | 0.002 | 0.002 | остальное |

| ПОССу 18-2 | — | 0.08 | 0.2 | 0.02 | 0.02 | 0.08 | 0.08 | 0.002 | 0.002 | остальное |

Мягкие припои.

Пайка мягкими припоями получила широкое распространение, особенно при производстве монтажных работ. Наиболее часто применяемые мягкие припои содержат значительное количество олова. В табл. 1 приведены составы некоторых свинцово-оловянных припоев.

Таблица 1

| Марка | Химический состав в % | Температура оC | ||||||

| олово | свинец | сурьма | примесей не более | |||||

| медь | висмут | мышьяк | начало | конец | ||||

| ПОС-90 | 90 | 9,62 | 0,15 | 0,08 | 0.1 | 0,05 | 183 | 222 |

| ПОС-40 | 40 | 57,75 | 2,0 | 0,1 | 0,1 | 0,05 | 183 | 230 |

| ПОС-30 | 30 | 67,7 | 2,0 | 0,15 | 0,1 | 0,05 | 183 | 250 |

| ПОС-18 | 18 | 79,2 | 2,5 | 0,15 | 0,1 | 0,05 | 183 | 270 |

При выборе типа припоя необходимо учитывать его особенности и применять в зависимости от назначения спаиваемых деталей. При пайке деталей, не допускающих перегрева, используются припои, имеющие низкую температуру плавления.

Наибольшее применение находит припой марки ПОС-40. Он применяется при пайке соединительных проводов, сопротивлений, конденсаторов. Припой ПОС-30 используют для пайки экранирующих покрытий, латунных пластинок и других деталей. Наряду с примеиением стандартных марок находит применение и припой ПОС-60 (60% олова и 40% свинца).

Мягкие припои изготовляются в виде прутков, болванок, проволоки (диаметром до 3 мм) и трубок, наполненных флюсом. Технология указанных припоев без специальных примесей несложна и вполне осуществима в условиях мастерской: свинец расплавляют в графитовом или металлическом тигле и в него небольшими частями добавляют олово, содержание которого определяют в зависимости от марки припоя. Жидкий сплав перемешивают, снимают нагар с поверхности и расплавленный припой выливают в деревянные или стальные формочки. Добавление висмута, кадмия и других присадок не обязательно.

Для пайки различных деталей, не допускающих значительного перегрева, применяются особо легкоплавкие припои, которые получают добавлением в свинцово-оловянные припои висмута и кадмия или одного из этих металлов. В табл. 2 приведены составы некоторых легкоплавких припоев.

Таблица 2

| Химический состав в % | Температура плавления в °С | |||

| олово | свинец | висмут | кадмий | |

| 45 | 45 | 10 | _ | 1fi0 |

| 43 | 43 | 14 | __ | 155 |

| 40 | 40 | 21) | __ | 145 |

| 33 | 33 | 34 | __ | 124 |

| 15 | 32 | 53 | __ | 96 |

| 13 | 27 | 50 | 10 | 70 |

| 12,5 | 25 | 50 | 12,5 | 66 |

При использовании висмутовых и кадмиевых припоев следует учитывать, что они обладают большой хрупкостью и создают менее прочный спай, чем свинцово-оловянные.

Твердые припои.

Твердые припои создают высокую прочность шва. В электро-и радиомонтажных работах они используются значительно реже, чем мягкие припои. В табл. 3 приведены составы некоторых медно-цинковых припоев.

Таблица 3

| Марка | Химический состав в % | Температура плавления в оС | |||||

| медь | цинк | примесей не более | |||||

| сурьма | свинец | олово | железо | ||||

| ПМЦ-42 | 40-45 | остальное | 0,1 | 0,5 | 1,6 | 0,5 | 830 |

| Г1МЦ-47 | 45-49 | 0,1 | 0,5 | 1,5 | 0,5 | 850 | |

| ПМЦ-53 | 49-53 | 0,1 | 0,5 | 1,5 | 0,5 | 870 | |

В зависимости от содержания цинка изменяется цвет припоя. Эти припои применяются для пайки бронзы, латуни, стали и других металлов, имеющих высокую температуру плавления. Припой ПМЦ-42 применяется при пайке латуни с содержанием 60-68% меди. Припой ПМЦ-52 применяется при пайке меди и бронзы. Медно-цинковые припои изготовляются путем сплавления меди и цинка в электропечах, в графитовом тигле. По мере расплавления меди в тигель добавляют цинк, после расплавления цинка добавляется около 0,05% фосфорной меди. Расплавленный припой разливается в формочки. Температура плавления припоя должна быть меньше температуры плавления припаиваемого металла. Кроме указанных медно-цинковых припоев, находят применение и серебряные припои. Составы последних приведены в табл. 4.

Таблица 4

| Марка | Химический состав в % | Температура плавления в оС | ||||

| серебро | медь | цинк | примеси не более | |||

| свинец | всего | |||||

| ПСР-10 | 9,7-10,3 | 52-54 | Ос т а л ь н о е | 0,5 | 1,0 | 830 |

| ПСР-12 | 11,7-12,3 | 35-37 | 0,5 | 1,0 | 785 | |

| ПСР-25 | 24,7-25,3 | 39-41 | 0,5 | 1,0 | 765 | |

| ПСР-45 | 44,5-45,5 | 20,5 —30,5 | 0,3 | 0,5 | 720 | |

| ПСР-65 | 64,5-65,5 | 19,5 —20,5 | 0,3 | 0,5 | 740 | |

| ПСР-70 | 69,5-70,5 | 25,5- 26,5 | 0,3 | 0,5 | 780 | |

Серебряные припои обладают большой прочностью, спаянные ими швы хорошо изгибаются и легко обрабатываются. Припои ПСР-10 и ПСР-12 применяются для пайки латуни, содержащей не менее 58% меди, припои ПСР-25 и ПСР-45 — для пайки меди, бронзы и латуни, припой ПСР-70 с наиболее высоким содержанием серебра — для пайки волноводов, объемных контуров и т. п.

Кроме стандартных серебряных припоев, используются и другие, составы которых приведены в табл. 5.

Таблица 5

| Химический состав в % | Температура плавления в оC | ||||

| серебро | медь | цинк | кадмий | фосфор | |

| 20 | 45 | 30 | 5 | 780 | |

| 72 | 18 | __ | __ | __ | 780 |

| 15 | 80 | __ | __ | 5 | 640 |

| 50 | 15,5 | 16,5 | 18 | — | 630 |

Первый из них применяется для пайки меди, стали, никеля, второй, обладающий высокой проводимостью,- для пайки проводов; третий может применяться для пайки меди, но не пригоден для черных металлов; четвертый припой обладает особой легкоплавкостью, является универсальным для пайки меди, ее сплавов, никеля, стали.

В ряде случаев в качестве припоя используется технически чистая медь с температурой плавления 1083°С.

Припои для пайки алюминия.

Пайка алюминия вызывает большие затруднения вследствие его способности легко окисляться на воздухе. В последнее время находит применение пайка алюминия с помощью ультразвуковых паяльников. В табл. 6 приведены составы некоторых припоев для пайки алюминия.

Таблица 6

| Химический состав в % | Примечание | |||||

| олово | цинк | кадмий | алюминий | кремний | медь | |

| 55 | 25 | 20 | — | — | — | Мягкие припои |

| 40 | 25 | 20 | 15 | — | — | |

| 63 | 36 | — | 1 | — | — | |

| 45 | 50 | — | 5 | — | — | |

| 78-69 | 20-25 | 2-6 | — | — | ||

| 69,8-64,5 | 5,2-6,5 | 25-29 | Твердые припои с температурой плавления 525оС | |||

При пайке алюминия в качестве флюсов применяют органические вещества: канифоль, стеарин и т. п.

Последний припой (твердый) применяется со сложным флюсом, в состав которого входит: хлористый литий (25-30%), фтористый калий (8-12%), хлористый цинк (8-15%), хлористый калий (59-43%). Температура плавления флюса около 450°С.

Флюсы.

От качества флюса во многом зависит хорошее смачивание припоем мест спайки и образование прочных швов. При температуре паяния флюс должен плавиться и растекаться равномерным слоем, в момент же пайки он должен всплывать на внешнюю поверхность припоя. Температура плавления флюса должна быть несколько «иже температуры плавления применяемого припоя.

Химически активные флюсы (кислотные)- это флюсы, имеющие в большинстве случаев в своем составе свободную соляную кислоту. Существенным недостатком кислотных флюсов является интенсивное образование коррозии паяных швов.

К химически активным флюсам прежде всего относится соляная кислота, которая употребляется для пайки стальных деталей мягкими припоями. Кислота, оставшаяся после пайки на поверхности металла, растворяет его и вызывает, появление коррозии. После пайки изделия необходимо промыть горячей проточной водой. Применение соляной кислоты при пайке радиоаппаратуры запрещается, так как во время эксплуатации возможно нарушение электрических контактов в местах пайки. Следует учитывать, что соляная кислота при попадании на тело вызывает ожоги.

Хлористый цинк (травленая кислота) в зависимости от условий пайки применяется в виде порошка или раствора. Используется для пайки латуни, меди и стали. Для приготовления флюса необходимо в свинцовой или стеклянной посуде растворить одну весовую часть цинка в пяти весовых частях 50-процентной соляной кислоты. Признаком образования хлористого цинка служит прекращение выделения пузырьков водорода. Из-за того, что в растворе всегда имеется небольшое количество свободной кислоты, в местах пайки возникает коррозия, поэтому после пайки место спая должно тщательно промываться в проточной горячей воде. Пайку с хлористым цинком в помещении, где находится радиоаппаратура, производить нельзя. Применять хлористый цинк для пайки электро и радиоаппаратуры также нельзя. Хранить хлористый цинк необходимо в стеклянной посуде с плотно закрытой стеклянной пробкой.

Бура (водная натриевая соль пироборной кислоты) применяется как флюс при пайке латунными и серебряными припоями. Легко растворяется в воде. При нагревании превращается в стекловидную массу. Температура плавления 741°С. Соли, образующиеся при пайке бурой, необходимо удалять механической зачисткой. Порошок буры следует хранить в герметически закрытых стеклянных банках.

Нашатырь (хлористый аммоний) применяется в виде порошка для очистки рабочей поверхности паяльника перед лужением.

Химически пассивные флюсы (бескислотные).

К бескислотным флюсам относятся различные органические вещества: канифоль, жиры, масла и глицерин. Наиболее широко в электро- и радиомонтажных работах применяется канифоль (в сухом виде или раствор ее в спирте). Самое ценное свойство канифоли, как флюса, заключается в том, что ее остатки после пайки не вызывают коррозии металлов. Канифоль не обладает ни восстанавливающими, ни растворяющими свойствами. Она служит исключительно для предохранения места пайки от окисления. Для приготовления спирто-во-канифольного флюса берется одна весовая часть толченой канифоли, которая растворяется в шести весовых частях спирта. После полного растворения канифоли флюс считается готовым. При применении канифоли места пайки должны быть тщательно очищены от окислов. Часто для пайки с канифолью детали следует предварительно облуживать.

Стеарин не вызывает коррозии. Используется для пайки с особо мягкими припоями свинцовых оболочек кабелей, муфт и др. Температура плавления около 50°С.

В последнее время широкое применение получила группа флюсов ЛТИ, применяемых для пайки металлов мягкими припоями. По своим антикоррозийным свойствам флюсы ЛТИ не уступают бескислотным, но в то же время с ними можно паять металлы, которые раньше не поддавались пайке, например детали с гальваническими покрытиями. Флюсы ЛТИ могут применяться также для пайки железа и его сплавов (включая нержавеющую сталь), меди и ее сплавов и металлов с высоким удельным сопротивлением (см. табл. 7).

Таблица 7

| Наименование | В весовых пропорциях | ||

| ЛТИ-1 | ЛТИ-115 | ЛТИ-120 | |

| Спирт-сырец или ректификат | 67-73 | 63-74 | 63-74 |

| Канифоль | 20-25 | 20-25 | 20-25 |

| Солянокислый анилин | 3-7 | — | — |

| Метафенилендиамин | — | 3-5 | — |

| Диэтиламин солянокислый | — | — | 3-5 |

| Триэтаноламин | 1-2 | 1-2 | 1-2 |

При пайке с флюсом ЛТИ достаточно произвести очистку мест пайки только от масел, ржавчины и других загрязнений. При пайке оцинкованных деталей удалять цинк с места пайки не следует. Перед пайкой деталей с окалиной последняя должна быть удалена травлением в кислотах. Предварительное травление латуни не требуется. Флюс наносится на место спая с помощью кисточки, что можно сделать заблаговременно. Хранить флюс следует в стеклянной или керамической посуде. При пайке деталей сложного профиля можно применять паяльную пасту с добавлением флюса ЛТИ-120. Она состоит из 70-80 г вазелина, 20-25 г канифоли и 50-70 млг флюса ЛТИ-120.

Но флюсы ЛТИ-1 и ЛТИ-115 имеют один большой недостаток: после пайки остаются темные пятна, а также при работе с ними необходима интенсивная вентиляция. Флюс ЛТИ-120 не оставляет темных пятен после пайки и не требует интенсивной вентиляции, поэтому применение его значительно шире. Обычно остатки флюса после пайки можно не удалять. Но если изделие будет эксплуатироваться в тяжелых коррозийных условиях, то после пайки остатки флюса удаляются при помощи концов, смоченных спиртом или ацетоном. Изготовление флюса технологически несложно: в чистую деревянную или стеклянную посуду заливается спирт, насыпается измельченная канифоль до получения однородного раствора, затем вводится триэтаноламин, а затем активные добавки. После загрузки всех компонентов смесь перемешивается в течение 20-25 минут. Изготовленный флюс необходимо проверить на нейтральную реакцию с лакмусом или метилоранжем. Срок хранения флюса не более 6 месяцев.

ФИЗИКО-МЕХАНИЧЕСКИЕ СВОЙСТВА ПРИПОЕВ

| Марка припоя | Температура плавления, оС | Плотность, г/см3 | Удельное электросопротивление Ом*мм2/м | Теплопроводность, ккал/см*с*град | Временное сопротивление разрыву, кгс/мм2 | Относительное удлинение, % | Ударная вязкость, кгс/см2 | Твердость по Бринеллю, НВ | |

| Соли-дус | Ликви- дус | ||||||||

| ПОС 90 | 183 | 220 | 7,6 | 0,120 | 0,130 | 4,9 | 40 | 4,2 | 15,4 |

| ПОС 61 | 183 | 190 | 8,5 | 0,139 | 0,120 | 4,3 | 46 | 3,9 | 14,0 |

| ПОС 40 | 183 | 238 | 9,3 | 0,159 | 0,100 | 3,8 | 52 | 4,0 | 12,5 |

| ПОС 10 | 268 | 299 | 10,8 | 0,200 | 0,084 | 3,2 | 44 | 3,2 | 12,5 |

| ПОС 61М | 183 | 192 | 8,5 | 0,143 | 0,117 | 4,5 | 40 | 1,1 | 14,9 |

| ПОСК 50-18 | 142 | 145 | 8,8 | 0,133 | 0,130 | 4,0 | 40 | 4,9 | 14,0 |

| ПОССу 61-0,5 | 183 | 189 | 8,5 | 0,140 | 0,120 | 4,5 | 35 | 3,7 | 13,5 |

| ПОССу 50-0,5 | 183 | 216 | 8,9 | 0,149 | 0,112 | 3,8 | 62 | 4,4 | 13,2 |

| ПОССу 40-0,5 | 183 | 235 | 9,3 | 0,169 | 0,100 | 4,0 | 50 | 4,0 | 13,0 |

| ПОССу 35-0,5 | 183 | 245 | 9,5 | 0,172 | 0,100 | 3,8 | 47 | 3,9 | 13,3 |

| ПОССу 30-0,5 | 183 | 255 | 8,7 | 0,179 | 0,090 | 3,6 | 45 | 3,9 | 13,2 |

| ПОССу 25-0,5 | 183 | 266 | 10,0 | 0,182 | 0,090 | 3,6 | 45 | 3,9 | 13,6 |

| ПОССу 18-0,5 | 183 | 277 | 10,2 | 0,198 | 0,084 | 3,6 | 50 | 3,6 | — |

| ПОСу 95-5 | 234 | 240 | 7,3 | 0,145 | 0,110 | 4,0 | 46 | 5,5 | 18,0 |

| ПОССу 40-2 | 185 | 229 | 9,2 | 0,172 | 0,100 | 4,3 | 48 | 2,8 | 14,2 |

| ПОССу 35-2 | 185 | 243 | 9,4 | 0,179 | 0,090 | 4,0 | 40 | 2,6 | — |

| ПОССу 30-2 | 185 | 250 | 9,6 | 0,182 | 0,090 | 4,0 | 40 | 2,5 | — |

| ПОССу 25-2 | 185 | 260 | 9,8 | 0,185 | 0,090 | 3,8 | 35 | 2,4 | — |

| ПОССу 18-2 | 186 | 270 | 10,1 | 0,206 | 0,081 | 3,6 | 35 | 1,9 | 11,7 |

| ПОССу 15-2 | 184 | 275 | 10,3 | 0,208 | 0,080 | 3,6 | 35 | 1,9 | 12,0 |

| ПОССу 10-2 | 268 | 285 | 10,7 | 0,208 | 0,080 | 3,5 | 30 | 1,9 | 10,8 |

| ПОССу 8-3 | 240 | 290 | 10,5 | 0,207 | 0,081 | 4,0 | 43 | 1,7 | 12,8 |

| ПОССу 5-1 | 275 | 308 | 11,2 | 0,200 | 0,084 | 3,3 | 40 | 2,8 | 10,7 |

| ПОССу 4-6 | 244 | 270 | 10,7 | 0,208 | 0,080 | 6,5 | 15 | 0,8 | 17,3 |

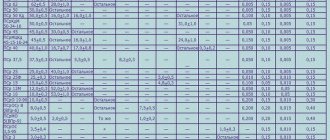

ЛЕГКОПЛАВКИЕ ПРИПОИ

| Припой | ХИМИЧЕСКИЙ СОСТАВ | Темп. пл., C | Прочность на разрыв, кгс/мм2 | Относительное удлиннение при растяжении, % | Твердость по Бринелю, кгс/мм2 | ||||

| Sn | Bi | Pb | Cd | прочие | |||||

| Сплав Гутри | 21,1 | 50 | 20,5 | 14,3 | — | 45 | — | — | — |

| — | 8,3 | 44,7 | 22,6 | 5,3 | индий 19,1 | 47 | 3,8 | 1,5 | 12 |

| — | 12 | 49 | 18 | — | индий 21 | 58 | 4,5 | 50 | 14 |

| Сплав Вуда1 | 12,5 | 50 | 25 | 12,5 | — | 68 | 4,5 | 7 | 10,5 |

| — | 20 | 35,5 | 35 | 9,5 | — | 67…90 | 4 | 15 | 18 |

| Сплав Липовитца1 | 12,9 | 49,4 | 27,7 | 10 | — | 70 | 4,3 | 50 | 9 |

| — | 11 | 42,5 | 37,7 | 85 | — | 70…90 | 3,6 | 31 | 10 |

| Сплав Д’Арсенваля1 | 9,6 | 45,3 | 45,1 | — | — | 79 | — | — | — |

| Сплав Розе1 | 25 | 50 | 25 | — | — | 93,7 | — | — | — |

| Сплав Ньютона | 18,75 | 50 | 31,25 | — | — | 96 | 4,9 | — | 8,6 |

| ПОСВ-32-15-531 | 32 | 53 | 15 | — | — | 96 | — | — | — |

| — | 22 | 50 | 28 | — | — | 100 | 4,5 | 6 | 13,6 |

| -2 | 50 | — | — | — | индий 50 | 117 | 1,2 | 83 | 5 |

| — | 33,3 | 20 | 33,3 | 13,4 | — | 120 | 5 | 3,8 | 12,5 |

| ПОСВ-333 | 33,4 | 33,3 | 33,3 | — | — | 130 | — | — | — |

| — | 42 | 58 | — | — | — | 139 | 5,6 | 200 | 22 |

| ПОСК-50 | 49,8 | — | 32 | 18,2 | — | 145 | 6,7 | — | 15,3 |

| — | 70 | — | 18 | — | индий 12 | 150…174 | 3,7 | 135 | 12 |

| -4 | 34 | — | 63 | — | цинк 3 | 170…256 | — | — | — |

| ПОС-605,6 | 59…61 | — | остальное | — | сурьма 0…0,8 | 182…185 | — | — | — |

| — | 42 | 58 | — | — | — | 139 | 5,6 | 200 | 22 |

| — | 49,5…50 | 0,25 | остальное | — | сурьма 0,2…0,5 | 182…216 | 4,4 | 3,8 | 14 |

| ПОС-506 | 49…50 | — | остальное | — | сурьма 0…0,8 | 183…209 | — | — | — |

| ПОС-907 | 88…90 | — | остальное | — | медь 0…0,8 никель 0…0,8 | 183…222 | — | — | — |

| ПОС-406,8 | 39…40 | — | остальное | — | сурьма 1,5…2 | 183…235 | — | — | — |

| ПОС-309 | 29…30 | — | остальное | — | сурьма 1,5…2 | 183…256 | — | — | — |

| ПОС-1810 | 7…18 | — | остальное | — | сурьма 2…2,5 | 183…277 | — | — | — |

| -11 | 50 | — | 47 | — | сурьма 3 | 185…204 | 5,9 | 29 | 16 |

| — | 91,1 | — | — | 8,9 | — | 199 | 7,5 | — | 14 |

| Авиа-14 | 55 | — | — | 20 | цинк 25 | 200 | — | — | — |

| -12 | — | — | 50 | — | индий 50 | 215 | 3,3 | 55 | 2,6 |

| -4 | 34 | — | 63 | — | цинк 3 | 170…256 | — | — | — |

| ПСр-213 | 30 | — | 63 | 5 | серебро 2 | 225…235 | — | — | — |

| -14 | — | — | — | — | индий 90 серебро 10 | 231 | 1,1 | 61 | 2,7 |

| ПС-780л-15 Су-7 | 15 | — | 78 | — | сурьма 7 | 231 | — | — | — |

| -15 | 94 | — | — | — | сурьма 4…6 | 232…240 | 4 | 38 | 13 |

| ПС-99Ц1 | — | — | 98,9 | — | натрий 0,1 цинк 1 | 234 | — | — | — |

| ПК600-4004 | 40 | — | — | 60 | — | 235 | — | — | — |

| ПКЦ-40-6016 | — | — | — | 40 | цинк 60 | 240 | — | — | — |

| ПС-830л-7Су-10 | 7 | — | 83 | — | сурьма 10 | 242 | — | — | — |

| Пол-70Ц304 | 70 | — | — | — | цинк 30 | 243 | — | — | — |

| — | — | — | остальное | — | сурьма 11…13 | 247…248 | 5 | — | 30 |

| Авиа-24 | 40 | — | — | 20 | алюминий 15 цинк 25 | 250 | — | — | — |

| ПСр-1,513 | 15 | — | 83,5 | — | серебро 1,5 | 265…270 | — | — | — |

| ПОССр-1,517 | 15 | 0,75 | 83 | — | серебро 1,25 | 276 | — | — | — |

| ПСр-2,513 | 5,5 | — | 92 | — | серебро 2,5 | 235…305 | — | — | — |

| — | 0,75…1,25 | 0,25 | остальное | — | сурьма 0…0,4 серебро 1,3…1,7 | 309 | 3,1 | 23 | 9,5 |

| ПК60Ц-4017 | — | — | — | 60 | цинк 40 | 310 | — | — | — |

| — | — | — | 95 | — | индий 5 | 315 | 3,5 | 52 | 6 |

| Б | — | — | — | — | алюминий 12 медь 8 цинк 80 | 400 | — | — | — |

1 Для пайки металлов с температурой плавления 200АC и выше 2 Для припайки к стеклу 3 Пайка плавких сигнальных предохранителей 4 Для пайки алюминия и его сплавов 5 Для пайки монтажных проводов с ПВХ изоляцией, обмоточных проводов, герметичных швов, изделий из закаленной стали 6 Для пайки токоведущих деталей из латуни, серебра, луженого никеля 7 Для пайки деталей и узлов под гальванические покрытия, серебряные, золоченые (припой с высокой коррозионной устойчивостью) 8 Для лужения и пайки кабельных изделий 9 Для лужения и пайки токоведущих деталей из меди, цинка и их сплавов, для пайки деталей приборов и радиоаппаратуры, для лужения перед пайкой более легкоплавкими припоями 10 Дешевый припой для различных работ 11 Припой с повышенной устойчивостью к ползучести 12 Припой с высокой стойкостью к щелочной коррозии 13 Для пайки молибдена и вольфрама 14 Для пайки серебра, стекла и керамики 15 Для пайки пищевой посуды, тары для медикаментов и воды (для этих целей пригоден припой ПОС-90) 16 Для пайки магния и его сплавов 17 Для пайки деталей из оцинкованной стали, цинка, медных сплавов, для пайки наружных деталей приборов

Как выбрать припой

Основной задачей перед мастером стоит создание качественного, надежного крепления, которое прослужит продолжительное время. Выбор припоя происходит по следующим параметрам:

- Материалы, которые подвергаются обработке. Необходимо точно ознакомиться с характеристиками материалов, подвергаемых спайке. Существует температурный порог плавления хрупких элементов, транзисторов, конденсаторов и т.д. Радиолюбителями применяются легкоплавкие вещества.

- Состав припоя подбирается по параметрам толщины, назначения изделия. При спайке проводов, других крупных элементов, возможно применение тугоплавких элементов.

- Некоторые случаи требуют выбора оптимальной токопроводности. Сопротивление олова меньше, чем свинца, на высокочастотных платах используется более дорогие марки припоя.

В любой ситуации, необходимо щепетильно относиться к соответствию параметров пайки и изделия. Для спайки используются качественные изделия, цена на них не высока, а выбор на рынке огромен.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.