Цековку по металлу используют при вторичной обработке отверстий в конструкциях промышленного оборудования. Это позволяет получить опорную или контактную область с высокой точностью сопряжения. Обработанные отверстия используют для монтажа различных крепежных элементов: болтов, винтов или шпилек. Надежное крепление элементов конструкции – основа качественной сборки, поэтому цекование применяют во всех отраслях промышленности с высокими технологическими требованиями к производственному процессу.

Что такое зенкование?

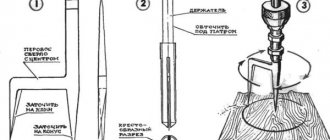

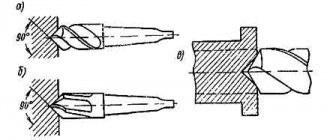

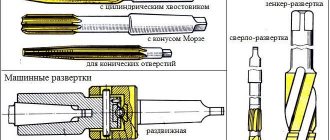

Зенкование – расширение входной части круглого отверстия для винтов с цилиндрическими или коническими (потайными) головками. Этот технологический процесс выполняется зенковкой соответствующей формы. Конические создают опорную поверхность с углом скоса 60, 75, 90, 120 градусов. Как подобрать коническую зенковку по размеру крепежа, можно узнать из предыдущей статьи.

Цилиндрические зенковки формируют углубление в форме цилиндра под винты с внутренним шестигранником DIN 912 или под винты с полукруглыми и шестигранными головками, которые согласно проекту должны быть утоплены в теле детали. Инструмент имеет зубья на торце и направляющую цапфу для точного центрирования режущей части относительно оси отверстия.

Требования ГОСТ

Цековка ГОСТ 26258-87 производится в соответствии с требованиями, регламентируемыми данным стандартом. Согласно основным положениям, весь инструмент с сечением контактной плоскости, не превышающим 8 мм, должен иметь монолитную структуру. Это относится к приспособлениям с хвостовой частью цилиндрической формы.

Цековки большего диаметра должны быть изготовлены с применением сварочных технологий соединения. При этом хвостовая область и рабочая поверхность должны быть изготовлены из разных марок стали.

На предприятиях, занимающихся изготовлением данного инструмента, должны функционировать отделы технического контроля продукции, проверяющие качество продукции, включая целостность сварного шва. Для контроля используют методы неразрушающего контроля соединения. Наличие пор, трещин или прочих дефектов недопустимо.

Важную роль играет контроль геометрии готового изделия. Допустимое отклонение диаметра цековки составляет 0,16 мм на 100 мм длины.

Цековка играет важную роль при изготовлении деталей для нужд точного машиностроения. Подавляющее большинство отверстий под крепежные элементы современных приборов подвергалось обработке данным инструментом. А вы сталкивались с этим прибором? Согласны ли вы с утверждением, что цекование и зенкование – это один и тот же процесс? Напишите ваше мнение в комментариях.

Что такое цекование?

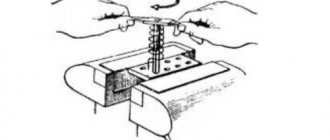

Цекование – это следующий этап подготовки отверстия, который заключается в чистовой обработке (выравнивание, зачистка) плоского дна уже сформированного углубления в теле детали. Цековка тоже имеет торцевые зубцы и цапфу, а на боковой поверхности стружечные канавки. Цапфа может быть сменной или постоянной.

Цекование позволяет получить абсолютно гладкие, ровные опорные плоскости под упорные кольца, плоские шайбы или головки крепежных деталей, а также позволяет добиться идеальной перпендикулярности между опорной плоскостью и осью отверстия.

По сути цековка по металлу выполняет ту же работу, что и зенкер, только зенкер обрабатывает стенки отверстия, а цековка – торцы

. Именно поэтому ее часто называют торцевым зенкером. Еще ее применяют для проточки клапанов, подрезания и зачистки торцов бобышек под шайбы, упорные кольца, гайки. Ею можно подравнивать заглубленные уступы, сформированные в результате сверления ступенчатых отверстий.

Разновидности

Люнеты разделяются по разным факторам: размеры, способы закрепления изделия на токарном станке, дополнительные элементы конструкции, масса, количество креплений.

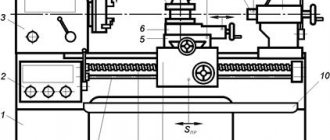

Неподвижный люнет

Неподвижный люнет применяется для того чтобы удерживать длинные детали. Деталь закрепляется на оборудовании с помощью крепежных болтов, которые вкручиваются в опорную пластину.

Особенность неподвижных конструкций — она имеет три кулачка, один из которых оказывает упор сверху, два других — снизу. Для закрепления на заготовках, неподвижный люнет имеет откидной шарнир, который упрощает этот процесс.

Подвижный люнет

Подвижные детали имеют несколько отличий от предыдущих. На токарном станке присутствует продольный суппорт, на который закрепляются люнеты. Благодаря этому движение резцов с дополнительной деталью происходит одновременно. Это позволяет проводить более равномерную обработку. Режущий инструмент не заклинивает, сохраняет свою целостность длительный промежуток времени.

Еще одна особенность подвижной детали — наличие двух кулачков для упора детали. Один располагается на верхней части конструкции, другой на боковой. Роль третьего упора выполняет резец.

Подвижной люнет на станке

Какова оптимальная скорость резания?

При зенковании или цековании скорость резания устанавливается в зависимости от обрабатываемого материала. Оптимальные значения приведены ниже.

Источник – «Энциклопедия по машиностроению XXL».

| Сталь HB ≤ 180 | 10-18 м/мин |

| Сталь HB ≥ 180 | 7-12 м/мин |

| Чугун твердый | 7-12 м/мин |

| Чугун средней твердости, бронза | 12-23 м/мин |

| Алюминиевые сплавы | 40-65 м/мин |

Примечание:

Наименьшие значения скорости соответствуют инструменту большего диаметра, а наибольшие значения – меньшему диаметру. При использовании твердосплавных зенковок и цековок возможно увеличение скорости в 1.8-2 раза.

Другие параметры, задаваемые на обрабатывающем станке, такие как глубина резания, подача, поправочные коэффициенты, мощность, являются расчетными и определяются по табличным данным из действующих в отрасли нормативных документов.

Полезные советы Обновлено: 16.11.2020 12:41:55

Материал для изготовления инструмента

Для базового стержня цековки используется конструкционная сталь марки 45, 40Х и 45Х. Изготовление режущей зоны возможно из следующих материалов:

Длина стержня

- монолитная режущая область изготавливается из быстрорежущего сплава, отвечающего рекомендациям ГОСТ 19265.

- Материал для твердосплавных режущих пластин подбирается из сплава ВК8, ВК6, ВК6М, Т15К6, Т5К10.

- Свойства материала и требования к нему изложены в ГОСТ 3882. Соблюдение геометрии и размерных параметров контролируется ГОСТ 25400.

Крепление к державке твердосплавных пластин производится припоем марки МНМц 68-4-2, латуни типа Л63 и Л68. Толщину припоя необходимо обеспечить не меньше, чем 0,2 мм.

Дерево, пластик и мягкие металлы обрабатывают зенковками из инструментальной стали. Твердосплавные зенковки имеют высокую стойкость и выдерживают значительные усилия резания, возникающие при обработке на станке прочных стальных деталей.

Твердость режущей поверхности зенковок из инструментальной стали не ниже 62..66 HRC, хвостовика – 36…45 HRC. Твердость на корпусе по всей длине зенковки с твердосплавными пластинами 35…46 HRC.

Схема режущей поверхности зенковок

Скребковые конвейера ТСЦ 50 тонн в час

Этот вариант исполнения предназначен для транспортировки материалов, которые получаются при обработке дерева. Примером можно назвать опилки или щепу различной фракции. Располагается короб в горизонтальной плоскости и под углом до 45 градусов. Есть возможность установки других углов.

Подобный механизм применяется в промышленности на протяжении достаточно длительного периода. Первая модель уже устанавливалась в 1988 году. Транспортировка материала осуществляется по верхнему желобу, также есть возможность использования нижнего. При изготовлении основной части применяется нержавеющая сталь, которая покрывается лакокрасочным материалом для повышения степени защиты. Минимальная мощность двигателя составляет 4 кВт.

Отрывок, характеризующий Цековка

Княжна Марья сначала удивилась, потом испугалась этого вопроса. – МНЕ?… Мне?!… Мне тяжело?! – сказала она. – Он и всегда был крут; а теперь тяжел становится, я думаю, – сказал князь Андрей, видимо, нарочно, чтоб озадачить или испытать сестру, так легко отзываясь об отце. – Ты всем хорош, Andre, но у тебя есть какая то гордость мысли, – сказала княжна, больше следуя за своим ходом мыслей, чем за ходом разговора, – и это большой грех. Разве возможно судить об отце? Да ежели бы и возможно было, какое другое чувство, кроме veneration, может возбудить такой человек, как mon pere? И я так довольна и счастлива с ним. Я только желала бы, чтобы вы все были счастливы, как я.

Применение скребковых конвейеров

Область применения рассматриваемого механизма весьма обширна. Часто механизм устанавливается в нижеприведенных случаях:

- Транспортировка породы. Примером можно назвать горнодобывающую промышленность, в которой нужно проводить транспортировку материала на дальнее расстояние или проводить ее подъем.

- Выступает в качестве опоры при перемещении струга.

Рассматривая область применения скребка не стоит забывать о том, что она ограничена. Это связано с тем, что скребковый конвейер не может применяться для перемещения хрупких материалов и деталей. Это связано с существенным воздействием, которое оказывается на поверхность.

Скребковый штанговый конвейер

Особой разновидностью скребкового конвейера можно назвать штанговую конструкцию. Она получила широкое распространение в механообрабатывающих цехах. Конструктивными особенностями можно назвать следующее:

- Основа представлена металлическим желобом.

- Внутри расположена штанга, которая снабжается специальными шипами.

- Для обеспечения фиксации штанги при ее перемещении устанавливаются специальные направляющие.

- В качестве привода устанавливается гидравлический толкатель, совершающий возвратно-поступательное движение.

Ключевыми особенностями можно назвать простоту конструкции, а также возможность выполнения ремонта и обслуживания своими руками. Устанавливается скребковый конвейер в производственных цехах. Места загрузки перекрываются люками с решетками. Недостатком можно назвать повышенный износ, а также отсутствие возможности транспортировки вещества мелкой фракции.