Как варить новичкам швы в нижнем положении и угловые соединения

Для начинающих сварщиков лучше всего учиться варить швы в нижнем положении. В таком случае расплавленный металл сам, под своим весом, стремится заполнить сварочную ванну. При этом свариваемые кромки изделия удерживают расплавленный металл, не давая ему вытекать за пределы.

Кроме того, при сварке в нижнем положении газ стремиться вверх, выталкивая за собой шлак, что очень важно, поскольку в самом начале обучения нужно научиться отделять металл от шлака. Всё это способствует не только лёгкому обучению, но и даёт возможность, на самом начальном этапе пути, получить чистый и качественный сварочный шов.

Исходя из всего вышесказанного, учиться варить ручной дуговой сваркой нужно именно в нижнем положении. Какие нюансы при этом следует соблюдать, и что необходимо учитывать?

Сварка швов в нижнем положении

При выполнении сварки в нижнем положении, швы рекомендуется наплавлять на себя или слева направо. Такой подход даст возможность лучше контролировать сварочное соединение, следить за состоянием дуги, и правильно осуществлять движение электродом во время сварки.

Варить швы в нижнем положении необходимо с небольшой наплавкой валика в обе стороны. При этом кромки металла плавятся и расширяются, а расплавленные металлы заготовок образуют прочное и надежное соединение. После сварки с одной стороны, для усиления шва, заготовку переворачивают, очищают, и сваривают с противоположной стороны.

Необходимо знать, что металл, толщина которого менее 8 мм, можно варить за один проход, то есть, одним слоем. Когда толщина металла более 8 мм, сварка осуществляется минимум в два слоя. При этом высота первого сварочного шва должна быть не менее 3 мм. Первый слой, как правило, выполняют электродами 3 мм, а последующие слои, электродами 4-5 мм.

Преимущества и недостатки

Преимущества

сварка труб, как правило, производится именно стыковым соединением

При стыковом соединении

- электродный металл используется меньше,

- контролировать процесс не сложно, конструкции получаются надежные,

- техника сварки более простая, чем техника углового шва,

- стыковые соединения обеспечивают плоскостность поверхности конструкции,

- обеспечивают получение соединения деталей различной толщины,

- есть возможность выполнения сварки металла большой толщины односторонним швом.

Недостатки

Стыковое соединение

- не обеспечивает дополнительной жесткости в сравнении с нахлесточным,

- так же могут образоваться значительные деформации поверхности после сварки (особенно при сварке тонкого металла).

Как варить угловые швы в нижнем положении

Для наложения угловых швов, изделие рекомендуется выставить «в лодочку». Когда такой возможности нет, то следует особое внимание уделить провариванию корневого шва. Для этого сначала сваривается поверхность нижней кромки, и лишь после этого переходят на сварку вертикальной.

Сварку угловых швов в нижнем положении рекомендуется осуществлять электродами, диаметр которых составляет 3 мм. Если производится накладывание многослойного сварного шва, то первый слой особенно хорошо проваривают, чтобы не допустить появление дефектов. При накладывании последующих слоев, обязательно необходимо очистить соединение от шлака.

Для начинающих сварщиков наверняка будет интересно знать, что толстый металл хорошо варить на прямой полярности. Для этого к металлу подсоединяется плюсовая клемма инвертора. В таком случае металл будет хорошо нагреваться, что приведёт к его большему проплавлению.

Тонкий металл, наоборот, варят на обратной полярности. При этом нужно учесть тот факт, что такая техника ручной дуговой сварки подходит лишь при работе с инверторами, которые выдают постоянный ток. При сварке переменным током, прямая и обратная полярность не работает.

Поделиться в соцсетях

Техника дуговой сварки

Способы выполнения сварочных стыковых, тавровых, угловых и нахлесточных соединений

Техника дуговой сварки включает в себя различные способы выполнения стыковых, тавровых, угловых и нахлесточных соединений.

Стыковые соединения могут вариться только с одной или же с обеих сторон. Для предотвращения прожогов используют остающиеся или съемные подкладки. Материалом для первых служат стальные полосы толщиной 2–4 мм и шириной 30–40

мм, для вторых – медь, графит или керамика, поскольку они не плавятся во время сварки (дополнительно их охлаждают водой).

Сварка на подкладках позволяет сварщику работать, не боясь прожогов и натеков, дает возможность повышать величину сварочного тока на 20–30 % и не требует обратной подварки корневого шва.

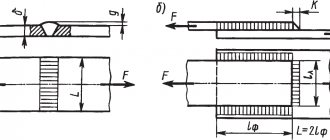

При сварке стыковых соединений (рис. 66, 67) выполняют два и более слоев, что определяется такими факторами, как толщина листов (3-26 мм), диаметр электрода, наличие или отсутствие разделки кромок.

Рис. 66. Техника сварки стыкового соединения без разделки кромок при различном положении электрода: а – вертикальном; б – углом назад; в – углом вперед

Рис. 67. Техника сварки стыкового соединения с разделкой кромок: 1 – пластина; 2 – подкладка; 3 – электрод, расположенный углом вперед; 4 – электрод, расположенный вертикально; 5 – электрод, расположенный углом назад; 6 – корневой шов

Наиболее удобными в исполнении и

поэтому более предпочтительными являются нижние швы, поскольку вследствие гравитации расплавленный металл электрода стекает в кратер и удерживается в пределах сварочной ванны, а газы и шлаки поднимаются к поверхности.

Стыковые швы без скоса кромок производят наплавлением валика вдоль шва, при этом имеет место небольшое уширение, чтобы обеспечить достаточное проплавление кромок. У шва предусматривают усиление до 2 мм. Проварив шов с одной стороны, изделие переворачивают, удаляют шлак и подтеки, а затем выполняют шов с обратной стороны.

Стыковые швы с V-образной разделкой кромок варят в один слой, если толщина металла составляет менее 8 мм, а при увеличении толщины свариваемых листов накладывают два и более слоев. Первый слой высотой 3–5 мм выполняют электродом диаметром 3–4 мм, для остальных слоев его диаметр увеличивают до 4–5 мм. Перед тем как наварить очередной слой, предыдущий

следует очистить от шлака и застывших капель металла. Это легко сделать металлической щеткой.

Когда вся разделка будет заполнена, изделие переворачивают, выбирают (например, пневматическим зубилом) неглубокую канавку (шириной 8-10 мм и глубиной 3–4 мм) в корневом шве и тщательно заваривают ее за один проход, придав шву небольшое усиление. Если нет возможности изменить положение изделия, то необходимо особенно тщательно выполнить корневой шов. Сварка стыковых швов с X-образной разделкой кромок аналогична наложению

многослойных швов с обеих сторон разделки.

Ориентировочные режимы ручной дуговой сварки стыковых швов с различной разделкой кромок представлены в табл. 19.

Таблица 19. РЕЖИМЫ РУЧНОЙ ДУГОВОЙ СВАРКИ СТЫКОВЫХ ШВОВ, ВЫБИРАЕМЫЕ В ЗАВИСИМОСТИ ОТ

РАЗДЕЛКИ КРОМОК

При сварке угловых, тавровых и нахлесточных соединений (рис. 68) накладывают угловые швы.

а

б

Рис. 68. Техника выполнения уrловых, тавровых и нахлесточных соединений: а — в

симметричную «лодочку»; б – в несимметричную «лодочку»; в – наклонным электродом; г – с оплавлением кромки

Поскольку при угловых швах расплавленный металл стекает в горизонтальную плоскость, рекомендуется выполнять их в нижнем положении «в лодочку», при выборе режима которой можно воспользоваться табл. 20.

Таблица 20. РЕЖИМЫ СВАРКИ ПРИ

НАЛОЖЕНИИ УГЛОВОГО ШВА «В ЛОДОЧКУ»

Но не всегда есть возможность

зафиксировать деталь в соответствующем положении. По этой причине сварку ведут

наклонным электродом. Однако если нижняя плоскость углового шва занимает горизонтальное положение, в этом случае не исключается непровар корня шва или какой- либо из кромок. Такой же дефект возникает на нижней поверхности, если возбуждать дугу и начинать работу на вертикальной плоскости. Для недопущения этого при сварке углового шва необходимо возбуждать дугу на нижней кромке в точке А и, миновав разделку, переходить на вертикальную кромку, совершая электродом такие движения, как показано на рис. 69.

Рис. 69. Движения электрода при сварке

углового шва

Угловые швы могут быть однослойными, если длина катета не превышает 8 мм, и многослойными многопроходными при его длине более 8 мм. Во втором случае сперва выполняют узкий ниточный валик, используя электрод диаметром 3–4 мм, благодаря чему достигается оптимальный провар корня.

При определении количества проходов в процессе сварки ориентируются на объем площади поперечного сечения металла шва, заполненный за один проход. Эта величина должна равняться 30–40 мм2, наплавленным за один проход.

При выборе режима ручной дуговой сварки угловых швов исходят из наличия одно– или двусторонних скосов либо из их отсутствия (табл. 21 и 22).

Таблица 21. РЕЖИМЫ РУЧНОЙ ДУГОВОЙ

СВАРКИ ПРИ НАЛОЖЕНИИ УГЛОВЫХ ШВОВ СО СКОСОМ КРОМОК

Таблица 22. РЕЖИМЫ РУЧНОЙ ДУГОВОЙ

СВАРКИ ПРИ НАЛОЖЕНИИ УГЛОВЫХ ШВОВ БЕЗ СКОСА КРОМОК

Сварка вертикальных швов является

непростой задачей, так как под действием гравитации расплавленный металл старается покинуть сварочную ванну. Величина тока, поддерживаемого при выполнении таких швов, должна быть на 1015 % меньше, чем при сварке нижних швов. Кроме того, дуга должна быть короткой. Наплавленные валики могут быть как узкими, так и широкими. Движения электрода при этом наглядно представлены на рис. 70 и 71.

Рис. 70. Траектория перемещения наклонного электрода при наплавке узких валиков (цифры означают последовательность движений): а – под острым углом; б – лесенкой (с приближением и отведением электрода от поверхности металла); в – с обратноступенчатым перемещением электрода сначала на 3–4 его диаметра вверх и вдоль поверхности металла, а потом назад к сварочной ванне

Рис. 71. Траектория перемещения электрода при наплавке широких валиков: а – прямоугольная; б – криволинейная

Вертикальные швы накладывают двумя способами:

– снизу вверх (на подъем) (рис. 72). При этом дугу возбуждают в нижней точке соединения, а когда образуется сварочная ванна, перемещают слегка вверх и потом в сторону.

Рис. 72. Техника выполнения

вертикального шва снизу вверх: а – возбуждение дуги; б – возникновение сварочной ванны; в – движение электрода на подъем

Дуга должна ориентироваться на основной металл. Благодаря такой методике расплавленный металл при отведенном электроде успевает затвердеть и образовать своеобразную полочку (площадку), которая при движении электрода вверх станет опорой для последующих капель расплавленного металла и не позволит им стекать вниз. Рекомендуемый угол, под которым следует наклонять электрод кверху, составляет 20–25°;

– сверху вниз (на спуск) (рис. 73). В отличие от предыдущего способа в данном случае возбуждают в верхней точке шва, придавая электроду первоначально перпендикулярное положение, а после образования кратера – наклонное. Этот способ чаще всего применяют при сварке тонколистового металла и для выполнения первых слоев в тех случаях, когда имеется разделка кромок.

Рис. 73. Техника выполнения вертикального шва сверху вниз: а —

возбуждение дуги; б — возникновение сварочной ванны; в — движение электрода на спуск

Для стыковых горизонтальных соединений требуется подготовка лишь верхней кромки, что значительно сокращает стекание жидкого металла. Возбужденную на нижней горизонтальной кромке сварочную дугу перемещают на кромку со скосом.

При этом электрод держат вертикально или углом назад либо вперед. Движения совершают в определенной последовательности, показанной на рис. 74.

Рис. 74. Порядок наплавки слоев при

сварке горизонтального шва

Самыми трудными являются потолочные швы (рис. 75), при которых расплавленный металл стремится вытечь из сварочной ванны. В связи с этим ее объем должен быть минимальным, дуга – максимально короткой, покрытие электрода – тугоплавким, дающим

незначительное количество шлака, а величина сварочного тока должна быть на 15–20 % меньше по сравнению с током при выполнении нижних швов.

Рис. 75. Техника выполнения потолочного шва (стрелкой указана схема перемещения электрода)

содержание .. 21 22 25 ..

Разделка кромок под сварку

стыковое соединение без скоса кромок

Важно! Если варите без скоса кромок и толщина металла более 2 мм, нужно выставить зазор между свариваемыми деталями!

От выбора скоса кромок зависит качество шва и изделия. Для каждого способа сварки выбирают разные разделки кромок.

К сведению! Без разделки процесс будет гораздо экономичней, но разделка кромок нужна для полного провара в сечении, что делает качество выше.

с V-образным скосом кромок

с X-образным скосом кромок

с криволинейным скосом кромок

Разделку можно выполнить зубилом, в данном случае края получатся не ровные, отличным вариантом станет болгарка, фрезерный станок, самым лучшим будет использование кромкореза (фаскоснимателя). Так же нужно контролировать чистоту скосов что бы получить качественный шов без дефектов. Для стыковых соединений применяют все виды разделки кромок в зависимости от толщины металла и характера шва (односторонний или двухсторонний шов).

Существует обозначение разделки кромок: U- V- K- X- образные. Х-образная разделка кромок по сравнению с V-образной позволяет уменьшить объем наплавленного металла, Х-образная разделка требует по одному шву с каждой стороны, когда V-образная обходится односторонним швом. Форма разделки кромок зависит от способа сварки, свариваемого материала, толщины свариваемых элементов. [ads-pc-3][ads-mob-3]

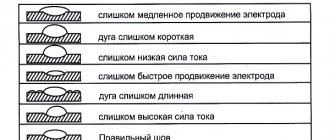

Положение электрода

Положение и движение электрода при сварке также очень важно. Приведем простой пример. Вам нужно сварить нижний шов. В таких ситуациях качество шва во многом зависит от количества шлака, образующегося во время сварки. Шлак может либо испортить вашу работу, либо поспособствовать улучшению качества сварного соединения, нужно просто контролировать этот процесс. И правильное положение электрода как раз помогает следить за количеством шлака, увеличивать или уменьшать его количество.

Положение электрода при сварке бывает трех видов: углом вперед, углом назад и прямо (или под 90 градусов). Давайте подробнее рассмотрим каждый вид.

Сварка углом вперед

Сварка углом вперед при ручной дуговой сварке применяется редко. Это связано с тем, что во время сварки шлак образуется и скапливается перед электродом, из-за чего варить неудобно. К тому же шлак будет мешать устойчивому горению дуги, при этом ухудшится качество шва. Но такое положение оправдано, если вы выполняете сварку в труднодоступном месте.

Сварка углом назад

Сварка углом назад используется, когда нужно сварить стыковые или угловые швы. В таком положении шлак вытесняется из сварочной ванны, то в общем-то хорошо. При этом сварное соединение очень быстро кристаллизируется.

Под 90 градусов

Очень интересное положение. Благодаря ему сварщик может довольно точно управлять движением шлака, направляя его в сварочную зону в необходимом количестве. Это очень хорошо для сварного соединения. Но нужно следить за тем, чтобы шлак не оказался впереди электрода. Если это случилось, смените положение на «углом назад» и измените направление шлака.

Многие новички спрашивают, какой угол наклона электрода при сварке универсальный или самый лучший. Не существует ответа на этот вопрос. Только в процессе работы можно точно определить, какое положение будет оптимальным. А может случиться так, что вам по ходу работы придется несколько раз менять положения с одного на другое.

Описанные выше положения применимы к формированию сварного соединения с помощью ручной дуговой сварки. Если вы планируете работать с полуавтоматом или автоматом, то нужно будет учесть особенности используемого защитного газа.