Все большую популярность среди мастеров сварщиков завоевывают инверторные сварочные аппараты благодаря своим компактным размерам, небольшой массе и приемлемым ценам. Как и любое другое оборудование, данные аппараты могут выходить из строя по причине неправильной эксплуатации или из-за конструктивных недоработок. В некоторых случаях ремонт инверторных сварочных аппаратов можно провести самостоятельно, изучив устройство инвертора, но существуют поломки, которые устраняются только в сервисном центре.

Устройство сварочного инвертора

Сварочные инверторы в зависимости от моделей работают как от бытовой электрической сети (220 В), так и от трехфазной (380 В). Единственное, что нужно учитывать при подключении аппарата к бытовой сети – это его потребляемая мощность. Если она превышает возможности электропроводки, то работать агрегат при просаженной сети не будет.

Итак, в устройство инверторного сварочного аппарата входят следующие основные модули.

- Первичный выпрямительный блок. Этот блок, состоящий из диодного моста, размещен на входе всей электрической цепи аппарата. Именно на него подается переменное напряжение из электросети. Чтобы снизить нагревание выпрямителя, к нему прикреплен радиатор. Последний охлаждается вентилятором (приточным), установленным внутри корпуса агрегата. Также диодный мост имеет защиту от перегрева. Реализована она с помощью термодатчика, который при достижении диодами температуры 90° разрывает цепь.

- Конденсаторный фильтр. Подсоединяется параллельно к диодному мосту для сглаживания пульсаций переменного тока и содержит 2 конденсатора. Каждый электролит имеет запас по напряжению не менее 400 В, и по емкости от 470 мкФ для каждого конденсатора.

- Фильтр для подавления помех. Во время процессов преобразования тока в инверторе возникают электромагнитные помехи, которые могут нарушать работу других приборов, подключенных к данной электрической сети. Чтобы убрать помехи, перед выпрямителем устанавливают фильтр.

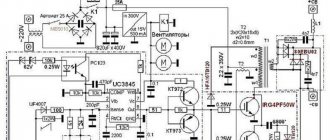

- Инвертор. Отвечает за преобразование переменного напряжения в постоянное. Преобразователи, работающие в инверторах, могут быть двух типов: двухтактные полумостовые и полные мостовые. Ниже приведена схема полумостового преобразователя, имеющего 2 транзисторных ключа, на основе устройств серий MOSFET или IGBT, которые чаще всего можно увидеть на инверторных аппаратах средней ценовой категории.

Схема же полного мостового преобразователя является более сложной и включает в себя уже 4 транзистора. Данные типы преобразователей устанавливают на самых мощных аппаратах для сварки и соответственно — на самых дорогостоящих.Так же, как и диоды, транзисторы устанавливаются на радиаторы для лучшего отвода от них тепла. Чтобы защитить транзисторный блок от всплесков напряжения, перед ним устанавливается RC-фильтр.

- Высокочастотный трансформатор. Устанавливается после инвертора и понижает высокочастотное напряжение до 60-70 В. Благодаря включению в конструкцию данного модуля ферритового магнитопровода, появилась возможность снизить вес и уменьшить габариты трансформатора, а также уменьшить потери мощности и повысить КПД оборудования в целом. К примеру, вес трансформатора, имеющего железный магнитопровод и способного обеспечивать ток в 160 А, будет около 18 кг. Но трансформатор с ферритовым магнитопроводом при тех же характеристиках тока будет иметь массу около 0,3 кг.

- Вторичный выходной выпрямитель. Состоит из моста, в составе которого находятся специальные диоды, с большой скоростью реагирующие на высокочастотный ток (открытие, закрытие и восстановление занимает около 50 наносекунд), на что не способны обычные диоды. Мост оборудован радиаторами, предотвращающими его перегрев. Также выпрямитель имеет защиту от скачков напряжения, реализованную в виде RC-фильтра. На выходе модуля размещаются две медных клеммы, обеспечивающих надежное подключение к ним силового кабеля и кабеля массы.

- Плата управления. Управлением всеми операциями инвертора занимается микропроцессор, который получает информацию и контролирует работу аппарата с помощью различных датчиков, расположенных практически во всех узлах агрегата. Благодаря микропроцессорному управлению, подбираются идеальные параметры тока для сварки разного рода металлов. Также электронное управление позволяет экономить электроэнергию за счет подачи точно рассчитанных и дозированных нагрузок.

- Реле плавного пуска. Чтобы во время пуска инвертора не перегорели диоды выпрямителя от высокого тока заряженных конденсаторов, применяется реле плавного пуска.

Инверторные аппараты — новое поколение ручной сварки

С начала 2000 годов инверторные сварочные аппараты стали дешевле и доступнее. Чтобы провести дома сварочные работы, достаточно иметь это маленькое и простое в обращении устройство и хорошие электроды.

Преимущества инверторов

Инверторные аппараты имеют малый вес, компактные размеры, а сфера использования и качество сварки у них выше, чем у тяжёлых и громоздких сварочных трансформаторов. Они выполняют свою задачу в полном объёме: варят машины, ворота, конструкции из труб (например, парники или беседки). Работа с ними мобильна — перебросив через плечо раздвижной ремень, сварку проводят в любых труднодоступных местах.

При вертикальной, горизонтальной или верхней сварке ток уменьшают на 10–20%, а при сварке под углом — увеличивают на такую же величину по сравнению с обычным положением.

С подключением также нет проблем, сварочный аппарат работает от обычной электрической сети. Замечательно, что он не остановится при понижении сетевого напряжения. При отклонении в пределах +/- 15% устройство продолжит нормально работать. Значение тока можно регулировать, подбирая мощность в зависимости от типа и толщины металла. Всё это делает инверторы идеальными и для новичков, и профессионалов.

Видео: испытание самодельного инверторного аппарата

Как работают сварочные инверторы

Инверторный аппарат соединяет детали постоянным током при помощи электродуговой сварки электродом с покрытием. Большой плюс в том, что в самом начале процесса нет скачков электроэнергии в сети, к которой подключено устройство. Накопительный конденсатор обеспечивает бесперебойность электрической цепи и мягкое разжигание дуги с её дальнейшим автоматическим поддержанием. При подключении к электрической розетке переменное напряжение сети частотой 50 Гц преобразуется сначала в постоянное, а потом в высокочастотное модулированное напряжение. Затем с помощью высокочастотного трансформатора сила тока растёт, напряжение уменьшается, а ток на выходе выпрямляется. Аппарат предусматривает регулировку величины сварочного тока и защиту от перегрева.

Инверторный аппарат сначала выпрямляет и модулирует входной ток, а затем увеличивает его силу за счёт снижения напряжения до появления дуги

Базовый режим работы инверторных сварочных аппаратов — ММА. Это ручное дуговое сваривание штучными обмазочными электродами. Для сварки стальных и чугунных изделий на постоянном или переменном токе используют диаметр 1,6–5,0 мм.

Аппараты различаются мощностью и продолжительностью рабочего цикла. Второй показатель — это период, в течение которого разрешено варить на максимально допустимой мощности, чтобы не допустить перегрева устройства. Его обозначают буквами ПВ (период включения) и определяют в процентах относительно единицы времени в 10 минут. Например, если на аппарате указан ПВ 60%, это значит, что им можно варить в течение 6 минут, а затем выключить на 4 минуты. Иногда цикл сварки устанавливается равным 5 минутам. Тогда значение показателя ПВ в 60% обозначает период работы в 3, а отдыха в 2 минуты. Показатели ПВ и рабочего цикла указываются в инструкции на каждый аппарат.

Как работает инвертор

Ниже приведена схема, которая наглядно показывает принцип работы сварочного инвертора.

Итак, принцип действия данного модуля сварочного аппарата заключается в следующем. На первичный выпрямитель инвертора поступает напряжение из бытовой электрической сети или от генераторов, бензиновых или дизельных. Входящий ток является переменным, но, проходя через диодный блок, становится постоянным. Выпрямленный ток поступает на инвертор, где проходит обратное преобразование в переменный, но уже с измененными характеристиками по частоте, то есть становится высокочастотным. Далее, высокочастотное напряжение понижается трансформатором до 60-70 В с одновременным повышением силы тока. На следующем этапе ток снова попадает в выпрямитель, где преобразуется в постоянный, после чего подается на выходные клеммы агрегата. Все преобразования тока контролируются микропроцессорным блоком управления.

Причины поломок инверторов

Современные инверторы, особенно сделанные на основе IGBT-модуля, достаточно требовательны к правилам эксплуатации. Объясняется это тем, что при работе агрегата его внутренние модули выделяют много тепла. Хотя для отвода тепла от силовых узлов и электронных плат используются и радиаторы, и вентилятор, этих мер порой бывает недостаточно, особенно в недорогих агрегатах. Поэтому нужно четко следовать правилам, которые указаны в инструкции к аппарату, подразумевающие периодическое выключение установки для остывания.

Обычно это правило называется “Продолжительность включения” (ПВ), которая измеряется в процентах. Не соблюдая ПВ, происходит перегрев основных узлов аппарата и выход их из строя. Если это произойдет с новым агрегатом, то данная поломка не подлежит гарантийному ремонту.

Также, если инверторный сварочный аппарат работает в запыленных помещениях, на его радиаторах оседает пыль и мешает нормальной теплоотдаче, что неизбежно приводит к перегреву и поломке электрических узлов. Если от присутствия пыли в воздухе избавиться нельзя, требуется почаще открывать корпус инвертора и очищать все узлы аппарата от накопившихся загрязнений.

Но чаще всего инверторы выходят из строя, когда они работают при низких температурах. Поломки случаются по причине появления конденсата на разогретой плате управления, в результате чего происходит замыкание между деталями данного электронного модуля.

Особенности ремонта

Отличительной особенностью инверторов является наличие электронной платы управления, поэтому диагностировать и устранить неисправность в данном блоке может только квалифицированный специалист. К тому же, из строя могут выходить диодные мосты, транзисторные блоки, трансформаторы и другие детали электрической схемы аппарата. Чтобы провести диагностику своими руками, требуется иметь определенные знания и навыки работы с такими измерительными приборами, как осциллограф и мультиметр.

Из вышесказанного становится понятно, что, не имея необходимых навыков и знаний, приступать к ремонту аппарата, особенно электроники, не рекомендуется. В противном случае ее можно полностью вывести из строя, и ремонт сварочного инвертора обойдется в половину стоимости нового агрегата.

Преимущества «Welding Zone»

- Обязательная бесплатная диагностика установок для определения неполадок.

- Сообщение результатов диагностики клиентам сразу же после ее проведения.

- Использование оригинальных комплектующих – все новые детали будут совместимы с уже установленными.

- Обязательное тестирование. Любой ремонт Foxweld заканчивается проверкой работоспособности техники, и только потом оборудование отправляется обратно.

Если вам требуется срочная починка сварочного оборудования в Москве, обращайтесь по телефону.

Основные неисправности агрегата и их диагностика

Как уже говорилось, инверторы выходят из строя из-за воздействия на “жизненно” важные блоки аппарата внешних факторов. Также неисправности сварочного инвертора могут происходить из-за неправильной эксплуатации оборудования или ошибок в его настройках. Чаще всего встречаются следующие неисправности или перебои в работе инверторов.

Аппарат не включается

Очень часто данная поломка вызывается неисправностью сетевого кабеля аппарата. Поэтому сначала нужно снять кожух с агрегата и прозвонить каждый провод кабеля тестером. Но если с кабелем все в порядке, то потребуется более серьезная диагностика инвертора. Возможно, проблема кроется в дежурном источнике питания аппарата. Методика ремонта “дежурки” на примере инвертора марки Ресанта показана в этом видео.

Нестабильность сварочной дуги или разбрызгивание металла

Данная неисправность может вызываться неправильной настройкой силы тока для определенного диаметра электрода.

Совет! Если на упаковке к электродам нет рекомендованных значений силы тока, то ее можно рассчитать по такой формуле: на каждый миллиметр оснастки должно приходиться сварочного тока в пределах 20-40 А.

Также следует учитывать и скорость сварки. Чем она меньше, теме меньшее значение силы тока нужно выставлять на панели управления агрегата. Кроме всего, чтобы сила тока соответствовала диаметру присадки, можно пользоваться таблицей, приведенной ниже.

Сварочный ток не регулируется

Если не регулируется сварочный ток, причиной может стать поломка регулятора либо нарушение контактов подсоединенных к нему проводов. Необходимо снять кожух агрегата и проверить надежность подсоединения проводников, а также, при необходимости, прозвонить регулятор мультиметром. Если с ним все в порядке, то данную поломку могут вызвать замыкание в дросселе либо неисправность вторичного трансформатора, которые потребуется проверить мультиметром. В случае обнаружения неисправности в данных модулях их необходимо заменить либо отдать в перемотку специалисту.

Большое энергопотребление

Чрезмерное потребление электроэнергии, даже если аппарат находится без нагрузки, вызывает, чаще всего, межвитковое замыкание в одном из трансформаторов. В таком случае самостоятельно отремонтировать их не получится. Нужно отнести трансформатор мастеру на перемотку.

Электрод прикипает к металлу

Такое происходит, если в сети понижается напряжение. Чтобы избавиться от прилипания электрода к свариваемым деталям, потребуется правильно выбрать и настроить режим сварки (согласно инструкции к аппарату). Также напряжение в сети может проседать, если аппарат подключен к удлинителю с малым сечением провода (меньше 2,5 мм2).

Нередко падение напряжения, вызывающего прилипание электрода, происходит при использовании слишком длинного сетевого удлинителя. В таком случае проблема решается подключением инвертора к генератору.

Горит перегрев

Если горит индикатор, это свидетельствует о перегреве основных модулей агрегата. Также аппарат может самопроизвольно отключаться, что говорит о срабатывании термозащиты. Чтобы данные перебои в работе агрегата не случались в дальнейшем, опять же требуется придерживаться правильного режима продолжительности включения (ПВ). Например, если ПВ = 70%, то аппарат должен работать в следующем режиме: после 7 минут работы, агрегату выделятся 3 минуты, на остывание.

На самом деле, различных поломок и причин, вызывающих их, может быть достаточно много, и перечислить их все сложно. Поэтому лучше сразу понять, по какому алгоритму проводится диагностика сварочного инвертора в поисках неисправностей. Как проводится диагностика аппарата, можно узнать, посмотрев следующее обучающее видео.

Ремонт Сварог TIG 200 P AC/DC

Диагностика:

Первое что необходимо было сделать — это подключить аппарат и проверить его на сварку.

Как и было описано выше на постоянном токе сварочник варил безупречно, газ подавался. ток регулировался.

А вот при включении на переменный ток мы обнаружили проблемы:

На поверхности металла образовывалось черное пятно, которое ни как не хотело прогревать метал и создавать сварочную ванну.

А из за чего это происходит — сейчас и будем разбираться

.

Давайте разберемся что должно происходить при сварке, для того чтобы правильно варить алюминий.

Алюминий

представляет собой более сложный для термической обработки металл, чем железо. Основная причина этого – мгновенное образование на его поверхности тонкой пленки оксида при контакте с кислородом. Эта пленка имеет в несколько раз большую температуру плавления, чем чистый алюминий.В процессе сварки аргон препятствует окислению алюминия, вытесняя кислород. Присадочная проволока, которая производится из алюминия, под воздействием дуги расплавляется и формирует сварной шов.

При сварке алюминия именно переменный ток завоевал любовь и уважение специалистов. Для того чтобы понять, почему так происходит, нужно немного углубиться в технические детали.

При подключении

постоянного тока обратной полярности происходит катодная очистка оксидной пленки, но значительно возрастает температура сварки. В результате даже такой тугоплавкий металл, как вольфрам, из которого сделан электрод, начинает постепенно разрушаться. Если же подключить постоянный ток прямой полярности, то он не может пробить оксидную пленку, но обеспечивает более стабильную дугу.

Именно переключение полярности

тока обеспечивает качественный итог вашей работы. Значит, выбор очевиден – нужно использовать переменный ток.

Сварка алюминия постоянным

током используется значительно реже. Этим способом работать

намного сложнее

, к тому же нужно использовать чистый гелий вместо аргона, а он стоит в разы

дороже

.

И так посмотри на картинки:

Теперь становиться понятно по какой причине алюминий не смог правильно прогреться и сформировать сварочную ванну в процессе сварки.

Именно из за оксидной пленки

, которая не смогла расплавиться.

Приступим к разборке сварочного инвертора и проверим на осциллографе показания при сварке на переменном токе.

А как мы уже знаем из теории — нам необходимо два полупериода, положительного и отрицательного.

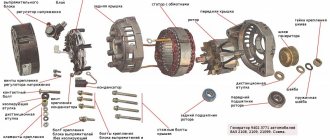

Устройство сварочного инвертора переменного напряжения:

На блок схеме изображен последним тот самый модуль переменного напряжения и драйвер управления этого модуля

. Там мы и будем искать нашу неисправность. Проверяем

силовые транзисторы

на предмет неисправности простым

тестером

, очень часто транзисторы перегреваются из за этого происходит так называемый пробой, который и может показать тестер. Но в данном аппарате вся силовая часть

исправна

. Тогда подключим

осциллограф

непосредственно к драйверу управления силовым модулем переменного напряжения и проверим сигналы. Как оказалось на одном из каналов драйвера отсутствовал сигнал.

Плата управления неисправна

.

Из за чего повредилась плата управления спросите Вы?

Можно найти очень много причин выхода из строя:

— Возможно некачественный установленный электронный компонент (устал работать)

— Вполне вероятно что присутствует высокочастотный поджиг

, который так или иначе влияет на электронику.

— Но в данном инверторе TIG сварки

скорее всего это произошло от огромного количества

металлической пыли и стружки

, которая толстым слоем покрывала всю электронику.

ПОЭТОМУ ПРОИЗВОДИТЕ ИНОГДА ЧИСТКУ И ПРОДУВКУ СВАРОЧНОГО ОБОРУДОВАНИЯ!!!!!

Ну а если Вы не справляетесь, приносите нам и мы с удовольствием поможем Вам с этой не простой задачей))))))

РЕМОНТ И ПРОВЕРКА:

Решение

очень простое — достаточно очень быстро

заменить

нерабочую

плату

на исправную

и проверить

после замены.

Подключим вновь осциллограф и проверим сигналы:

Далее проверим на сварке: