Автоматизация производства в значительной степени расширила возможности промышленности. Автоматические устройства и система ЧПУ не только позволяют выполнять рутинную и циклическую работу без участия человека, но и значительно повышать скорость, точность и возможности исполняемых действий.

Основой любого производственного процесса является устройство ЧПУ. В промышленности большую часть функций выполняют станки. Устройство ЧПУ в них – основа производства. Наряду с автоматическими конвейерными лентами и промышленными лентами современные системы ЧПУ для станков вывели производство на качественно новый уровень.

Немного истории

Однако современный этап истории станков с ЧПУ начался лишь спустя полтора столетия после изобретения Жаккара, в Соединенных Штатах Америки. После окончания второй мировой войны, в конце 40-х годов, Джон Пэрсонс — сын владельца компании Parsons Incorporated, попытался управлять станком при помощи специальной программы, которая вводилась с перфокарт. Какого-либо положительного результата Пэрсонс не достиг, поэтому обратился за помощью к специалистам в Массачусетский технологический институт.

Улучшать представленную их вниманию конструкцию сотрудники институтской лаборатории сервомеханики не стали, и про Пэрсонса быстро забыли. А про его идеи – нет. Создав собственную конструкцию, они инициировали покупку институтом компании, которая выпускала фрезерные станки. После чего руководство Массачусетского технологического института заключило контракт с Военно-воздушными силами США. В контракте шла речь о создании высокопроизводительных станков нового типа для обработки пропеллеров фрезерованием.

Управление работой фрезерного станка, который собрали сотрудники лаборатории в 1952 году, производилось по программе, считываемой с перфоленты. Эта конструкция оказалась слишком сложной, и желаемый результат достигнут не был. Однако история получила огласку, сведения о новой разработке попали в печать и вызвали большой интерес конкурентов. Свои разработки в данном направлении одновременно начали несколько известных фирм.

Наибольшего успеха добились конструкторы компании BendixCorporation. Выпущенное компанией Bendix NC-устройство c 1955 года пошло в серию и уже реально применялось для управления работой фрезерных станков. Новинка приживалась трудно, но благодаря заинтересованности и финансовой помощи военного ведомства, за два года было выпущено более 120 станков ЧПУ, которые существенно повысили производительность труда и точность выполнения станочных работ.

Уже тогда были отмечены бесспорные преимущества NC-системы числового управления станками: существенный прирост производительности труда и значительно более высокая точность обработки поверхностей. Но по-настоящему революционные изменения в области станков с ЧПУ состоялись, когда в качестве «умного» модуля, управляющего работой станков, были использованы специально разработанные микропроцессоры и микроконтроллеры. Технический термин «CNC», которым стали обозначать эти системы за рубежом, является аббревиатурой английских слов ComputerNumericalControl.

NC – это не Norton Commander

Изучая историю совершенствования «умных» ЧПУ станков, которые за рубежом когда-то обозначались аббревиатурой латинских букв «NC», студенты прошлых лет часто путали это понятие с популярной в те годы компьютерной программой-оболочкой. На самом деле сокращение NC произошло от английских слов NumericControl. Числовое управление было тогда весьма примитивным, и программа действий станка могла выглядеть как множество специальных штекеров, расположенных на контактном наборном поле.

Кстати, одна из первых советских транзисторных вычислительных машин для инженерных расчетов «Проминь», появившаяся в начале 60-х годов прошлого века, программировалась подобным образом. В то время управляющий модуль ЧПУ станка не мог должным образом реагировать на отклонения процесса обработки от расчетного, если такая ситуация происходила. Управляющие адаптивные микропроцессорные системы появились значительно позднее.

Со временем, по мере того, как совершенствовались электроника и вычислительная техника, в помощь новому поколению станков были приданы «думающие» управляющие модули на микропроцессорах и микроконтроллерах. Вот они-то и смогли обеспечить гибкое многовариантное управление процессом резания. И не только это. Такие системы получили более звучный титул «CNC», что по-английски звучит как ComputerNumericalControl. Наш термин ЧПУ оказался более универсальным, и его менять не пришлось.

Классификация современных систем ЧПУ

Системы управления и станки с числовым программным обеспечением настолько сложны, что их невозможно классифицировать по какому-то одному признаку. Основные характеристики систем ЧПУ позволяют систематизировать их следующим образом:

1.В зависимости от способа управления исполнительными механизмами станка:

● Позиционные. Здесь инструмент в соответствии с программой ЧПУ движется от одной точки, в которой производится необходимая операция с заготовкой, к другой, где также выполняется обработка, Во время перемещения инструмента никакие другие операции не выполняются.

● Контурные, в которых обработка может производиться по всей траектории движения инструмента.

● Универсальные – системы ЧПУ, в которых могут применяться оба принципа управления.

2.По возможностям и способу позиционирования:

● Абсолютный отсчет – местоположение подвижного механизма станка ЧПУ всегда определяется по расстоянию от начала координат.

● Относительный отсчет при позиционировании осуществляется приращением дополнительного пути к координатам предыдущей точки, которая временно принимается за начало координат. Затем началом координат считается следующая достигнутая точка.

3. По наличию или отсутствию обратной связи в контуре управления ЧПУ:

● Разомкнутые – («открытого» типа). Перемещение исполнительных элементов производится по командам, содержащимся в программе. Информация о фактически достигнутых координатах отсутствует.

● Замкнутого типа (закрытые). В системах ЧПУ этого типа координаты положения исполнительных механизмов постоянно контролируется.

● Самонастраивающиеся («закрытые» повышенной точности). Более совершенная система, которая запоминает поступающие сведения о расхождении заданных и фактических координат исполнительного элемента, отрабатывает их, и корректирует новые команды с учетом изменившихся условий.

4.Поколение. В зависимости от технического уровня используемых микропроцессоров, микроконтроллеров или управляющих ПК, различают системы ЧПУ 1-го, 2-го и 3-го поколения.

5. Количество координатных осей. Различные станки, оборудованные ЧПУ, могут поддерживать режимы работы с различным количеством координатных осей – от двух до пяти. Например, если при движении заготовки на фрезерном станке (3 координаты – X,Y,Z), она одновременно может поворачиваться вокруг своей оси, такой станок называют 4-координатным. Простейшие сверлильные и односуппортные токарные станки имеют две координатные оси.

Можно выделить следующие особенности линейных модулей:

- Высокие показатели точности и надежности.

- Обеспечивается исключение появления люфтов под нагрузкой. Для достижения такого эффекта применены цилиндрические направляющие на опоре.

- Жесткость конструкции достигается путем использования кареток с регулируемым натягом линейных подшипников.

- Шарико-винтовая передача позволяет получать требуемый момент во время реза заготовки.

Ось крепится на встречных радиально-упорных подшипниках. Используются крепления под стандартные шаговые двигатели.

Его величество компьютер нуждается в программе

В отличие от стандартного персонального компьютера, который является универсальным устройством для обработки информации и способен работать с любыми данными, представленными в цифровом виде, микропроцессор, используемый в конструкции многих станков с ЧПУ, — устройство специализированное. Он не содержит ничего лишнего, и весь набор его функций предназначен для выполнения главной задачи – контроля состояния всех исполнительных органов станка и управления их работой по специальной программе. Чтобы управлять особо сложными современными станками, применяют более производительные и многозадачные устройства – промышленные компьютеры.

Одной из самых важных характеристик, которая позволяет судить о производительности и технических возможностях станка и управляющей его работой системы, является количество «осей». Иначе говоря, — каналов взаимодействия с объектом, управляемых параметров. Однако в любом случает, независимо от того, микропроцессор какого уровня сложности и архитектуры установлен в данном управляющем контроллере, для его работы нужна предварительно подготовленная программа. В которой должны быть точно и последовательно описаны все действия механизмов станка ЧПУ, необходимые для изготовления или обработки требуемой детали.

При работе станков с ЧПУ используется два вида программ:

● Системные (служебные) программы, которые хранятся в ПЗУ (постоянном запоминающем устройстве системы). Они обеспечивают начальный этап работы контроллера после включения, отвечают за настройку станка и всей системы ЧПУ, ее способность понимать команды оператора и взаимодействовать с внешними устройствами.

● Управляющие – внешние программы. Содержат набор команд и инструкций для исполнительных органов станка. Управляющие программы (УП) в контроллер может пошагово вводить оператор, возможен ввод с внешних носителей информации, а в современных системах программы могут поступать прямо с компьютеров разработчиков ПО через компьютерную сеть предприятия.

Заменив человека, который до наступления эры станков с ЧПУ сам успешно справлялся с изготовлением нужных деталей, программируемый блок управления, он же – контроллер, должен обеспечить требуемый результат, пошагово включая и выключая механизмы передвижения стола, заготовки и инструментального магазина, меняя режимы вращения или скорость поступательного движения заготовки. В результате выполнения программы должна быть получена деталь, полностью соответствующая заданию по размерам и чистоте обработки поверхностей.

Компании, которые стояли у истоков разработки и производства систем CNC, на первом этапе программировали свои станки при помощи собственных, специально разработанных команд. Если бы при таком подходе на производство попали станки с ЧПУ от разных производителей, подготовка программ для их работы была бы трудно выполнимой задачей. Чтобы попытаться обеспечить программную и техническую совместимость оборудования различных брендов, язык создания программ для станков с ЧПУ был унифицирован.

Базовым управляющим кодом для подготовки программ стал набор команд, разработанный специалистами компании Electronic Industries Alliance в 60-е годы прошлого столетия. Это так называемый язык «G» и «M» кодов, который чаще называют просто G-кодом (G-code). Принятые в этом языке обозначения подготовительных и основных функций начинаются с латинской буквы «G», а обозначение дополнительных – технологических команд – с буквы «M».

Обзор наиболее интересных моделей

В настоящее время ведущими зарубежными производителями металлообрабатывающих центров с ЧПУ являются Takisawa, DMTG, Yamazaki, Mazak, Trens, Milltronics, Ming Yang Machinery, Long Chang Machinery, HJM Machinery. В России – Ивановский завод тяжелого станкостроения, Стерлитамакский станкостроительный завод, Рязанский станкостроительный завод, Владимирский станкостроительный .

Если говорить об универсальном токарно-фрезерном типе, то одним из лучших производителей здесь выступает Takisawa (Япония) с серией центров LA и EX. Уникальная особенность этих центров в том, что на них легко и удобно осуществлять как токарные, так и фрезерные операции. Отлично подходят для мелкосерийного и серийного производства. Позволяют существенно снизить производственные затраты.

В стандартную комплектацию этих установок входят: – шпиндель с прямым приводом для высокопроизводительной обработки; – встроенное охлаждение; – масляное охлаждение; – противошпиндель с полнофункциональной осью «С»; – 3-х кулачковый гидравлический патрон; – привода и система ЧПУ Fanuc (очень стабильная и надежная, получившая признание у большинства производителей); – система дискового торможения и пр.

Одни из лучших в мире фрезерных обрабатывающих центров выпускает корпорация DMTG (Китай). Серия вертикально-фрезерных установок VDL – это относительно недорогие, по сравнению с аналогами, и в то же время многофункциональные центры.

Являясь самым дешёвым вариантом для 3-х осевой (4-х осевой) обработки корпусных деталей, установки способны выполнять множество фрезерных операций.

В стандартную комплектацию обрабатывающего центра входят: – инструментальный магазин; – оптические линейки; – направляющие.

Отличительные особенности этих установок: – высокая жёсткость и стабильность; – высокоточные направляющие на всех трёх осях станка; – высокая скорость и точность шпинделя; – быстрота и надёжность системы смены инструмента; – система охлаждения; – мультифункциональная система ЧПУ Fanuc.

Из горизонтальных металлообрабатывающих центров стоит обратить внимание на установки компании Milltronics (США).

Модели оснащаются двигателями различной мощности. Передача вращения от двигателя к шпинделю осуществляется путем прямого привода, ременной передачи или редуктора. Станина – чугунная, литая. Изготавливается с дополнительными ребрами, придающими конструкции повышенную жесткость.

Основное применение – обработка корпусных деталей. Если оснастить центр 4-й осью, то это позволит производить многопозиционною обработку за одну установку. Таким образом, повышается качество обработки и производительность.

Модели комплектуются большим набором дополнительных опций. Среди них автоматическая смена инструмента, поворотный стол, шпиндель с частотой вращения до 15000 об./мин. и пр.

Хорошие установки выпускают и отечественные производители. Например, токарно-фрезерный обрабатывающий центр модели 500HS Стерлитамакского станкостроительного завода (Россия). Установка с автоматической сменой инструмента предназначена для обработки заготовок из разных конструкционных материалов. Отлично подходит как для единичного производства, так и мелкосерийного, серийного.

Обрабатывающий центр способен выполнять операции наружного и внутреннего точения, сверления, зенкерования, развертывания, получистового и чистового растачивания отверстий, нарезания резьбы метчиками и фрезами, фрезерования.

Другая модель 800VHT Стерлитамакского завода – установка уже чисто токарного типа. Основное предназначение: комбинированная обработка деталей различной сложности в контурном варианте.

Нельзя не упомянуть и об универсальном токарно-фрезерном супер-центре ИС800 «Глобус» Ивановского завода тяжелого станкостроения (Россия).

5-осевая высокоскоростная установка используется для обработки сверхсложных деталей. Это лопатки, крыльчатки и прочие изделия, применяемые в аэрокосмической и авиационной промышленности.

Главная отличительная особенность этого обрабатывающего центра от базовых моделей – наличие наклонно-поворотного стола. Вкупе с целым рядом инновационных решений установка Ивановского завода может выполнять очень большой объем работы за короткий промежуток времени.

«G»« и «M» коды в программах для станков с ЧПУ

По стандарту все команды, код которых начинается с буквы «G», предназначены для линейного или кругового передвижения рабочих органов станка ЧПУ, выполнения определенных последовательностей действий, функций управления инструментами, сменой параметров координат и базовой плоскости. Синтаксис команды обычно состоит из наименования G-кода, координат или адресов перемещений (X, Y, Z) и заданной скорости движения рабочего органа, обозначаемой буквой «F».

В команду ЧПУ может быть включен параметр, описывающий продолжительность паузы, так называемую выдержку – «P», указание о параметрах вращения шпинделя – «S», значение радиуса – «R», функцию коррекции инструмента – «D», а также параметры дуги «I», «J» и «K».

Например: G01 X0 Y0 Z110 F180; G02 X20 Y20 R5 F200; G04 P1000.

В первом примере код G01 обозначает «линейную интерполяцию» — прямолинейное перемещение с указанной скоростью (F) к заданной точке с координатами (X,Y,Z). Во втором примере указан код G02, который описывает дугообразное перемещение (круговая интерполяция). При этом код G02 соответствует перемещению в направлении вращения часовой стрелки, а его антипод G03 — против. В третьем примере содержится код команды, описывающий время задержки в миллисекундах.

Технологические команды, обозначаемые буквой «M», отвечают за включение или отключение определенных систем станка ЧПУ, смену инструмента, начало или окончание какой-либо специальной подпрограммы, другие вспомогательные действия.

Например: M3 S2000; M98 P101; M4 S2000 M8.

Здесь в первом примере указана команда о начале вращения шпинделя со скоростью «S». Во втором – распоряжение о вызове указанной подпрограммы «P». Третий пример описывает команду о включении основного охлаждения (M8) при вращении шпинделя со скоростью (S) в направлении против часовой стрелки (M4).

Модернизация

Развитие промышленности заставляет модернизировать даже суперсовременные обрабатывающие центры. Касается это, прежде всего, повышения точности, производительности с сохранением при этом жесткости всей конструкции.

Появляются десятки дополнительных опций. Например, установка автоматической подачи прутка и уловителя детали позволяют сделать процесс точения мелких заготовок абсолютно автоматизированным. Повысить производительность поможет установка дополнительного шпинделя на место задней бабки. Таким образом, второй торец заготовки возможно обрабатывать без ее перестановки в станке.

Очень полезная опция – возможность позиционирования шпинделя по оси С с установкой привода вращения инструмента. Это дает возможность проводить сверление и нарезку резьбы на боках детали. А фрезерование сложных кривых на боковых поверхностях осуществляется при установке головки на перемещение по оси Y.

Вообще, производители обрабатывающих центров всё больше стремятся создавать узконаправленные установки. То есть с технологическими возможностями под конкретную отрасль промышленности. Так, наряду с токарно-фрезерными центрами, отдельно выпускается оборудование фрезерного и токарного типа.

Методы создания и структура управляющих программ

Современное оборудование позволяет создавать программы для работы станков с ЧПУ несколькими способами:

● Написание программы вручную или в текстовом редакторе ПК. Необходимый этап в подготовке специалистов для работы на станках с ЧПУ. Подходит также как основной способ программирования на производствах, где в течение длительного времени выпускают несколько простых деталей, не прибегая к перестройке оборудования.

● Составление и ввод программы на стойке ЧПУ. Пульт управления большинства современных систем управления содержит клавиатуру и дисплей, что позволяет программировать и просматривать виртуальную имитацию процесса обработки непосредственно на рабочем месте. Многие системы позволяют производить ввод программ в «фоновом» режиме, когда станок занят обработкой заданной детали.

● Использование возможностей CAD-CAM систем компьютеризированной подготовки производства. Специальное программное обеспечение позволяет создать трехмерную модель детали, рассчитать и подготовить программу для ее производства. А также виртуально «изготовить» требуемую деталь, используя реальные данные о кинематике конкретного станка ЧПУ. Этот метод позволяет создавать управляющие программы быстро и точно, практически исключить ошибки программирования и связанную с этим порчу заготовок. Особенно высока эффективность данного способа при создании УП для изготовления особо сложных деталей.

Структурно программа в G-кодах состоит из кадров. Так называют группы команд, которые предназначены для совершения какого-либо завершенного действия. Кадры могут состоять и из одной команды. Об окончании каждого «кадра» сообщает знак перевода строки (ПС/LF). Каждая программа начинается с пустого «кадра», который состоит их знака «%», а заканчивается кодами М02 или М30, обозначающими соответственно финиш программы ЧПУ или окончание имевшегося в памяти информационного блока.

Указанная структура и язык подготовки программ для оборудования с ЧПУ закреплены в международных стандартах RS2740, ISO-6983-1.82, а также ГОСТ СССР 20999-83. Отечественные профильные специалисты часто используют обозначение «ИСО-7 бит», которое закрепилось за программами в G-кодах еще со времен СССР. Программисты компаний, которые разрабатывают и производят станки с ЧПУ, при подготовке программного обеспечения обязаны придерживаться требований мировых стандартов.

В некоторых случаях, когда разработчики наделяют свои системы дополнительными возможностями и некоторыми специальными функциями, могут иметь место определенные отклонения программного обеспечения от стандарта создания программ в G и M кодах. В таких случаях следует внимательно изучить документацию, которая должна быть предоставлена производителем оборудования.

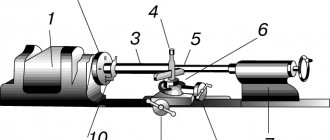

Токарные станки

Существует большое количество обрабатывающих приборов, оснащенных ЧПУ. Агрегаты полуавтоматического типа отличаются более низкой стоимостью, чем их автоматические аналоги. Но они требуют периодического вмешательства оператора, и не способны в автономном режиме изготовить детали. Автоматические аппараты способны выполнять производство в больших объемах, но позволить их себе смогут не все.

Наиболее востребованными и качественными являются модели, произведенные компаниями:

- CNC (изготовляет многофункциональные приборы);

- Victor (изготовляет высокопроизводительные механизмы с наличием дополнительных возможностей);

- MetalMaster (изготовляет агрегаты, оборудованные автоматической смазочной системой, способные справиться с жестким материалом).

При использовании токарного станочного оборудования следует придерживаться правил безопасности.