Процесс стружкообразования. Классификация стружки

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор. Доставка по всей России!

Процесс резания (стружкообразования) является сложным физическим процессом, сопровождающимся большим тепловыделением, деформацией металла, износом режущего инструмента и наростообразованием на поверхности инструмента. Знание закономерностей процесса резания и сопровождающих его явлений позволяет рационально управлять этим процессом и изготовлять детали более качественно, производительно и экономично.

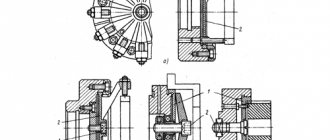

При резании различных материалов образуются следующие стружки (рис. 2.6): сливные (непрерывные), скалывания (элементные) и надлома.

Сливная стружка (рис. 2.6, а) образуется в процессе резания пластичных металлов (например, мягкой стали, латуни) при высокой скорости резания, малых подачах и температуре 400… 500 °С. Образованию сливной стружки способствует уменьшение угла резания δ (при оптимальном значении переднего угла γ) и высокое качество СОЖ (смазочно-охлаждающая жидкость). Угол резания δ= 90° — λ = α + β, где α — задний угол резания; β — угол заострения.

Стружка скалывания (рис. 2.6,5) состоит из отдельных связанных один с другим элементов и имеет пилообразную поверхность. Такая стружка образуется в процессе резания твердой стали и некоторых видов латуни при малой скорости резания и больших подачах. При изменении условий резания стружка скалывания может перейти в сливную, и наоборот.

Стружка надлома (рис. 2.6, в) образуется при резании мало- пластичных материалов (чугуна, бронзы) и состоит из отдельных кусочков.

Режущий инструмент деформирует не только слой, но и поверхностный слой обрабатываемой детали. Деформация поверхностного слоя металла зависит от различных факторов, ее глубина составляет от сотых долей до нескольких десятых долей миллиметра. Под действием деформации поверхностный слой металла упрочняется, увеличивается его твердость и уменьшается пластичность, т.е. происходит так называемый наклеп обрабатываемой поверхности.

Чем мягче и пластичнее обрабатываемый металл, тем интенсивнее процесс образования наклепа. Чугуны обладают значительно меньшей способностью к упрочнению, чем стали. Глубина и степень упрочнения при наклепе возрастают с увеличением подачи и глубины резания и уменьшаются с увеличением скорости резания. При работе плохо заточенным инструментом глубина наклепа примерно в два-три раза больше, чем при работе острозато- ченным инструментом. Применение СОЖ (смазочно-охлаждающая жидкость) значительно уменьшает глубину и степень упрочнения поверхностного слоя.

При обработке металлов и, особенно, пластичных материалов (например, резцом) в непосредственной близости к режущей кромке резца на его переднюю поверхность налипает обрабатываемый материал, образуя металлический нарост. Этот нарост имеет клиновидную форму, а его твердость в два-три раза превышает твердость обрабатываемого материала. Являясь «продолжением» резца, нарост (рис. 2.7) изменяет геометрические параметры резца (δ1<�δ, где δ — исходный угол резания; δ1 — угол резания с учетом нароста), участвует в резании металла и оказывает влияние на результаты обработки, износ резца и силы, действующие на резец.

При обработке нарост периодически скалывается и образуется вновь; отрыв частиц нароста происходит неравномерно по длине режущего лезвия, что приводит к мгновенному изменению глубины резания. Эти периодически повторяющиеся явления увеличивают шероховатость обработанной поверхности. При скорости резания v < 5 м/мин и обработке хрупких металлов, например чугуна, нарост, как правило, не образуется. С увеличением пластичности обрабатываемого металла размеры нароста возрастают. Наибольший нарост на инструменте из быстрорежущей стали образуется при скорости резания v = 10…20 м/мин, а на инструментах из твердых сплавов — при и v > 90 м/мин. На этом основании не рекомендуется производить чистовую обработку на этих скоростях.

С увеличением подачи нарост увеличивается, поэтому при чистовой обработке рекомендуется подача 0,1…0,2 мм/об. Глубина резания существенного влияния на размеры нароста не оказывает.

Для уменьшения нароста рекомендуется уменьшать шероховатость передней поверхности режущего инструмента, по возможности, увеличивать передний угол лезвия γ (например, при γ= 45° нарост почти не образуется) и применять СОЖ. При черновой обработке образование нароста, напротив, благоприятно сказывается на процессе резания.

Технология токарной обработки металлов

Для снятия слоя с поверхности болванки применяются резцы, развёртки, свёрла, другой режущий инструмент. Таким образом, придаётся требуемая форма, внешний вид. Металл проходит обработку при сочетании двух типов движений: главного (вращение заготовки, закреплённой на площадке), движения подачи (контакт резца с металлом до тех пор, пока не будет снят слой необходимой толщины). В итоге получается изделие, соответствующее документации по форме, размеру, качеству подготовки поверхности.

Различные варианты использования особенностей токарного оборудования, позволяют обрабатывать заготовки различной формы, структуры. В частности, на станке можно:

- Нарезать резьбу;

- Сверлить отверстия, растачивать их, подвергать обработке зенкером, развёрткой;

- Резать детали;

- Создавать канавки требуемой формы, глубины.

Потенциал станка позволяет выпускать широкий ассортимент металлических деталей:

- Валов;

- Гаек;

- Колец;

- Шкивов;

- Зубчатых колёс;

- Муфт,

и так далее.

Токарная заточка, при должной квалификации мастера – точный способ, позволяющий получить деталь высокого качества. Готовая продукция будет соответствовать форме, размеру, степени гладкости, точности расположения конструктивных элементов

Творческая стружка

С неподдельным интересом любуются свежими стружками студенты машиностроительных учебных заведений, впервые пришедшие в цех на практику. Змейки, бусы, колечки, гнезда – чего только не разглядят в обычной стружке восторженные молодые люди.

Разные формы, цвета и хитросплетения стружек вдохновляют некоторых людей на творчество. К примеру, один из них сделал много фотокадров с красивой металлической стружкой и назвал необычную галерею «Стружка, ты космос!». Другой же автор, Владимир Каргин, любитель создания объемных панно, изготовил ряд картин, выполненных из различных видов стружек. Все темы его картин связаны с природой.

Что такое стружка?

Вам будет интересно:Кран КС-35714: краткое описание

Стружкой называется некрупная фракция какого-либо материала, в том числе дерева, пластмассы, металла, являющая собой неширокий филигранный слой, снятый с заготовки посредством строгального оборудования, ножей либо других инструментов. В металлическом производстве стружка является побочным продуктом. Отходы ее ожидаемы. Ненужные обрезки цветных, черных и даже драгоценных металлов образуются в результате механической обработки на сверлильных, фрезерных и токарных станках. Как правило, структура стружки сохраняет идентичность с регламентируемым материалом изделия. В исключительных случаях обнаруживается смешение сплавов, различающихся по химическому составу. Такое возможно после сварки, пайки и подобных манипуляций.

Виды токарных станков

Токарное оборудование различается по точности обработке, типу изделий, которые необходимо получить. В зависимости от задач, поставленных в производственном процессе, используют несколько видов ТС:

- Токарно-винторезные. Станки такого типа часто встречаются на производстве, применяются для формирования цилиндрических деталей заданного диаметра. Также можно придать конусную форму, нарезать резьбу.

- Токарно-карусельные. Оборудование для обработки массивных заготовок, которые устанавливаются на площадку вертикально. Станки характеризуются увеличенным диаметром планшайбы.

- Токарно-револьверные. Станки, используемые на производствах изделий из прутка, поковок отливок. Название отправляет к способу фиксации резцов, которые закреплены по аналогии с револьверной системой пистолета.

Наивысшее качество, удобство работы, обеспечивают токарные станки с ЧПУ. В таких моделях установлен модуль управления, автоматизирующий процесс резки.

Оборудование с числовым программным управлением обладает рядом преимуществ:

- Устойчивость к вибрации;

- Снижение деформации изделий, связанных с их перегревом, при условии, что установлена специальная программа предварительного нагрева узлов;

- Нет необходимости в приводах-зазорах в передаточных механизмах;

- Минимальное время на работу с заготовкой, по сравнению с ручным трудом;

- Вытачивание изделий любой конфигурации, выполнение сложных форм, включая сферические, цилиндрические.

Станок с ЧПУ комплектуется износостойкими направляющими со сниженной силой трения. Они имеют вертикальное или горизонтальное размещение. Конструктивное решение повышает точность обработки, ускоряет скорость токарной обработки.

Особенность работы с автоматизированным оборудованием – необходимость подготовки к производственному процессу. Для начала токарной обработки требуется составление, загрузка программы в блок управления. Алгоритм предполагает ввод координат станка с ЧПУ, положение заготовки, ход резца.

При токарной обработке на станках с ЧПУ используется три вида систем:

- Замкнутая. Для заточки используются данные, получаемые с измеряющих и считывающих систем.

- Разомкнутая. Однопотоковая передача данных, требующая предварительную расшифровку. Только после обработки, информация передаётся на модуль управления, ответственный за работу режущих элементов.

- Самонастраивающаяся. Автоматическая корректировка параметров токарной обработки, не требующая участия человека. Метод обеспечивает высокую точность, сниженные производственные расходы.

Пластическая деформация и ее последствия

Пластическая деформация приводит к изменениям механических показателей материала – возрастают твердость и хрупкость металла. Вследствие этого могут появиться трещины, которые получили название опережающие. Главная причина появления трещин заключается в увеличении хрупкости материала с одновременным усилением давления на эту же область. Предсказать направление движения трещины невозможно, она может уходить вглубь и тем самым ухудшает качество обработки.

Если работать таким образом, чтобы получаемая стружка получалась тонкой, обрабатываемая поверхность будет более чистой. Вторым следствием постоянного напряжения в верхнем слое является скалывание элементов от основной массы. Это происходит в том случае, когда напряжение превышает силу сцепления между отдельными элементами. Направление скола определяется углом, и этот показатель может варьироваться в диапазоне от 3 до 35 градусов. Частые сколы могут стать причиной ухудшения качества обработки, поэтому при организации производственного процесса большое значение уделяется созданию оптимальных условий для быстрой и эффективной работы с металлами.

При обработке пластичных металлов скорость обработки колеблется в высоких пределах, поэтому вероятность скалывания снижается до минимальных значений. В тот момент, когда должен образоваться скол, резец успевает добраться до точки наивысшего напряжения и срезает металл, тем самым предотвращая откалывание. Этот процесс непрерывен, так как в производственных условиях обработка металла осуществляется вкупе с высокотемпературным воздействием и при повышенном давлении. Данные факторы способствуют тому, что скалывание не происходит, поэтому обрабатываемая поверхность остается чистой и неповрежденной.

Цвет побежалости стружки

В машиностроении, в частности металлорезании, существует такое понятие, как цвет побежалости. Его можно сравнить, например, с переливающимися разводами бензина на поверхности лужи после сильного дождя. Оказывается, по цвету побежалости и необычному виду стружки знающие станочники без труда могут определить степень нагрева в зоне резания и понять, что что-то пошло не так: возможно, затупился резец, который нужно срочно заточить или заменить.

Природа такого явления на поверхности раскаленного металла заключается в образовании тончайшего слоя — пленки цвета побежалости. Какова степень накала стружки, таков и окрас пленки. Цветовая гамма варьируется от чуть желтого оттенка при 200 0С, минуя пурпуровый и темно-синий цвета при 270-290℃, до светло-серого, почти белого при 400 0С.

Как сделать стружку из тунца?

Для того, чтобы сделать стружку тунца

, филе этой рыбы тщательно отваривается, для удаления излишков жира. Затем обезжиренное филе длительно коптится и сушится до абсолютно твердого состояния. Саму

стружку тунца

получают путем натирания рыбы на особой доске, которая размещается в специальном ящике.

Интересные материалы:

Как уменьшить задержку на OBS? Как уменьшить задержку на стриме? Как уменьшить задержку стрима на Твиче? Как уменьшить звук в Дискорде? Как умываться после желтого пилинга? Как умываться с окрашенными бровями? Как упорядочить значки на iphone? Как употреблять эмульсионный ликер? Как употреблять в пищу дайкон? Как управлять закладками в гугл хром?