Радиография сварных соединений относится к методам неразрушающего контроля. Радиографический контроль предназначен для обнаружения в сварных соединениях:

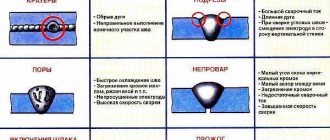

- непроваров;

- трещин;

- различных включений;

- пор.

Метод также используется для оценки величины вогнутости и выпуклости корня шва, выявления подрезов, прожогов, недосягаемых для визуального осмотра.

Суть метода

Способ радиографии заключается в получении теневого изображения сварного соединения его просвечиванием рентгеновским или гамма-излучением. Цель – исследование внутренней структуры объекта контроля.

Особые свойства рентгеновского и гамма-излучения связаны с их разным поглощением и проникновением при прохождении через различные среды в зависимости от вида материала, его толщины и энергии излучения. Эти свойства используются при дефектоскопии сварных изделий.

Суть метода радиографии состоит в явлении почернения эмульсии рентгеновской пленки, вызванном свойством излучения, имеющего электромагнитную природу. Степень почернения того или иного участка пленки после ее фотообработки зависит от числа фотонов, которое обусловлено ослабляющей способностью просвечиваемого образца.

Радиографические снимки, полученные в результате радиографии, в зависимости от способа просвечивания называются:

- рентгенограммой (рентгеновское излучение);

- гаммаграммой (гамма-излучение).

Теневая картина, видимая на снимке, является распределением ослабляющей способности соединения, подвергаемого просвечиванию.

Преимущества метода:

- высокая чувствительность, позволяющая обнаружить мелкие дефекты;

- объективность полученных результатов;

- возможность определения глубины залегания дефекта и его линейных размеров.

Недостатки:

- невысокая производительность контроля;

- большой расход реактивов и пленки.

Радиография сварного шва: что выявляет и как выполняется

Радиография – неразрушающий метод контроля, позволяющий определить наличие внутренних дефектов основного металла. Это максимально точное и объективное исследование, благодаря которому подтверждается качество выполненных швов металлических конструкций и деталей. Радиографический контроль заключается в следующем – рентгеновское излучение направляется на проверяемое соединение, а с обратной стороны располагается чувствительная к лучам рентгена пленка. Различные дефекты сварного шва хуже поглощают лучи, чем однородный металл, проявляясь на пленке в виде светлых пятен. По их очертаниям и размерам судят о форме и размерах сварных дефектов.

ГОСТ

Требования к качеству соединений, образованных способом сварки, прописаны в нормативно-технических документах. Радиографический метод контроля, не разрушающего сварных соединений, регламентирован ГОСТ 7512-82 «Контроль неразрушающий. Соединения сварные. Радиографический метод».

Документ содержит:

- Общие положения.

- Требования к оборудованию.

- Сведения, касающиеся подготовки к контролю.

- Схемы контроля.

- Выбор параметров радиографии.

- Расшифровку снимков.

- Правила безопасности.

- Метрологическое обеспечение.

ГОСТ имеет 6 приложений.

ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Радиографический контроль применяют для выявления в сварных соединениях трещин, непроваров, пор, шлаковых, вольфрамовых, окисных и других включений.

1.2. Радиографический контроль применяют также для выявления прожогов, подрезов, оценки величины выпуклости и вогнутости корня шва, недопустимых для внешнего осмотра.

1.3. При радиографическом контроле не выявляют:

— любые несплошности и включения с размером в направлении просвечивания менее удвоенной чувствительности контроля;

— непровары и трещины, плоскость раскрытия которых не совпадает с направлением просвечивания и (или) величина раскрытия менее значений, приведенных в табл. ;

— любые несплошности и включения, если их изображения на снимках совпадают с изображениями посторонних деталей, острых углов или резких перепадов трещин просвечиваемого металла.

1.1 — 1.3. (Измененная редакция, Изм. № 1).

Таблица 1

мм

| Радиационная толщина (по ГОСТ 24034) | Раскрытие непровара (трещины) |

| До 40 | 0,1 |

| Св. 40 » 100 включ. | 0,2 |

| » 100 » 150 » | 0,3 |

| » 150 » 200 » | 0,4 |

| » 200 | 0,5 |

1.4. Радиографическому контролю подвергают сварные соединения с отношением радиационной толщины наплавленного металла шва к общей радиационной толщине не менее 0,2, имеющие двусторонний доступ, обеспечивающий возможность установки кассеты с радиографической пленкой и источника излучения в соответствии с требованиями настоящего стандарта.

Необходимая аппаратура

В зависимости от метода применяют различные виды аппаратуры.

Рентгеновские аппараты

Для получения рентгенограммы требуется следующее оборудование:

- рентгеновский аппарат;

- дефектометр.

Конструкция аппарата:

- рентгеновская трубка;

- высоковольтный генератор;

- пульт управления.

Гамма-аппараты

Прибор представляет собой радиоизотопный дефектоскоп, состоящий из элементов:

- радиационная головка с радиоактивным изотопом;

- привод источника питания;

- ампулопровод;

- пульт управления.

Гамма-контроль выполняется с помощью искусственных радиоактивных изотопов иридий 192, тулий 170, кобальт 60. Хранят изотопы в специальных контейнерах.

Преимущества по сравнению с рентгеновским методом:

- контейнер с изотопом имеет небольшие размеры, что не требует много места для его размещения, удобен для полевых условий;

- гамма-лучи позволяют одновременно контролировать несколько деталей;

- способ применим для получения гаммаграммы кольцевого шва сварного изделия;

- затраты на проведение ниже рентгеновского способа;

- срок службы препарата кобальт 60 составляет более 5 лет.

Недостаток метода – чувствительность к обнаружению дефектов швов менее 50 мм толщиной ниже, чем при использовании рентгеновского аппарата.

Другое оборудование

При контроле изделий сечением от 70 мм в радиационной дефектоскопии используют линейные ускорители, бетатроны и микротроны.

Вспомогательные элементы:

- Радиографическая пленка – средство, регистрирующее излучение.

- Усиливающие флуоресцентные и металлические экраны — для сокращения времени просвечивания.

- Эталоны чувствительности – определение относительной чувствительности радиографического контроля.

- Кассеты, держатели, маркировочные свинцовые знаки.

Радиографический контроль сварных соединений

Со времен разработки первых методов соединения элементов с использованием сварочных технологий возник вопрос о контроле за качеством сварочных швов. Учитывая существующие технологии, конструкторы разработали различные способы, обеспечивающие довольно точно обнаружить дефекты конструкций, грозящие разрушению. Однако, универсального метода, способного удовлетворить запросы производственников, пока не существует. Поэтому сегодня, при выполнении сварочных работ, производственники вынуждены выбирать, наиболее подходящие для них методы контроля, которые их удовлетворяют:

• Более дешёвым и несложным процессом, без использования сложного оборудования, способного обеспечить удовлетворяющую оценку качества сварного шва. • Достаточно сложным и дорогостоящим способом, применяемым только на производстве, которое располагает технологическими возможностями, показывая, при этом, объективную и полную картину.

Точные варианты дефектоскопии, приходится задействовать в таких обстоятельствах, когда качество шва составляет ключевую роль и дефекты недопустимы даже ничтожные. Именно, радиографическая проверка качества сварочных соединений удовлетворяет таким требованиям.

Предлагаемая методика радиографического контроля сварочных швов, основанная на свойствах просвечивания проверяемого участка гамма-лучами или рентгеновским излучением, относится к одной из наиболее точной.

В то же время, промышленная радиография относится к профессии, являющейся одной из наиболее вредных для здоровья людей. В методе применяются мощные гамма-источники (> 2 CI).

Оборудование для радиографического контроля

Контроль может выполняться: промышленной рентгеновской аппаратурой, гамма — дефектоскопами.

На выбор требуемого источника излучения влияет толщина материала, а также заданный класс геометрии и чувствительности просвечивания.

Рентгеновские дефектоскопы

К достоинству рентгеновских дефектоскопов стабильного излучения относится:

- Более высокая мощность.

- Способность к регулировке.

- Долговечность.

- Четкое и контрастное изображение.

Недостатком рентгеновских дефектоскопов является высокая стоимость, большие размеры и опасность для работников.

Гамма-дефектоскопы

Не взирая на то, что проверку сварочных швов рекомендуется выполнять рентгеновской аппаратурой, которая в сравнении с гамма-дефектоскопами создает более качественные радиографические снимки, гамма-дефектоскопы тоже обладают рядом достоинств, а именно:

- Низкой стоимостью.

- Небольшими габаритами.

- Малым оптическим фокусом.

К главному недостатку данной аппаратуры относится отсутствие возможности регулировки мощности, слабая контрастность, медленное затухание излучения источника и потребность в его замене.

Гамма-дефектоскопы, как правило, применяются, когда отсутствует возможность применить рентгеновскую аппаратуру постоянного действия (при проверке изделий небольшой толщины, если отсутствуют источники питания, при проверке труднодоступных участков).

Проведение радиографического контроля

Суть процесса, регламентируемого ГОСТ(ом) 7512-86, заключается в просвечивании проверяемого участка гамма-лучами или рентгеновским излучением от источника, размещённого в специальной защитной капсуле. Именно, капсула обеспечивает защиту от вредного воздействия лучей на оборудование и персонал, находящихся поблизости. Так как однородный металл лучше поглощает лучи, чем пустоты, нарушающие структуру материала, дефектные участки обозначаются светлыми пятнами, с формой и размерами, соответствующими форме и размерам обнаруженных изъянов (трещин, пустот, шлаков и пр.). При этом, фиксация показаний дефектоскопии может осуществляться различными вариантами.

На бумагу или плёнку, с покрытой поверхностью химическим слоем элемента, чувствительного к излучению. Предлагаемая методика фиксирования дефектоскопических данных точна, однако понижает скорость выполнения исследования. Она неплохо зарекомендовала себя при производстве ограниченных партий изделий высокого качества.

При помощи специальных веществ, называемыми «сцинтилляторы», которые способны поглощать невидимые глазу лучи, с преобразованием их в видимый свет. Используя такой преобразователь, получаемое изображение высвечивается на мониторе, обеспечивая дефектоскопию сварочного шва в реальном режиме времени. Данная методика подходит для серийного производства, а также используется для проверки сварочных швов в монтируемых и ремонтируемых трубопроводах. Здесь капсула с вредным излучением, обычно, помещается внутри трубопровода, обеспечивая качественный контроль.

Для получения достоверных данных радиографического контроля, требуется исполнить некоторые условия.

- С поверхности проверяемого шва требуется удалить окалину, шлак и прочие загрязнения, которые могут повлиять на реальную картину.

- Плотность излучаемого потока обязана быть такой, чтобы регистрация толщины проверяемого участка стала возможной.

- В течение всего периода исследования плотность лучей должна иметь стабильный характер.

- Технологические карты для каждого контролируемого участка разрабатываются в соответствии с регламентом ГОСТ(а).

Характеристики излучаемого источника выбираются в зависимости от проверяемого изделия и его толщины. Правильные результаты будут получены только при выполнении перечисленных требований. Безопасность при проведении радиографического контроля

При использовании методики радиографического контроля сварочных соединений, важнейшей проблемой является обеспечение мероприятий по технике безопасности.

Для недопущения распространения излучения, оборудование, на котором работает персонал, обязано надёжно экранироваться. Для обеспечения такой защиты можно использовать свинцовые листы. В то же время, сегодняшняя промышленность изготовляет и прочие материалы из пластиков или тканей. Главное – чтобы защитные материалы были герметичными и четко осуществляли своё предназначение.

Оператор, осуществляющий контроль, должен быть удалён от аппаратуры на максимально возможное расстояние, а при проверке, чтобы не было рядом посторонних лиц.

При возникновении острой необходимости нахождения людей в опасной зоне в период функционирования аппаратуры, персонал требуется снабдить индивидуальными защитными средствами. При этом, нужно максимально сократить время нахождения людей в зоне контроля, так как даже небольшие дозы облучения с течением времени накапливаются, негативно влияя на здоровье человека.

При работе с радиоактивными веществами, необходимо организовать их безопасную сохранность, а также доставку к рабочему месту.

Нельзя работать на заведомо неисправном оборудовании. Это может исказить не только показатели дефектоскопии, но и под угрозой может оказаться здоровье, как работающего персонала, так и сторонних лиц. Излучение, накопленное в изделии, может негативно воздействовать на людей, случайно оказавшихся рядом.