Пайка печатных плат – процедура соединения электрическим и механическим способом электронных компонентов на пластине из диэлектрика с использованием расплавляемого металла – припоя. Данный приём принято также называть технологией монтажа на поверхность (ТМП) или SMT (англ. Surface Mount Technology).

Монтаж печатных плат – достаточно трудоёмкий процесс, применяемый в производстве радиоэлектронных узлов. Впервые он появился в 60-е гг. XX в., а широкое распространение в области радиоэлектроники получил в конце 80-х гг. Преимущественное отличие данного способа от «традиционных» проявляется в использовании предварительно нанесённого на пластину припоя (либо паяльной пасты) с последующим лужением, в результате чего соединение становится более прочным и надёжным.

Волновой метод

В процессе серийного производства электронных приборов, крепление компонентов на печатных платах осуществляется на конвейерных линиях заводов. При этом применяется пайка волной припоя.

Суть этой технологии, появившейся в 50–х годах прошлого века, заключается в следующем.

Печатные платы с установленными на них электронными компонентами движутся по специальному конвейеру. В процессе движения, места пайки покрываются флюсом, плата предварительно прогревается, после чего проходит над ванной с расплавленным припоем.

Ванна оборудована специальными соплами, создающими волну, возвышающуюся над поверхностью припоя в ванне.

Плата расположена таким образом, что места пайки контактируют с поверхностью волны при перемещении платы вдоль ванны. В этот момент происходит смачивание припоем контактных площадок на плате и выводов припаиваемых деталей.

Сила поверхностного натяжения жидкого припоя не даёт ему стечь полностью с поверхности платы, что обеспечивает спаивание деталей с контактными площадками.

Настройка технологических параметров

Для получения качественных паяных соединений, необходима настройка технологических параметров паяльной линии. Во-первых, формой и ориентацией сопла формируется гребень волны оптимального профиля, во-вторых, движущаяся над ванной плата располагается под некоторым углом к поверхности расплава.

Правильно выбранные параметры процесса позволяют избежать брака в виде перемычек между токоведущими дорожками и наплывов (сосулек) на выводах деталей.

Для этой же цели может использоваться технология пайки двойной волной. В этом случае, первая волна припоя имеет турбулентный характер, что позволяет лучше смачивать паяемую поверхность и проникать припою в монтажные отверстия платы.

Вторая волна, имеющая более плавное ламинарное течение, смывает огрехи в виде лишних капель и наплывов припоя, формируя при этом окончательную геометрию гантелей.

Пайка волной не всегда автоматизирована. Например, на многих сборочных конвейерах Китая и других стран Азии, установка деталей на плату, последующая обработка флюсом и обмакивание платы в ванну с припоем выполняют люди.

При этом плата берётся руками посредством специального захвата и обмакивается в ванну жидкого припоя.

Крепление smd компонентов

Способ пайки волной чаще применяется для плат, компоненты которых монтируются с одной стороны платы, а контактные площадки и токоведущие дорожки – с другой.

Штыревые выводы элементов вставляются при этом в сквозные отверстия платы и припаиваются с обратной её стороны. Однако большинство современных электронных схем конструируется под использование так называемых smd-компонентов, закрепляемых поверхностной пайкой. Такие детали припаиваются к плате с той же стороны, на которой они установлены.

Применение волновой технологии пайки для таких элементов имеет ряд особенностей:

- при пайке волной smd-компонентов плата должна быть ориентирована вниз предварительно приклеенными к ней деталями;

- волна расплавленного припоя омывает при этом корпуса деталей.

Таким образом, smd-компоненты перед пайкой должны быть приклеены к плате специальным клеем. При этом иногда имеют место случаи отклеивания деталей во время их контакта с волной расплава, что приводит к появлению брака.

Кроме этого, не все электронные компоненты способны выдержать температурный режим, возникающий в процессе «купания» в жидком припое. Эти обстоятельства ограничивают применение волновой технологии.

Следует добавить ещё одну отрицательную черту, присущую этой технологии пайки. Большое количество расплавленного припоя в ванне, постоянно контактирующее с открытым воздухом, приводит к активному образованию окисла.

Восстановление дорожек на материнской плате ноутбука

Познакомимся с не совсем обычным ремонтом.

У нас есть ноутбук. Жалобы на ноутбук заключаются в том, что, при касании ноутбука, тот мог самопроизвольно выключаться; батарея не заряжается; не всегда реагировал на кнопку включения.

В одном из сервисных центров в ноутбуке повредили контактные площадки под микросхемой BIOS при попытке ее перепрошивки.

Для наглядности посмотрим на изображение.

На этом изображении видно, что текстолит, под которым были контактные площадки, просто процарапан до внутреннего слоя. Дорожки оторваны. Их пробовали паять.

Ремонт проводим следующим путем.

Сначала контактные площадки, которые были поцарапаны, покрыли цапонлаком. Дождались высыхания лака.

Потом все дорожки, которые шли к контактным площадкам, были локализованы и проверены, чтобы правильно подпаяться.

Затем, предварительно сравнившись со схемой, проложили новые дорожки из проволочных волосков к контактным площадкам.

Так как одна контактная площадка под микросхемой была жива, к ней мы припаялись в первую очередь.

Потом зафиксировали микросхему в нижнем правом углу, как видно на изображении выше. И только затем были распаяны все дорожки.

Ознакомимся со следующей фотографией.

Здесь уже микросхема закреплена небольшим количеством клея по бокам, чтобы во время дальнейшей эксплуатации микросхема не повреждалась.

Использовали специальный клей, который при нагревании расплавляется и легко, в случае необходимости, снимается.

Вживую микросхема выглядит теперь следующим образом.

У микросхемы не самое удачное местонахождение. Там как раз прижимается крышка. Поэтому припаивание должно быть очень качественным, чтобы микросхема не отошла при механическом воздействии.

Проверка ноутбука на работоспособность после ремонта прошла удачно. Ноутбук нормально запустился. Батарея сразу словила зарядное устройство и начала заряжаться.

Откроем программу «CPU HWMonitor». Эта полезная программа показывает температуру, которая есть в системе – температура материнской платы, процессора, графики и т.п.

Так, если, например, температура процессора слишком высока относительно рекомендуемой – это повод проверить термопасту.

Здесь же можно узнать параметры аккумуляторной батареи ноутбука – ее вольтаж, емкость и процент заряженности батареи.

Если же все параметры устраивают, ноутбук работает без сбоев, то его можно нормально собрать и пользоваться им полноценно.

Ссылка на видеоинструкцию:

- < Назад

- Вперёд >

Применение паяльной пасты

Для крепления smd-компонентов на плате обычно применяются другие технологии пайки. Как правило, все они основаны на использовании паяльной пасты. В этот состав входит порошкообразный припой, флюс и наполнитель.

Паяльная паста наносится на контактные площадки платы и выводы установленных на них деталей.

После этого плата направляется в специальную печь, где производится нагрев соединений одним из способов:

- парогазовой смесью;

- источниками инфракрасного излучения;

- способом конвекции.

В процессе нагрева происходит плавление паяльной пасты и спайка контактов.

Наращивание шлейфа

В том случае, когда обрыв обнаружен между подвижными частями (на месте постоянного изгиба шлейфа) – его потребуется нарастить.

Для этого можно будет воспользоваться схожей по структуре вставкой, у которой ширина, количество дорожек и их размер соответствуют восстанавливаемой ленточке.

В начале ремонта следует разрезать шлейф в месте повреждения и зачистить каждую дорожку с обеих сторон. То же самое нужно будет проделать с подготовленной ранее вставкой.

Главное – внимательно проследить за тем, чтобы дорожки на всех соединяемых участках шлейфа были точно совмещены.

После этого останется лишь запаять каждую из соединяемых частей, так же как это делалось для двух концов.

После соединения контактов следует удалить растворителем излишки флюса и проверить с помощью лупы качество пайки. После этого необходимо дополнительно изолировать восстановленные места посредством липкой ленты.

Автоматизированные технологии

В ситуациях, когда электронные компоненты имеют выводы с очень малым шагом, при пайке разъёмов, имеющих большое количество выводов, и в других случаях, требующих использования очень тонких технологий, обычно применяется паяльный робот.

Робот-манипулятор для пайки плат представляет собой прецизионное устройство, содержащее координатный стол, на который устанавливается плата с размещёнными на ней деталями и паяльной головки, перемещающейся по трём координатным осям.

Головка оборудована механизмом подачи припоя и устройством для вакуумного отсоса его излишков.

Роботизированная автоматическая пайка плат существенно уступает волновому способу по скорости, поэтому используется только в тех случаях, когда последний применить невозможно.

Кроме собственно пайки, роботы часто используются для установки деталей на плате непосредственно перед их спайкой. Отдельные элементы, установка которых в силу их сложной нестандартной формы (трансформаторы, дроссели, некоторые виды микросхем) плохо поддаются автоматизации, устанавливаются вручную.

Поэтому, даже на крупных сборочных конвейерах известных фирм, выпускающих электронное оборудование, присутствуют участки, на которых сборку осуществляют люди.

Кроме этого, контроль качества продукции также часто выполняется людьми. Платы с дефектами, которые могут быть устранены, направляются на доработку, выполняемую паяльником вручную.

Работа в домашних условиях

При сборке самодельных электронных устройств, радиолюбители самостоятельно изготавливают печатные платы. При наличии желания и элементарной подготовки, этому не сложно научиться.

Изготовить печатную плату можно, используя имеющиеся рисунки дорожек на плате, более подготовленные могут самостоятельно сделать эскиз платы, имея принципиальную электрическую схему устройства. Для изготовления печатной платы берётся лист фольгированного изоляционного материала.

Это может быть гетинакс или стеклотекстолит, покрытый тонким слоем меди с одной или двух сторон, в зависимости от того, какая требуется плата – односторонняя или двухсторонняя.

На бумаге чертится эскиз рисунка токопроводящих дорожек, затем он переносится на поверхность медного слоя, в нужных местах просверливаются сквозные отверстия для установки деталей, а рисунок покрывается слоем краски или лака.

После высыхания покрытия выполняется травление платы, то есть, погружение её на некоторое время в один из составов, разъедающий слой меди, не покрытый краской. Обычно для этих целей используется либо хлорное железо, либо раствор кислоты, либо смесь медного купороса с поваренной солью.

После вытравливания меди, лак или краска смывается растворителем, полученный рисунок лудится обычным паяльником, после чего можно приступать к установке деталей и припаиванию их к плате.

Перед лужением, дорожки следует тщательно обезжирить и зачистить мелкой наждачной бумагой. Выводы деталей перед установкой также нужно зачистить, можно также залудить, это облегчит последующий процесс пайки.

Пайка производится хорошо разогретым паяльником, на жале которого должна оставаться капля припоя. Если расплавленный паяльником припой не удерживается на жале, скорее всего, паяльник перегрет.

Для контроля его температуры лучше пользоваться регулятором напряжения или паяльной станцией. Контакт паяльника с деталью должен быть коротким. После смачивания припоем вывода детали и площадки на плате, паяльник сразу убирается.

Читать также: Красим краскопультом акриловой краской

Это исключит возможность выхода детали из строя в результате перегрева и обеспечит ровное и красивое растекание капли припоя.

Для пайки плат и электронных компонентов следует выбирать мягкие сорта припоев на основе олова. Требуемую прочность пайки в этом случае обеспечит самый мягкий припой, при этом, его применение облегчит работу и уменьшит тепловую нагрузку на детали.

Поскольку выводы электронных компонентов обычно уже залужены, а дорожки платы выполнены из меди, в качестве флюса можно использовать только канифоль, или её спиртовой раствор.

Умение паять платы может пригодиться также при выполнении самостоятельного ремонта вышедшей из строя электроники.

Как припаять резистор к светодиоду

Если в вашей схеме не предусмотрено ограничение тока так называемым драйвером, то можно по-старинке воспользоваться резисторами.

Подключать напрямую в сеть светодиоды нельзя, так как кроме повышенного тока, он еще и переменный. Резистор и драйвер преобразуют ток в постоянный.

Каждому светодиоду в идеале нужен отдельный резистор. Это если диодов немного. Если их, например, сотня, как в некоторых гирляндах, или пусть даже пару десятков, придется приобрести драйвер.

Если сталкиваетесь с понятиями «резистор» и «драйвер» впервые, мы подобрали наглядные инструкции:

Резистор нужно подключать в схеме после питания и до светодиода. Паяется он просто. В главе «Особенности пайки» мы оставили видео, как паять любой контакт (см.выше). Никаких особенностей здесь нет. Единственное, в чем можно сомневаться – это выбор флюса, то есть вещества, которое очищает поверхность контакта от оксидной и/или жировой пленки. Как вариант – специальная паста.

Основы монтажа и пайки

Необходимые для работы инструменты и материалы рассмотрены в уроке №1. Кратко напомню о том, что потребуется для сборки конструктора: паяльник, припой с каналом канифоли, радиотехнические бокорезы, пинцет, держатель платы типа «третья рука», спирт, салфетки, старая зубная щётка, стол, настольная лампа, стул. Итак, приступим к сборке. Мы будем собирать набор Мастер Кит NS073 – «Живое сердце», хотя для целей обучения совершенно не важно, сборку какого набора рассматривать. Вот что должно получиться в итоге:

Светодиоды собранного устройства эффектно перемигиваются, создавая очень красивый эффект «бегущего огня». Но сначала нужно собрать набор. Для этого потребуется установить каждую деталь на своё место, а затем припаять все детали. Глаза боятся – руки делают. Приступим!

Общие требования к рабочему месту. Основы безопасности

Несмотря на то, что мы уже говорили об этом в уроке №1, о таких серьёзных вещах, касающихся безопасности, нелишне напомнить снова:

– рабочее место (стол) не должен быть захламлён. На свободном столе работать приятнее и эффективнее. Кроме того, радиодетали не смогут легко потеряться в окружающем хламе; – Так как радиодетали мелкие, во избежание излишнего перенапряжения глаз рабочее место должно быть хорошо освещено. Всегда включайте настольную лампу; – во время пайки предусмотрите хорошую вентиляцию рабочего места. Открывайте форточку, или включайте настольный вентилятор, отгоняющий дым от паяльника в сторону; – паяльник горячий! Держитесь только за его ручку. Не допускайте прикосновений пальцев к жалу; – после пайки, как и после любой другой работы, всегда мойте руки.

Печатная плата

Печатная плата является основной, шасси всей конструкцией. Все детали устанавливаются с лицевой стороны платы (с той, где есть надписи), а выводы деталей припаиваются с тыльной стороны (где имеются токопроводящие дорожки).

Монтаж резисторов

Допустим, мы хотим установить резистор R1. По таблице из инструкции определяем, что R1 должен иметь сопротивление 1 МОм. Находим в наборе резистор соответствующего номинала (как определить номинал резистора, рассказывается в уроке №2). Ищем на печатной плате установочное место R1. Чтобы резистор R1 удобно «улёгся» на предназначенное для него место на печатной плате, выводы резистора нужно отформовать, то есть изогнуть определённым образом. Изгибать выводы можно пальцами или с помощью пинцета. Если с первого раза не получилось изогнуть выводы правильно – ничего страшного, можно поправить формовку. Но надо помнить, что если изгибать вывод в одном месте более нескольких раз, то он может обломиться.

Вот так выглядит установленный резистор с разных ракурсов:

Резистор R1 установлен «вертикально», то есть его корпус находится над поверхностью платы. Угол между компонентом и корпусом может быть любым, это не влияет на качество работы схемы. Также вспомним из урока №2, что резистор не имеет полярности, то есть может быть установлен как коричневой полосой вверх (как на рисунке), так и коричневой полосой вниз.

Чтобы деталь не выпадала при поворотах платы, с обратной стороны платы выводы резистора загибаем в разные стороны:

Мы можем сразу же обрезать излишки вывода резистора и припаять его. Затем установить следующую деталь, опять обрезать его выводы и припаять… Но можно сначала установить все детали, затем обрезать их выводы, а затем все сразу припаять. Так получится быстрее, технологичнее, именно так поступают профессиональные монтажники на производстве. Мы тоже будем действовать таким образом.

Установим резистор R2. Обратите внимание, что этот резистор устанавливается «горизонтально», то есть его корпус вплотную прилегает к плоскости печатной платы. Соответственно, и формовка выводов этого резистора несколько другая.

Снова напомню, что резисторы не имеют полярности. В данном случае синяя полоса резистора находится справа. Но можно установить его и в обратную сторону – синей полосой влево. Таким же образом устанавливаем все остальные резисторы (в данном наборе их 9 штук).

Монтаж конденсаторов

В данном наборе всего один конденсатор – С1, поэтому перепутать его с каким-то другим невозможно. Но всё-таки проверим, что на конденсаторе в полном соответствии с перечнем компонентов указан код ёмкости 104. В данном случае выводы конденсатора можно не формовать, так как компонент прекрасно устанавливается на плату в заводском состоянии выводов. Также мы знаем из урока №2, что керамический конденсатор полярности не имеет и может устанавливаться на плату в любом положении. Если в каком-то другом наборе будет несколько керамических конденсаторов, необходимо по указанному на компоненту коду ёмкости определить, на какое посадочное место следует его установить – С1, С4 или С17, например. В наборе NS073 нет других конденсаторов, но в целях обучения на примере другого набора рассмотрим также монтаж электролитического конденсатора. Помним о том, что электролитический конденсатор должен устанавливаться с учётом его полярности.

Монтаж диода

Находим на печатной плате посадочное место диода VD1. Вспомним из урока №2, что диод имеет полярность. Обратите внимание, что на печатной плате имеется обозначение «ключа» диода – полоса вблизи одного из выводов. Такая же полоса имеется и на самом диоде. При установке диода необходимо строго придерживаться меток полярности. Если установить диод в неправильной полярности (в данном случае неправильная установка – полосой вверх), то схема не заработает. Более того, диод или другие элементы схемы в таком случае могут выйти из строя.

Формовка выводов диода аналогична резистору R2.

Монтаж транзистора

В наборе NS073 нет транзисторов, но для полноты изложения материала на примере другого набора рассмотрим монтаж транзистора. Помним о том, что транзистор имеет «ключ», который при установке необходимо совмещать с соответствующей меткой на печатной плате.

Кроме того, важно помнить, что разные транзисторы могут быть одинаковыми по внешнему виду. И если в набор входят два или более транзисторов, необходимо проверять маркировку на их корпусах и устанавливать компоненты строго на нужные позиции – VT1, VT2 и т.п.

Монтаж микросхем

В данный набор входят две микросхемы. При установке необходимо соблюдать их ключи, обозначенные выемками как на печатной плате, так и на самом компоненте. Загибаем выводы микросхемы – не обязательно все, достаточно двух противоположных. Микросхема зафиксирована и не выпадет. Кроме того, надо учитывать, что микросхемы DD1 и DD2 разные. Правда, в данном случае у микросхем разное количество выводов: у одной – 14, а у другой – 16, поэтому при установке вы сразу поймёте, если что-то делаете неправильно. Но бывает так, что разные микросхемы имеют одинаковые корпуса с одинаковым количеством выводов. Поэтому всегда обращайте внимание на маркировку на корпусах микросхем и информацию в табличке-перечне компонентов инструкции.

Читать также: Стойка для инструмента своими руками

Монтаж перемычки

В некоторых наборах, и в NS073 в частности, требуется такая технологическая операция, как установка перемычки. Перемычка на печатной плате обозначается чертой:

Перемычка не является электронным компонентом и в состав набора не входит. Её можно выполнить как из небольшого обрезка провода, так и из обрезка одного из выводов любой радиодетали. Формуют перемычку так же, как и резистор.

Монтаж светодиодов

Светодиод – это разновидность диода. И он тоже имеет полярность, которую важно соблюдать при монтаже.

На печатной плате обозначен вывод «+» (анод) светодиода.

У самого светодиода вывод «+» (анод) длиннее. Но ориентироваться на этот ключ можно только до обрезки выводов диода. Есть и другая метка полярности – скос на корпусе диода у вывода катода («-»). Монтируем все светодиоды (в наборе NS073 их 20 штук). Загибаем их выводы с обратной стороны платы. Торчащих выводов становится много, плата принимает неаккуратный вид, но не нужно этого бояться, на следующем этапе мы обрежем лишние выводы. Если же выводы очень мешают – можно обрезать некоторые из них или вообще все в процессе монтажа. Как это делать, рассказывается ниже.

Обрезка выводов

Вот такой «ужас» наблюдается у нас с обратной стороны платы после установки всех компонентов.

Сейчас мы приведём плату в аккуратный вид, обрезав выводы (или, как говорится на жаргоне радиомонтажников, «причешем» плату).

Нам потребуются радиотехнические бокорезы (подробнее об этом инструменте описано в уроке №1). Инструмент держим практически перпендикулярно плате. От каждого вывода оставляем около 1-2 мм. Слишком длинный вывод будет некрасиво торчать. Кроме того, длинные выводы разных компонентов могут в процессе последующей пайки замкнуться друг с другом и образовать паразитные перемычки. Слишком коротко обрезанный вывод может привести к выпадению компонента. Желательно, чтобы вывод не выходил за пределы контактной площадки. На картинках ниже излишне длинный вывод и вывод оптимальной длины.

Таким образом. обрезаем все выводы. В итоге у нас получится примерно такая картина:

Плата готова к пайке.

Пайка конструкции

О необходимом для сборки набора паяльном инструменте рассказывается в уроке №1. Кратко напомню: потребуется паяльник (или паяльная станция) и припой с каналом канифоли. Удобно также применять фиксатор платы – так называемую «третью руку».

Плату удобно зафиксировать с помощью специального держателя типа «третья рука», или каким-либо другим образом.

В одну руку (для правшей – в правую) берём паяльник, в другую – пруток припоя. Конечно, паяльник должен быть горячим. Таковым он становится не мгновенно после включения в розетку, а через несколько минут после этого. Если подвести горячее жало к припою, тот начнёт плавиться.

Жало паяльника ставим на точку пайки. Обратите внимание – не на кончик вывода детали, а именно на контактную площадку. Одновременно подаём в эту же точку пруток припоя. Как и жало паяльника, пруток подаём не на кончик вывода, не на паяльник, а на контактную площадку. Припой начинает плавиться. Немного как бы подаём пруток на точку пайки, при этом слегка перемещая паяльник. Всё, у нас сформировалась точка пайки. Убираем припой, а затем паяльник. Ждём секунду – припой застыл, точка пайки готова. На точку пайки уходит 2-3 миллиметра прутка припоя (это очень ориентировочные данные, зависящие от типа припоя и контактной площадки). Процесс идёт гораздо быстрее, чем я об этом рассказываю. На одну точку пайки у меня уходит около секунды. Допустимо – до трёх секунд. Если греть точку пайки дольше, теоретически могут возникнуть проблемы: можно перегреть деталь, или контактная площадка или дорожка могут отклеиться от основы платы. Но на практике это маловероятно. В комплекте Мастер Кит только качественные платы, а компоненты в конструкторах для начинающих не такие «нежные» и прощают многие ошибки, в том числе и перегрев.

Качественная пайка блестит и ровная. Если пайка рыхлая, матовая – значит, вы используете некачественный припой (либо припой без канала канифоли), или паяльник либо недостаточно горячий, либо, что чаще всего бывает, слишком горячий. Я рассказал о технологии пайки, при которой пруток припоя подаётся непосредственно в зону пайки, а жало же используется только как нагреватель. Для современных жал из малообгораемых материалов это единственно правильная техника. Если же вы используете паяльник с обычным медным жалом, можно расплавлять некоторое количество припоя на жале, и переносить жидкий припой в точку пайки на жале, как на лопате. Попробуйте – возможно, так вам будет удобнее. Всё очень просто. Но это как футбол: требуется практика. Можно прочесть многие тома по теории футбола, но это не значит, что вы научитесь в него играть. Практика – это что-то другое и совершенно необходимое.

Промывка платы

Строго говоря, современные флюсы, входящие в состав припоев, допускают безотмывочный процесс. То есть можно плату не промывать. Но такая печатная плата выглядит некрасиво, на ней плохо видны дефекты пайки, да и вообще есть такое понятие – «культура производства», и каждый уважающий себя производитель платы промывает. На производстве применяют специальные отмывочные машины, но тратить несколько тысяч долларов и приобретать такую машину размером с половину комнаты для радиолюбителя нецелесообразно. Хороших результатов можно достичь с помощью спирта, старой зубной щётки и салфеток. Смачивая щётку, хорошенько надраиваем плату со стороны пайки, на заключительно же этапе удобно применять для очистки и просушки платы салфетки. Теперь наша смонтированная плата чистенькая, красивая, её и людям не стыдно показать. После отмывки на плате легче найти дефекты. Поэтому ещё раз внимательно посмотрите на плату и убедитесь, что все контактные площадки хорошо припаяны, а паразитных замыканий нет. При необходимости дефекты устраняем.

Устранение дефектов пайки

На рисунке ниже имеются два дефекта пайки: один из выводов пропаян неполностью, только с одной стороны. Такой контакт ненадёжный (на профессиональном жаргоне это называется «непропай»). Другой же вывод мы просто забыли припаять. Собранная с такими дефектами пайки конструкция может или совсем не заработать, или работать нестабильно.

Исправим дефекты, заново пропаяв обнаруженные проблемные точки пайки.

Иногда в процессе пайки допускаются паразитные соединения припоем соседних выводов:

Если не заметить такие дефекты пайки, то готовая конструкция может не только не заработать, но и вообще выйти из строя сразу же после включения. Поэтому необходимо внимательно проверять монтаж. Допустим, мы обнаружили паразитное замыкание (на радиотехническом жаргоне такой дефект часто называют неблагозвучно – «соплёй»). Я расскажу вам, как восстановить нормальную пайку.

Читать также: Прессовая посадка обозначение на чертеже

1. С помощью ножа (скальпеля). Прогреваем паяльником дефектную пайку, и проводим острым лезвием между точками пайки. Дефект устранён. 2. С помощью специального инструмента – вакуумной помпы, которая по-другому называется «радиотехнический отсос». Прогреваем место пайки, подносим отсос, нажимаем его кнопку – излишки припоя втягиваются в инструмент. Пайка исправлена! 3. С помощью специальной радиотехнической «оплётки». Прогреваем место пайки, вводим в место пайки многожильную медную «оплётку» – под действием сил натяжения лишний припой впитывается на «оплётку». Пайка исправлена!

В следующем уроке я расскажу о том, как настраивать и подключать собранную конструкцию.

Пользоваться паяльником должен уметь каждый мужчина. Сегодня речь пойдет о пайке плат. Паяют платы обычно оловянно-свинцовым припоем, который плавится при температуре 180-200° С. Лучше пользоваться легкоплавким составом Вуда, температура плавления которого составляет 70° С.

Приспособление для выпайки электрорадиоэлементов из печатной платы.

Вместе с припоем используют флюс, защищающий детали от окисления во время пайки. В составе флюса для работы с платами не должно быть кислоты. Самый распространенный флюс — канифоль. Можно натуральную сосновую канифоль измельчить в порошок и растворить в этиловом или борном спирте. Жидкую канифоль наносят на нужные места кисточкой.

Присоединяйтесь к обсуждению

Вы оставляете комментарий в качестве гостя. Если у вас есть аккаунт, войдите в него для написания от своего имени. Примечание: вашему сообщению потребуется утверждение модератора, прежде чем оно станет доступным.

Похожие публикации

Всем привет, имею данный паяльник (фото прикрепил), после покупки включил его, решил проверить и залудить, паял ник нагрелся (и жало тоже) до красна и жало сгорело, как я понял (на фото второе жало, не родное), поменял жало на то что на фото, через час работы под нагрузкой (пайкой с флюсом, использовал флюс ТАГС (если я правильно понял это глицериновый флюс)) жало почернело и не лудилось, пробовал чистить об металлическую стружку, все бестолку. В общем как я понял это перегрев, и думаю поставить в разрыв одного из проводов диод, хочется знать ваше мнение, перегрев ли это или проблема в жале, уже жало чем только не чистил. Заранее спасибо за ответы.

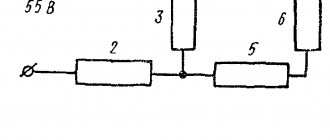

Доброго времени суток уважаемые радиолюбители!Прошу помощи в следующем вопросе: попался мне осциллограф Н 3013(схема прилагается) под восстановление (для себя), бывший владелец пытался неверно измерить частоту в розетке 220 и плата полетела. Восстановил я силовую часть, часть, которая управляет лучами(по х и у), но часть , которая отвечает за усиление, синхронизацию, развертку(извините, если ошибся в назначении искомой части схемы) восстановлению не подлежит. То есть как не подлежит-требует сборки заново, но. к большому сожалению микросхемы усилителя у меня нету под рукой. Суть моего вопроса состоит в том, можно ли микросхему усилителя заменить в схеме на другую?В наличии есть К140УД2А и К157УД2. Буду признателен за совет.

Здравствуйте. Развел плату с микропроцессором, для питания решил использовать tps65261. Взял схему из даташита, убрал лишнее (VDIV для выключения контроля входного напряжения, EN в воздухе для автостарта, PGOOD и RESET не использую). Плату заказывал с SMT установкой, т.е. все компоненты расставлены правильно. С выводами COMP не разобрался, подключил примерно как в даташите. При получении обнаружил, что выводы GND не припаяны, поэтому предварительно пропаял контакты с нижним подогревом 200* (сильно теплоемкие, без него не получилось). При подаче питания 5V потребляемый ток 150мА, напряжения не поднимаются, пины EN выдают напряжение всего +-2V. Проверил осциллографом, больше ничего не происходит, SS не поднимается. Куда смотреть без понятия, так как первый раз использую подобные преобразователи. Проблема не в конкретном экземпляре, у 3х плат поведение одинаковое. Схема соединений:

В железе (не заметил, что сместил SMD, но на работу не влияет): С Разводка в KiCad: PCB.kicad_pcb Даташит: https://www.ti.com/lit/ds/symlink/tps65261.pdf

Привет! Я проектирую плату микроконтроллера (STM32F405RGT6) с минимальной конфигурацией. Это нормальная схема, которую я разработал? В микроконтроллер будет загружена прошивка по USART1. BOOT1 и BOOT0 подключены к перемычкам. Пожалуйста, покажите мне мои ошибки дизайна. Я руководствовался AN4488. Электрическая принципиальная схема прилагается в файлах ниже в формате PDF или JPEG Спасибо!

Продаются платы матрицы УФ-светодиодов для экспонирования фоторезиста и защитной маски. Плата 100×86 — 199р, в наличии 7 плат. Доставка почтой России за счет покупателя. Платы могут собираться в поле большей площади, питание 12в, 100 УФ-светодиодов.

Подготовка к паянию

Требования к оборудованию для пайки таковы:

Последовательность обслуживания выводов деталей.

- Лучший вариант — паяльная станция. В ее состав входит все необходимое (при стоимости от 800 рублей).

- Мощность обычного паяльника не должна превышать 40 Вт.

- Напряжение питания может быть 12 В, 18 В, 24 В, 220 В. Также бывают газовые инструменты.

- Желательно иметь в комплекте несколько жал разных форм и размеров.

- Очень удобно термостойкое жало.

- Правильный флюс, продающийся в шприцах, обеспечит хорошее качество пайки.

- Припой чаще всего используют в виде проволоки диаметром в 1-5 мм. Наиболее распространен диаметр в 1,5-2 мм.

- Понадобятся в работе нож, небольшие кусачки, пинцет.

Подготовка паяльника

Совершенно новый паяльник нужно подготовить к работе. При включении обычно сгорают маслянистые вещества с выделением достаточного количества дыма. После выгорания паяльник выключают и остужают. Жало паяльника нужно зачистить напильником. Затем снова его включают в сеть, зачищенное жало опускают в канифоль и прикасаются к припою. Рабочая поверхность должна покрыться ровным серебристым слоем припоя.

Паяльник для работы с платами может иметь мощность от 15 до 30 Вт. Более мощный инструмент применяют для припаивания толстых проводов и крупных радиодеталей. Часто используется паяльник, который называют паяльным карандашом.

Отсос для припоя.

В последние годы в магазинах можно приобрести паяльную станцию. Специалисты отмечают, что работать с таким прибором гораздо проще, чем с обычным паяльником. Такая установка обладает рядом преимуществ:

- Можно с точностью до градуса контролировать рабочую температуру во время проведения пайки.

- С помощью станции можно паять детали из меди, стали, алюминия, полипропилена, пластика и других материалов.

- Станция обладает долговечностью.

Но есть у нее и недостатки, к которым следует отнести довольно высокую стоимость и большие затраты электроэнергии.

Паять платы значительно легче, чем работать с обычными проводами. Детали отлично фиксируются в калиброванных отверстиях. Нет необходимости поддерживать их с помощью тисков, плоскогубцев и других приспособлений.

Подбираем пасту и готовим поверхность

Паста для пайки может быть изготовлена и в домашних условиях на основе оловянной и свинцовой пыли с добавлением флюса. Пропорции каждого компонента зависят от температуры подаваемого воздуха, и рассчитать их можно либо с помощью физических формул, либо методом проб и ошибок. Но лучше не заниматься экспериментальной деятельностью, а приобрести готовую пасту. Продается она в специализированных магазинах, расфасованная в тубы.

Пайка радиодеталей начинается с подготовки поверхности. Место предполагаемой пайки нужно хорошо залудить легкоплавким припоем. Если печатная плата не новая и вы хотите ее просто отремонтировать, то нужно учесть, что на местах былой пайки есть оксидная пленка, которую нужно удалить. При механической очистке соблюдайте особенную осторожность, так как работа эта очень тонкая, суетиться нет необходимости. Новую же плату просто нужно отлудить.

Инструкция по пайке деталей на плату

Монтаж микросхем и других подобных деталей происходит в несколько приемов:

- Деталь вставляется в приготовленное для нее место.

- Жало разогретого паяльника вместе с припоем подносятся к месту пайки.

- Припой наносится на выводы детали и контакты платы тонким ровным слоем.

- Жало паяльника быстро отводится от места пайки.

Паяльник на 12 Вольт.

Разогретый паяльник жалом должен соприкасаться с самой платой и с контактами детали одновременно. Его нельзя отводить до тех пор, пока место пайки не покроется ровным слоем припоя. На это требуется не более секунды. Навык приходит очень быстро.

Излишки припоя удаляются из зоны пайки очень просто. Нужно взять кусок медной оплетки многожильного провода, поднести конец к месту пайки. Весь припой уйдет в нее. На плате останется только ровный слой, достаточный для удержания детали на месте и для обеспечения электрического контакта.

Почему образуются микротрещины в пайке

Микротрещины вокруг контактов, смонтированных в отверстие появляются чаще всего у контактов массивных элементов (трансформаторов, конденсаторов, дросселей) от вибраций платы даже в качественной пайке. Часто трещины появляются вокруг контактов разъемов питания, когда к ним приходится прикладывать усилия. Например, частые неисправности флешек связаны с механическим воздействием на разъем USB – со временем контакты разъемов отслаиваются или даже отрываются.

Микротрещины в припое на контактах SMD компонентов появляются от тех же вибраций и термических напряжений. Также частыми причинами являются дефекты в пайке – полости в толщине припоя, примеси, холодная пайка, наплывы, перегрев, быстрое охлаждение.

Микротрещины в шариковых контактах BGA появляются из-за дефектов пайки – холодная пайка, плохая смачиваемость поверхностей контактов, быстрое охлаждение, смещения во время охлаждения, термические напряжения.

Посмотрите, как паяют платы в Китае:

Припаивание к плате SMD деталей

Компоненты SMD являются безвыводными. У них нет традиционных выводов в виде проволочек. С платой эти детали соединяются с помощью контактных площадок, расположенных на корпусе детали. Паяются они с помощью паяльника мощностью в 10-12 Вт, паяльной станцией. Жало обычного паяльника желательно доработать, сделав его раздвоенным или растроенным.

На жало мощного паяльника можно навить медный провод диаметром в 1 мм, сделав из концов провода рабочие жала. Такой инструмент используется для работы со светодиодами и с другими радиоэлементами. Расстояние между жалами можно регулировать. В любой момент такую насадку легко снять и отложить до лучших времен.

Приспособление к паяльнику для пайки мелких деталей.

На платах электронных устройств часто встречаются микросхемы, имеющие корпус SOIC. Их паять и выпаивать лучше всего горячим воздухом с помощью паяльной станции. Но она есть не у всех. Можно воспользоваться паяльником мощностью в 10 Вт. Места, подлежащие пайке, нужно смазать спирто-канифольным жидким флюсом, ножки — прогреть паяльником. Жало должно быть очень тонким. Если расстояние между ножками микросхемы равно 1,25 мм, ширина жала не может быть больше 1 мм.

Транзисторы могут быть в корпусе DPAK. Паять их рекомендуется паяльником мощностью в 40 Вт. Радиодеталь устанавливают на место, пропаивают выводы. Затем прижимают сам транзистор к плате и одновременно прогревают его паяльником. Как только он слегка просядет, пайка закончена.

ПЕРЕЧЕНЬ ОБОРУДОВАНИЯ, ИНСТРУМЕНТОВ И ОСНАСТКИ

разрешенных для использования при выполнении операций облуживания или пайки

- Паяльная станция HAKKO 936 c паяльником HAKKO 907

- Паяльная станция SOLOMON SL10/20/30 ESD.

- Стержень к оригинальному паяльнику паяльной станции SOLOMON тип 822, 622 (см. Приложение 1 листы 3, 4, 5, 6).

- Cтержень собственного изготовления к паяльнику паяльной станции SOLOMON:

- 7999-4056 Ø 5,6 мм, длина 12 мм, конусный (угол изгиба 15º);

- 7999-4057 Ø 3 мм, прямой;

- 7999-4057-01 Ø 4 мм, прямой;

- 7999-4058 Ø 2 мм, прямой;

- 7999-4058-01 Ø 3 мм, прямой;

- 7999-4059, изогнутый под углом 45º(7999-4059/002), под углом 90º ( 7999-4059/002-01), диаметр стержня — 3 мм, диаметр отверстия в наконечнике — 1 мм.

- Термовоздушная паяльная станция Lukey 702 с термофеном и паяльником Lukey.

- Стержень к оригинальному паяльнику Lukey (см. Приложение 1 листы 7, 8, 9).

- Ремонтная паяльная станция РАСЕ с набором термоинструментов и наконечников (типы термоинструментов и наконечников cм. в ТП «Ремонт печатных узлов»)

- Персональный паяльник БМ 0891-2160 (36В, 60Вт), БМ 0891-2076 (36В, 50Вт), БМ 0891-2170 (36В, 60Вт).

- Стержень к персональному паяльнику:

- 7999-4067 Ø 2 мм (конусообразный конец жала);

- 7999-4066 Ø 3 мм;

- 7999-4066-01 Ø 4 мм;

- 7999-4066-02 Ø 5 мм;

- 7999-4069 Ø 3 мм, изогнутый под углом с отверстием в наконечнике;

- 7999-4069-01 Ø 2 мм, изогнутый под углом с отверстием в наконечнике;

- 7999-4070, прямой, зауженный наконечник, для пайки мелких компонентов;

- 7999-4075, наконечник в виде «ложки», для облуживания.

- Прибор ГГ8779-4003 тип ПКТП или ОНИТ для контроля температуры жала паяльника.

- Термометр HAKKO FG-100 c набором термопар для контроля температуры жала паяльника.

- Антистатический браслет 7910-4276, разъем к браслету 7910-4274.

- Антистатический браслет ZD-152.

- Тестер заземления HAKKO 498.

- Приспособление для зачистки проводов от изоляции: БМ 769-1381 («пистолет»).

- Привод к приспособлению для зачистки проводов: БМ 7029-2009.

- Губки специальные (к «пистолету»): 7820-4225.

- Линейка 150 ГОСТ 427-75.

- Штангенциркуль ГОСТ 166-89.

- Пинцет для электромонтажных работ.

- Бокорезы.

- Скальпель.

- Ножницы.

- Монтажный нож.

- Монтажный нож двухсторонний 7820-4450.

- Напильник 2820-0013 ГОСТ 1465-80 для зачистки медных жал.

- Плоскогубцы с удлиненными губками

- Плоскогубцы комбинированные длиной от 125 мм до 200 мм.

- Тара цеховая металлическая для ЛВЖ (легковоспламеняющихся жидкостей) и ГЖ (горючих жидкостей).