Заэвтектоидные стали

Стали, содержащие от 0,8 до 2% углерода, называются заэвтектоидными. Структура заэвтектоидной стали при комнатной температуре состоит из перлита и вторичного цементита, который может располагаться в виде светлых зерен или светлой сетки, расположенной по границам зерен или в виде игл (рис.3.5).

Количество вторичного цементита в структуре заэвтектоидной стали невелико. Оно повышается с увеличением концентрации в ней углерода и составляет от 3,4% (при С=1%) до 20,4% (при С=2%) от всей массы сплава. Даже небольшое его содержание в структуре заэвтектоидной стали, приводит к значительному повышению ее твердости снижению пластичности по сравнению с эвтектоидной сталью.

Вторичный цементит в заэвтектоидной стали, занимает незначительную по величине площадь, и определить ее на глаз затруднительно, поэтому методом, которым определяют содержание углерода в доэвтектоидных сталях, не пользуются. Однако приблизительно содержание углерода в заэвтектоидных сталях определить можно. Например, пусть поля шлифа содержит 90% перлита и 10% вторичного цементита. Зная, что углерод находится как в перлите, так и цементите, составим уравнение для перлита:

100% п – 0,8% С Х1==0,72% С

90% п – Х1

для цементита:

100% ц – 6,67% С Х2==0,67% С

10% ц – Х2

Хобщ. =Х1 + Х2= 0,72 + 0,67 = 1,39% С

Железоуглеродистые сплавы, содержащие более 2% углерода называются чугунами.

Начиная с этой концентрации углерода, в структуре сплавов появляется эвтектика. Эвтектике свойственны повышенная хрупкость и сравнительно низкая температура кристаллизации. Поэтому чугуны в отличие от сталей не подвергаются прокатке, ковке, штамповке, хорошо заполняют в жидком состоянии формы.

В зависимости от скорости охлаждения, содержания примесей последующей обработки получают чугуны белые, серые и ковкие.

Структура сталей

ОБЩАЯ ХАРАКТЕРИСТИКА СТАЛЕЙ

Стали – многокомпонентные сплавы на основе железа и углерода.

Железо и углерод – полиморфные химические элементы, которые способны изменять тип элементарной кристаллической ячейки под действием температуры и давления.

Если углерод является основным легирующим элементом в сплавах на основе железа, то такие стали называют углеродистыми. Содержание углерода в таких сталях не превышает 2,14 %. Сталь, в которой присутствуют легирующие элементы (усложняющие ее химический состав), называется легированной.

Для оценки качества сталей, закономерностей процессов разрушения, разработки новых и совершенствования существующих технологических процессов, а также при борьбе с браком и при работах над улучшением качества продукции необходимо знать их структурное состояние и его

влияние на свойства (эксплуатационные, механические, технологические, химические, физические).

Структура сталей является характеристикой свойств. Структурночувствительные свойства зависят от термической обработки (твердость, прочность). Характеристики жесткости (модуль нормальной упругости, модуль сдвига), жаростойкость (окалиностойкость) не чувствительны к изменениям структуры.

Под структурой понимают строение, форму, размеры и характер расположения соответствующих фаз. Фазы являются структурными составляющими, имеющими однородное (гомогенное) кристаллическое строение и агрегатное состояние, отделенные от других составных частей поверхностями (границами) раздела. Составляющими микроструктур являются фазы. Под фазой понимают однородную часть сплава, имеющую

границу раздела, при переходе через которую состав и свойства меняются скачком. Стали могут быть однофазными, двухфазными и многофазными.

Структура сталей зависит главным образом от того, в какие химические взаимодействия вступают компоненты (химические элементы, входящие в состав стали). Компоненты могут образовывать следующие фазы: жидкие растворы, твердые растворы, химические соединения. В твердом состоянии в сталях может не быть химического взаимодействия между компонентами, в таком случае структура является механической смесью,

состоящей из двух и более фаз.

1.Типы соединений компонентов в сталях

Условия взаимодействия компонентов в сталях способствуют образованию следующих типов соединений:

1. Твердые растворы, в которых основной компонент (растворитель) сохраняет свой тип кристаллической решетки, а атомы растворенного компонента замещают часть атомов в этой решетке (твердый раствор замещения) или внедряются в междоузлия (твердый раствор внедрения). На диаграмме состояния железо-углерод (см. приложение А) им соответствуют области, ограниченные убывающими и возрастающими линиями

растворимости. Твердые растворы: аустенит, феррит.

Твердый раствор может быть фазой и структурой.

2. Химическое соединение имеет новый тип кристаллической решетки, который отличается от кристаллических решеток составляющих его компонентов. Поэтому подобно химически чистому элементу плавится при постоянной температуре. Оно образуется при строгом стехиометрическом соотношении химических элементов, т. е. имеет химическую формулу – Fe3C (цементит) – это однофазный сплавна основе железа, содержащий 6,67 % углерода (см. приложение А).

Химическое соединение может быть фазой и структурой. Это оксиды (FeO), карбиды (VC, WC, TiC), интерметаллиды (FeAl).

3. Механическая смесь фаз, которые не растворяются друг в друге, каждая сохраняет свой тип элементарной ячейки (кристаллической решетки). Условие образования: строго постоянные температура и химический состав стали в критических точках С (1147 °С, 4,3% С) и S (727 °С,

0,83% С ) (см. приложение А).

Механическая смесь всегда структура, так как в ее состав могут входить две и более фаз. При температуре 20 оС перлит и ледебурит являются механической смесью феррита и цементита (см. приложение А).

Основные фазы и структуры в сплавах на основе железа приведены в приложении Б.

2. Углеродистые стали

Химический состав углеродистых сталей приведен в Приложении Г.

Разнообразие углеродистых сталей принято классифицировать по различным признакам, приведенным ниже.

По назначению:

-конструкционные;

-инструментальные.

По качеству (качество стали повышается с уменьшением содержания в ней вредных примесей):

— обыкновенного качества (0,04 % ≤ S ≤ 0,06 %, 0,04 % ≤ Р ≤ 0,08 %);

— качественные (0,03 % ≤ S ≤ 0,04 %; 0,03 % ≤ Р ≤ 0,04 %);

— высококачественные (S ≤ 0,03 %; Р ≤ 0,03 %).

Качество стали повышается с уменьшением содержания в ней вредных примесей серы и фосфора.

По % содержанию углерода (С):

— низкоуглеродистые (до 0,25 % С);

— среднеуглеродистые (0,3 – 0,6 % С);

— высокоуглеродистые (≥ 0,7 % С).

По равновесной микроструктуре и % содержание углерода при 20 °С:

— перлит+феррит (до 0,83 % С) – доэвтектоидные (рис. 2);

— перлит (= 0,83 % С) – эвтектоидные (рис. 3);

— перлит+вторичный цементит (более 0,83 % С) – заэвтектоидные (рис. 4).

Равновесное состояние достигается при медленном охлаждении

стальных изделий в печи, т. е. после операции термической обработки, называемой отжигом. Микроструктура после всех видов отжига углеродистых сталей соответствует диаграмме железо–цементит (см. приложение А). Микроструктура доэвтектоидной стали (в отожженном состоянии) состоит из светлых участков (зерен) феррита и темных участков (зерен) перлита (рис. 2). В доэвтектоидных сталях практически весь углерод содержится в перлите, поэтому по виду структуры можно примерно определить

марку стали, используя формулу

%С=0,83Х/100,

где Х, % – поле зрения микрошлифа, занимаемое перлитом, в котором по

условию его образования содержание углерода = 0,83%.

Рис. 2. А→П превращение: а – доэвтектоидная сталь 20 (0,2 % углерода).

Травитель: 3% р-р азотной кислоты в спирте. Обработка: отжиг. Твердость: 110 НВ.

Основа: Fe. Структурные составляющие: феррит и перлит;

б – схема изображения доэвтектоидной стали

Микроструктура эвтектоидной стали (в отожженном состоянии) состоит из чередующихся параллельных пластин феррита и пластин цементита. Все поле зрения (100 %) занято пластинчатым перлитом, при содержании углерода в перлите = 0,83 % (рис. 3).

Рис. 3. А→П превращение: а – эвтектоидная сталь 80 (0,8 % углерода).

Травитель: 3% р-р азотной кислоты в спирте. Обработка: отжиг. Твердость: 174 HB.

Основа: Fe. Структурная составляющая: пластинчатый перлит (100 %);

б – схема изображения эвтектоидной стали

Микроструктура заэвтектоидной стали в отожженном состоянии – чередующиеся параллельные пластины феррита и цементита на темном фоне перлита и пограничные выделения вторичного цементита в виде сплошной тонкой светлой сетки по границам зерен бывшего аустенита, превратившегося (при медленном охлаждении с печью) в пластинчатый перлит (рис. 4).

Рис. 4. А→П превращение: а – заэвтектоидная сталь У12 (1,2 % углерода).

Травитель: 3% р-р азотной кислоты в спирте. Обработка: отжиг. Твердость: 190 HB.

Основа: Fe. Структурные составляющие: пластинчатый перлит и цементит

вторичный;

б – схема изображения заэвтектоидной стали

Микроструктура сталей зависит от формы фаз и их расположения под

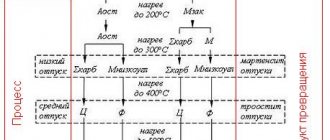

воздействием различных операций технологического процесса при изготовлении изделий (рис. 5 а, б).

Рис. 5. А→П превращение: а – эвтектоидная сталь У8 (0,8 % углерода).

Травитель: 3% р-р азотной кислоты в спирте. Обработка: циклический отжиг. Основа:

Fe. Структура зернистый перлит;

б – схема изображения эвтектоидной стали

При циклическом отжиге происходит перекристаллизация в интервале температур не выше чем 10–30 °С выше линии PSR (727 °С) диаграммы

железо–цементит, чтобы не получился перлит пластинчатый (см. приложение А). Структурой зернистого перлита должны обладать инструментальные стали, так как это обеспечивает обрабатываемость резанием, т. е.

возможно применение больших скоростей резания и достижения высокой чистоты обрабатываемой поверхности. Наличие структуры зернистого перлита уменьшает склонность эвтектоидных и заэвтектоидных сталей к перегреву при закалке.

Структура и фазовый состав железоуглеродистых сплавов

Структура и фазовый состав сплавов изучаются с помощью диаграмм состояния, изображаемых в координатных осях «состав-температура». Для двухкомпонентных сплавов ось составов изображается в виде отрезка, по концам которого указывают символы компонентов (условно А и В). От точки В к точке А содержание компонента А в сплаве возрастает от 0 до 100%, а содержание компонента В уменьшается до 0 от 100 %. В любой точке оси сумма концентраций компонентов А и В равна 100 %. Состав, характеризуемый точкой / на оси АВ можно определить по правилу отрезков, согласно которому содержание компонентов в процентах равно умноженному на 100 отношению длин соответствующих отрезков к длине оси: А = (1В/АВ)Ш; В = (А1/АВ)Ж.

Диаграмма состояния, изображенная на рис. 6.3, характеризует сплав, компоненты которого в жидком состоянии неограниченно растворимы друг в друге, а в твердом состоянии образуют механические смеси (не образуют твердых растворов и химических соединений).

Точки tAm tB— температуры кристаллизации свободных компонентов А и В (буквами Аи В обозначаются также кристаллы этих компонентов в составе структуры сплава); Э — эвтектика — особая структура, представляющая собой механическую смесь одновременно кристаллизовавшихся из жидкости и поэтому очень мелких и тесно перемешанных кристаллов компонентов А и В, содержание которых пропорционально соответственно отрезкам ЭВ и A3; е — эвтектическая точка, указывающая на состав эвтектики и температуру ее кристаллизации, начало и конец которой, в отличие от других составов, совпадают.

Эвтектика — не фаза, а структурная составляющая (элемент структуры сплава), поэтому ее 100%-е содержание в отличие от компонентов отмечается на диаграмме штриховой линией.

Кривая tAetB — кривая температур начала кристаллизации сплава, или кривая верхних критических точек, называемая ликвидусом (от лат. liquidus — жидкий). Выше ликвидуса сплав находится в расплавленном состоянии (Р — расплав). Линия ced — линия температур конца кристаллизации сплава, или линия нижних критических точек, называемая солидусом (от лат. solidus — твердый). Ниже солидуса сплав состоит из твердых кристаллов (А, В и Э). Между ликвидусом и солидусом существуют жидкая (Р) и твердые {А и В) фазы одновременно.

Температуры начала и конца кристаллизации сплава / соответствуют точкам а, и Ь,, сплава — точкам аии Ь„.

Проведем через точку 2 горизонтальную линию до границ области tAec. Эта линия является осью фазовых составов, по концам которой имеем: слева — 100 % компонента А, а справа (на границе с расплавом) — 100 % расплава. Это отмечено буквами А + Р. В данной области из расплава при охлаждении выделяются кристаллы компонента А. В области etBd записано В + Р, так как здесь из расплава выделяется в твердом состоянии компонент В. Точка 2 делит ось фазовых составов А — Р на отрезки А2и Р2, измерив которые, можно определить процентные содержания фаз А и Р в сплаве / при температуре в точке 2.

Характер изменения фазового состава сплава при понижении температуры можно проследить, строя оси фазовых составов для различных точек на вертикали. Сравнение отрезков в точках ah 2 и Ь/ показывает, что при понижении температуры от точки Я/ до точки Ь [ содержание компонента А увеличивается от 0 (Аа = 0) до [Ab/(Ab + Pfc)]100 ~ 44%, а содержание расплава уменьшается от 100% до [РЬ/(АЬ + Рй)]100 = 56 %. В точках 4,иЗ имеем: Рь= Э3 и Аь — Аъ, т.е. то количество компонента А, которое выделилось из расплава, пока он оставался жидким, существует теперь в твердом сплаве, а расплав, который в конце кристаллизации (в точке Ь) составляет около 56 % сплава, превращается в эвтектику. Соответственно в областях АсеЭ и 3edB указано А + Э и В + Э.

Проследим за изменением состава расплава в сплаве при охлаждении. При температуре t4(точка 4) и ниже, вплоть до точки а и, сплав полностью жидкий, поэтому состав расплава и состав сплава — одно и то же (точка h на оси составов). В точке аи начинается кристаллизация расплава и из него выделяются первые кристаллы компонента В. В результате частичной потери этого компонента изменяется состав и количество расплава. Для определения состава расплава при температуре tsиз точки 5 проведем горизонтальную прямую линию до границы с расплавом и опустим перпендикуляр на ось составов в точку. При более низкой температуре f6 состав расплава будет характеризоваться точкой g, а в конце кристаллизации (в точке Ь) он будет соответствовать составу эвтектики. Следовательно, при охлаждении сплава содержание компонентов А и В в жидкой фазе (состав расплава) изменяется по кривой апе. Аналогично по кривой ар изменяется состав расплава при кристаллизации сплава.

Рассмотрим, как формируются структуры сплава в зависимости от его состава. Изобразим условно кристаллы компонента А треугольниками, а компонента В — квадратиками; тогда структура эвтектики будет представлена смесью треугольников и квадратиков, только очень мелких, практически не различимых на фоне крупных кристаллов чистых компонентов. Площади, занимаемые в эвтектике треугольниками (компонентом А) и квадратиками (компонентом В) составляют соответственно 57,5 и 42,5 %, что соответствует отрезкам Эй и АЭ оси составов. Для того чтобы определить структуру сплава /, измерим длины отрезков Э3 и А}и по ним вычислим процентное содержание в сплаве компонента А и эвтектики. Получим 44 и 56%. Следовательно, площадь, занятая крупными треугольниками на картинке структуры сплава /, должна составлять 44 % от общей площади, а оставшаяся площадь должна приходиться на долю эвтектики, изображаемой точками. Аналогичным образом, измерив отрезки Э/г и hB (с учетом того, что крупные кристаллы в данном случае — квадратики), получим структуру сплава.

Для решения обратной задачи — определения состава сплава по его структуре — нужно измерить площади, занимаемые элементами структуры, и с помощью диаграммы определить состав сплава.

Структура чистого железа. Чистое железо при охлаждении или нагревании претерпевает ряд превращений в твердом состоянии, которые дают критические точки на кривой охлаждения (рис. 6.4). В интервалах между этими точками железо существует в виде четырех модификаций (а-, р~, у- и 8-Fe), из которых y-Fe имеет гранецентрированную кубическую (ГЦК) кристаллическую решетку с параметром 3,6 А, а остальные — объемоцентрированную кубическую (ОЦК) с параметром 2,8 А. Часто p-Fe и 8-Fe отдельно не выделяют и рассматривают как а-модификацию. Переход у —> а (911 °С) при охлаждении или ос -> у при нагревании играет главную роль в формировании свойств стали.

Фазы в структуре стали. Углерод и железо в зависимости от температуры образуют жидкий раствор (расплав Р), два твердых раствора — феррит (Ф) и аустенит (А) — и химическое соединение Fe3C, называемое цементитом (Ц).

Феррит — твердый раствор углерода в а-железе, существующий при температурах ниже 911 «С. Растворимость углерода в а-железе мала (не более 0,02 %), так как в плотной решетке а-желе-за углерод может находиться, только замещая атомы железа, что требует высокой энергии.

Аустенит — твердый раствор углерода в у-железе, существующий при температурах выше 727 0С. Ниже 727 0С аустенит распада ется на феррит и цементит. В у-железе углерод растворяется до 2,14%. В этом случае углерод внедряется между атомами железа благодаря тому, что у-решетка не так плотно упакована.

Структура углеродистой стали. Структура углеродистой стали при нормальной температуре образована двумя фазами (двумя типами кристаллов): очень мягким и пластичным ферритом и очень твердым и хрупким цементитом. Чем больше в стали углерода, тем больше образуется цементита и меньше феррита и тем выше твердость и ниже пластичность стали. При содержании углерода менее 0,01 % сталь состоит из одного только феррита.

Если сталь содержит 0,8 % углерода, то ее структура представляет собой эвтектоидную (похожую на эвтектику) смесь мелких кристаллов феррита (88%) и цементита (12%), называемую перлитом (П). При 200-кратном увеличении кристаллы феррита и цементита в перлите практически неразличимы, в то время как кристаллы феррита, выделившиеся ранее из аустенита, являются достаточно крупными. Структура перлита видна только при большом увеличении. При содержании углерода менее 0,8 % структура стали включает в себя перлит и феррит, при содержании углерода более 0,8 % — перлит и цементит.

Диаграмма состояния железоуглеродистых сплавов. Диаграмма состояния Fe — Fe3C является только частью полной диаграммы Fe —С, поэтому углерод как фаза на диаграмме отсутствует. В этой части диаграммы цементит, являющийся одной из фаз, играет роль второго компонента, хотя им и не является (второй компонент — углерод). Первый компонент — железо — также не фигурирует на диаграмме, поскольку всегда растворяет в себе некоторое количество углерода и представляет собой твердый раствор (феррит или аустенит).

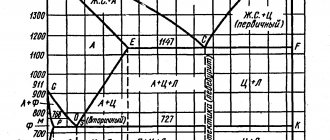

Кривая ACD — ликвидус. Выше ликвидуса находится область расплава (Р). Кривая BECF— солидус. Ниже солидуса все сплавы — твердые. В области BESG — это твердый раствор аустенит, а в области ECFKS — механические смеси аустенита и цементита с эвтектикой, которая называется ледебуритом (Л). Сплав (чугун) с содержанием углерода 4,3 % полностью состоит из эвтектики. Он имеет самую низкую температуру плавления (кристаллизации) — 1 147 °С (точка С). При / > 121 «С ледебурит представляет собой механическую смесь мелких кристаллов аустенита и цементита, а при t <� 727 °С — перлита и цементита.

Дело в том, что твердый раствор (аустенит) разлагается при охлаждении аналогично жидкому раствору (расплаву) с выделением тех или иных растворенных веществ. Поэтому пересечения линий диаграммы в точках S и С сходны между собой. Точка S называется эвтектоидной точкой, т.е. похожей на эвтектическую точку С. Структура, образующаяся в точке S — это перлит. Кривая GSE — это кривая температур начала разложения аустенита. На участке GS (в области GSP) из аустенита выделяется феррит, а на участке SE (в области SEFK) — цементит (вторичный). Линия PSK — линия температур конца разложения аустенита, или линия эвтектоидных превращений. Ниже этой линии аустенит не существует. Он превращается в перлит.

Рассмотрим процессы при нагревании доэвтектоидной стали, содержащей 0,4 % углерода (точка 1). Пока температура не достигнет 727 °С (линия PS), сталь будет состоять из феррита и перлита (Ф + П). При температуре 727 °С (точка 2) перлит (П) превращается в аустенит (А), так как ос-железо переходит в у-железо. В феррите же (Ф) сохраняется а-модификация железа и он остается в стали. При повышении температуры более 727 °С количество феррита уменьшается, он растворяется в аустените. В точке 3 содержание феррита будет 0 %, а содержание аустенита — 100 %.

Сталь в отличие от чугуна при нагревании полностью переходит в фазу аустенита. Дальнейший нагрев приводит к плавлению стали. Первые капли расплава появятся при температуре в точке 4. Затем количество расплава будет увеличиваться, а количество аустенита — уменьшаться, пока он полностью не растворится в расплаве (в точке 5).

При охлаждении сплава все будет происходить в обратном порядке. При очень медленном (равновесном) охлаждении образуется первоначальная структура стали, состоящая из феррита и перлита. Такую структуру называют равновесной. При быстром охлаждении возникают неравновесные (метастабильные) структуры, характеризующиеся высокой твердостью. На этом основана закалка стали.

Рассмотрим процессы, происходящие при охлаждении заэв-тектоидной стали с содержанием углерода 1,2 %. При температуре в точке 8 начинается кристаллизация расплава; из него выделяются кристаллы аустенита. С понижением температуры твердой фазы (аустенита) становится все больше, а жидкой — все меньше. В точке 9 заканчивается переход расплава в аустенит. В виде аустенита сплав существует до точки 10. Начиная с этой температуры аустенит разлагается — из него выделяется цементит. Этот цементит называют вторичным (Ц2), чтобы отличать его от цементита (Ц), выделяющегося в области CDF из расплава и не имеющего ограничений в росте и расположении кристаллов. Вторичный цементит выделяется в крайне стесненных условиях, поэтому его кристаллы являются очень мелкими и располагаются в виде узких прослоек по границам кристаллов аустенита. Выделение вторичного цементита заканчивается в точке //. Количество выделившегося вторичного цементита в нашем сплаве составляет 6,8 %. Оставшийся к концу разложения аустенит (93,2 %) при температуре 727 °С переходит в перлит, т.е. распадается на смесь мелких кристаллов феррита и цементита.

Структура и фазовый состав сплавов изучаются с помощью диаграмм состояния, изображаемых в координатных осях «состав-температура». Для двухкомпонентных сплавов ось составов изображается в виде отрезка, по концам которого указывают символы компонентов (условно А и В). От точки В к точке А содержание компонента А в сплаве возрастает от 0 до 100%, а содержание компонента В уменьшается до 0 от 100 %. В любой точке оси сумма концентраций компонентов А и В равна 100 %. Состав, характеризуемый точкой / на оси АВ можно определить по правилу отрезков, согласно которому содержание компонентов в процентах равно умноженному на 100 отношению длин соответствующих отрезков к длине оси: А = (1В/АВ)Ш; В = (А1/АВ)Ж.

Диаграмма состояния, изображенная на рис. 6.3, характеризует сплав, компоненты которого в жидком состоянии неограниченно растворимы друг в друге, а в твердом состоянии образуют механические смеси (не образуют твердых растворов и химических соединений).

Точки tAm tB— температуры кристаллизации свободных компонентов А и В (буквами Аи В обозначаются также кристаллы этих компонентов в составе структуры сплава); Э — эвтектика — особая структура, представляющая собой механическую смесь одновременно кристаллизовавшихся из жидкости и поэтому очень мелких и тесно перемешанных кристаллов компонентов А и В, содержание которых пропорционально соответственно отрезкам ЭВ и A3; е — эвтектическая точка, указывающая на состав эвтектики и температуру ее кристаллизации, начало и конец которой, в отличие от других составов, совпадают.

Эвтектика — не фаза, а структурная составляющая (элемент структуры сплава), поэтому ее 100%-е содержание в отличие от компонентов отмечается на диаграмме штриховой линией.

Кривая tAetB — кривая температур начала кристаллизации сплава, или кривая верхних критических точек, называемая ликвидусом (от лат. liquidus — жидкий). Выше ликвидуса сплав находится в расплавленном состоянии (Р — расплав). Линия ced — линия температур конца кристаллизации сплава, или линия нижних критических точек, называемая солидусом (от лат. solidus — твердый). Ниже солидуса сплав состоит из твердых кристаллов (А, В и Э). Между ликвидусом и солидусом существуют жидкая (Р) и твердые {А и В) фазы одновременно.

Температуры начала и конца кристаллизации сплава / соответствуют точкам а, и Ь,, сплава — точкам аии Ь„.

Проведем через точку 2 горизонтальную линию до границ области tAec. Эта линия является осью фазовых составов, по концам которой имеем: слева — 100 % компонента А, а справа (на границе с расплавом) — 100 % расплава. Это отмечено буквами А + Р. В данной области из расплава при охлаждении выделяются кристаллы компонента А. В области etBd записано В + Р, так как здесь из расплава выделяется в твердом состоянии компонент В. Точка 2 делит ось фазовых составов А — Р на отрезки А2и Р2, измерив которые, можно определить процентные содержания фаз А и Р в сплаве / при температуре в точке 2.

Характер изменения фазового состава сплава при понижении температуры можно проследить, строя оси фазовых составов для различных точек на вертикали. Сравнение отрезков в точках ah 2 и Ь/ показывает, что при понижении температуры от точки Я/ до точки Ь [ содержание компонента А увеличивается от 0 (Аа = 0) до [Ab/(Ab + Pfc)]100 ~ 44%, а содержание расплава уменьшается от 100% до [РЬ/(АЬ + Рй)]100 = 56 %. В точках 4,иЗ имеем: Рь= Э3 и Аь — Аъ, т.е. то количество компонента А, которое выделилось из расплава, пока он оставался жидким, существует теперь в твердом сплаве, а расплав, который в конце кристаллизации (в точке Ь) составляет около 56 % сплава, превращается в эвтектику. Соответственно в областях АсеЭ и 3edB указано А + Э и В + Э.

Проследим за изменением состава расплава в сплаве при охлаждении. При температуре t4(точка 4) и ниже, вплоть до точки а и, сплав полностью жидкий, поэтому состав расплава и состав сплава — одно и то же (точка h на оси составов). В точке аи начинается кристаллизация расплава и из него выделяются первые кристаллы компонента В. В результате частичной потери этого компонента изменяется состав и количество расплава. Для определения состава расплава при температуре tsиз точки 5 проведем горизонтальную прямую линию до границы с расплавом и опустим перпендикуляр на ось составов в точку. При более низкой температуре f6 состав расплава будет характеризоваться точкой g, а в конце кристаллизации (в точке Ь) он будет соответствовать составу эвтектики. Следовательно, при охлаждении сплава содержание компонентов А и В в жидкой фазе (состав расплава) изменяется по кривой апе. Аналогично по кривой ар изменяется состав расплава при кристаллизации сплава.

Рассмотрим, как формируются структуры сплава в зависимости от его состава. Изобразим условно кристаллы компонента А треугольниками, а компонента В — квадратиками; тогда структура эвтектики будет представлена смесью треугольников и квадратиков, только очень мелких, практически не различимых на фоне крупных кристаллов чистых компонентов. Площади, занимаемые в эвтектике треугольниками (компонентом А) и квадратиками (компонентом В) составляют соответственно 57,5 и 42,5 %, что соответствует отрезкам Эй и АЭ оси составов. Для того чтобы определить структуру сплава /, измерим длины отрезков Э3 и А}и по ним вычислим процентное содержание в сплаве компонента А и эвтектики. Получим 44 и 56%. Следовательно, площадь, занятая крупными треугольниками на картинке структуры сплава /, должна составлять 44 % от общей площади, а оставшаяся площадь должна приходиться на долю эвтектики, изображаемой точками. Аналогичным образом, измерив отрезки Э/г и hB (с учетом того, что крупные кристаллы в данном случае — квадратики), получим структуру сплава.

Для решения обратной задачи — определения состава сплава по его структуре — нужно измерить площади, занимаемые элементами структуры, и с помощью диаграммы определить состав сплава.

Структура чистого железа. Чистое железо при охлаждении или нагревании претерпевает ряд превращений в твердом состоянии, которые дают критические точки на кривой охлаждения (рис. 6.4). В интервалах между этими точками железо существует в виде четырех модификаций (а-, р~, у- и 8-Fe), из которых y-Fe имеет гранецентрированную кубическую (ГЦК) кристаллическую решетку с параметром 3,6 А, а остальные — объемоцентрированную кубическую (ОЦК) с параметром 2,8 А. Часто p-Fe и 8-Fe отдельно не выделяют и рассматривают как а-модификацию. Переход у —> а (911 °С) при охлаждении или ос -> у при нагревании играет главную роль в формировании свойств стали.

Фазы в структуре стали. Углерод и железо в зависимости от температуры образуют жидкий раствор (расплав Р), два твердых раствора — феррит (Ф) и аустенит (А) — и химическое соединение Fe3C, называемое цементитом (Ц).

Феррит — твердый раствор углерода в а-железе, существующий при температурах ниже 911 «С. Растворимость углерода в а-железе мала (не более 0,02 %), так как в плотной решетке а-желе-за углерод может находиться, только замещая атомы железа, что требует высокой энергии.

Аустенит — твердый раствор углерода в у-железе, существующий при температурах выше 727 0С. Ниже 727 0С аустенит распада ется на феррит и цементит. В у-железе углерод растворяется до 2,14%. В этом случае углерод внедряется между атомами железа благодаря тому, что у-решетка не так плотно упакована.

Структура углеродистой стали. Структура углеродистой стали при нормальной температуре образована двумя фазами (двумя типами кристаллов): очень мягким и пластичным ферритом и очень твердым и хрупким цементитом. Чем больше в стали углерода, тем больше образуется цементита и меньше феррита и тем выше твердость и ниже пластичность стали. При содержании углерода менее 0,01 % сталь состоит из одного только феррита.

Если сталь содержит 0,8 % углерода, то ее структура представляет собой эвтектоидную (похожую на эвтектику) смесь мелких кристаллов феррита (88%) и цементита (12%), называемую перлитом (П). При 200-кратном увеличении кристаллы феррита и цементита в перлите практически неразличимы, в то время как кристаллы феррита, выделившиеся ранее из аустенита, являются достаточно крупными. Структура перлита видна только при большом увеличении. При содержании углерода менее 0,8 % структура стали включает в себя перлит и феррит, при содержании углерода более 0,8 % — перлит и цементит.

Диаграмма состояния железоуглеродистых сплавов. Диаграмма состояния Fe — Fe3C является только частью полной диаграммы Fe —С, поэтому углерод как фаза на диаграмме отсутствует. В этой части диаграммы цементит, являющийся одной из фаз, играет роль второго компонента, хотя им и не является (второй компонент — углерод). Первый компонент — железо — также не фигурирует на диаграмме, поскольку всегда растворяет в себе некоторое количество углерода и представляет собой твердый раствор (феррит или аустенит).

Кривая ACD — ликвидус. Выше ликвидуса находится область расплава (Р). Кривая BECF— солидус. Ниже солидуса все сплавы — твердые. В области BESG — это твердый раствор аустенит, а в области ECFKS — механические смеси аустенита и цементита с эвтектикой, которая называется ледебуритом (Л). Сплав (чугун) с содержанием углерода 4,3 % полностью состоит из эвтектики. Он имеет самую низкую температуру плавления (кристаллизации) — 1 147 °С (точка С). При / > 121 «С ледебурит представляет собой механическую смесь мелких кристаллов аустенита и цементита, а при t <� 727 °С — перлита и цементита.

Дело в том, что твердый раствор (аустенит) разлагается при охлаждении аналогично жидкому раствору (расплаву) с выделением тех или иных растворенных веществ. Поэтому пересечения линий диаграммы в точках S и С сходны между собой. Точка S называется эвтектоидной точкой, т.е. похожей на эвтектическую точку С. Структура, образующаяся в точке S — это перлит. Кривая GSE — это кривая температур начала разложения аустенита. На участке GS (в области GSP) из аустенита выделяется феррит, а на участке SE (в области SEFK) — цементит (вторичный). Линия PSK — линия температур конца разложения аустенита, или линия эвтектоидных превращений. Ниже этой линии аустенит не существует. Он превращается в перлит.

Рассмотрим процессы при нагревании доэвтектоидной стали, содержащей 0,4 % углерода (точка 1). Пока температура не достигнет 727 °С (линия PS), сталь будет состоять из феррита и перлита (Ф + П). При температуре 727 °С (точка 2) перлит (П) превращается в аустенит (А), так как ос-железо переходит в у-железо. В феррите же (Ф) сохраняется а-модификация железа и он остается в стали. При повышении температуры более 727 °С количество феррита уменьшается, он растворяется в аустените. В точке 3 содержание феррита будет 0 %, а содержание аустенита — 100 %.

Сталь в отличие от чугуна при нагревании полностью переходит в фазу аустенита. Дальнейший нагрев приводит к плавлению стали. Первые капли расплава появятся при температуре в точке 4. Затем количество расплава будет увеличиваться, а количество аустенита — уменьшаться, пока он полностью не растворится в расплаве (в точке 5).

При охлаждении сплава все будет происходить в обратном порядке. При очень медленном (равновесном) охлаждении образуется первоначальная структура стали, состоящая из феррита и перлита. Такую структуру называют равновесной. При быстром охлаждении возникают неравновесные (метастабильные) структуры, характеризующиеся высокой твердостью. На этом основана закалка стали.

Рассмотрим процессы, происходящие при охлаждении заэв-тектоидной стали с содержанием углерода 1,2 %. При температуре в точке 8 начинается кристаллизация расплава; из него выделяются кристаллы аустенита. С понижением температуры твердой фазы (аустенита) становится все больше, а жидкой — все меньше. В точке 9 заканчивается переход расплава в аустенит. В виде аустенита сплав существует до точки 10. Начиная с этой температуры аустенит разлагается — из него выделяется цементит. Этот цементит называют вторичным (Ц2), чтобы отличать его от цементита (Ц), выделяющегося в области CDF из расплава и не имеющего ограничений в росте и расположении кристаллов. Вторичный цементит выделяется в крайне стесненных условиях, поэтому его кристаллы являются очень мелкими и располагаются в виде узких прослоек по границам кристаллов аустенита. Выделение вторичного цементита заканчивается в точке //. Количество выделившегося вторичного цементита в нашем сплаве составляет 6,8 %. Оставшийся к концу разложения аустенит (93,2 %) при температуре 727 °С переходит в перлит, т.е. распадается на смесь мелких кристаллов феррита и цементита.

Углеродистой стали в равновесном состоянии

Цель работы:

— изучение диаграммы состояния железоуглеродистых сплавов;

— анализ превращений, происходящих в сплавах при охлаждениях и нагревах;

— определение фазового и структурного состояния сплавов в зависимости от их состава и температуры;

— установление зависимости между структурой и свойствами стали.

Под равновесным понимается такое состояние, при котором все фазовые превращения в сплаве полностью закончились в соответствии с диаграммой состояния. Это имеет место только при очень малых скоростях охлаждения (нагрева). Равновесное состояние соответствует минимальному значению свободной энергии и не подвергается самопроизвольному изменению во времени. Поэтому оно называется стабильным.

Превращения, протекающие в сталях в равновесном состоянии, описываются диаграммой «железо-цементит», представленной на рисунке 8.1.

Рисунок 8.1 – Диаграмма «железо-цементит»

В железоуглеродистых сплавах могут присутствовать следующие твердые фазы: феррит, аустенит, цементит.

Феррит – твердый раствор внедрения углерода в a-железе, имеющем объемноцентрированную кубическую решетку. На диаграмме «железо-цементит» существуют две области феррита – высокотемпературная область АNН и низкотемпературная область GPQ. Максимальная растворимость в высокотемпературной области составляет 0,10 % – точка Н, в низкотемпературной области 0,02 % – точка Р. Содержание углерода при комнатной температуре – 0,01 %. Феррит мягок и пластичен (sВ = 200 – 300 МПа, d = 20–50 %, 80 – 100 НВ).

Аустенит – твердый раствор внедрения углерода в g-железе, имеющем гранецентрированную кубическую решетку. На диаграмме «железо-цементит» аустенит занимает область NJESG. Максимальная растворимость углерода в аустените 2,14 % – точка Е. По механическим свойствам аустенит близок к ферриту. Горячую обработку давлением проводят в области существования аустенита (однофазный твердый раствор характеризуется высокой пластичностью).

Цементит – химическое соединение железа с углеродом – карбид железа, химическая формула которого Fe3С. Содержание углерода в цементите равна 6,67 %. Цементит обладает высокой твердостью (» 800 HV) и хрупкостью. Он имеет сложную ромбическую решетку. Она состоит из ряда октаэдров, оси которых расположены под некоторыми углами друг к другу.

Кристаллизация сплавов, содержание углерода в которых меньше 0,5 % (точка В), начинается с выделения из жидкого раствора кристаллов феррита. При содержании углерода больше 0,5 % стали кристаллизуются с выделением аустенита.

Сплавы, содержащие углерод от 0,1 % (точка Н) до 0,5 % (точка В), претерпевают при температуре 1499 oC (линия НJB) перитектическое превращение, заключающееся в том, что жидкий раствор, имеющий при этой температуре концентрацию, соответствующую точке В (0,5 % С), взаимодействуя с выделившимися из него кристаллами феррита концентрации точки Н (0,1 % С), образует новую фазу – кристаллы аустенита концентрации точки J (0,16 % С):

ФН + ЖВ ® АJ.

При дальнейшем снижении температуры в сплавах с содержанием углерода от 0,1 до 0,16 % феррит, оставшийся после перитектического превращения, перекристаллизовывается в аустенит. В сталях с содержанием углерода больше 0,16 % оставшаяся жидкость затвердевает с образованием аустенита. Ниже линий NJ и JE сплавы имеют однородную аустенитную структуру.

Все сплавы с содержанием углерода более 0,02 % (точка Р) при температуре 727 oС (линия PSK) претерпевают эвтектоидное превращение. При эвтектоидном превращении аустенит, имеющий при этой температуре концентрацию углерода, соответствующую точке S (0,8 % С), распадается с образованием эвтектоидной смеси – перлита (феррита состава точки Р (0,02 % С) и цементита):

AS ® ФР + Ц.

Эвтектоидная смесь феррита и цементита, образующаяся в результате эвтектоидного распада аустенита называется перлитом.

В сплавах с содержанием углерода менее 0,8 % (точка S) эвтектоидному превращению предшествует выделение из аустенита феррита, которое протекает в интервале температур, ограниченных линиями GS и РS. При этом в оставшемся аустените концентрация углерода изменяется по линии GS. В сплавах с содержанием углерода более 0,8 % (точка S) эвтектоидному превращению предшествует выделение из аустенита цементита. Выделение цементита протекает в интервале температур, ограниченных линиями ES и SK. В этом случае концентрация углерода в оставшемся аустените изменяется по линии ES.

Железоуглеродистые сплавы в зависимости от содержания углерода делятся на три группы: техническое железо, стали, чугуны.

Техническое железо – это сплавы с содержанием углерода менее 0,02 % (точка Р). Как следует из диаграммы «железо-цементит», техническое железо имеет структуру феррита или феррита и цементита третичного, который в виде отдельных мелких включений располагается по границам зерен феррита (рисунок 8.2, а). Третичный цементит выделяется из феррита в результате снижения растворимости углерода при уменьшении температуры от эвтектоидной (727 оС) до комнатной. Предельная растворимость углерода в феррите ограничивается линией GPQ. По свойствам техническое железо подобно ферриту.

Стали – это сплавы с содержанием углерода от 0,02 % (точка Р) до 2,14 % (точка Е). В структуре стали по мере увеличения содержания углерода возрастает доля цементита и соответственно уменьшается доля феррита. Это приводит к повышению твердости и прочности стали и снижению ее пластичности, изменению физических и технологических свойств. В зависимости от содержания углерода стали по своей структуре делятся на доэвтектоидные, эвтектоидные и заэвтектоидные.

Доэвтектоидные стали содержат от 0,02 % углерода (точка Р) до 0,8 % углерода (точка S). Она имеет структуру феррита (светлые зерна) и перлита (темные зерна) (рисунок 8.2, б, в). Количественное соотношение между перлитом и ферритом зависит от содержания углерода. С увеличением содержания углерода прямо пропорционально увеличивается содержание перлита. При концентрации углерода в стали 0,8 % количество перлита равно 100 %. Зная площадь, занимаемую перлитом, с достаточной для практики точностью можно определить содержание углерода в углеродистой стали:

С = ,

где А – площадь, занимаемая перлитом.

Эвтектоидная сталь содержит 0,8 % углерода (точка S) и состоит из перлита (рисунок 8.2, г).

Рисунок 8.2 – Микроструктура технического железа (а), доэвтектоидных сталей с содержанием углерода 0,20 % (б) и 0,45 % (в), эвтектоидной (г) и заэвтектоидной (д) сталей

Заэвтектоидная сталь содержит от 0,8 % углерода (точка S) до 2,14 % углерода (точка Е). Заэвтектоидная сталь состоит из перлита и цементита (рисунок 8.2, д).

Таким образом, структура, а следовательно, и свойства стали определяются количеством углерода в ней. Доэвтектоидные стали, содержащие до 0,8 % углерода, являются конструкционными, предназначенными для изготовления деталей машин (машиностроительные стали), конструкций и сооружений (строительные стали). В значительной мере свойства углеродистых сталей, а, следовательно, и область их применения зависят от содержания в них вредных примесей серы и фосфора. Чем меньше их в стали, тем выше ее качество.

Стали обыкновенного качества, наиболее дешевые, являются конструкционными сталями общего назначения и содержат до 0,07 % фосфора, 0,06 % серы, 0,06–0,49 % углерода. По гарантируемым свойствам они подразделяются на три группы – А, Б, В. В сталях группы А – гарантируются механические свойства, группы Б – химический состав; в сталях группы В гарантируются механические свойства и химический состав.

Сталь группы А маркируется буквами Ст и номером 0, 1, 2, … 6, например, Ст1. В сталях группы Б перед буквами Ст ставится буква Б, например, БСт2. В сталях группы В перед буквами Ст ставится буква В, например, ВСт3. С увеличением условного номера повышается содержание углерода в стали, что приводит к увеличению прочностных свойств, к снижению пластичности и свариваемости.

Стали группы А применяются для изготовления рядового проката (швеллеров, уголков, листов, прутков, труб и др.) используемого для клепанных и болтовых конструкций, а также для малонагруженных деталей машин (валов, осей, зубчатых колес, болтов и т. д.) не подвергаемых нагреву в процессе обработки. Стали группы Б применяются для изготовления изделий, подвергаемых нагреву (горячей обработке давлением, сварке, термической обработке). Стали группы В применяются для изготовления сварных конструкций, подвергаемых расчетам на прочность.

В конце марки стали ставятся буквы «кп», «пс», «сп». Буквы «кп» показывают, что сталь кипящая, «пс» – полуспокойная, «сп» – спокойная.

Качественная конструкционная сталь по сравнению со сталью общего назначения содержит вдвое меньше серы и фосфора и отличается более высокими механическими свойствами. Она маркируется цифрами, например, 08, 10, … 80, показывающими содержание углерода в сотых долях процента.

Низкоуглеродистые стали, содержащие углерода до 0,25 %, обладают невысокой прочностью и высокой пластичностью и применяются для изготовления изделий листовой холодной штамповкой (05 кп…10), а также для деталей, упрочняемых цементацией, и для различных сварных соединений (Сталь 15, Сталь 20). Кроме того, из последних сталей изготавливают болты, шпильки, гайки, валики неответственного назначения и т. п.

Среднеуглеродистые стали марок 30-50 предназначаются для ответственных деталей высокой прочности с вязкой сердцевиной (зубчатые колеса, шатуны, коленчатые валы, распределительные валы, винты, оси, втулки, рычаги и др.). Как правило, детали из этих сталей подвергаются улучшению (вид термической обработки).

Высокоуглеродистые стали 55-85 применяются для пружин, рессор, а также деталей высокой прочности: прокатных валков (сталь 60), крановых колес (сталь 75), дисков муфт сцепления (сталь 85) и др. Детали из этих сталей подвергаются закалке и отпуску (виды термической обработки).

Для изготовления различных инструментов применяется углеродистая инструментальная сталь, содержащая углерода от 0,7 до 1,3 %. Она имеет пониженное содержание вредных примесей: фосфора – до 0,035 % и серы – до 0,03 % (качественная сталь) или фосфора – до 0,03 % и серы – до 0,02 % (высококачественная). Эта сталь производится следующих марок: У7 — У13 (качественная) или У7А — У13А (высококачественная). Здесь «У» означает «углеродистая инструментальная сталь», число после «У» — содержание углерода в десятых доля процента (например, У12 содержит углерода 1,2 %). Буква «А» в конце марки означает – высококачественная сталь.

Стали марок У7 и У8 вязче других, так как не имеют в структуре цементита, и они идут на изготовление ударных инструментов – молотков, зубил, топоров, кернеров, стамесок, долот, штампов и т. д.

Стали У10 и У11 имеют несколько меньшую вязкость и немного большую твердость (т.к. в их структуре содержится небольшой количество цементита) и используются для изготовления резцов, сверл, метчиков, лерок.

Стали У12 и У13 обладают низкой вязкостью и высокой твердостью и используются для изготовления инструмента, не испытывающего ударных нагрузок (напильников, бритв, рашпилей и т. п.).

Контрольные вопросы

1. Описать превращения, протекающие в сталях при нагреве или охлаждении, указать их температуры.

2. Дать определение фазам, присутствующим в сталях и указать содержание углерода в них.

3. Дать классификацию углеродистых сталей по качеству, содержанию углерода и назначению.

4. Изучить маркировку сталей и указать области применения перечисленных сталей:

Ст2, БСт3, ВСт4, Ст6;

08 кп, 10, 15, 20, 25, 30, 40, 50, 60, 75, 80;

У7, У8, У10А, У11, У12, У13.

Цель работы:

— изучение диаграммы состояния железоуглеродистых сплавов;

— анализ превращений, происходящих в сплавах при охлаждениях и нагревах;

— определение фазового и структурного состояния сплавов в зависимости от их состава и температуры;

— установление зависимости между структурой и свойствами стали.

Под равновесным понимается такое состояние, при котором все фазовые превращения в сплаве полностью закончились в соответствии с диаграммой состояния. Это имеет место только при очень малых скоростях охлаждения (нагрева). Равновесное состояние соответствует минимальному значению свободной энергии и не подвергается самопроизвольному изменению во времени. Поэтому оно называется стабильным.

Превращения, протекающие в сталях в равновесном состоянии, описываются диаграммой «железо-цементит», представленной на рисунке 8.1.

Рисунок 8.1 – Диаграмма «железо-цементит»

В железоуглеродистых сплавах могут присутствовать следующие твердые фазы: феррит, аустенит, цементит.

Феррит – твердый раствор внедрения углерода в a-железе, имеющем объемноцентрированную кубическую решетку. На диаграмме «железо-цементит» существуют две области феррита – высокотемпературная область АNН и низкотемпературная область GPQ. Максимальная растворимость в высокотемпературной области составляет 0,10 % – точка Н, в низкотемпературной области 0,02 % – точка Р. Содержание углерода при комнатной температуре – 0,01 %. Феррит мягок и пластичен (sВ = 200 – 300 МПа, d = 20–50 %, 80 – 100 НВ).

Аустенит – твердый раствор внедрения углерода в g-железе, имеющем гранецентрированную кубическую решетку. На диаграмме «железо-цементит» аустенит занимает область NJESG. Максимальная растворимость углерода в аустените 2,14 % – точка Е. По механическим свойствам аустенит близок к ферриту. Горячую обработку давлением проводят в области существования аустенита (однофазный твердый раствор характеризуется высокой пластичностью).

Цементит – химическое соединение железа с углеродом – карбид железа, химическая формула которого Fe3С. Содержание углерода в цементите равна 6,67 %. Цементит обладает высокой твердостью (» 800 HV) и хрупкостью. Он имеет сложную ромбическую решетку. Она состоит из ряда октаэдров, оси которых расположены под некоторыми углами друг к другу.

Кристаллизация сплавов, содержание углерода в которых меньше 0,5 % (точка В), начинается с выделения из жидкого раствора кристаллов феррита. При содержании углерода больше 0,5 % стали кристаллизуются с выделением аустенита.

Сплавы, содержащие углерод от 0,1 % (точка Н) до 0,5 % (точка В), претерпевают при температуре 1499 oC (линия НJB) перитектическое превращение, заключающееся в том, что жидкий раствор, имеющий при этой температуре концентрацию, соответствующую точке В (0,5 % С), взаимодействуя с выделившимися из него кристаллами феррита концентрации точки Н (0,1 % С), образует новую фазу – кристаллы аустенита концентрации точки J (0,16 % С):

ФН + ЖВ ® АJ.

При дальнейшем снижении температуры в сплавах с содержанием углерода от 0,1 до 0,16 % феррит, оставшийся после перитектического превращения, перекристаллизовывается в аустенит. В сталях с содержанием углерода больше 0,16 % оставшаяся жидкость затвердевает с образованием аустенита. Ниже линий NJ и JE сплавы имеют однородную аустенитную структуру.

Все сплавы с содержанием углерода более 0,02 % (точка Р) при температуре 727 oС (линия PSK) претерпевают эвтектоидное превращение. При эвтектоидном превращении аустенит, имеющий при этой температуре концентрацию углерода, соответствующую точке S (0,8 % С), распадается с образованием эвтектоидной смеси – перлита (феррита состава точки Р (0,02 % С) и цементита):

AS ® ФР + Ц.

Эвтектоидная смесь феррита и цементита, образующаяся в результате эвтектоидного распада аустенита называется перлитом.

В сплавах с содержанием углерода менее 0,8 % (точка S) эвтектоидному превращению предшествует выделение из аустенита феррита, которое протекает в интервале температур, ограниченных линиями GS и РS. При этом в оставшемся аустените концентрация углерода изменяется по линии GS. В сплавах с содержанием углерода более 0,8 % (точка S) эвтектоидному превращению предшествует выделение из аустенита цементита. Выделение цементита протекает в интервале температур, ограниченных линиями ES и SK. В этом случае концентрация углерода в оставшемся аустените изменяется по линии ES.

Железоуглеродистые сплавы в зависимости от содержания углерода делятся на три группы: техническое железо, стали, чугуны.

Техническое железо – это сплавы с содержанием углерода менее 0,02 % (точка Р). Как следует из диаграммы «железо-цементит», техническое железо имеет структуру феррита или феррита и цементита третичного, который в виде отдельных мелких включений располагается по границам зерен феррита (рисунок 8.2, а). Третичный цементит выделяется из феррита в результате снижения растворимости углерода при уменьшении температуры от эвтектоидной (727 оС) до комнатной. Предельная растворимость углерода в феррите ограничивается линией GPQ. По свойствам техническое железо подобно ферриту.

Стали – это сплавы с содержанием углерода от 0,02 % (точка Р) до 2,14 % (точка Е). В структуре стали по мере увеличения содержания углерода возрастает доля цементита и соответственно уменьшается доля феррита. Это приводит к повышению твердости и прочности стали и снижению ее пластичности, изменению физических и технологических свойств. В зависимости от содержания углерода стали по своей структуре делятся на доэвтектоидные, эвтектоидные и заэвтектоидные.

Доэвтектоидные стали содержат от 0,02 % углерода (точка Р) до 0,8 % углерода (точка S). Она имеет структуру феррита (светлые зерна) и перлита (темные зерна) (рисунок 8.2, б, в). Количественное соотношение между перлитом и ферритом зависит от содержания углерода. С увеличением содержания углерода прямо пропорционально увеличивается содержание перлита. При концентрации углерода в стали 0,8 % количество перлита равно 100 %. Зная площадь, занимаемую перлитом, с достаточной для практики точностью можно определить содержание углерода в углеродистой стали:

С = ,

где А – площадь, занимаемая перлитом.

Эвтектоидная сталь содержит 0,8 % углерода (точка S) и состоит из перлита (рисунок 8.2, г).

Рисунок 8.2 – Микроструктура технического железа (а), доэвтектоидных сталей с содержанием углерода 0,20 % (б) и 0,45 % (в), эвтектоидной (г) и заэвтектоидной (д) сталей

Заэвтектоидная сталь содержит от 0,8 % углерода (точка S) до 2,14 % углерода (точка Е). Заэвтектоидная сталь состоит из перлита и цементита (рисунок 8.2, д).

Таким образом, структура, а следовательно, и свойства стали определяются количеством углерода в ней. Доэвтектоидные стали, содержащие до 0,8 % углерода, являются конструкционными, предназначенными для изготовления деталей машин (машиностроительные стали), конструкций и сооружений (строительные стали). В значительной мере свойства углеродистых сталей, а, следовательно, и область их применения зависят от содержания в них вредных примесей серы и фосфора. Чем меньше их в стали, тем выше ее качество.

Стали обыкновенного качества, наиболее дешевые, являются конструкционными сталями общего назначения и содержат до 0,07 % фосфора, 0,06 % серы, 0,06–0,49 % углерода. По гарантируемым свойствам они подразделяются на три группы – А, Б, В. В сталях группы А – гарантируются механические свойства, группы Б – химический состав; в сталях группы В гарантируются механические свойства и химический состав.

Сталь группы А маркируется буквами Ст и номером 0, 1, 2, … 6, например, Ст1. В сталях группы Б перед буквами Ст ставится буква Б, например, БСт2. В сталях группы В перед буквами Ст ставится буква В, например, ВСт3. С увеличением условного номера повышается содержание углерода в стали, что приводит к увеличению прочностных свойств, к снижению пластичности и свариваемости.

Стали группы А применяются для изготовления рядового проката (швеллеров, уголков, листов, прутков, труб и др.) используемого для клепанных и болтовых конструкций, а также для малонагруженных деталей машин (валов, осей, зубчатых колес, болтов и т. д.) не подвергаемых нагреву в процессе обработки. Стали группы Б применяются для изготовления изделий, подвергаемых нагреву (горячей обработке давлением, сварке, термической обработке). Стали группы В применяются для изготовления сварных конструкций, подвергаемых расчетам на прочность.

В конце марки стали ставятся буквы «кп», «пс», «сп». Буквы «кп» показывают, что сталь кипящая, «пс» – полуспокойная, «сп» – спокойная.

Качественная конструкционная сталь по сравнению со сталью общего назначения содержит вдвое меньше серы и фосфора и отличается более высокими механическими свойствами. Она маркируется цифрами, например, 08, 10, … 80, показывающими содержание углерода в сотых долях процента.

Низкоуглеродистые стали, содержащие углерода до 0,25 %, обладают невысокой прочностью и высокой пластичностью и применяются для изготовления изделий листовой холодной штамповкой (05 кп…10), а также для деталей, упрочняемых цементацией, и для различных сварных соединений (Сталь 15, Сталь 20). Кроме того, из последних сталей изготавливают болты, шпильки, гайки, валики неответственного назначения и т. п.

Среднеуглеродистые стали марок 30-50 предназначаются для ответственных деталей высокой прочности с вязкой сердцевиной (зубчатые колеса, шатуны, коленчатые валы, распределительные валы, винты, оси, втулки, рычаги и др.). Как правило, детали из этих сталей подвергаются улучшению (вид термической обработки).

Высокоуглеродистые стали 55-85 применяются для пружин, рессор, а также деталей высокой прочности: прокатных валков (сталь 60), крановых колес (сталь 75), дисков муфт сцепления (сталь 85) и др. Детали из этих сталей подвергаются закалке и отпуску (виды термической обработки).

Для изготовления различных инструментов применяется углеродистая инструментальная сталь, содержащая углерода от 0,7 до 1,3 %. Она имеет пониженное содержание вредных примесей: фосфора – до 0,035 % и серы – до 0,03 % (качественная сталь) или фосфора – до 0,03 % и серы – до 0,02 % (высококачественная). Эта сталь производится следующих марок: У7 — У13 (качественная) или У7А — У13А (высококачественная). Здесь «У» означает «углеродистая инструментальная сталь», число после «У» — содержание углерода в десятых доля процента (например, У12 содержит углерода 1,2 %). Буква «А» в конце марки означает – высококачественная сталь.

Стали марок У7 и У8 вязче других, так как не имеют в структуре цементита, и они идут на изготовление ударных инструментов – молотков, зубил, топоров, кернеров, стамесок, долот, штампов и т. д.

Стали У10 и У11 имеют несколько меньшую вязкость и немного большую твердость (т.к. в их структуре содержится небольшой количество цементита) и используются для изготовления резцов, сверл, метчиков, лерок.

Стали У12 и У13 обладают низкой вязкостью и высокой твердостью и используются для изготовления инструмента, не испытывающего ударных нагрузок (напильников, бритв, рашпилей и т. п.).

Контрольные вопросы

1. Описать превращения, протекающие в сталях при нагреве или охлаждении, указать их температуры.

2. Дать определение фазам, присутствующим в сталях и указать содержание углерода в них.

3. Дать классификацию углеродистых сталей по качеству, содержанию углерода и назначению.

4. Изучить маркировку сталей и указать области применения перечисленных сталей:

Ст2, БСт3, ВСт4, Ст6;

08 кп, 10, 15, 20, 25, 30, 40, 50, 60, 75, 80;

У7, У8, У10А, У11, У12, У13.

Материаловедение

Изучение микроструктуры и свойств углеродистых сталей

Цель:

изучить превращения в сплавах системы железо-цементит и структуры сталей различного состава в равновесном состоянии. Определить содержание углерода в исследуемых сталях и их марки. Микроструктуру сталей изучают в равновесном состоянии, т. е. в таком состоянии, когда процессы фазовых превращений полностью произошли, что достигается только при очень медленном охлаждении. Структурные составляющие железоуглеродистых сплавов в равновесном состоянии определяют по диаграмме состояния железо-цементит. Особенность диаграммы — наличие на оси составов двух шкал, показывающих содержание углерода и цементита (рис. 1.). Железоуглеродистые сплавы, содержащие углерода менее 2,14 %, называются сталями, а более 2,14 % — чугунами. Структура стали в равновесном состоянии зависит от содержания в ней углерода. После полного отжига в углеродистой стали присутствуют следующие фазы и структурные составляющие: феррит, цементит, перлит.

Феррит (Ф)

— твердый раствор углерода в α-железе. Он является продуктом диффузионного превращения аустенита при его охлаждении ниже температур линии

GPSK

(см. рис. 1). Под микроскопом феррит наблюдается в виде светлых зерен неодинаковой яркости (рис. 2). Последнее объясняется неодинаковой травимостью вследствие анизотропии свойств феррита. Растворимость углерода в феррите изменяется с изменением температуры, что отражается на диаграмме состояния (рис. 1) — линия

GPQ

. Максимальное содержание углерода в феррите при комнатной температуре достигает 0,006 %. Феррит является пластичной фазой. Его относительное удлинение δ=50 % и твердость зависит от концентрации углерода и других растворенных примесей и изменяется в пределах НВ 450÷800. Феррит обладает ферромагнитными свойствами, в парамагнитное состояние переходит при температуре 768°С.

Цементит (Ц)

— химическое соединение углерода с железом — карбид железа Fe3C. Кристаллическая решетка цементита сложная ромбическая. Цементит обладает металлическим блеском, тепло- и электропроводностью, малыми магнитными свойствами до температуры 210°С. Температура плавления при атмосферном давлении у цементита не установлена, так как он является неустойчивым химическим соединением и при высоких температурах распадается на железо и углерод. В зависимости от условий охлаждения аустенита цементит может иметь зернистую или пластинчатую форму, Цементитная сетка из пластинок, охватывающих зерна перлита в структуре заэвтектоидной стали, снижает ее пластичность и прочность, а увеличивает твердость. Цементит — самая твердая составляющая, НВ 8000. Его пластичность практически равна нулю. Поэтому с возрастанием количества цементита в стали при увеличении концентрации в ней углерода твердость стали возрастает, а пластичность падает.

Рис. 1 – Диаграмма состояния сплавов системы железо–углерод

Перлит (П)

— эвтектоидная смесь из кристаллов цементита м феррита, образующаяся при диффузионном распаде аустенита в результате медленного охлаждения последнего. Содержание углерода в перлите 0,8 % (точка

S

, рис. 1). При изготовлении шлифа пластинки цементита, более твердого, чем феррит, сошлифовываются меньше и поэтому выступают из остальной массы перлита. Феррит как мягкая составляющая сошлифовывается больше, что усиливается при травлении. Поэтому при косом освещении перлит под микроскопом просматривается в виде темных и светлых полосок. В зависимости от формы цементита различают: а) зернистый перлит, в котором цементит имеет форму зерен, расположенных в феррите (рис. 3. а); б) пластинчатый перлит, в котором цементит и феррит имеют форму пластин; последние образуют смесь чередующихся пласгпш цементита (рис. 3, б) и феррита. Форма и размер цементитных частиц в перлите существенно влияют на свойства стали. Так, например, зернистый перлит более пластичен и имеет меньшую твердость, чем пластинчатый. С уменьшением размера цементитных частиц твердость и прочность перлита возрастают.

Рис.2 — Схема зарисовки структуры феррита (техническое железо)

Рис.3 — Схема зарисовки структуры перлита а -зернистый перлит; б — пластинчатый перлит (эвтектоидная сталь)

Обыкновенный пластинчатый перлит имеет предел прочности σb=820 МПа и относительное удлинение δ5=15 %, а крупнопластинчатый σb=550 МПа и δ5=5%. Зернистый перлит имеет σb=630 МПа и δ5=20 %. Твердость пластинчатого перлита НВ 2000÷2500, а зернистого — НВ 1600÷2200. На микрошлифе в обычном оптическом микроскопе при малом увеличении (до 200 крат) перлит наблюдается в виде темных зерен, в которых не видно ни пластин, ни зерен цементита, так как размер цементитных частиц очень мал.

Структура стали в равновесном состояния зависит от содержания в ней углерода. Техническое железо содержит не более 0,02 % углерода и может быть двухфазным или однофазным сплавом. Технически чистое железо называют армко-железом. Его получают в больших количествах промышленным способом с суммарным содержанием примесей около 0,15 %. Сплавы с содержанием углерода до 0,006 % состоят из феррита, а в интервале концентраций 0,006-0,02 % — из феррита и цементита третичного, который выделяется по границам ферритных зерен вследствие изменения растворимости углерода в феррите при понижении температуры (см. рис. 1). Доэвтектоидные стали содержат от 0,02 до 0,8 % углерода. Стали состоят из феррита (светлые зерна) и перлита (темные зерна) (рис. 3, а). Количество перлита увеличивается, а феррита уменьшается пропорционально увеличению содержания углерода. По соотношению площадей, занимаемых в исследуемой структуре перлитом и ферритом, что с определенной степенью точности соответствует соотношению их объемов, можно определить содержание углерода в стали. Для того чтобы подсчитать содержание углерода в доэвтектоидной стали, необходимо определить площадь занимаемую перлитом на микрошлифе относительно всего поля зрения, и умножить на содержание углерода в перлите (0,8 % — см. рис. 1). Пример: площадь, занятая перлитом fЦ= 0,6 (относительно 1). Тогда содержание углерода в данном образце будет: 0,8×0,6 = 0,48 %. Зная процентное содержание углерода, можно определить марку стали. Эвтектоидная сталь содержит 0,8 % углерода, в ее структуру входит только перлит (см. рис. 4)

Рис.4 — Схемы зарисовки структуры стали а -доэвтектоидной; б — заэвтектоидной

Заэвтектоидные стали содержат углерода более 0,8 %. Они состоят из перлита и цементита вторичного, который расположен обычно в виде светлой сетки или светлых вытянутых зерен (цепочки) по границам зерен перлита (рис. 4, б). Содержание цементита вторичного в структуре заэвтектоидной стали возрастает с увеличением концентрации углерода. Если известно относительное содержание вторичного цементита на микрошлифе, можно определить содержание углерода в данном образце. Для этого к углероду, содержащемуся в перлите, нужно добавить углерод, содержащийся во вторичном цементите. Например, площадь, занятая вторичным цементитом fЦII= 0,04 (относительно 1), тогда площадь занятая перлитом fП= 0,96 относительной площади микрошлифа.Содержание углерода определяют следующим образом.

0,04×6,67 + 0,96×0,8 % =1,1 %

Химический состав и маркировка сталей приведены в табл. 1.2, 1.3, 1.4. Влияние углерода на свойства стали в основном определяются свойствами цементита и связано с изменением содержания основных структурных составляющих — феррита и цементита. При увеличении углерода до 1,2 % (рис. 5) возрастают прочность σ, твердость НВ, предел текучести &sigmaT„ при этом снижаются вязкость KCV и характеристики пластичности — относительное удлинение (δ, %) и относительное сужение (ψ, %). Технологические свойства,такие как деформируемость, свариваемость и др., зависят также от содержания углерода. Хорошей свариваемостью и пластичностью отличаются низкоуглеродистые стали (до 0,3% С). Хорошими режущими свойствами обладают высокоуглеродистые стали.

Рис.5 — Зависимость механических свойств стали от ее химического состава и примерные марки сталей Табл 1.2- Сталь углеродистая обыкновенного качества по ГОСТ 380-94

Примечания:

1. Буквы Ст обозначают «Сталь», цифры — условный номер марки в зависимости от химического состава стали, буквы «кп», ипс», «сп» -способ раскисления стали («кп» — кипящая, «пс» — полуспокойная, «сп» — спокойная сталь). 2. Способ раскисления, если он не указан в заказе, устанавливает изготовитель. 3. Массовая доля серы в стали всех марок, кроме Ст0, должна быть не более 0,05 %, фосфора не более 0,04 %, в стали марки Ст0 серы — не более 0,06 %. фосфора — не более 0,07 %.

| ОБРАТИТЕ ВНИМАНИЕ! На нашем сайте Вы можете заказать любые задания по всем разделам материаловедения. Решение предоставляется в печатном виде с детальными комментариями |

Что такое сталь

Сталь – сплав железа и углерода. В обычных случаях доля углерода колеблется от 0,1 до 2,14 %. Но, учитывая, что в состав легированных сталей может входить множество дополнительных ингредиентов, сегодня под сталью подразумевают такой сплав, где доля железа составляет не менее 45%.

О том, что такое сталь, и как ее производят, расскажет этот видеосюжет:

Понятие и особенности

Главные привлекательные качества стали – высокая прочность при доступности сырья и относительно простом способе производства. Именно такая комбинация и ставит сплавы железа в позицию абсолютного лидера. На сегодня попросту не существует такой области народного хозяйства, где стали не занимали бы позицию конструкционного материала.

- Железо и углерод – обязательные составляющие сплава. Из них железо обеспечивает пластичность и вязкость, благодаря чему сталь относят к деформируемым, ковким сплавам. А углерод – твердость и прочность, так как твердость всегда сочетается с хрупкостью. Добавка углерода невелика и даже в специализированных составах не превышает 3,4%.

- Кроме того, из-за способа производства, сталь всегда содержит какую-то долю марганца – до 1 %, и кремния – до 0,4%. Эти примеси мало влияют на свойства состава, если не превышают заданную норму. По тем же причинам в составе оказываются и вредные примеси – фосфор, сера, несвязанный азот и кислород. В процессе плавки и легирования от этих ингредиентов стараются избавиться, поскольку они уменьшают прочностные и пластичные свойства сплавов.

- В сплав вводят искусственно другие добавки с целью изменить качества материала. Так, добавка хрома придает стали жаропрочность, а никеля – стойкость к коррозии и вязкость.

- Чрезвычайно полезным качеством железных сплавов является то, что на изменение свойств влияют очень небольшие по весу добавки других веществ. Это позволяет значительно разнообразить качества материала. Кроме того, на свойства сплава очень сильно влияет метод изготовления собственно продукции – холодное деформирование, горячее, закалка и так далее.

Соотношение с чугуном

Наиболее близок к стали по свойствам и составу чугун. Часть материала и производится из предельного чугуна. Однако на практике различия в характеристиках оказываются весьма заметными:

- сталь прочнее и тверже, чем чугун;

- чугун на деле легче стали и имеет более низкую температуру плавления. Обманчивое впечатление создает массивность изделий из чугуна, поскольку он менее прочен;

- сталь легче поддается механической обработке благодаря низкому содержанию углерода. Чугун же предпочтительнее отливать;

- чугун имеет более низкую теплопроводность, то есть, изделия из него лучше хранят тепло, чем стальные;

- чугун нельзя подвергнуть такой процедуре, как закалка. А последняя может значительно увеличить прочность материала.

Далее рассмотрим достоинства и недостатки стали.

Преимущества и недостатки

Описывать плюсы и минусы материала довольно сложно. На практике мы имеем дело с продукцией из стали, причем из сплава самых разных марок, а, значит, и свойств. А одна из особенностей материала как раз и состоит в том, что метод изготовления изделии из него тоже влияет на его свойства. Качества сварной трубы не сравнить с характеристиками трубопровода из холоднокатаной стали.

В общем, можно говорить о следующих преимуществах стали:

- высокая прочность и твердость – свойственно всем видам;

- огромное разнообразие свойства, обусловленное разным составом и разными методами обработки;

- вязкость и упругость, достаточные для применения на всех участках, где требуется стойкость к ударным, статическим и динамическим нагрузкам при отсутствии остаточной деформации;

- легкость механической обработки – сварка, нарезка, сгибание;

- очень высокая износостойкость по сравнению с другими конструкционными материалами и, соответственно, долговечность;

- распространенность сырья и экономически выгодный метод производства, что обуславливает доступную стоимость сплавов.

К недостаткам можно отнести следующее:

- самый большой недостаток материала – нестойкость к коррозии. Чтобы избежать повреждений, выпускают специальные виды металла стали – нержавеющие, однако их стоимость заметно выше. Чаще проблему решают за счет покрытия стальных изделий защитным слоем металла или полимера;

- сплав накапливает электричество, что заметно усиливает электрохимическую коррозию. Сколько-нибудь объемные конструкции – корпуса машин, трубопроводы, нуждаются в специальной защите;

- сплав не отличается легкостью, стальные конструкции имеют большой вес и заметно утяжеляют объекты;

- изготовление стальных изделий – многоэтапный процесс. Недочеты и ошибки на любом из этапов оборачиваются значительным снижением качества.

Далее будет рассмотрена маркировка и классификация сталей по качеству, по назначению, а также по составу и иным характеристикам.

Маркировка легированных сталей

Принципы маркировки легированных сталей в России

. Система маркировки легированных сталей в России разработана буквенно-цифровая, принятая в ГОСТах, когда каждая

марка легированной стали

содержит определенное сочетание букв и цифр. Легирующие элементы при этом обозначаются следующими буквами: X — хром, Н — никель, В — вольфрам, М — молибден, Ф — ванадий, Т — титан, Ю — алюминий, Д — медь, Г — марганец, С — кремний, К — кобальт, Ц — цирконий, Б — ниобий, Р — бор. Буква А указывает содержание азота, если находится в середине марки легированной стали; в конце марки буква А обозначает, что сталь высококачественная. Цифры в марках сталей обозначают содержание элементов по определённым существующим правилам. Для некоторых групп сталей принимают дополнительные обозначения марок, по различным признакам. Более подробно с принципами маркировки сталей можно ознакомиться в литературе [1, 2].

Несмотря на то, что для всех сталей невозможно применить в полном объёме систему маркировки ГОСТов, она всё же наиболее удобна, наглядна, и значительно превосходит в этом смысле принятую систему маркировки сталей в других странах.

Классификация легированных сталей по структуре после охлаждения на воздухе

©ИЦМ(www.modificator.ru)

Классификация легированных сталей по структуре после охлаждения на воздухе была предложена французским учёным Гийе и поэтому иногда называется классификация по Гийе

. Эта классификация учитывает структуру, получаемую на спокойном воздухе стальных образцов небольшой толщины; выделяют три основных класса сталей:

- перлитный класс;

- мартенситный класс;

- аустенитный класс.

Стали перлитного класса

характеризуются относительно малым содержанием легирующих элементов,

стали мартенситного класса

— более значительным и, наконец,

стали аустенитного класса

— высоким содержанием легирующих элементов.

Классификация легированных сталей по структуре после охлаждения на воздухе условна и относится только к случаю охлаждения на воздухе стальных образцов относительно небольшого размера.

Классификация легированных сталей по равновесной структуре

Классификация легированных сталей по структуре в равновесном состоянии (по равновесной структуре) предложена Обергоффером и иногда называется классификация по Обергофферу

. Изначально эта классификация включала в себя четыре основных класса (доэвтектоидные стали, эвтектоидные стали, заэвтектоидные стали, ледебуритные стали); впоследствии была доработана.

©ИЦМ(www.modificator.ru)

Структурные классы легированных сталей

Структурные классы легированных сталей

– классификационная характеристика легированных сталей по структуре в условиях равновесия [3]. Существуют

доэвтектоидные стали

, содержащие в структуре эвтектоид и избыточный легированный феррит;

эвтектоидные стали

, имеющие перлитную структуру, и

заэвтектоидные стали

, содержащие эвтектоид и избыточные (вторичные) карбиды типа М3С, выделяющиеся при охлаждении из аустенита. Все эти стали объединяют в один

класс – перлитные стали

. Стали, имеющие в структуре в литом состоянии эвтектику типа ледебурита, называют

ледебуритными сталями

. При низком содержании углерода и большом количестве легирующего элемента образуется сталь со структурой из легированного феррита с некоторым количеством карбидов –

сталь ферритного класса

. При высоком содержании в стали легирующего элемента, расширяющего область γ-фазы (Ni, Mn), получается структура аустенита, а сталь называют

сталью аустенитного класса

. Стали, в которых частично протекает превращение α<=>γ, называют

сталями полу-ферритного

и

полу-аустенитного класса

, и их структура состоит из аустенита и феррита.

Для наглядности дополнительно представим структурные классы легированных сталей в виде списка:

- Перлитные стали: доэвтектоидные стали;

- эвтектоидные;

- заэвтектоидные стали.

Отличие доэвтектоидных сталей от заэвтектоидных по микроструктуре

ТОМСКИЙ ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

УТВЕРЖДАЮ

Декан МСФ______________Р.И.Дедюх

«___»___________________2009 г.

СБОРНИК МЕТОДИЧЕСКИХ УКАЗАНИЙ

Методические указания к выполнению лабораторных работ

по курсу «Материаловедение» для студентов МСФ

Часть 2

Томск 2009

УДК 620.18:669.14.018.252:548.53

Сборник методических указаний к выполнению лабораторных работ по курсу “Материаловедение” для студентов МСФ. Часть 2. – Томск, Изд-во ТПУ, 2009.

Составители: Егоров Ю.П.,

Ковалевская Ж. Г.,

Лозинский Ю.М.,

Марр Е.И.,

Утьев О.М.,

Хворова И.А.

Методические указания рассмотрены и рекомендованы к изданию методическим семинаром кафедры «Материаловедение и технология металлов» «18» октября 2007 г.

Зав.кафедрой МТМ

доц., канд.техн.наук __________________ Ю.П. Егоров

ЛАБОРАТОРНАЯ РАБОТА № 6

МИКРОСТРУКТУРА УГЛЕРОДИСТЫХ СТАЛЕЙ

Цель работы

Изучение микроструктуры отожженных углеродистых сталей.

Материалы и оборудование для выполнения работы

1. Металлографические микроскопы.

2. Коллекция шлифов сталей.

3. Альбом фотографий микроструктур углеродистых сталей.

4. Тренажер «Диаграмма Fe – Fe3C».

Порядок выполнения работы

1. Изучить содержание основных положений работы.

2. Разобраться с помощью тренажера со стальной частью диаграммы Fe – Fe3C.

3. Получить навыки определения под микроскопом элементов структуры стали: феррита, цементита, перлита, для чего:

а) рассмотреть фотографии микроструктур в альбоме;

б) рассмотреть под микроскопом подобранные шлифы для изучения структурных составляющих и зарисовать схемы рассмотренных структур.

4. Изучить микроструктуру трех-четырех образцов, относящихся к различным классам стали (доэвтектоидные, эвтектоидные, заэвтектоидные), определить к какому из названных классов относится каждый образец. Зарисовать схему микроструктуры рассмотренных образцов и обозначить на рисунках структурные составляющие.

5. В образце доэвтектоидной стали определить содержание углерода в %.

Основные положения

На диаграмме состояния железо–углерод (рис. 1) сплавы, относящиеся к сталям, расположены в интервале концентраций углерода до 2,14 %, т.е. левее точки Е

. При температурах ниже 727 °С все отожженные углеродистые стали состоят из двух фаз — феррита и цементита.

Феррит — это твердый раствор углерода в железе с объемно-центрированной кубической решеткой (Fea). Максимальная растворимость углерода в Fea составляет около 0,02 % (точка Р

).

Цементит — это карбид железа Fe3C, содержащий 6,67 % С.

При температурах выше линии GSE

равновесной фазой является

аустенит — твердый раствор углерода в железе с гранецентрированной кубической решеткой (Feg). Предельная растворимость углерода в Feg — 2,14 % (точка Е

).

В результате фазовых превращений в твердом состоянии при малых скоростях охлаждения в стали образуются следующие структуры: перлит, избыточный феррит, вторичный цементит и третичный цементит.

Рис. 1. Диаграмма Fe – Fe3C

На линии GS

из аустенита начинает выделяться избыточный феррит, а на линии

SE

— вторичный цементит. На линии

Р Q

из феррита выделяется третичный цементит. Во всех сплавах правее точки

Р