Детали теста

Типичный тест использует 10 мм (0,39 дюйма) диаметр стали шарик как индентор с 3000кгс (29.42 ; 6,614 фунт-сила) сила. Для более мягких материалов используется меньшее усилие; для более твердых материалов карбид вольфрама мяч заменяется стальным шаром. Вмятину измеряют, и твердость рассчитывают как:

BHN = 2 п π D ( D − D 2 − d 2 ) { displaystyle operatorname {BHN} = { frac {2P} { pi D left (D — { sqrt {D ^ {2} -d ^ {2}}} right)}}}

куда:

BHN = число твердости по Бринеллю (кгс / мм2)

п

= приложенная нагрузка в килограммах-силе (кгс)

D

= диаметр индентора (мм)

d

= диаметр вдавливания (мм)

Твердость по Бринеллю иногда указывается в мегапаскалях; число твердости по Бринеллю умножается на ускорение свободного падения, 9,80665 м / с.2, чтобы преобразовать его в мегапаскали.

BHN может быть преобразован в предел прочности на растяжение (UTS), хотя взаимосвязь зависит от материала, а потому определяется эмпирически. Взаимосвязь основана на индексе Мейера (n) из Закон Мейера. Если индекс Мейера меньше 2,2, то отношение UTS к BHN составляет 0,36. Если индекс Мейера больше 2,2, то коэффициент увеличивается.[1]

BHN

обозначается наиболее часто используемыми стандартами испытаний (ASTM E10-14[2] и ISO 6506–1: 2005[3]) в качестве

HBW

(

ЧАС

от твердости,

B

из Бринелла и

W

из материала индентора карбид вольфрама (вольфрама)). В прежних стандартах HB или HBS использовались для обозначения измерений, сделанных со стальными инденторами.

HBW рассчитывается в обоих стандартах с использованием единиц СИ как

HBW = 0.102 2 F π D ( D − D 2 − d 2 ) { displaystyle operatorname {HBW} = 0.102 { frac {2F} { pi D left (D — { sqrt {D ^ {2} -d ^ {2}}} right)}}}

куда:

F

= приложенная нагрузка (ньютоны)

D

= диаметр индентора (мм)

d

= диаметр вдавливания (мм)

Твердость материалов и методы ее измерения

Твердостью называют способность тела к пластическим деформациям под действием еще более твердого инструмента, называемого индентором.

Существует несколько популярных способов испытаний материалов и прежде всего металлов на твёрдость. При помощи них можно получить как некое численный эквивалент прочности изделия, так и данные по его сопротивлению знакопеременным нагрузкам.

К основным методикам определения относятся:

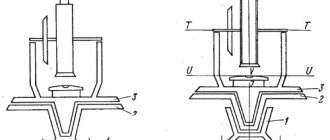

- 1. Метод Бринелля (приборы и сам процесс подробно будут описаны ниже). При его использовании твёрдость определяется при помощи отпечатка от твердого, чаще всего металлического шарика, вдавливаемого в ровную площадку детали. По диаметрам следов и судят о твердостях.

Рис.1 Внешний вид современного твердомера.

- 2. Способ Роквелла. По нему значение твёрдости равно относительной глубине вдавливания подобного, используемому по Бринеллю, шарика или алмазного конуса в площадку на поверхности изучаемой детали и обозначается чаще всего символами HR. Т.к. величина относительная, то максимальная величина твёрдости по Роквеллу составляет HR=100. «Роквелл» имеет широкое распространение при оценке качества рабочих узлов оборудования для переработки пластмасс и эластомеров, а также технологической оснастки.

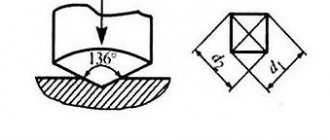

- 3. Способ Виккерса. Подобен способу определения по Бринеллю, но при его применении используют четырёхгранную алмазную пирамиду и, соответственно, след, оставляемый ею. Численное значение твёрдости (обозначается как HV) в этом случае равно отношению нагрузки, приложенной к пирамиде, к площади следа от нее.

- 4. Твёрдость по Шору (метод вдавливания, обозначается Шор А, Шор D). Является важнейшим для определения твердости пластмасс, эластомеров и композитов. По нему величина твёрдости материала равно глубине проникновения в него специально подготовленной стальной иглы, которую приводит в напряжение калиброванная пружина. Прибором, работающим по методике Шора является дюрометр. Регулируемая международным стандартом ASTM D2240, процесс включает применение 12 шкал, однако на практике подавляющее количество более мягких материалов (например резин и эластомеров испытывают по шкале A), а более жестких (пластмасс и композитов) по шкале D.

- 5. Дюрометры и шкалы Аскер является еще одним способом, относящемуся к разработкам Шора, похожим по способу измерения на предыдущий. Он применяется для получения значения для мягких веществ, используется главным образом в Японии и имеет несущественные отличия от «Шора», например особенностями оборудования, шкал и инденторов.

- 6. Твёрдость по Шору (метод отскока). Применяется для получения значений твёрдости для очень твёрдых деталей, например металлических. Величина показателя (имеет обозначение HSx) находится по высоте отскока специального бойка, который падает со стандартной высоты.

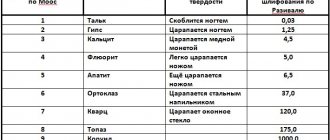

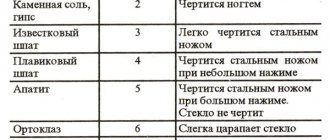

- Кроме описанных основных способов существует еще набор более редких техник, например метод Кузнецова-Герберта-Ребиндера, методика Польди или двойного отпечатка шарика, определений по шкале Мооса, способ Бухгольца и т.п. В данной статье мы не будем рассматривать их подробнее и просим обращаться к специализированной литературе.

Общие ценности

При цитировании числа твердости по Бринеллю (BHN или чаще HB) должны быть указаны условия испытания, используемого для получения числа. (HB не имеет отношения к степени «HB» твердость карандаша.) Стандартный формат определения тестов можно увидеть в примере «HBW 10/3000». «HBW» означает, что использовался шариковый индентор из карбида вольфрама (от химического обозначения вольфрама или от шведско-немецкого названия вольфрама «Wolfram»), в отличие от «HBS», что означает шарик из закаленной стали. Цифра «10» — это диаметр шара в миллиметрах. «3000» — это сила в килограммах.

Твердость также может отображаться как XXX HB YY.D

2. XXX — это сила, прилагаемая (в кгс) к материалу типа YY (5 для алюминиевых сплавов, 10 для медных сплавов, 30 для сталей). Таким образом, типичная твердость стали может быть записана: 250 HB 30

D

2. Это может быть максимум или минимум.

Соответствующие соотношения между шкалой, индентором и испытательной силой:

| Твердость символ | Диаметр индентора мм | F / D2 | Испытательная сила Н / кгс |

| HBW 10/3000 | 10 | 30 | 29420(3000) |

| HBW 10/1500 | 10 | 15 | 14710(1500) |

| HBW 10/1000 | 10 | 10 | 9807(1000) |

Числа твердости по Бринеллю

| Материал | Твердость |

| Хвойная древесина (например., сосна) | 1,6 ОБД 10/100 |

| Лиственных пород | 2,6–7,0 ОБД 10/100 |

| Вести | 5,0 HB (чистый свинец; легированный свинец обычно может варьироваться от 5,0 HB до значений, превышающих 22,0 HB) |

| Чистый Алюминий | 15 HB |

| Медь | 35 HB |

| Закаленный AW-6060 Алюминий | 75 HB |

| Мягкая сталь | 120 HB |

| 18–8 (304) нержавеющая сталь отожженный | 200 HB[4] |

| Износостойкая пластина Hardox | 400-700 HB |

| Закаленный инструментальная сталь | 600–900 HB (HBW 10/3000) |

| Стекло | 1550 HB |

| Диборид рения | 4600 HB |

| Примечание: стандартные условия испытаний, если не указано иное | |

Модуль упругости

Модуль упругости, который часто называют модулем Юнга – это отношение напряжения, которое приложено к материалу, к соответствующей деформации в том интервале, когда они являются прямо пропорциональными друг к другу.

Различают три типа напряжений и соответственно три типа модулей упругости для любого материала, в том числе для алюминия:

- модуль упругости при растяжении

- модуль упругости при сжатии

- модуль упругости при сдвиге (сдвиговый модуль упругости).

Таблица – Модули упругости при растяжении алюминия и других металлов [1]

Преимущества

| Эта секция может быть сбивает с толку или неясно читателям . В частности, не имеет смысла обозначать тест как «неразрушающий», когда весь тест заключается в создании углублений. Пожалуйста, помоги нам прояснить раздел. Возможно обсуждение этого вопроса на страница обсуждения. |

Его можно использовать для испытаний на неоднородные материалы (материалы, свойства которых не являются постоянными по всему образцу). Бринель дает возможность проводить испытания с использованием разных сил и разных инденторов. Процесс тестирования неразрушающий.

Удлинение (при разрыве)

Часто называется «относительным удлинением». Увеличение расстояния между двумя метками на испытательном образце, которое возникает в результате деформирования образца при растяжении до разрыва между этими метками.

Величина удлинения зависит от размеров поперечного сечения образца. Например, величина удлинения, которая получена при испытании алюминиевого листового образца будет ниже для тонкого листа, чем для толстого листа. Тоже самое относится и к прессованным алюминиевым профилям.

Рисунок 5 – Влияние легирующих элементов на прочностные свойства и относительное удлинение [4]

Удлинение А

Удлинение в процентах после разрыва образца при исходном расстоянии между метками 5,65 · √ S0, где S0 – исходная площадь поперечного сечения испытательного образца. Устаревшее обозначение этой величины А5 в настоящее время не применяется. Аналогичная величина в русскоязычных документах обозначается δ5.

Легко проверить, что для круглых образцов это расстояние между исходными метками вычисляется как 5·d.

Удлинение А50мм

Удлинение в процентах после разрыва образца по отношению к исходной длине между метками 50 мм и постоянной исходной ширине испытательного образца (обычно 12,5 мм). В США применяется расстояние между метками в 2 дюйма, то есть 50,8 мм.

Стандарты

- Международный (ISO) и европейский (CEN) Стандарт «EN ISO 6506-1: 2005: Металлические материалы — испытание на твердость по Бринеллю — Часть 1: метод испытания».

- «EN ISO 6506-2: 2005: Металлические материалы — испытание на твердость по Бринеллю — Часть 2: проверка и калибровка испытательной машины».

- «EN ISO 6506-3: 2005: Металлические материалы — испытание на твердость по Бринеллю — Часть 3: калибровка эталонных образцов».

- «EN ISO 6506-4: 2005: Металлические материалы — испытание на твердость по Бринеллю — Часть 4: Таблица значений твердости».

- «ASTM E10-14: Стандартный метод определения твердости металлических материалов по Бринеллю».

Важность для переработки пластмасс

Твердость по Бринеллю, несмотря на то что более распространенным является способ по Роквеллу, имеет широкий спектр применений в области получения изделий из пластмасс и эластомеров. Главным образом численные величины твердостей используется для оценки качества изготовления полимерного оборудования и технологической оснастки.

В области полимерного машиностроения нельзя пренебрегать твердостью исполнения узлов и агрегатов. Несмотря на кажущуюся мягкость и податливость расплавленного полимера, он может достаточно легко повредить и вывести из строя оборудование, не обладающее достаточным качеством металла, из которого оно изготовлено.

Рис.2. Проверка качества деталей оснастки

В частности, при приемке форм для литья пластмасс под давлением у недорогих изготовителей из Китая, крайне распространенной практикой является оценка твердостей формообразующих деталей. Этот процесс проводится при помощи ручного твердомера непосредственно на поверхности оснастки, чуть в стороне от формующей области. Наиболее требовательные заказчики возят свои собственные устройства на приемку пресс-форм.

Что касается непосредственно полимеров и эластомеров, то, как было указано ранее, наиболее распространенной методикой в мире (за исключением Японии и некоторых других стран) являются твердомеры, работающие по Шору и шкалам А и Д. Способ Бринелля может подойти только для особенно сильно наполненных полимеров, но он слишком неточен для стандартных крупнотоннажных пластмасс.

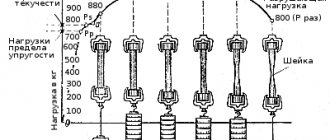

Усталость

Тенденция металла разрушаться при длительных циклическом напряжении, которое значительно ниже предела прочности при растяжении.

Рисунок 7 – Различие в усталостном поведении низкоуглеродистой стали иалюминиевых сплавов [3]

Усталостная прочность

Максимальная амплитуда напряжения, которую может выдерживать изделие при заданном количестве циклов нагружения. Обычно выражается как амплитуда напряжения, которая дает 50%-ную вероятность разрушения после заданного количества циклов нагружения [2].

Усталостная выносливость

Предельное напряжение, ниже которого материал будет выдерживать заданного количество циклов напряжения [2].

Сдвиговая прочность

Максимальное удельное напряжение, то есть максимальная нагрузка, разделенная на исходную площадь поперечного сечения, которую выдерживает материал при испытании на сдвиг. Сдвиговая прочность обычно составляет около 60 % от прочности при растяжении.

Сдвиговая прочность является важной характеристикой качества заклепок, в том числе, алюминиевых.

Рисунок 6 – Прочность на сжатие, прочность на сдвиг, несущая прочность и твердость различных алюминиевых сплавов [4]