После монтажа трубопроводов, технических емкостей важно проверить герметичность соединения, чтобы не было утечки транспортируемых сред, конструкция не разрушалась под давлением. Структурные дефекты сварки, микротрещины в зоне термического влияния выявляют методами капиллярного контроля сварных швов. Для проведения исследований используют контрастные, легко проникающие в микродефекты жидкости. Непровары, свищи, прожоги на поверхности шва видны сразу. Внутренние несплошности металлов и неметаллов (капрона, ПВХ, полиэтилена) определяют с применением аппаратуры для неразрушающей диагностики сварных соединений. Контроль с использованием красителей помогает обнаружить дефект, точно установить размеры структурных нарушений. Благодаря неразрушающему цветовому контролю удается обнаружить критические структурные изменения на сварном соединении и около него, в зоне термического влияния. При нарушении технологии сварки, перегреве у шва образуются остаточные напряжения, приводящие к образованию трещин.

Содержание

- Сущность и область применения метода капиллярной дефектоскопии

- Классификация методов капиллярной дефектоскопии

- Основные методы контроля

- Комбинированные методы капиллярного контроля

- Технология проведения капиллярной дефектоскопии

- Этапы капиллярного контроля

- Материалы для капиллярного контроля

- Подготовка и предварительная очистка проверяемой поверхности

- Нанесение индикаторной жидкости

- Промежуточная очистка поверхности

- Процесс проявления поверхностных дефектов в сварном шве

- При использовании флуоресцентных индикаторных жидкостей

- При использовании цветных индикаторных жидкостей

Дефектоскопические материалы

Степень достоверности визуальной оценки итогов капиллярного контроля, зависит от качества целевых наборов дефектоскопических материалов, соответствующих условиям, которые предъявляются к объекту контроля. Целевой набор комплектуется химикатами:

- пенетрантом;

- очистителем;

- проявителем.

Химикаты из наборов или сочетаний должны обладать взаимной совместимостью и не должны снижать технического качества контролируемых сред, полуфабрикатов или изделий.

Один из лидеров отечественного рынка дефектоскопии – из Казани предлагает наборы и сочетания химикатов, необходимых при использовании капиллярного метода:

- проявитель Magnaflux SPOTCHECK SCD-S2 используется при температурах от -5°С до +50°С, совместимый с темно-красным пенетрантом Magnaflux SPOTCHECK SKL-SP2 и очистителем SKC-S;

- проявитель Sherwin D-106 пригодный для использования при температуре до -30°С совместно с очистителем Sherwin N-120 и низкотемпературным пенетрантом Sherwin LTP-82;

- проявитель для цветной дефектоскопии Helling NORD TEST U-89 обеспечивающий индикацию дефектов до 0,00025 мм размерами, применимый при температурах от -10°С до +100°С, совместимый с темно-красным пенетрантом Helling NORD TEST U-88;

- проявитель Sherwin D-100, совместимый с универсальным темно-красным пенетрантом Sherwin DP-55, очистителем Sherwin DR-60 в диапазоне рабочих температур от +10°С до +50°С.

| Проявитель Sherwin D-100 | Проявитель U-89 | Очиститель Magnaflux SKC-S |

Эти наборы и сочетания химикатов позволяют обнаружить поверхностные дефекты любых размеров и конфигурации, они охватывают весь спектр подлежащих контролю сред, изделий и полуфабрикатов по всем классам чувствительности.

Качество дефектоскопических химикатов, а также правильность методики капиллярного контроля проверяется стандартным образцом – эталоном. Образец – эталон, это пластина из стали Ст20 с выполненной на ее поверхности тупиковой трещиной, ширина раскрытия которой соответствует I, II или III классу чувствительности капиллярного контроля.

Сущность и область применения метода капиллярной дефектоскопии

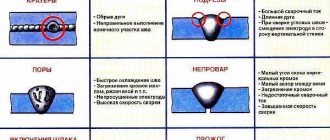

Капиллярный контроль сварных соединений применяется для выявления наружных (поверхностных и сквозных) дефектов в сварных швах и прилегающих зонах термического влияния. Такой способ проверки позволяет выявлять такие дефекты, как горячие и холодные трещины в сварных швах, непровары, поры, раковины и некоторые другие.

При помощи капиллярной дефектоскопии можно определить расположение и величину дефекта, а также его ориентацию по поверхности металла. Этот метод применяется как при сварке чёрных металлов, так и при сварке цветных металлов и сплавов. Также его используют при сварке пластмасс, стекла, керамики и других материалов.

Сущность метода капиллярного контроля состоит в способности специальных индикаторных жидкостей проникать в полости дефектов шва. Заполняя дефекты, индикаторные жидкости образуют индикаторные следы, которые регистрируются при визуальном осмотре, или с помощью преобразователя. Порядок капиллярного контроля определяется такими стандартами, как ГОСТ 18442 и EN 1289.

Как наносить жидкость

Мы уже говорили, что нанесение жидкости при капиллярном контроле может происходить, используя баллончик или кисть. Эти способы являются самыми простыми. При работе с баллончиком и кистью, вещество само проникает внутрь швов.

Ещё можно использовать один знакомый метод: погружение детали в резервуар с веществом. Температурный режим пенетратов от пяти до пятидесяти градусов. Поэтому нанесение можно делать в уличных условиях.

Ещё один метод нанесения пенетранта называется вакуумным. Он гораздо дороже, но при этом эффективней. Заготовку размещают в вакуумной камере, а затем выкачивают воздух. На участках с дефектами понижается уровень давления.

Затем запускается вещество, которое выделяет нужные вам места. Этот метод используется, когда необходима качественная проверка на дефекты, но применить другой метод невозможно.

Последний способ включает в себя использование звуковых и ультразвуковых волн. Они воздействуют на жидкость и вгоняют её в соединения. Однако при применении такого способа, дефект может деформироваться.

Классификация методов капиллярной дефектоскопии

Способы капиллярной проверки подразделяются на основные и комбинированные. Основные подразумевают только капиллярный контроль проникающими веществами. Комбинированные основаны на совместном применении двух или более методов неразрушающего контроля сварных соединений, одним из которых является капиллярный контроль.

Основные методы контроля

Основные методы контроля подразделяются:

- В зависимости от типа проникающего вещества:

- проверка с помощью проникающих растворов

- проверка при помощи фильтрующих суспензий

- В зависимости от способа считывания информации:

- яркостный (ахроматический)

- цветной (хроматический)

- люминесцентный

- люминисцентно-цветной.

Комбинированные методы капиллярного контроля

Комбинированные методы подразделяются в зависимости от характера и способа воздействия на проверяемую поверхность. И бывают они:

- Капиллярно-электростатический

- Капиллярно-электроиндукционный

- Капиллярно-магнитный

- Капиллярно-радиационный метод поглощения

- Капиллярно-радиационный метод излучения.

Технология проведения капиллярной дефектоскопии

До проведения капиллярного контроля проверяемую поверхность необходимо очистить и просушить. После этого на поверхность наносят индикаторную жидкость — панетрант. Эта жидкость проникает в поверхностные дефекты швов и по истечении некоторого времени проводят промежуточную очистку, в ходе которой удаляется излишняя индикаторная жидкость. Далее на поверхность наносят проявитель, который начинает вытягивать индикаторную жидкость из сварных дефектов. Таким образом, на контролируемой поверхности проявляются рисунки дефекта, видимые невооружённым глазом, или при помощи специальных проявителей.

Этапы капиллярного контроля

Процесс контроля капиллярным методом можно разделить на следующие этапы:

- Подготовка и предварительная очистка

- Нанесение индикаторной жидкости

- Промежуточная очистка

- Процесс проявления

- Выявление сварочных дефектов

- Составление протокола в соответствии с результатами проверки

- Окончательная очистка поверхности

Материалы для капиллярного контроля

Перечень необходимых материалов для проведения капиллярной дефектоскопии дан в таблице:

Индикаторная жидкость

| Промежуточный очиститель | Проявитель | |

| Флуоресцентные жидкости Цветные жидкости Флуоресцентные цветные жидкости | Вода | Сухой проявитель |

| Эмульгатор на масляной основе | Жидкий проявитель на водной основе | |

| Растворимый жидкий очиститель | Водный проявитель в виде суспензии | |

| Водочувствительный эмульгатор | Жидкий проявитель на основе растворителя | |

| Вода или растворитель | Жидкий проявитель на основе воды или растворителя для специального применения |

Подготовка и предварительная очистка проверяемой поверхности

При необходимости, с контролируемой поверхности сварного шва удаляют загрязнения, такие как окалина, ржавчина, масляные пятна, краска и др. Эти загрязнения удаляют с помощью механической или химической очистки, или комбинацией этих способов.

Механическую очистку рекомендуется проводить лишь в исключительных случаях, если на контролируемой поверхности находится рыхлая плёнка окислов или имеются резкие перепады между валиками шва, глубокие подрезы. Ограниченное применение механическая очистка получила из-за того, что при её проведении часто поверхностные дефекты оказываются закрытыми в результате затирания, и они не выявляются при проверке.

Химическая очистка происходит с применением различных химических чистящих средств, которые удаляют с проверяемой поверхности такие загрязнения, как краска, масляные пятна и др. Остатки химических реагентов могут реагировать с индикаторными жидкостями и влиять на точность контроля. Поэтому химические вещества после предварительной очистки должны смываться с поверхность водой, или другими средствами.

После предварительной очистки поверхности её необходимо просушить. Просушивание необходимо для того, чтобы на наружной поверхности проверяемого шва не осталось ни воды, ни растворителя, ни каких-либо других веществ.

Нанесение индикаторной жидкости

Нанесение индикаторных жидкостей на контролируемую поверхность может выполняться следующими способами:

- Капиллярным способом. В этом случае заполнение сварных дефектов происходит самопроизвольно. Жидкость наносится при помощи смачивания, погружения, струёй или распылением сжатым воздухом или инертным газом.

- Вакуумным способом. При таком способе в полостях дефектов создаётся разряженная атмосфера и давление становится в них меньше, чем атмосферное, т.е. получается своеобразный вакуум в полостях, который всасывает в себя индикаторную жидкость.

- Компрессионный способ. Этот способ противоположен вакуумному способу. Заполнение дефектов происходит под воздействием на индикаторную жидкость давления, превышающего атмосферное давление. Под большим давлением жидкость заполняет дефекты, вытесняя из них воздух.

- Ультразвуковой способ. Заполнение полостей дефектов происходит в ультразвуковом поле и использованием ультразвукового капиллярного эффекта.

- Деформационный способ. Полости дефектов заполняются под воздействием на индикаторную жидкость упругих колебаний звуковой волны или при статическом нагружении, увеличивающем минимальный размер дефектов.

Для лучшего проникновения индикаторной жидкости в полости дефектов, температура поверхности должна быть в пределах 10-50°С.

Промежуточная очистка поверхности

Наносить вещества для промежуточной очистки поверхности следует таким образом, чтобы индикаторная жидкость не удалялась из поверхностных дефектов.

Очистка водой

Избытки индикаторной жидкости могут быть удалены обрызгиванием, или протиранием влажной тканью. При этом, следует избегать механического воздействия на контролируемую поверхность. Температура воды не должна превышать 50°С.

Очистка растворителем

Сначала излишнюю жидкость удаляют при помощи чистой ткани без ворса. После этого поверхность очищают тканью, смоченной растворителем.

Очистка эмульгаторами

Для удаления индикаторных жидкостей используются водочувствительные эмульгаторы или эмульгаторы на основе масел. Перед нанесением эмульгатора необходимо смыть излишки индикаторной жидкости водой и сразу после этого нанести эмульгатор. После эмульгтрования необходимо поверхность металла промыть водой.

Комбинированная очистка водой и растворителем

При таком способе очистки сначала с контролируемой поверхности смывают водой излишнюю индикаторную жидкость, а затем очищают поверхность безворсовой тканью, смоченной растворителем.

Сушка после промежуточной очистки

Для высушивания поверхности после промежуточной очистки можно применить несколько способов:

- вытиранием чистой сухой неволокнистой тканью

- испарением при температуре окружающей среды

- сушкой при повышенной температуре

- сушкой в воздушной струе

- комбинированием вышеперечисленных способов сушки.

Процесс сушки необходимо проводить таким образом, чтобы не происходило высыхания индикаторной жидкости в полостях дефектов. Для этого сушку выполняют при температуре, не превышающей 50°С.

Процесс проявления поверхностных дефектов в сварном шве

Проявитель наносят на контролируемую поверхность ровным тонким слоем. Процесс проявления следует начинать как можно быстрее после промежуточной очистки.

Сухой проявитель

Применение сухого проявителя возможно только с флуоресцентными индикаторными жидкостями. Наносится сухой проявитель напылением или с помощью электростатического распыления. Контролируемые участки должны покрываться однородно, равномерно. Локальные скопления проявителя недопустимы.

Жидкий проявитель на основе водной суспензии

Проявитель наносится однородно при погружении в него контролируемого соединения или разбрызгиванием при помощи аппарата. При использовании метода погружения, для получения наилучших результатов, длительность погружения должна быть как можно короче. После этого контролируемое соединение должно пройти сушку испарением или обдувом в печи.

Жидкий проявитель на основе растворителя

Проявитель наносится распылением на контролируемую поверхность таким образом, чтобы поверхность была равномерно смочена и на ней сформировалась тонкая и однородная плёнка.

Жидкий проявитель в виде водного раствора

Равномерное нанесение такого проявителя достигается помощи погружения в него контролируемых поверхностей, либо при помощи распыления специальными аппаратами. Погружение должно быть кратковременным, в этом случае достигаются наилучшие результат проверки. После этого контролируемые поверхности высушивают испарением или обдувом в печи.

Длительность процесса проявления

Длительность процесса проявления продолжается, как правило, в течение 10-30 мин. В отдельных случаях допускается увеличение длительности проявления. Отсчёт времени проявления начинается: для сухого проявителя сразу после его нанесения, а для жидкого проявителя — сразу после окончания просушивания поверхности.

Выявление сварочных дефектов в результате капиллярной дефектоскопии

По возможности, осмотр контролируемой поверхности начинают сразу же после нанесения проявителя или после его высушивания. Но окончательный контроль происходит после завершения процесса проявления. В качестве вспомогательных приборов, при оптическом контроле, применяются увеличительные стёкла, или очки с увеличительными линзами.

При использовании флуоресцентных индикаторных жидкостей

Недопустимо использование фотохроматических очков. Необходимо, чтобы глаза контролёра адаптировались к темноте в испытательной кабине в течение 5 минут, как минимум.

Ультрафиолетовое излучение не должно попадать в глаза контролёра. Все контролируемые поверхности не должны флуоресцировать (отражать свет). Также в поле зрения контролёра не должны попадать предметы, которые отражают свет под воздействием ультрафиолетовых лучей. Можно применять общее ультрафиолетовое освещение для того, чтобы контролёр мог беспрепятственно перемещаться по испытательной камере.

При использовании цветных индикаторных жидкостей

Все контролируемые поверхности осматриваются при дневном, или искусственном освещении. Освещённость на проверяемой поверхности должна быть не менее 500лк. При этом, на поверхности не должно быть бликов из-за отражения света.

Повторный капиллярный контроль

Если есть необходимость в повторном контроле, то весь процесс капиллярной дефектоскопии повторяют, начиная с процесса предварительной очистки. Для этого необходимо, по-возможности, обеспечить более благоприятные условия контроля.

Для повторного контроля допускается применять только такие же индикаторные жидкости, одного и того же производителя, что и при первом контроле. Использование других жидкостей, или таких же жидкостей, но разных производителей, не допускается. В этом случае необходимо выполнить тщательную очистку поверхности, чтобы на ней не осталось следов от прежней проверки.

Как проводить очистку

После нанесения пенетрантового вещества, нужно провести очистку от лишних частиц. Для этого вам понадобится тряпка или губка. Можно взять те, которые вы используете, когда моете посуду.

Смочите тряпку и протрите все участки соединения. Этот метод очистки самый простой и мало затратный, но эффективности в нём не много.

Также можно воспользоваться растворителем, это будет эффективней обычной воды. Для того, чтобы применить растворитель, нужно сначала хорошо высушить деталь. Хотя растворитель использовать эффективней, чем воду, есть способы ещё лучше.

Первое, что приходит в голову – это соединить два предыдущих метода. Сначала использовать воду, а затем применить растворитель. Но если вы хотите максимальной эффективности, вы можете купить очиститель в баллончике.