ГОСТ 5781-82 для скачивания

М Е Ж Г О С У Д А Р С Т В Е Н Н Ы Й С Т А Н Д А Р Т

СТАЛЬ ГОРЯЧЕКАТАНАЯ ДЛЯ АРМИРОВАНИЯ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

Технические условия

Hot-rolled steel for reinforcement of ferroconcrete structures. Specifications

Настоящий стандарт распространяется на горячекатаную круглую сталь гладкого и периодического профиля, предназначенную для армирования обычных и предварительно напряженных железобетонных конструкций (арматурная сталь).

В части норм химического состава низколегированных сталей стандарт распространяется также на слитки, блюмы и заготовки.

Область применения

Назначение металлопродукции — армирование ж/б конструкций. Гладкие стержни используются для выполнения таких операций, как перевязка рабочих стержней металлокаркаса, формирование декоративных конструкций для дизайна ландшафта, монтаж отдельных узлов сложных механизмов. Стержни с рифленой поверхностью применяются для усиления изделий и конструкций из бетона, монтаж силовых элементов и несущих конструкций, упрочнение слоев штукатурки и стяжки пола, упрочнение покрытия в процессе настила дорожного полотна, устройство армопояса при кладке стен из газоблока, пенобетона, кирпича. Арматура в составе конструкций компенсирует сжатие и излом материала за счет создания напряжения в арматурных стержня.

Классификация арматуры

Арматуру можно классифицировать по следующим основным признакам:

- По технологии производства различают горячекатаную (стержневую) и холоднокатаную (проволочную). Причем стержневая в зависимости от диаметра может поставляться как в прутках, так и бухтах.

- По способу упрочнения она подвергается термической обработке или волочению.

- По форме профиля подразделяется на рифленую (периодического профиля) и гладкую. Рельеф улучшает сцепление с бетоном поэтому данный прокат используется для рабочей арматуры, то есть воспринимающей нагрузку. Гладкая чаще всего служит соединительным элементом.

- По способу использования во время проведения монолитных работ выделяют ненапряженную, напрягаемую и предварительно растянутую.

Ассортимент

Гладкие стержни с круглым сечением и арматура с периодическим рифлением поверхности изготавливаются по технологии горячей прокатки. По механическим свойствам металлоизделия подразделяются на классы A-I (A-240), A-II (A-З00), A-III (A-400); A-IV (A-600), A-V (A-800), A-VI (A-1000). Форма поставки арматурной стали — стержни (отрезки) или мотки. Стержни класса A-I (A-240) производятся с гладкой поверхностью, арм.сталь остальных классов производится с рифлением поверхности. По согласованной спецификации арматура всех классов может изготавливаться с гладкой поверхностью.

Таблица 1. Размеры и масса.

| № профиля (соответствует номин.D стержней) | Площадь поперечн. сеч.стержня, см2 | Справочный вес 1 м.п., кг | Макс. откл., % | Вес 1000 м.п, кг | Кол-во метров в тонне |

| 6,0 | 0,28З | 0,222 | +9,0 | 222 | 4 504,5 |

| 8,0 | 0,50З | 0,З95 | -7,0 | З95 | 2 5З1,6 |

| 10,0 | 0,787 | 0,617 | +5,0 -6,0 | 617 | 1 620,7 |

| 12,0 | 1,1З1 | 0,888 | 888 | 1 126,1 | |

| 14,0 | 1,544 | 1,210 | 1210 | 826,44 | |

| 16,0 | 2,01З | 1,580 | +З,0 -5,0 | 1580 | 6З2,91 |

| 18,0 | 2,541 | 2,000 | 2000 | 500,00 | |

| 20,0 | З,14З | 2,470 | 2470 | 404,85 | |

| 22,0 | З,805 | 2,980 | 2980 | ЗЗ5,57 | |

| 25,0 | 4,917 | З,850 | З850 | 259,74 | |

| 28,0 | 6,169 | 4,8З0 | 48З0 | 207,0З | |

| З2,0 | 8,040 | 6,З10 | +З,0 -4,0 | 6З10 | 158,47 |

| З6,0 | 10,186 | 7,990 | 7990 | 125,15 | |

| 40,0 | 12,575 | 9,870 | 9870 | 101,З1 | |

| 45,0 | 15,004 | 12,480 | 12480 | 80,12 | |

| 50,0 | 19,6ЗЗ | 15,410 | +2,0 -4,0 | 15410 | 64,89 |

| 55,0 | 2З,762 | 18,650 | 18650 | 5З,61 | |

| 60,0 | 28,27З | 22,190 | 22190 | 45,06 | |

| 70,0 | З8,484 | З0,210 | З0210 | ЗЗ,10 | |

| 80,0 | 50,275 | З9,460 | З9460 | 25,З4 |

При расчете массы стального стержня учитывается плотность стали, равная 7,85×10З кг/мЗ. Максимальные отклонения по размеру диаметра регламентируется ГOCT 2590-2006. Овальность стержней с гладкой поверхностью не может быть больше суммы + и — максимальных отклонений по толщине.

Рисунок 1. Форма рифления горячекатаных стержней обычного исполнения.

Рисунок 2. Форма рифления горячекатаных стержней специального назначения.

Стержни A-I (А-240) и A-II (А-З00) толщиной менее 12,0 мм и A-III (A-400) толщиной до 10,0 мм поставляются бухтами или отрезками, большей толщины — в отрезках. Прокат классов A-IV (A-600), A-V (A-800) и A-VI (A-1000) всех толщин поставляется в форме отрезков. Сталь для армирования толщиной 6,0 и 8,0 мм по запросу заказчика идет на реализацию в бухтах.

Стандартная длина отрезков от 6,0 до 12,0 м. В одной партии допускается наличие стержней длиной от З,0 до 6,0 м при условии, что их количество не превышает семи процентов от общего объема партии.

Таблица 2. Размеры стержней рис.1 (черт.a и б).

| № профиля, dн | d | h | d1 | h1 | t | b | b1 | r | ||

| Hомин. | Макс. откл | Hомин. | Макс. откл | |||||||

| 6,0 | 5,75 | +0,З -0,5 | 0,50 | ±0,25 | 6,75 | 0,50 | 5,00 | 0,50 | 1,00 | 0,75 |

| 8,0 | 7,50 | 0,7З | 9,00 | 0,75 | 5,00 | 0,75 | 1,25 | 1,10 | ||

| 10,0 | 9,З0 | 1,00 | 11,З0 | 1,00 | 7,00 | 1,00 | 1,50 | 1,50 | ||

| 12,0 | 11,00 | 1,25 | 1З,50 | 1,25 | 2,00 | 1,90 | ||||

| 14,0 | 1З,00 | 15,50 | 1,90 | |||||||

| 16,0 | 15,00 | 1,50 | 18,00 | 1,50 | 8,00 | 1,50 | 2,20 | |||

| 18,0 | 17,00 | ±0,5 | 20,00 | |||||||

| 20,0 | 19,00 | 22,00 | ||||||||

| 22,0 | 21,00 | +0,4 | 24,00 | |||||||

| 25,0 | 24,00 | -0,5 | 27,00 | |||||||

| 28,0 | 26,50 | +0,4 -0,7 | 2,00 | З0,50 | 2,00 | 9,00 | 2,50 | З,00 | ||

| З2,0 | З0,50 | З4,50 | 10,00 | 2,00 | З,00 | |||||

| З6,0 | З4,50 | 2,50 | ±0,7 | З9,50 | 2,50 | 12,00 | З,50 | |||

| 40,0 | З8,50 | 4З,50 | ||||||||

| 45,0 | 4З,00 | З,00 | 49,00 | З,00 | 15,00 | 2,50 | З,50 | 4,50 | ||

| 50,0 | 48,00 | 54,00 | ||||||||

| 55,0 | 5З,00 | +0,4 | 59,00 | 4,00 | ||||||

| 60,0 | 68,00 | 1,0 | ±1,0 | 64,00 | 5,00 | |||||

| 70,0 | +0,5 | 74,00 | 4,50 | 5,50 | ||||||

| 80,0 | 77,50 | -1,1 | 8З,50 | 4,60 | ||||||

Таблица З. Размеры арматурной стали рис.2 (черт.а и б).

| № профиля, номин.диаметр dн | d | h | d1 | h1 | hr | hB | t | b | b1 | r1 | a, град | ||

| Номин. | Макс. откл | Номин. | Макс. откл | ||||||||||

| 10,0 | 8,7 | +0,З -0,5 | 1,6 | ±0,5 | 11,9 | 1,6 | 0,6 | 1,0 | 10 | 0,7 | 1,5 | 11 | 50 |

| 12,0 | 10,6 | 1,6 | 1З,8 | 1,6 | 0,6 | 1,0 | 10 | 0,7 | 2,0 | 11 | |||

| 14,0 | 12,5 | 2,0 | 16,5 | 2,0 | 0,8 | 1,2 | 12 | 1,0 | 2,0 | 12 | |||

| 16,0 | 14,2 | 2,5 | 19,2 | 2,5 | 1,0 | 1,5 | 12 | 1,0 | 2,0 | 12 | |||

| 18,0 | 10,2 | 2,5 | +0,65 -0,85 | 21,2 | 2,5 | 1,0 | 1,5 | 12 | 1,0 | 2,0 | 12 | ||

| 20,0 | 18,2 | 2,5 | 2З,2 | 2,5 | 1,0 | 1,5 | 12 | 1,0 | 2,0 | 12 | |||

| 22,0 | 20,З | +0,4 -0,5 | 2,5 | 25,З | 2,5 | 1,0 | 1,5 | 12 | 1,0 | 2,0 | 12 | ||

| 25,0 | 2З,З | 2,5 | 28,З | 2,5 | 1,0 | 1,5 | 14 | 1,2 | 2,0 | 14 | |||

| 28,0 | 25.9 | З,0 | З1,9 | З,0 | 1,2 | 1,8 | 14 | 1,2 | 2,5 | 14 | |||

| З2,0 | 29,8 | +0,4 -0,7 | З,2 | +1,0 -1,2 | З6,2 | З,2 | 1,2 | 2,0 | 16 | 1,5 | З,0 | 14 | |

| З6,0 | ЗЗ,7 | З,5 | 40,7 | З,5 | 1,5 | 2,0 | 18 | 1,5 | З,0 | 19 | |||

| 40,0 | З7,6 | З,5 | 44,6 | З,5 | 1,5 | 2,0 | 18 | 1,5 | З,0 | 19 | |||

Таблица 4. Максимальные допуски по длине.

| L, м | Максимальные допуски по длине, мм | |

| точность порезки обычная | точность порезки повышенная | |

| до 6,0 м | +50,0 | +25,0 |

| от 6,0 до 12,0 м | +70,0 | +З5,0 |

Максимально допустимая кривизна не может превышать 0,6% от общей длины.

Пример маркировки и ее расшифровка:

● 20-A-II (AcЗ00) ГOCТ 5781-82. Так обозначаются стальные стержни толщиной 20,0 мм класса A-II специального назначения.

Дополнительно арматурная сталь может обозначаться индексами:

● C — хорошо поддается сварке;

● T — термообработанная сталь;

● K — коррозионно устойчивая сталь (с оцинковкой);

● CK — сталь с высокими антикоррозионными свойствами, подходит для сварки.

Технические требования

2.1. Арматурную сталь изготовляют в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

2.2. Арматурную сталь изготовляют из углеродистой и низколегированной стали марок, указанных в табл. 5. Марка стали указывается потребителем в заказе. При отсутствии указания марку стали устанавливает предприятие-изготовитель. Для стержней класса А-IV (А600) марки стали устанавливают по согласованию изготовителя с потребителем.

Т а б л и ц а 5

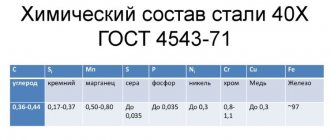

2.3. Химический состав арматурной углеродистой стали должен соответствовать ГОСТ 380-88, низколегированной стали — нормам, приведенным в табл. 6

Т а б л и ц а 6

В стали марки 32Г2Рпс допускается замена алюминия титаном или цирконием в равных единицах.

2.3.2. Массовая доля азота в стали марки 22Х2Г2АЮ должна составлять 0,015-0,030%, массовая доля остаточного азота в стали марки 10ГТ — не более 0,008%.

2.3.3. Массовая доля бора в стали марок 22Х2Г2Р, 20Х2Г2СР и 32Г2Рпс должна быть 0,001-0,007%. В стали марки 22Х2Г2АЮ допускается добавка бора 0,001-0,008%.

2.3.4. Допускается добавка титана в сталь марок 18Г2С, 25Г2С, 35ГС из расчета его массовой доли в готовом прокате 0,01-0,03%, в сталь марки 35ГС из расчета его массовой доли в готовом прокате, изготовленном в мотках, 0,01-0,06%.

2.4. Отклонения по химическому составу в готовом прокате из углеродистых сталей — по ГОСТ 380-88, из низколегированных сталей при соблюдении норм механических свойств — по табл. 7. Минусовые отклонения по содержанию элементов (кроме титана и циркония, а для марки стали 20Х2Г2СР кремния) не ограничивают.

Т а б л и ц а 7

2.5. Арматурную сталь классов А-I (А240), А-II (А300), А-III (А400), А-IV (А600) изготовляют горячекатаной, класса А-V (А800) — с низкотемпературным отпуском, класса А-VI (А1000) — с низкотемпературным отпуском или термомеханической обработкой в потоке прокатного стана.

Допускается не проводить низкотемпературный отпуск стали классов А-V (А800) и А-VI (А1000) при условии получения относительного удлинения не менее 9% и равномерного удлинения не менее 2% при испытании в течение 12 ч после прокатки.

2.6. Механические свойства арматурной стали должны соответствовать нормам, указанным в табл. 8.

Для стали класса А-II (А300) диаметром свыше 40 мм допускается снижение относительного удлинения на 0,25% на каждый миллиметр увеличения диаметра, но не более чем на 3%.

Для стали класса Ас-II (Ас300) допускается снижение временного сопротивления до 426 МПа (43,5 кгс/мм ) при относительном удлинении 30% и более.

Для стали марки 25Г2С класса А-III (А400) допускается снижение временного сопротивления до 560 МПа (57 кгс/мм ) при пределе текучести не менее 405 МПа (41 кгс/мм ), относительном удлинении не менее 20%.

Т а б л и ц а 8

2.7. Статистические показатели механических свойств стержней арматурной стали периодического профиля должны соответствовать приложению 1, с повышенной однородностью механических свойств — приложению 1 и табл. 9.

Вероятность обеспечения механических свойств, указанных в табл. 8, должна быть не менее 0,95.

2.8. На поверхности профиля, включая поверхность ребер и выступов, не должно быть раскатанных трещин, трещин напряжения, рванин, прокатных плен и закатов.

Допускаются мелкие повреждения ребер и выступов, в количестве не более трех на 1 м длины, а также незначительная ржавчина, отдельные раскатанные загрязнения, отпечатки, наплывы, следы раскатанных пузырей, рябизна и чешуйчатость в пределах допускаемых отклонений по размерам.

2.9. Свариваемость арматурной стали всех марок, кроме 80С, обеспечивается химическим составом и технологией изготовления.

2.10. Углеродный эквивалентдля свариваемой стержневой арматуры из низколегированной стали класса А-III (А400) должен быть не более 0,62.

Т а б л и ц а 9

Правила приемки

3.1. Арматурную сталь принимают партиями, состоящими из профилей одного диаметра, одного класса одной плавки-ковша и оформленными одним документом о качестве. Масса партии должна быть до 70 т.

Допускается увеличивать массу партии до массы плавки-ковша.

3. 2. Каждая партия сопровождается документом о качестве по ГОСТ 7566—81 с дополнительными данными:

- номер профиля;

- класс;

- минимальное среднее значение X и среднеквадратические отклонения S0 в партии величин σT (σ0,2) и σB;

- результаты испытаний на изгиб в холодном состоянии;

- значения равномерного удлинений для стали класса A — IV (А600), A-V (800), A-VI (A1000).

3.3. Для проверки размеров и качества поверхности отбирают:

- при изготовлении арматурной стали в стержнях — не менее 5% от партии;

- при изготовлении в мотках — два мотка от каждой партии.

3 4. Для проверки химического состава пробы отбирают по ГОСТ 7565—81.

Массовую долю алюминия изготовитель определяет периодически, но не реже одного раза в квартал.

3.5. Для проверки на растяжение, изгиб и ударную вязкость от партии отбирают два стержня

Для предприятия — изготовителя интервал отбора стержней должен быть не менее половины времени, затраченного на прокатку одного размера профиля одной партии 3 6 При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей повторные испытания проводят по ГОСТ 7566—81.

Методы испытаний

4.1. Химический анализ стали проводят по ГОСТ 12344-88, ГОСТ 12348-78, ГОСТ 12350-78, ГОСТ 12352-81, ГОСТ 12355-78, ГОСТ 12356-81, ГОСТ 18895-81 или другими методами, обеспечивающими требуемую точность.

4.2. Диаметр и овальность профилей измеряют на расстоянии не менее 150 мм от конца стержня или на расстоянии не менее 1500 мм от конца мотка при массе мотка до 250 кг и не менее 3000 мм при массе мотка более 250 кг.

4.3. Размеры проверяют измерительным инструментом необходимой точности.

4.4. От каждого отобранного стержня для испытания на растяжение, изгиб и ударную вязкость отрезают по одному образцу.

4.5. Отбор проб для испытания на растяжение, изгиб и ударную вязкость проводят по ГОСТ 7564-73.

4.6. Испытание на растяжение проводят по ГОСТ 12004-81.

4.7. Испытание на изгиб проводят по ГОСТ 14019-80 на образцах сечением, равным сечению стержня.

Для стержней диаметром свыше 40 мм допускается испытание образцов, разрезанных вдоль оси стержня, на оправке, диаметром, уменьшенным вдвое по сравнению с указанным в табл. 4, с приложением усилия изгиба со стороны разреза.

4.8. Определение ударной вязкости проводят по ГОСТ 9454-78 на образцах с концентратором вида U типа 3 для стержней диаметром 12-14 мм и образцах типа 1 для стержней диаметром 16 мм и более. Образцы изготовляют в соответствии с требованиями ГОСТ 9454-78.

4.9. Допускается применять статистические и неразрушающие методы контроля механических свойств и массы профилей.

4.10. Кривизна стержней измеряется на длине поставляемого профиля, но не короче 1 м.

4.11. Определение статистических показателей механических свойств в соответствии с обязательным приложением 2.

4.12. Качество поверхности проверяют без применения увеличительных приборов.

4.13. Измерение высоты поперечных выступов периодического профиля следует проводить по вертикальной оси поперечного сечения арматурного проката.