Оксидирование

Оксидирование – процесс формирования оксидных пленок на поверхности металла. Оксидирование применяется для нанесения оксидных слоев, как в целях защиты, так и для придания металлическому изделию декоративных свойств.

Оксидирование металла можно проводить несколькими способами:

— химическое оксидирование;

— термическое оксидирование;

— анодное оксидирование (электрохимическое);

— пламенные методы (микродуговое оксидирование и др.).

Химическое оксидирование

Химическое оксидирование осуществляют обработкой изделия в растворах (расплавах) окислителей (хроматы, нитраты и др.). С помощью данного метода поверхность изделия пассивируют либо нанося защитные и декоративные слои. Для черных металлов химическое оксидирование проводится при температуре от 30 до 100 °С в щелочных либо кислотных составах.

Для кислотного оксидирования используют, в основном, смесь нескольких кислот, например, азотная (или ортофосфорная) и соляная кислоты с некоторыми добавками (Ca(NO3)2, соединения Mn). Щелочное оксидирование проводится при температурах немного выше, около 30 – 180 °С. В состав вводят окислители. После нанесения оксидного слоя металлические изделия хорошо промываются и сушатся.

Иногда готовое покрытие промасливают или дополнительно обрабатывают в окислительных растворах.

Защитные слои, полученные с применением химического оксидирования, обладают менее защитными свойствами, чем пленки, полученные анодированием.

Термическое оксидирование

Термическое оксидирование – процесс образования оксидной пленки на металле при повышенных температурах и в кислородсодержащих (может быть водяной пар) атмосферах. Термическое оксидирование проводят в нагревательных печах. При термическом оксидировании низколегированных сталей либо железа (операция называется воронение) температуру поднимают до 300 – 350 °С.

Для легированных сталей термическое оксидирование проводится при более высоких температурах ( до 700 °С). Продолжительность процесса – около 60 минут. Очень часто термическое оксидирование применяют для создания оксидного слоя на поверхности изделий из кремния. Такой процесс проводится при высоких температурах (800 – 1200 °С). Применяются оксидированные кремниевые изделия в электронике.

Анодирование (электрохимическое или анодное оксидирование)

Анодирование — один из способов получения оксидной пленки. Анодирование проводят в жидких либо твердых электролитах. При анодировании поверхность металла, который окисляется, имеет положительный потенциал. Анодирование применяют для получения защитных и декоративных слоев на поверхностях различных металлов и сплавов.

Анодирование наиболее часто применяют для получения покрытия на алюминии и его сплавах. На алюминии получают слои с защитными, изоляционными, износостойкими, декоративными свойствами.

Плазменные методы нанесения оксидных слоев

Плазменное оксидирование проводят при низких температурах в плазме, которая содержит кислород. Плазма для данного вида оксидирования образуется при помощи разрядов постоянного тока, СВЧ, ВЧ разрядов.

Плазменное оксидирование применяют для получения оксидных слоев на различных полупроводниковых соединениях, поверхности кремния. Плазменным оксидированием можно повысить светочувствительность секребряно-цезиевых фотокатодов.

Микродуговое оксидирование

Микродуговое оксидирование(МДО) – метод получения многофункциональных оксидных слоев. Микродуговое оксидирование – походная от анодирования. Позволяет наносить слои с высокими защитными, коррозионными, теплостойкими, изоляционными, декоративными свойствами. По внешнему виду покрытие, полученное микродуговым способом, очень напоминает керамику.

Сейчас это один из самых перспективных и востребованных способов нанесения оксидных слоев, т.к. позволяет наносить сверхпрочные покрытия с уникальными характеристиками.

Процесс микродугового оксидирования ведется, в большинстве случаев, в слабощелочных электролитах при подаче импульсного либо переменного тока. Перед нанесением покрытия не требуется особой подготовки поверхности. Особенностью процесса является то.

Что используется энергия от электрических микроразрядов, которые хаотично передвигаются по обрабатываемой поверхности. Эти микроразряды оказывают на покрытие и электролит плазмохимическое и термическое воздействие. Оксидный слой приблизительно на 70 % формируется вглубь основного металла.

Только 30 % покрытия находится полностью снаружи изделия.

Толщина покрытий, полученных микродуговым способом, составляет около 200 – 250 мкм (достаточно толстое). Температура электролита может колебаться от 15 до 400 °С, и это не оказывает на процесс особого влияния.

Применяемые электролиты не оказывают вредного влияния на окружающую среду и их срок службы очень долгий. Оборудование – компактное, не занимает много места и просто в эксплуатации.

Рассеивающая способность используемых электролитов высока, что позволяет получать покрытия даже на сложнорельефных деталях.

Микродуговое оксидирование применяется для формирования покрытий в основном на магниевых и алюминиевых сплавах.

Подготовка электролита

Растворы кислот считаются небезопасными реактивами, поэтому для проведения анодирования алюминия в домашних условиях прибегают к другому типу раствора. Для его приготовления используют соль и соду, которые всегда есть под рукой.

Для приготовления электролита берут две пластмассовые емкости. В них наводят солевой и содовый составы, соблюдая пропорцию: на порцию соли или соды 9 порций дистиллированной воды.

Анодирование в домашних условиях

После растворения компонентов раствор выдерживается с целью оседания не растворившихся частиц на дно. При переливании в емкость для анодирования его необходимо процедить.

Оксидирование алюминия (анодирование, химическое оксидирование)

Изделия из алюминия и его сплавов для повышения коррозионной стойкости подвергают специальной обработке — оксидированию как химическим, так и электрохимическим методом (анодирование алюминия).

Оксидирование не только повышает коррозионную стойкость изделий из алюминия и его сплавов, но и благоприятно влияет на эксплуатационные характеристики обрабатываемых деталей, повышая их твердость и износостойкость, жаростойкость и теплостойкость, придавая им разнообразные электрические свойства и т. д.

Коэффициент теплового излучения оксидированного алюминия достигает 80 % его величины для абсолютно черного тела.

Оксидный слой в большинстве случаев имеет микропористую структуру и вследствие этого обладает высокой адсорбционной способностью, что может влиять как положительно, так и отрицательно на качество покрытия.

Для получения качественных оксидных покрытий необходим жесткий, пружинящий контакт обрабатываемых изделий с подвешивающим приспособлением. Подвески для оксидирования изготовляются из алюминия, дюралюминия или титана.

Наша организация предлагает услуги в Киеве по анодированию и химическому оксидированию алюминия в такие цвета как: черный, бесцветный, салатовый и бледно-оранжевый.

Химическое оксидирование алюминия

Химическое оксидирование алюминия и его сплавов проводят с целью защиты изделий от коррозии или в качестве грунта под окраску. Толщина оксидных пленок при этом составляет 0,5-4,0 мкм.

Пленки, получаемые при химическом оксидировании, по своим защитным и физико-механическим свойствам значительно уступают полученным при электрохимическом оксидировании алюминия.

Химическое оксидирование применяют главным образом в тех случаях, когда процесс анодирования затруднен и экономически нецелесообразенпри покрытии сложных и крупногабаритных деталей, внутренних поверхностей длинных и тонкостенных труб, больших сварных конструкций, а также для оксидирования деталей малоответственного назначения. При этом следует учитывать, что процесс химического оксидирования весьма прост в эксплуатации и экономичнее электрохимического оксидирования.

Химическое оксидирование алюминия и его сплавов проводят в ще-лочно-хроматном, фосфатно-хроматном и хроматно-фторидном растворах.

Щелочно-хроматные растворы образуют оксидные пленки толщиной 2 мкм с низкими механическими свойствами. Эти пленки применяют, главным образом как грунт под окраску.

Фосфатно-хроматные растворы формируют оксидные пленки большей толщины до 3-4 мкм с более высокими защитными и физико-механическими свойствами. Эти покрытия применяются для защиты изделий от коррозии, а также как грунт под лакокрасочное покрытие.

Пленки из хроматно-фторидных растворов тонкие, но плотные, имеют низкое электросопротивление. Их используют для получения токопроводного оксидного покрытия. Цвет – оранжевый с коричнево-рыжеватым оттетком. Такое покрытие называют токопроводным или фторидным.

Электрохимическое оксидирование (анодирование алюминия)

Электрохимическое оксидирование алюминия, и его сплавов — один из наиболее распространенных процессов современном гальваническом производстве. Данный процесс получил название анодирования. Анодирование позволяет широко изменять свойства поверхности, такие как коррозионную стойкость, твердость, износостойкость, электрические свойства.

При анодном оксидировании происходит одновременно два процесса: образование оксидной пленки на аноде и растворение ее электролитом анодирования. Если образовавшаяся пленка не растворяется в электролите, то образуются тонкие компактные пленки, практически беспористые с высоким электросопротивлением, рост которых прекращается, когда весь анод покрывается пленкой.

Для образования толстых анодных пленок необходимо обеспечить доступ ионов кислорода к поверхности анода в течение всего времени электролиза. Это происходит в электролитах, оказывающих определенное растворяющее действие на оксидную пленку.

Подготовительный процесс

Для получения гладкой поверхности на стадии подготовки необходимо заготовку отполировать. С помощью войлочного или другого полировального круга устраняются царапины, затягиваются большие поры. Отсутствие микронеровностей снижает вероятность появления прогаров. Анодная пленка не способна скрыть внешние дефекты.

Перед анодированием алюминия необходимо определиться с размерами обрабатываемых деталей. Получаемый слой имеет толщину 50 микрон, поэтому на обработанную резьбу невозможно будет накрутить гайку. Если же детали соединяются с помощью посадки, то не стоит забывать, что после анодирования детали шлифовке не подлежат.

Проведение анодирования в домашних условиях

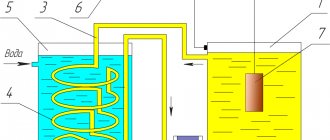

Для проведения процесса необходимы емкости. Емкости для анодирования должны соответствовать размерам деталей, быть чуть больше. В связи с чем обычно пользуются несколькими ваннами. Материал емкостей – алюминий. Но если изделия небольшого размера, то подойдут пластиковые контейнеры. Только на дно и вдоль стенок необходимо уложить алюминиевые листы. Это необходимо, чтобы создать ток равномерной плотности по всему объему.

Электролит нуждается в изоляции от внешнего воздействия тепла. При нагревании его придется менять. Для исключения нагрева емкости снаружи покрываются слоем теплоизоляции. Ее можно обклеить пенопластом до 50 мм толщиной или, поместив в короб, заполнить свободное пространство монтажной пеной.

Раствор серной кислоты получают путем разбавления электролита для автомобильных аккумуляторов дистиллированной водой в пропорциях один к одному. Купив канистру емкостью 5 литров, раствора можно получить 10 литров.

Смешивание, когда в кислоту добавляется вода, сопровождается обильным тепловыделением, и она буквально вскипает разбрызгиваясь. Поэтому в целях безопасности серную кислоту вливают в емкость с водой.

Перед началом анодирования алюминия его подвергают химической подготовке. Химическая подготовка – процесс обезжиривания. В промышленных условиях обработку проводят едким натром или калием. Но в домашних условиях лучше пользоваться хозяйственным мылом. Зубной щеткой и мыльным раствором с поверхности хорошо удаляются загрязнения. После чего сначала заготовки промываются теплой водой, а затем — холодной.

Альтернативой хозяйственному мылу служит стиральный порошок. Растворив его в закрытом пластиковом контейнере и поместив туда обрабатываемые детали, необходимо интенсивно встряхнуть. Затем детали промываются и просушиваются потоком горячего воздуха. Активный кислород, содержащийся в стиральном порошке, защищает обезжиренные изделия, даже если их взять голыми руками.