СТАЛЬ УГЛЕРОДИСТАЯ ОБЫКНОВЕННОГО КАЧЕСТВА (ГОСТ 380-71*)

Подразделяется на 3 группы

| ГРУППА | МАРКА СТАЛИ | |

| А | Ст0, Ст1, Ст2, СтЗ, Ст4, Ст5, Ст6 | |

| Б | БСт0, БСт1, БСт2, БСтЗ, БСт4, БСт5 | |

| В | ВСт1, ВСт2, ВСтЗ, ВСт4, ВСт5 | |

Согласно СНиП II-23-81 для сварки конструкций используются только стали группы В с номером марки 3

| МАРКА | % углерода | Предел прочности, МПа |

| ВСт3кп | 0,14-0,22 | 360 — 460 |

| ВСт3пс | 370 — 480 | |

| ВСт3сп | 380 — 500 | |

| ВСт3Гпс | 370 — 490 | |

| ВСт3Гсп | 390 — 570 | |

| кп — кипящая, пс — полуспокойная, сп — спокойная, Г — с содержанием марганца до 1 % | ||

Способ выплавки

Сталь по способу выплавки бывает:

- Мартеновской. Отличается невысокой пористостью и низким содержанием вредных примесей.

- Конверторной (бессемеровской и томасовской). Для томасовской стали характерна низкая ударная вязкость при нормальных температурных показателях. Она не используется для строительных конструкций. Бессемеровская сталь более пориста, чем мартеновская.

По способу раскисления стали бывают:

- Спокойные.

- Кипящие.

- Полуспокойные.

В составе кипящей мартеновской стали большее количество газов, чем в спокойной, она имеет менее однородную структуру. Бессемеровская сталь по прочности не уступает мартеновской, но последняя менее подвержена старению и хрупкости.

СТАЛЬ УГЛЕРОДИСТАЯ КАЧЕСТВЕННАЯ КОНСТРУКЦИОННАЯ (ГОСТ 1050-74)

Обозначается цифрой, соответствующей % содержания углерода в сотых долях

| МАРКА | % УГЛЕРОДА | Предел прочности, МПа |

| 05кп | Не более 0,06 | 320 |

| 08кп,08 | 0,05-0,12 | 330 |

| 10кп, 10 | 0,07-0,14 | 340 |

| 15кп, 15 | 0,12-0,19 | 380 |

| 20кп, 20 | 0,17-0,24 | 420 |

| 25 | 0,22 — 0,30 | 460 |

| 30 | 0,27-0,35 | 470 |

| 35 | 0,32 — 0,40 | 530 |

| 40 | 0,37 — 0,45 | 570 |

| 45 | 0,42 — 0,50 | 600 |

| 15Г | 0,12-0,19 | 410 |

| 20Г | 0,17-0,24 | 430 |

| 25Г | 0,22 — 0,30 | 460 |

| 30Г | 0,27 — 0,35 | 540 |

| 35Г | 0,32 — 0,40 | 600 — 720 |

| 40Г | 0,37 — 0,45 | 790 — 820 |

| 45Г | 0,42 — 0,50 | 780-1310 |

БУКВЕННЫЕ ОБОЗНАЧЕНИЯ

химических элементов, используемых как легирующие добавки

Как выбрать марку стали и на что обратить внимание?

Во многом механические свойства стали зависят от легирующих добавок – ванадия, кобальта, вольфрама. Даже при минимальных содержаниях они значительно увеличивают качество клинков.

Поэтому первое, на что стоит обратить внимание – это состав:

- углерод – увеличивает твердость и прочность стали, повышает сопротивляемость клинка к износу и появлению сколов и трещин, но большое количество в составе существенно снижает общую коррозионную стойкость;

- хром – повышает твердость, плотность клинков, отвечает за устойчивость к коррозии и возможности полировки клинка. Содержится во всех современных нержавеющих сталях. Кроме того, содержание хрома придает клинкам характерный полировочный блеск, добавляя им эстетической составляющей;

- марганец – повышает вязкость и прокаливаемость стали, увеличивает устойчивость к боковой деформации, а вот его высокое содержание в стали делает ее хрупкой. Из сталей с высоким содержанием марганца изготавливают в основном рельсы, сейфы, в производстве ножей марганцевая сталь применяется редко;

- молибден – легирующий элемент, который придает металлу эластичность и плотность, улучшает показатели прокаливаемости и прочности. Это твердоплавкий элемент, предотврающий ломкость клинка, повышает устойчивость к высоким температурам, придает клинку необходимую жесткость;

- ванадий – еще один легирующий элемент, повышающий вязкость и прочность клинка, улучшающий показатели износостойкости, способствующий лучшему прокаливанию. Применяется в основном для инструментальных сталей, в частности хирургических. Придает металлу инертность к агрессивным химическим реагентам;

- никель – предотвращает появление ржавчины и закисление клинка;

- кремний – увеличивает износоустойчивость сплава, делает его более надежным и стабильным;

- фосфор – его содержание в стали нежелательно, он делает металл хрупким, при этом повышая его прочность. Максимальное содержание фосфора не должно превышать 0,045%;

- сера – еще один «вредный» элемент, снижающий устойчивость к боковой деформации, однако повышающий прочность металла при воздействии по оси металлической решетки. Высокое содержание серы существенно снижает механические и физико-химические свойства стальных сплавов: пластичность, ударную вязкость, антикоррозийную стойкость. Содержание серы в хорошей стали не должно превышать 0,06%.

Также необходимо обратить внимание на следующие параметры:

- устойчивость к коррозии – если нож часто вступает в контакт с водой, кровью или другими жидкостями, антикоррозийные качества являются ведущими при выборе хорошего ножа. Любая жидкость, особенно кровь, плохо сказывается на общем качестве материала, снижает его устойчивость к точечной коррозии, ухудшает при высыхании режущую кромку;

- способность держать заточку – фабричная заточка держится ровно до первого использования, а вот рабочая фаза напрямую зависит от состава и свойств стали. Точить ножи придется в любом случае, но клинки из высококачественной стали дольше сохраняют остроту режущей кромки и менее требовательны к абразивным материалам для правки;

- твердость – чем тверже сталь, тем лучше она выдерживает внешние нагрузки, но мягкий металл легче затачивать. При этом мягкие клинки тупятся гораздо быстрее;

- износоустойчивость – ни один нож не будет служить вечно, какой бы хорошей сталь не была, но определенные добавки в сплав продлевают жизнь клинков за счет повышения прочности или устойчивости к сколам, боковому давлению, деформации.

СТАЛЬ НИЗКОЛЕГИРОВАННАЯ КОНСТРУКЦИОННАЯ (ГОСТ 19282-73)

ЛЕГИРОВАННЫЕ СТАЛИ ИМЕЮТ БУКВЕННО- ЦИФРОВОЕ ОБОЗНАЧЕНИЕ

Первые две цифры означают содержание углерода в сотых долях процента. Цифры после букв — содержание легирующего элемента в %. Отсутствие цифры после буквы указывает, что данного элемента содержится около 1%

| МАРКА | %С | %Si | %Mn | %Cr | %Ni | %Cu | Предел прочности, МПа |

| 09Г2 | 0,12 | 0,37 | 1,8 | 0,3 | 0,3 | 0,3 | 440 |

| 09Г2С | 0,12 | 0,7 | 1,7 | 0,3 | 0,3 | 0,3 | 496 |

| 14Г2 | 0,12-0,18 | 0,37 | 1,6 | 0,3 | 0,3 | 0,3 | 460 |

| 10Г2С | 0,12 | 1,1 | 1,65 | 0,3 | 0,3 | 0,3 | 490 |

| 15ХСНД | 0,12-0,18 | 0,7 | 0,7 | 0,9 | 0,6 | 0,4 | 490-687 |

| 10ХСНД | 0,12 | 1,1 | 0,8 | 0,9 | 0,8 | 0,6 | 530-687 |

| 17ГС | 0,14-0,20 | 0,6 | 1,4 | 0,3 | 0,3 | 0,3 | 510 |

| 17Г1С | 0,15-0,20 | 0,6 | 1,6 | 0,3 | 0,3 | 0,3 | 510 |

| 17Г1С-У | 0,15-0,20 | 0,6 | 1,55 | 0,3 | 0,3 | 0,3 | 510-628 |

Система маркировки сталей в Швеции

Маркировка сталей в Швеции в соответствии со стандартом SS осуществляется четырехзначным числом. Первые две цифры указанного числа определяют группу, к которой принадлежит сталь (см. табл. 6), последние две – порядковый номер стали в группе. По маркировке различаются углеродистые стали (первая цифра наименования – и легированные (начинаются с цифры 2).

Таблица 6. Маркировка сталей в Швеции

| Марка | Группа сталей |

| 12XX – 18XX | Углеродистые стали |

| 19XX | Автоматные стали |

| 20XX | Легированные Si |

| 1XX | Легированные Mn |

| 22XX | Легированные Cr <10% |

| 23XX | Легированные Cr≥10% |

| 25XX | Легированные Ni |

| 26XX | Высокопрочные свариваемые стали |

| 7XX | Легированные W |

| 29XX | Легированные остальные |

Приведем примеры:

- 1265 – углеродистая качественная сталь, по составу свойствам и назначению близка к российским сталям 08 и 10;

- 1957 – автоматная сталь, аналог – российская сталь А35;

- 2085 – сталь, легированная кремнием, российский аналог – 55С2;

- 2234 – легированная сталь, содержание Cr<10%, соответствует российской стали 30ХМ;

- 2352 – нержавеющая сталь, легированная Cr≥10%, российский аналог – 03Х18Н11.

СТАЛИ И СПЛАВЫ ВЫСОКОЛЕГИРОВАННЫЕ (ГОСТ 5632-72)

| КОРРОЗИОННОСТОЙКИЕ обладают стойкостью против различных видов коррозии | |

| МАРКА | Предел прочности,МПа |

| 12Х18Н9 | 530 |

| 12X18Н9Т | 530 |

| 17Х18Н9 | 588 |

| 08X22H6T | 588 |

| 20X2GH14C2 | 630 |

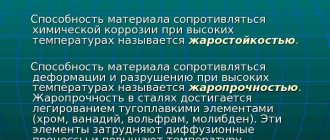

| ЖАРОСТОЙКИЕ стойкие против химического разрушения поверхности в газовых средах при t>550°С. Работают в ненагруженном или слабонагруженном состоянии | |

| 12МХ | 420 |

| 12X1M.D | 480 |

| 25X1МФ | 900 |

| 25Х2М1Ф | 800 |

| 25ХЗМВФ | 900 |

| ЖАРОПРОЧНЫЕ работают в ненагруженном или слабонагруженном состоянии при высоких t° в течение определенного времени. Достаточно жаростойки | |

| 08X15М24В4ТР | 880 |

| ХН70Ю | 880 |

| ХН35ВТЮ | 930 |

| ХН70ВМЮТ | 980 |

| ХН77ТЮР | 1080 |

Системы маркировки сталей в США

В США используется несколько систем обозначения металлов и сплавов, связанных с существующими организациями по стандартизации. Наиболее известными организациями являются:

- AISI – Американский Институт Чугуна и Стали;

- ACI – Американский Институт Литья;

- ANSI – Американский Национальный Институт Стандартизации;

- AMS – Спецификация Аэрокосмических Материалов;

- ASME – Американское Общество Инженеров – Механиков;

- ASTM – Американское Общество Испытания Материалов;

- AWS – Американское Общество Сварщиков;

- SAE – Общество Инженеров – Автомобилистов.

Системы обозначений, используемые той или иной организацией, вытекают из их исторического развития, а также развития связанных с ними отраслей промышленности. Рассмотрим наиболее популярные системы обозначений сталей, используемые в США.

Универсальная система обозначений UNS

UNS – это универсальная система обозначений металлов и сплавов. Она была создана в 1975 г. с целью унификации различных систем обозначений, используемых в США. Согласно UNS обозначения сталей состоят из буквы, определяющей группу сталей (табл. 9), и пяти цифр.

Таблица 9. Обозначения сталей в системе UNS

| Символ | Группа сталей |

| Dxxxxx | Стали с предписанными механическими свойствами |

| Gxxxxx | Углеродистые и легированные стали AISI (за исключением инструментальных) |

| Hxxxxx | То же, но для прокаливаемых сталей |

| Jxxxxx | Литейные стали |

| Kxxxxx | Стали, не включенные в систему AISI |

| Sxxxxx | Жаростойкие и коррозионностойкие стали |

| Txxxxx | Инструментальные стали |

| Wxxxxx | Сварочные материалы |

В системе UNS проще всего классифицировать стали AISI. Для конструкционных и легированных сталей, входящих в группу G, первые четыре цифры наименования — это обозначение стали в системе AISI, последняя цифра заменяет буквы, которые встречаются в обозначениях по AISI. Так буквам B и L, означающим, что сталь легирована бором или свинцом, соответствуют цифры 1 и 4, а букве E, означающей, что сталь выплавлена в электропечи, — цифра 6.

Наименования коррозионно-стойких AISIсталей начинаются с буквы S и включают в себя обозначение стали по AISI (первые три цифры) и две дополнительные цифры, соответствующие дополнительным буквам в обозначении по AISI (см. табл. 10).

Приведем примеры. Углеродистая сталь 1045 имеет обозначение в системе UNS G 10450, а легированная сталь 4032 – G 40320. Сталь 51B60, легированная бором, называется в системе UNS G 51601, а сталь 15L48, легированная свинцом, – G 15484. Коррозионно-стойкие стали обозначаются: 304 – S 30400, 304 L – S 30401, 304 H – S 30409, а 304 Cu – S 30430.

Система обозначений ASTM

Обозначение сталей в системе ASTM включает в себя:

- букву A, означающую, что речь идет о черном металле;

- порядковый номер нормативного документа ASTM (стандарта);

- собственно обозначение марки стали.

Обычно в стандартах ASTM принята американская система обозначений физических величин. В том же случае, если в стандарте приводится метрическая система обозначений, после его номера ставится буква M.

Стандарты ASTM, как правило, определяют не только химический состав стали, но и полный перечень требований к металлопродукции. Для обозначения собственно марок сталей и определения их химического состава может быть использована как собственная система обозначений ASTM (в этом случае химический состав сталей и их маркировка определяются непосредственно в стандарте), так и другие системы обозначений, например AISI – для прутков, проволоки, заготовки и др., или ACI – для отливок из коррозионностойких сталей.

Приведем примеры В стали A 516 / A 516M — 90 Grade 70 буква A указывает на то, что речь идет о черном металле; 516 – это порядковый номер стандарта ASTM (516M – это тот же стандарт, но в метрической системе обозначений); 90 – год издания стандарта; Grade 70 – марка стали. В данном случае используется собственная система обозначений сталей ASTM, здесь 70 определяет минимальный предел прочности стали при испытаниях на растяжение (в ksi, что составляет около 483 Н/мм2). Сталь A 276 Type 304 L – в данном стандарте используется обозначение марки стали в системе AISI – 304 L.

Сталь A 351 Grade CF8M. Здесь используется система обозначений ACI: первая буква C означает, что сталь относится к группе коррозионно-стойких, 8 – определяет среднее содержание в ней углерода (0,08%), M – означает, что в сталь добавлен молибден.

Стали

- A 335 / A 335M grade P22;

- A 213 / A 213M grade T22;

- A 336 / A 336M class F22

— в данных примерах используется собственная маркировка сталей ASTM. Первые буквы означают, что сталь предназначена для производства труб (P или T) или поковок (F).

Сталь A 269 grade TP304 – здесь используется комбинированная система обозначений. Буквы TP определяют, что сталь предназначена для производства труб, 304 – это обозначение стали в системе AISI.