Сталь углеродистая обыкновенного качества ГОСТ 380-94

Марки и общие технические требования В зависимости от назначения сталь подразделяют на тригруппы:

- А) поставляемую по механическим свойствам;

- Б) поставляемую по химическому составу;

- В) поставляемую по механическим свойствам и химическому составу.

Стали группы А

| Категория стали | Марки стали всех степеней раскисления и с повышенным содержанием марганца | Временное сопротивление | Относительное удлинение | Изгиб в холодном состоянии | Предел текучести |

| 1 | Ст0 — Ст6 | + | + | — | — |

| 2 | + | + | + | — |

Примечания: 1. Для стали марки Ст6 изгиб в холодном состоянии не нормируется. 2. Знак «+» означает, что показатель нормируется. 3. Для стали категории 3, поставляемой для изготовления труб, изгиб в холодном состоянии не нормируется.

Сталь группы Б

| Категория стали | Марки стали всех степеней раскисления и с повышенным содержанием марганца | Содержание углерода, марганца, кремния, фосфора, серы, мышьяка, азота | Содержание хрома, никеля, меди |

| 1 | БСт0 — БСТ6 | + | — |

| 2 | БСт1 — БСТ6 | + | + |

Сталь группы В

Для сталей категории:

1 — ВСт1 — ВСт5 — нормируется химический состав, временное сопротивление, относительное удлинение и изгиб в холодном состоянии;

— не нормируется предел текучести, ударная вязкость и механическое старение.

2 — ВСт2 — ВСт5 — нормируется химический состав, временное сопротивление, предел текучести, относительное удлинение, изгиб в холодном состоянии.

— не нормируется ударная вязкость и механическое старение.

3 — ВСт3 — Вст4 — нормируется химический состав, временное сопротивление, предел теку чести, относительное удлинение, изгиб в холодном состоянии, ударная вязкость при темпера туре + 20 градусов.

— не нормируется ударная вязкость при температуре минус 20 градусов и механическое старение.

4 — ВСт3 — нормируется химический состав, временное сопротивление, предел текучести, относительное удлинение, изгиб в холодном состоянии и ударная вязкость при температуре минус 20 градусов.

-не нормируется ударная вязкость при температуре + 20 градусов и механическое старение.

5 — ВСт3 — нормируется химический состав, временное сопротивление, предел текучести, относительное удлинение, изгиб в холодном сосоянии, ударная вязкость при температуре минус 20 градусов и механическое старение.

— не нормируется ударная вязкость при температуре + 20 градусов.

6 — ВСт3 нормируется химический состав, временное сопротивление, предел текучести, относительное удлинение, изгиб в холодном состоянии и механическое старение.

— не нормируется ударная вязкость при +/- 20 градусах.

Примечание: 1.Сталь категорий 3, 4, 5 и 6 поставляется полуспокойной и спокойной.

IV. Отбор проб и образцов, методы испытаний

22. Для определения среднего химического состава металла плавки производится отбор проб следующим образом.

Из-под каждого ковша отбирают по две пробы. Отбор проб производится после разливки половины металла из ковша. Вторая проба отбирается на случай повторного испытания.

Металл для пробы заливают в чугунные конусные стаканчики — изложницы. Рекомендуемые размеры стаканчиков: диаметр стаканчика внизу 50 мм, вверху 80 мм, высота 120 мм. Стаканчики не доливаются приблизительно на 20 мм.

Вес пробы — не менее 2 кг. Заливка в стаканчики должна производится ровной струей; расплескивание и разбрызгивание металла не допускаются. К пробе присаживается алюминий.

После заливки в каждый из стаканчиков погружают бирку с набитым номером плавки и номером пробы и с клеймом ОТК. Высота цифр на бирке 10-12 мм. Пробы освобождаются из стаканчиков после полного потемнения головной части пробы.

Рекомендуется с целью уплотнения металла проковывать пробу с четырех сторон.

В случае разливки плавки в аварийном порядке, например, при разливке без стопора при накрытии стаканчика пробкой, пробы для химического анализа отбираются от литников двух слитков, средних по разливке или среднего сифона.

23. Если при разливке стали по каким-либо причинам пробы для химического анализа не были отобраны или если требуется дополнительная проверка химического анализа, то пробы отбираются в процессе разрезки раската на ножницах или от готового проката, желательно — от средней полосы среднего по разливке слитка.

(Опечатка. Сб.стандартов «Сталь углеродистая»).

24. Стружка для анализа от пробы берется посредством прострожки всей поверхности поперечного сечения пробы или посредством сверления в средней части пробы на глубину около половины ее толщины. Отбор стружки для анализа производится только после полного удаления окалины с поверхности, предназначенной для отбора стружки.

Для контрольного анализа готового проката стружка отбирается одним из следующих способов: а) посредством прострожки всего поперечного сечения проката или доли сечения (не менее его); б) сверлением поперечного сечения вдоль прокатки при равномерном распределении сверловин по сечению и при одинаковой глубине сверления в разных точках; в) сверлением по средней линии (по образующей) любой грани профиля на глубину до продольной оси.

25. Для испытания на растяжение и на загиб двутавровых балок, швеллеров и зетов изготовляют плоские образцы, заготовки для которых берут вдоль направления прокатки из вертикальной стойки, ближе к полке, а в случае невозможности — из самой полки.

Для испытания уголков и тавров изготовляются плоские образцы, заготовка для которых берется вдоль прокатки от одной из полок, ближе к краю полки.

Другие фасонные профили испытываются в целом виде или же образцы из них изготовляются согласно указаниям соответствующих стандартов или технических условий.

Для испытания полосовой стали изготовляются плоские или круглые образцы, в зависимости от толщины полос. Заготовки для образцов берутся вдоль прокатки, ближе к одному из краев полосы.

Круглая, квадратная и полосовая сталь с размерами (диаметр или ширина и толщина) в пределах размеров образцов, рекомендуемых ГОСТ 1497-42, испытываются на растяжение без обработки, с сохранением наружных поверхностей металла. При недостаточной мощности машины для испытания допускается обточка образцов или вырезка части профиля.

Если в стандартах на отдельные виды и размеры проката размеры образцов и их расположение не оговорены, то размеры их и расположение оси образцов по отношению к оси испытываемого материала должны быть следующие:

Таблица 4

Размеры в мм

26. Заготовки для изготовления образцов от листов продольной прокатки (прокатанных как из слитков, так и слябов) вырезаются поперек прокатки из средней трети ширины листа от головной части листа.

От листов кипящей стали поперечной прокатки (прокатанных из слябов) заготовки для изготовления образцов вырезаются поперек направления прокатки, в любом месте по ширине листа. При этом, если раскат режется на несколько листов, то заготовка вырезается между листами; если же из раската получается один лист, то заготовка вырезается из конца листа.

От листов спокойной стали поперечной прокатки заготовки для изготовления образцов вырезаются поперек направления прокатки из конца листа, в любом месте по ширине листа.

По толщине листа до 25 мм включительно изготовляются плоские образцы с сохранением поверхностных слоев листа; при большей толщине листа изготовляются цилиндрические образцы.

27. Для определения ударной вязкости образцы отбирают таким образом, чтобы одна из граней образца совпадала с поверхностью металла, а ось надреза была перпендикулярна к этой поверхности. Ударную вязкость определяют по ГОСТ 1524-42.

28. Химический анализ стали производят по ГОСТ 2331-43 или другим методом, обеспечивающим необходимую точность определения. Для арбитражных испытаний ГОСТ 2331-43 является обязательным.

29. Механические свойства стали испытанием на растяжение определяют по ГОСТ 1497-42.

30. Испытание на загиб производят по ОСТ 1683.

Таблица химического состава стали по ГОСТ 380-94

| Марки стали | Содержание элементов в % | |||||||

| углерод | марганец | кремний | фосфор | сера | хром не более | никель | медь | |

| БСт0 | 0,23 max | — | — | 0,07 | 0,06 | — | — | — |

| БСТ1кп | 0,06-0,12 | 0,25-0,50 | 0,05max | 0,04 | 0,05 | 0,3 | 0,3 | 0,3 |

| БСт1сп | 0,06-0,12 | 0,25-0,50 | 0,12 — 0,3 | 0,04 | 0,05 | 0,3 | 0,3 | 0,3 |

| БСтГ1пс | 0,06-0,12 | 0,7-1,1 | 0,15max | 0,04 | 0,05 | 0,3 | 0,3 | 0,3 |

| БСт2кп | 0,09-0,15 | 0,25-0,5 | 0,07max | 0,04 | 0,05 | 0,3 | 0,3 | 0,3 |

| БСт2пс | 0,09-0,15 | 0,25-0,5 | 0,05 — 0,17 | 0,04 | 0,05 | 0,3 | 0,3 | 0,3 |

| БСт2сп | 0,09-0,15 | 0,25-0,5 | 0,12 — 0,3 | 0,04 | 0,05 | 0,3 | 0,3 | 0,3 |

| БСт2Гпс | 0,09-0,15 | 0,7- 1,1 | 0,15max | 0,04 | 0,05 | 0,3 | 0,3 | 0,3 |

| БСт3кп | 0,14-0,22 | 0,3 — 0,6 | 0,07max | 0,04 | 0,05 | 0,3 | 0,3 | 0,3 |

| БСт3пс | 0,14-0,22 | 0,4 — 0,65 | 0,05 — 0,17 | 0,04 | 0,05 | 0,3 | 0,3 | 0,3 |

| БСт3сп | 0,14-0,22 | 0,4 — 0,65 | 0,12 — 0,3 | 0,04 | 0,05 | 0,3 | 0,3 | 0,3 |

| БСт3Гпс | 0,14-0,22 | 0,8 — 1,1 | 0,15max | 0,04 | 0,05 | 0,3 | 0,3 | 0,3 |

| БСт4кп | 0,18-0,27 | 0,4 — 0,7 | 0,07max | 0,04 | 0,05 | 0,3 | 0,3 | 0,3 |

| БСт4пс | 0,18-0,27 | 0,4 — 0,7 | 0,05 — 0,17 | 0,04 | 0,05 | 0,3 | 0,3 | 0,3 |

| БСт4сп | 0,18-0,27 | 0,4 — 0,7 | 0,12 — 0,3 | 0,04 | 0,05 | 0,3 | 0,3 | 0,3 |

| БСт4Гпс | 0,18-0,27 | 0,8 — 1,2 | 0,15max | 0,04 | 0,05 | 0,3 | 0,3 | 0,3 |

| БСт5пс | 0,28-0,37 | 0,5 — 0,8 | 0,05 — 0,17 | 0,04 | 0,05 | 0,3 | 0,3 | 0,3 |

| БСт5сп | 0,28-0,37 | 0,5 — 0,8 | 0,15 — 0,35 | 0,04 | 0,05 | 0,3 | 0,3 | 0,3 |

| БСт5Гпс | 0,28-0,37 | 0,22 — 1,2 | 0,15max | 0,04 | 0,05 | 0,3 | 0,3 | 0,3 |

| БСт6пс | 0,38-0,49 | 0,5 — 0,8 | 0,05 — 0,17 | 0,04 | 0,05 | 0,3 | 0,3 | 0,3 |

| БСт6сп | 0,38-0,49 | 0,5 — 0,8 | 0,15 — 0,35 | 0,04 | 0,05 | 0,3 | 0,3 | 0,3 |

Примечание.

- В стали содержание мышьяка и фосфора не должно превышать 0,08% и 0,008% соответственно.

- При раскислении полуспокойной стали алюминием, титаном или другими раскислителями не содержащими кремния, а также несколькими раскислителями (ферросицилием и алюминием, ферросицилием, титаном и др. ) содержание кремния в стали допускается менее 0,05%. Раскисление титаном, алюминием и другими раскислитетелями, не содержащими кремния, указывается в сертификате.

- Содержание азота в готовом прокате не должно быть более 0,008%.

- Для кипящей химически закупоренной стали в готовом прокате допускается содержание кремния до 0,15%, за исключением, если сталь предназначена для холодной высадки или штамповки, что оговаривается.

Стандарты

| Название | Код | Стандарты |

| Ленты | В34 | ГОСТ 19851-74 |

| Листы и полосы | В33 | ГОСТ 24244-80, TУ 14-1-3579-83, TУ 14-1-4431-88 |

| Трубы стальные и соединительные части к ним | В62 | ГОСТ 3262-75, ГОСТ 10704-91, ГОСТ 10705-80, TУ 14-3-1160-83, TУ 14-3-1428-86, TУ 1373-013-02949352-2003 |

| Ленты | В24 | ГОСТ 3560-73, ГОСТ 6009-74, СТП М309-74 |

| Классификация, номенклатура и общие нормы | В20 | ГОСТ 380-2005 |

| Сортовой и фасонный прокат | В22 | ГОСТ 5422-73, ГОСТ 5781-82, ГОСТ 8278-83, ГОСТ 8281-80, ГОСТ 8282-83, ГОСТ 8283-93, ГОСТ 9234-74, ГОСТ 10551-75, ГОСТ 11474-76, ГОСТ 19240-73, ГОСТ 19425-74, ГОСТ 30565-98, ГОСТ 535-2005, ГОСТ 30136-95, ОСТ 5.9086-85, ОСТ 5.9087-84, TУ 14-2-341-78, TУ 14-1-5283-94 |

| Листы и полосы | В23 | ГОСТ 8568-77, ГОСТ 14918-80, ГОСТ 16523-97, ГОСТ 16523-89, ГОСТ 16523-70 |

| Болванки. Заготовки. Слябы | В31 | ОСТ 3-1686-90, TУ 14-1-4944-90 |

| Сортовой и фасонный прокат | В32 | TУ 14-11-245-88, TУ 14-136-367-2008 |

| Проволока стальная низкоуглеродистая | В71 | TУ 14-4-1813-97 |

Углеродистая сталь обыкновенного качества

Маркировка проката, изготовленного из сталей по ГОСТ 380-94

| Марка стали | Цвета маркировки |

| Ст0 | Красный и зеленый |

| Ст1 | Белый и черный |

| Ст1Гпс | Белый и красный |

| Ст2 | Желтый |

| Ст2Гпс | Желтый и красный |

| Ст3 | Красный и зеленый |

| Ст3Гпс | Красный и синий |

| Ст4 | Черный |

| Ст4Гпс | Черный и красный |

| Ст5 | Зеленый |

| Ст5Гпс | Зеленый и белый |

| Ст6 | Синий |

Маркировка стали производится несмываемой краской, при этом независимо от группы стали и степени раскисления используются цвета, указанные в таблице (см.выше).

ПРИЛОЖЕНИЕ А (рекомендуемое)

Сопоставление марок стали типа «Ст» и «Fe» по международным стандартам ИСО 630-80 и ИСО 1052-82

Таблица А.1

| Марки стали | |||

| “Ст” | “Fe” | “Ст” | “Fe” |

| Ст0 | Fe310-0 | Ст4кп | Fe430-А |

| Ст1кп | — | Ст4пс | Fe430-В |

| Ст1пс | — | Ст4сп | Fe430-С |

| Ст1сп | — | — | Fe430-D |

| Ст2кп | — | Ст5пс | Fe510-В, Fe490 |

| Ст2пс | — | Ст5Гпс | Fe510-B, Fe490 |

| Ст2сп | — | Ст5сп | Fe510-C, Fe490 |

| Ст3кп | Fe360-А | ||

| Ст3пс | Fe360-B | Ст6пс | Fe590 |

| Ст3Гпс | Fe360-В | Ст6сп | Fe590 |

| Ст3сп | Fe360-С | — | Fe690 |

| Ст3Гсп | Fe360-С Fe360-D | ||

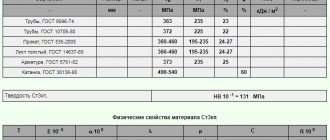

Механические характеристики

| Сечение, мм | sТ|s0,2, МПа | σB, МПа | d5, % | d4 | d10 |

| Прокат холоднокатаный для эмалированной посуды по ГОСТ 24244-80 в состоянии поставки (указана группа вытяжки проката, категория качества) | |||||

| 0.5-1.5 | ≥250 | 270-368 | — | ≥30 | ≥36 |

| 1.5-2 | ≥235 | 270-368 | — | ≥30 | ≥36 |

| 2-2.5 | ≥235 | 270-368 | — | ≥32 | ≥36 |

| 0.5-2 | — | 255-362 | — | ≥28 | ≥34 |

| 2-2.5 | — | 255-362 | — | ≥30 | ≥34 |

| 0.5-2 | — | 265-382 | — | ≥26 | — |

| 2-2.5 | — | 265-382 | — | ≥29 | — |

| 0.5-2 | — | 265-382 | — | ≥25 | — |

| 2-2.5 | — | 265-382 | — | ≥28 | — |

| Прокат горячекатаный сортовой и фасонный в состоянии поставки | |||||

| ≤10 | ≥195 | 305-390 | ≥35 | — | — |

| ≥100 | ≥165 | 305-390 | ≥32 | — | — |

| 10-20 | ≥195 | 305-390 | ≥35 | — | — |

| 20-40 | ≥185 | 305-390 | ≥34 | — | — |

| 40-100 | ≥175 | 305-390 | ≥32 | — | — |

| Лист в состоянии поставки. Без термообработки | |||||

| — | — | 310-400 | ≥33 | — | — |

| Прокат тонколистовой горячекатаный в состоянии поставки. Группа прочности ОК300В | |||||

| ≤2 | ≥215 | 300-480 | — | ≥21 | — |

| 2-3.9 | ≥215 | 300-480 | — | ≥23 | — |

| Прокат тонколистовой холоднокатаный в состоянии поставки. Группа прочности ОК300В | |||||

| ≤2 | ≥215 | 300-480 | — | ≥24 | — |

| 2-3.9 | ≥215 | 300-480 | — | ≥26 | — |

Применение стали Ст3

Технические параметры Ст3, позволяют ее использовать для производства нагруженных элементов сварных конструкций и деталей машин и механизмов, работающие при положительных температурах.

Некоторые виды проката, в частности, пятой категории используют при производстве металлоконструкций, которые могут работать при температурах от -40 до 425 градусов Цельсия при знакопеременных нагрузках.

После сооружения сложных конструкций имеет смысл провести термическую обработку, в частности, отжиг. Та операция необходима для снятия напряжений, возникающих после выполнения сварочных работ.

Кроме того, этот материал используют при производстве строительной арматуры Ат400с.

Лист, произведенный из данной стали, применяют для производства деталей, произведенной по технологии холодной штамповки. Из него производят корыта для сбора СОЖ и отработанных масел, устанавливаемых на станках, емкости различного объема и назначения, крышки для станочного оборудования, кожухи и пр.

Описание

Углеродистая сталь, марки, типы, свойства и качества

Сталь Ст5пс применяется: для изготовления деталей клепаных конструкций, болтов, гаек, ручек, тяг, втулок, ходовых валиков, клиньев, цапф, рычагов, упоров, штырей, пальцев, стержней, звездочек, трубчатых решеток, фланцев и других деталей, работающих в интервале температур от 0 °C до +425 °С; поковок сением до 800 мм. классов прочности КП 175, КП 195; поковок сением до 300 мм. класса прочности КП 215; поковок сением до 100 мм. класса прочности КП 245; горячекатаного С-образного профиля для сельскохозяйственных машин; ножей землеройных машин (бульдозеров, скреперов, грейдеров и автогрейдеров, а также для ножей бульдозерного и грейдерного оборудования экскаваторов, катков и других землеройных машин); рельсов двухголовых, тавровых и типа Р5, предназначенных для наземных и подвесных путей.

Особенности производства

Гост 30136-95 катанка из углеродистой стали обыкновенного качества. технические условия

Свойства готового материала определяются теми веществами, которые входят в его состав и во многом зависят от того какие технологии применялись при производстве того или иного сплава.

Основу стального сплава составляет феррит. Это составляющая железоуглеродистых сплавов. Он, по сути, является твердым раствором углерода и легирующих компонентов. Для повышения его прочности расплав насыщают углеродом.

К примесям, от которых, кроме вреда, ждать нечего относят фосфор и серу, а также их производные. Фосфор, вступая в реакцию с ферритом, понижает пластичность сплава во время воздействия высоких температур и усиливает хрупкость под воздействием холода. В процессе расплава может образовываться сернистое железо, которое может привести к красноломкости. Сталь Ст3 содержит в своем составе не более 0,05% серы и фосфора 0,04%.

Для производства конструкционных сталей применяют две сталеплавильные технологии:

- мартеновскую;

- конвертерную.

Параметры марки Ст3, получаемой одним или другим методом мало чем, отличаются друг от друга, но конвертерная технология проще и дешевле.

Раскисление стали Ст3

Процесс раскисления выполняют для удаления лишнего кислорода, который снижает механические характеристики стали. Для этого применяют кремний или алюминий. Они нейтрализуют кислород, а появляющиеся окислы служат стимулом для формирования очагов кристаллизации и тем самым способствуют появлению мелкозернистой структуры. Стали, прошедшие через эту операцию разделяют на три типа:

- спокойные – сп;

- полуспокойные – пс;

- кипящие – кс.

В чем их отличия друг от друга. Спокойные стали получили свое название, потому что они не кипят при розливе. Они имеют более однородную структуру, они лучше обрабатываются сваркой и проявляют хорошую стойкость к динамическим нагрузкам. Но, с другой стороны, стоят они дороже и именно поэтому более широкое распространение получили стали полуспокойные. Они занимают место между спокойными и кипящими сплавами. Кстати, именно полуспокойные стали чаще всего применяют для создания конструкций разного назначения. Для ее получения используют меньшее количество раскислителя, по большей части – это кремний.

Как пример можно привести использование стали ст3 пс для создания строительных конструкций.

Тут следует отметить, что сталь должна отвечать требованиям ГОСТ 380-71. При покупке этой марки, предприятие поставщик должен предоставить документы с результатами испытаний материала на химический состав, по прочностным характеристикам, временные сопротивления и прочее.

Рейтинг: /5 — голосов

Стандарты

| Название | Код | Стандарты |

| Трубы стальные и соединительные части к ним | В62 | ГОСТ 3262-75, ГОСТ 8639-82, TУ 14-3-1160-83, TУ 14-3-1428-86 |

| Рельсы. Накладки. Подкладки. Костыли | В42 | ГОСТ 3280-84, ГОСТ 7056-77, ГОСТ 8194-75, ГОСТ 12135-75 |

| Ленты | В24 | ГОСТ 3560-73, ГОСТ 6009-74, СТП М309-74 |

| Классификация, номенклатура и общие нормы | В20 | ГОСТ 380-2005 |

| Сортовой и фасонный прокат | В22 | ГОСТ 5422-73, ГОСТ 5781-82, ГОСТ 8239-89, ГОСТ 8240-97, ГОСТ 8278-83, ГОСТ 8281-80, ГОСТ 8282-83, ГОСТ 8283-93, ГОСТ 8320.0-83, ГОСТ 8509-93, ГОСТ 8510-86, ГОСТ 9234-74, ГОСТ 10884-94, ГОСТ 11474-76, ГОСТ 12492.13-90, ГОСТ 17152-89, ГОСТ 19240-73, ГОСТ 19425-74, ГОСТ 19771-93, ГОСТ 19772-93, ГОСТ 535-2005, ГОСТ 2590-2006, ГОСТ 2591-2006, ОСТ 5.9086-85, ОСТ 5.9087-84, TУ 14-2-949-91, TУ 14-1-5254-94 |

| Листы и полосы | В23 | ГОСТ 82-70, ГОСТ 14637-89, ГОСТ 14918-80, ГОСТ 16523-97, ГОСТ 19903-74, ГОСТ 16523-89, ГОСТ 16523-70, ГОСТ 103-2006, ГОСТ 19903-90, TУ 14-1-3023-80 |

| Обработка металлов давлением. Поковки | В03 | ГОСТ 8479-70 |

| Болванки. Заготовки. Слябы | В31 | ОСТ 3-1686-90, TУ 14-1-4944-90 |

| Термическая и термохимическая обработка металлов | В04 | СТ ЦКБА 026-2005 |

| Листы и полосы | В33 | TУ 14-1-4431-88 |

| Сортовой и фасонный прокат | В32 | TУ 14-2-849-89, TУ 14-11-245-88, TУ 14-136-367-2008 |