молибденовый порошок мр47

Молибденовые сплавы

НИМО 28

Молибденовые сплавы

НИМО 20Авч

Молибденовые сплавы

Вольфрамо-Молибденовые сплавы

Молибденовые сплавы

Любые молибденовые сплавы относятся к тяжелым, учитывая присутствие тугоплавкого металла в качестве основы. Чистый молибден с присадками или соединение, легированное другими металлами, имеет высокие прочностные характеристики, обладает устойчивостью к внешним факторам окружающей среды, коррозии, воздействию экстремально высоких температур.

Химические свойства и характеристики

Молибден занимает особое место в ряду металлов. С его помощью удаётся получать сплавы, которые используются в точных измерительных приборах, противовесах, реактивных двигателях, экранах плавильных печей, в самых разнообразных механизмах и ответственных установках.

Mo располагается в 5-й группе и 5-м периоде в таблице химических элементов Менделеева. Плотность при обычной комнатной температуре составляет 10.200 кг/м3, а показатели температуры плавления достигают 2620±10°С. Он передаёт сплавам удивительные свойства: термостойкость, прочность, надёжность, малый коэф. расширения при воздействии высоких температур, незначительное сечение захвата нейронов. При этом по показателям теплопроводности уступает меди, но становится впереди железа. В плане обработки является более простым, по сравнению с вольфрамом. Но последний тугоплавкий металл демонстрирует лучшую механическую прочность.

По своим свойствам и характеристикам молибденовые сплавы максимально приближены к чистому металлу, особенно если основа занимает большой процент от общей массы. Сплавы вольфрам-молибден вовсе наделены лучшими свойствами обоих элементов. При варьировании соотношений тугоплавких металлов в одном соединении можно получать полуфабрикат либо готовое изделие с нужными параметрами.

Одним из существенных недостатков Mo технологи выделяют подверженность окислению при температуре выше 500°С. При этом легирование хоть и не позволяет решить полностью эту проблему, зато помогает повысить показатели жаропрочности и уменьшить хрупкость (например, путём введения оксида лантана), увеличить время нахождения детали в условиях повышенной нагрузки. При добавлении определённых компонентов увеличивается время рекристаллизации.

Виды и особенности сплавов

В данной категории производственного каталога представлены различные соединения в виде порошка и готовых изделий проката. Раскроем некоторые из них:

• Вольфрам-молибден. Из соединения на основе тугоплавких металлов получают тигли и экструдированные заготовки, горячекатаные листы, пластины, кольца, детали для оснастки высокотемпературных и водородных печей, распыляемых мишеней. При определённой обработке можно получить изделия сложной формы. • Никель-молибденовые сплавы. Наиболее распространённое сочетание, выпускается различных марок. Применимы для легирования сталей, они распространены в изготовлении контейнеров/ёмкостей для радиоактивных элементов, обладая большим коэффициентом поглощения гамма-лучей, чем свинец. Легирование в данном случае более экономически выгодное, если сравнивать в использованием чистого Mo. При этом характеристики готовых изделий практически идентичны. Коллиматоры, дозиметрическое оборудование и защитные блоки/экраны также изготавливают из таких сплавов. • Соединения хром-молибден. Хром повышает прочность соединения, делает его жаростойким и кислотоупорным. Сплавы с добавлением кобальта используют при производстве искусственных зубов, коронок, мостов. Твёрдые, но при этом в меру эластичные соединения не подвергаются коррозии, не вступают в реакцию с биологическими жидкостями, пищей и напитками.

Помимо приобретения молибденовых сплавов с никелем, вольфрамом и другими металлами, возможен заказ дополнительных услуг – обработка полуфабрикатов и готовых деталей различными механическими и химическими способами для придания им определённых качеств.

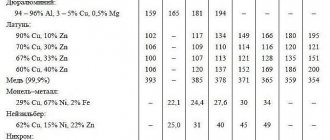

Сравнение сплавов Монель НМЖМц 28-2,5-1,5 и Монель 400*

Монель — медно-никелевый сплав, созданный в начале XX века. Его особенность состоит в том, что монель-металл выплавляется из сульфидной медно-никелевой руды без предварительного разделения меди и никеля. Данная технология производства сплава позволяет существенно снизить стоимость монель-металла.

Рисунок 1. Медно-никелевая руда

Монель — конструкционный коррозионностойкий сплав. Основными компонентами данного сплава являются медь (Cu) — 27-29%, железо (Fe) — 2-3%, марганец (Mn) — 1,2-1,8%, никель (Ni) + кобальт (Co) — остальное (по ГОСТ 492-2006).

Монель (НМЖМц 28-2,5-1,5) отличается высокой коррозионной стойкостью и высокими механическими свойствами. Технологические свойства этого медно-никелевого сплава, а именно пластичность, позволяют осуществлять его обработку давлением в горячем и холодном состоянии. Монель применяется для изготовления проволоки, прутков, лент, полос и листов различных размеров. Также может быть изготовлена монелевая труба. Плотность монель-металла равна 8,8 г/см3, коэффициент линейного расширения — 14-15·10-6, удельное электрическое сопротивление монеля — 0,425 Ом·мм2/м, температурный коэффициент электрического сопротивления — 0,0019.

Физические свойства сплава монель

| Наименование свойства | Значение |

| Температура плавления, °С | 1350 |

| Плотность, г/см3 | 8,8 |

| Коэффициент линейного расширения при 25-100 °С при 25-300 °С | 14·10-6 15·10-6 |

| Теплоемкость при 200-400 °С, кал/г·°С | 0,127 |

| Коэффициент теплоизлучения | 43 |

| Теплопроводность при 0-100 °С, кал/см·сек·°С | 0,06 |

| Температурный коэффициент теплопроводности | 0,006 |

| Удельное электрическое сопротивление, Ом·мм2/м | 0,425 |

| Температурный коэффициент электрического сопротивления | 0,0019 |

Монель-металл, а также сплавы этого типа с добавками алюминия и кремния являются наиболее стойкими из группы медно-никелевых сплавов в отношении коррозии. В чистой атмосфере, содержащей сернистые соединения и влагу, монель-металл покрывается тонкой пленкой от зеленого до коричневого цвета. Скорость коррозии его в атмосфере сельской местности равна 0,00013—0,00005 мм/год, в морской 0,0002—0,0008 мм/год, в атмосфере промышленных районов 0,003—0,0015 мм/год. В природных мягких и жестких водах скорость коррозии его незначительна даже при повышенных температурах и аэрации (менее 0,003 мм/год). В естественной морской воде монель-металл корродирует со скоростью 0,025—0,008 мм/год.

Монель-металл и сплавы этого типа стойки в растворах нейтральных, щелочных и слабокислых солей, угольной, соляной, серной, азотной и уксусной кислот. Монель-металл устойчив против большинства органических кислот и практически не корродирует в нейтральных и щелочных растворах органических соединений. Также данный сплав стоек в растворах щелочей и атмосфере сухих газов при комнатной температуре.

Свойства сплава монель обуславливают его применение. Монель-металл, обладающий высокой коррозионной стойкостью во многих средах, применяется для изготовления деталей, работающих во всякого рода агрессивных средах. Низкая скорость коррозии в естественной морской и пресной воде определила широкое использование сплава монель в судостроении. Также данный коррозионностойкий медно-никелевый сплав нашел применение в нефтяной, химической и медицинской промышленности. Монелевые трубы, например, применяются при создании трубопроводов.

Химический состав, свойства и области применения сплава монель 400 (Nicorros®)

Монель 400, также называемый Nicorros® — конструкционный коррозионностойкий медно-никелевый сплав. Химический состав сплава монель 400 (Nicorros®) выглядит следующим образом: медь (Cu) — 28,0-34,0%, железо (Fe) — 1,0-2,5%, марганец (Mn) — max 2,0%, никель (Ni) — min 63%.

Стоит отметить, что сплав МОНЕЛЬ (MONEL® 400, 401, 404, R-405, K-500) является торговой маркой, принадлежащей компании Special Metals Corporation (USA). В то же время, некоторые европейские производители выпускают продукцию из сплава, который называется Nicorros®. Сплавы МONEL® 400 и NICORROS® являются идентичными, имеют одинаковый химический состав, свойства, применение, но разные названия.

Особенности сплава Nicorros® (монель 400)

:

- высокая коррозионная стойкостью в большинстве химических сред;

- хорошие механические свойства при температурах до 550 °C;

- хорошая свариваемость (для сварки обычно применяются неплавящиеся вольфрамовые электроды) и обрабатываемость под давлением.

Физические свойства сплава монель 400

| Наименование свойства | Значение |

| Температура плавления, °С | 1320-1350 |

| Плотность, г/см3 | 8,8 |

| Коэффициент линейного расширения при 20-100 °С, 10-6/К | 13,9 |

| Удельная теплоемкость при 200-400 °С, Дж/кг·К | 465-490 |

| Теплопроводность при 0-100 °С, Вт/м·с·К | 26-29,5 |

Сплав монель 400 (Nicorros®) обладает отличной стойкостью к нейтральным и щелочным солям, поэтому применяется в установках по производству соли. Его большим преимуществом является то, что Nicorros® (монель 400) может использоваться в контакте с фтором, плавиковой кислотой, фтористым водородом. Также данный медно-никелевый сплав может применяться в контакте с разбавленными минеральными кислотами (серной, соляной), если они находятся в безвоздушном пространстве. Помимо кислот монель 400 проявляет высокую стойкость к едким щелочным средам и морской воде.

Сплав Nicorros® (монель 400) выпускается в виде листа, ленты, проволоки, прутка круглого и квадратного сечения.

Области применения медно-никелевого сплава монель 400 (Nicorros®):

- трубы, проводящие воду и парогенераторы на электростанциях;

- подогреватель и выпариватель соли;

- клапаны и теплообменники, подвергающиеся воздействию кислорода при высоких температурах, давлениях и концентрациях кислорода;

- трубы нагревателей для моноэтаноламина.

Сравнение химического состава сплава Монель НМЖМц 28-2,5-1,5 и сплава Монель 400

| C | S | Ni+Co | Mn | Si | Ti | Cu | Fe | Al | Mg | As | Bi | Pb | P | Sb | |

| НМЖМц 28-2,5-1,5 | 0,2 | 0,01 | 65,2-69,8 | 1,2-1,8 | 0,05 | — | 27-29 | 2-3 | — | 0,1 | 0,01 | 0,002 | 0,003 | 0,01 | 0,002 |

| Монель 400 | 0,13 | 0,002-0,004 | 64,6-64,85 | 1,0 | 0,14 | 0,03 | 32,2 | 1,64-1,72 | 0,07-0,08 | — | — | — | — | — | — |

Сравнение физико-механических свойств сплава Монель НМЖМц 28-2,5-1,5 и сплава Монель 400

| Плотность, г/см3 | Температура плавления, °С | Предел прочности, МПа | Относительное удлинение, % | |

| НМЖМц 28-2,5-1,5 | 8,8 | 1350 | 590 | 35 |

| Монель 400 | 8,8 | 1350 | 551 | 45 |

Проанализировав химический состав, физические и механические свойства, характерные особенности и области применения сплавовмонель 400 (Nicorros®) и монель НМЖМц 28-2,5-1,5, можно сделать вывод, что эти сплавы очень похожи. При необходимости сплав монель НМЖМц 28-2,5-1,5 может быть заменен сплавом монель 400.

Как выгодно купить молибденовый сплав?

В ]ООО «Новые Технологии»[/anchor] можно заказать изготовление тяжелых сплавов на основе тугоплавких металлов. Купить молибденовый сплав можно и распространённой, и редкой марки. Перед заказом рекомендуем обратиться к специалистам компании. Многолетний опыт технологом и чёткая отлаженная производственная линий дают возможность строго соблюдать регламенты ГОСТ при изготовлении порошка, заготовок в виде слитков и штабиков, а также любых сложных изделий из хром-молибденовых сплавов, соединений с включением никеля, вольфрама и проч. металлов в состав. Звоните прямо сейчас – узнайте о возможности оформления заявки на партию нужного объёма либо на изготовление деталей по индивидуальным чертежам.

Какие свойства приобретает сталь в результате легирования?

Каждый химический элемент, вводимый в сплав, меняет его. Имеют значение пропорции примесей. К тому же, один сплав обычно легируют не одним металлом-добавкой, а несколькими.

Легирование никелем

В стальных сплавах металл никель в качестве примеси способствует тому, чтобы в сплаве образовывался и сохранялся аустенит. Это повышает прочность сплава. Если к никелю добавлен хром и молибден, то никель становится еще более эффективным для термического упрочнения стали, повышения ее вязкости, а также усталостной прочности. Никелем легируют ферритные стали – они становятся более вязкими. Хромоникелевые аустенитные стали лучше сопротивляются явлению коррозии.

Легирование хромом

Хром – элемент, который, при добавлении, улучшает стойкость металлического сплава к явлениям окисления и коррозии, делает сталь более прочной даже при случаях нагрева до высоких температур, а также улучшает возможности высокоуглеродистого сплава к сопротивлению износу по фактору трения. В процессе легирования хромом образовываются карбиды хрома – благодаря им сталь становится тверже и прочнее: из нее можно изготавливать ножи и прочие колюще-режущие инструменты. Если же в стали при этом присутствуют также примеси олова, мышьяка, фосфора или сурьмы, то они сегрегируют к границам «зерен» сплава, что вызывает повышение отпускной хрупкости стального сплава.

Легирование молибденом

Молибден создает большее термическое упрочнение в процессе отпуска стали (после ее закалки). Стали с примесью молибдена при высоких температурах характеризуются меньшей ползучестью.

Также при включении молибдена, уменьшается зернистость сплава и сталь становится прочнее. Улучшается показатель стойкости к коррозионным процессам (в том числе, к точечной коррозии).

При сочетании металлов-добавок по технологии легирования получают хромоникельмолибденовые, хромистые и хромоникелевые сплавы, которые обладают оптимальными наборами параметров для определенных условий эксплуатации и способов обработки.

Тугоплавкий металл молибден

Молибден и его сплавы относятся к тугоплавким материалам. Для изготовления обшивки головных частей ракет и самолетов тугоплавкие металлы и сплавы на их основе используют в двух вариантах. В одном из вариантов эти металлы служат лишь тепловыми экранами, которые отделены от основного конструкцнонного материала теплоизоляцией. Во втором случае тугоплавкие металлы и их сплавы служат основным конструкционным материалом. Молибден занимает второе место после вольфрама и его сплавов по прочностным свойствам. Однако, по удельной прочности при температурах ниже 1350-1450°С Mo и его сплавы занимают первое место. Таким образом, наибольшее распространение для изготовлеиия обшивки и элементов каркаса ракет и сверхзвуковых самолетов получают молибден и ниобий и их сплавы, обладающие большей удельной прочностью до 1370°С по сравненню с танталом, вольфрамом и сплавами на их основе. Из Mo изготовляют сотовые панели космических летательных аппаратов, теплообменники, оболочки возвращающихся на землю ракет и капсул, тепловые экраны, обшивку кромок крыльев и стабилизаторы в сверхзвуковых самолетах. В очень тяжелых условиях работают некоторые детали прямоточных ракетных и турбореактивных двигателей (лопатки турбин, хвостовые юбки, заслонки форсунок, сопла ракетных двигателей, поверхности управления в ракетах с твердым топливом). При этом от материала требуется не только высокое сопротивление окислению и газовой эрозии, но и высокая длительная прочность и сопротивление удару. При температурах ниже 1370°С для изготовления данных деталей используют молибден и его сплавы.

Молибден — перспективный материал для оборудования, работающего в среде серной, соляной и фосфорной кислот. В связи с высокой стойкостью данного металла в расплавленном стекле его широко используют в стекольной промышленности, в частности для изготовления электродов для плавки стекла. В настоящее время из молибденовых сплавов изготавливают прессформы и стержни машин для литья под давлением алюминиевых, цинковых и медных сплавов. Высокая прочность и твердость таких материалов при повышенных температурах обусловили их применение в качестве инструмента при горячей обработке сталей и сплавов давлением (оправки прошивных станов, матрицы, прессштемпели).

Молибден существенно улучшает свойства сталей. Присадка Mo значительно повышает их прокаливаемость. Небольшие добавки Mo (0,15-0,8 %) в конструкционные стали настолько увеличивают их прочность, вязкость и коррозионную стойкость, что они используются при изготовлении самых ответственных деталей и изделий. Для повышения твердости молибден вводят в сплавы кобальта и хрома (стеллиты), которые применяют для наплавки кромок деталей из обычной стали, работающих на износ (истирание).Также он входит в состав ряда кислотоупорных и жаростойких сплавов на основе никеля, кобальта и хрома.

Еще одной областью применения является производство нагревательных элементов электропечей, работающих в атмосфере водорода при температурах до 1600°С. Также молибден широко используется в радиоэлектронной промышленности и рентгенотехнике для изготовления различных деталей электронных ламп, рентгеновских трубок и других вакуумных приборов.

Соединения молибдена — сульфид, оксиды, молибдаты — являются катализаторами химических реакций, пигментами красителей, компонентами глазурей. Также данный металл как микродобавка входит в состав удобрений. Гексафторид молибдена применяется при нанесении металлического Mo на различные материалы. МоSi2 используется как твердая высокотемпературная смазка. Чистый монокристаллический Mo используется для производства зеркал для мощных газодинамических лазеров. Теллурид молибдена является очень хорошим термоэлектрическим материалом для производства термоэлектрогенераторов (термо-э.д.с 780 мкВ/К). Трехокись молибдена (молибденовый ангидрид) широко применяется в качестве положительного электрода в литиевых источниках тока. Дисульфид MoS2 и диселенид МоSе2 молибдена используют в качестве смазки трущихся деталей, работающих при температурах от -45 до +400°С. В лакокрасочной и легкой промышленности для изготовления красок и лаков и для окраски тканей и мехов в качестве пигментов применяют ряд химических соединений Mo.

Формула изобретения

1. Нанокомпозит на основе никеля для нанесения покрытий методами гетерофазного напыления, содержащий хром, молибден и кремний, отличающийся тем, что он дополнительно содержит алюминий, цинк и карбид титана при следующем соотношении компонентов, мас.%:

| Хром | 10,0-20,0 |

| Молибден | 25,0-45,0 |

| Кремний | 6,0-9,0 |

| Алюминий | 7,5-10,0 |

| Цинк | 1,5-2,0 |

| TiC | 2,0-4,0 |

| Никель | остальное, |

причем нанокомпозит получен при введении Al и Zn в виде лигатуры при соотношении компонентов 5:1 соответственно, а TiC — в виде наночастиц размером 60-80 нм.

2. Нанокомпозит по п.1, отличающийся тем, что он представляет из себя порошок фракции 50-80 мкм.

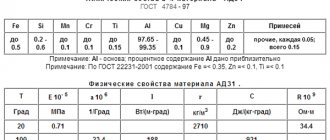

Никель и его сплавы

СВОЙСТВА И ПРИМЕНЕНИЕ НИКЕЛЯ

Никель (Ni) — металл серебристо-белого цвета, достаточно твердый и вязкий, имеющий широкое применение и важное значение в технике. Он был открыт в 1751 г. Название элемента происходит от второй части названия минерала «купферникель»— фальшивая медь.

Никель состоит из смеси пяти изотопов с массовыми числами 58, 60, 61, 62, 64. Кроме того, получено шесть искусственных радиоактивных изотопов никеля с массовыми числами 56, 57, 59, 63, 66, 66. Ряд радиоактивных изотопов никеля находит практическое применение. Кристаллическая структура никеля — гранецентрированная. Физические и механические свойства никеля характеризуются следующими данными:

| Атомная масса | 58,71 |

| Плотность при 20°С, г/см3 | 8,9 |

| Температура, °С | |

| плавления | 1455 |

| кипения | 3000 |

| Скрытая теплота, кал/г: | |

| плавления | 73 |

| испарения | 1450 |

| Коэффициент линейного расширения при 20—100°С, 1/град | 0,00001с |

| Теплопроводность при 0—100°С, кал/(см·сек·град) | 0,142 |

| Удельное электросопротивление, ом· мм2/м | 0,068 |

| Модуль нормальной упругости, кГ/мм2 | 20000 |

| Модуль сдвига, кГ/мм2 | 7300 |

| Предел упругости отожженного никеля, кГ/мм2 | 8 |

| Предел текучести никеля, кГ/мм2: | |

| отожженного | 12 |

| деформированного | 70 |

| Временное сопротивление никеля, кГ/мм2: | |

| отожженного | 40—50 |

| деформированного | 70-90 |

| Относительное удлинение никеля, %: | |

| отожженного | 35—40 |

| деформированного . . · · . | 2-4 |

| Твердость НВ никеля, кГ/мм2: | |

| литого | 60—70 |

| отожженного | 70—90 |

| деформированного | 200 |

| Ударная вязкость отожженного никеля. кГ/мм2 . | 18 |

| Предел усталости никеля на базе 107 циклов. кГ/мм2: | |

| отожженного | 16,6 |

| деформированного | 29 |

Никель обладает ценными химическими и механическими свойствами. Хорошая пластичность позволяет получать из него различные изделия методом деформации в холодном и горячем состоянии.

Никель является одним из самых активных катализаторов среди металлов.

Добавки никеля к другим металлам существенным образом изменяют их свойства и создают возможности для получения широкого ассортимента различных очень ценных материалов. Поэтому главной областью применения никеля являются различные сплавы. Известно более 3000 сплавов, в состав которых входит никель. Получение никелевых сплавов основано на различною рода взаимодействиях, в которые вступает никель с другими элементами.

Непрерывные твердые растворы с никелем дают марганец, железо, кобальт, медь, палладий, родий, иридий, платина. Ограниченные твердые растворы с никелем образуют бериллий, бор, углерод, магний, алюминий, кремний, фосфор, титан, ванадий, хром, цинк, галлий, германий, мышьяк, цирконий, ниобий, молибден, рутений, индий, олово, сурьма, лантан, тантал, вольфрам, рений, осмий, висмут и уран.

Различные соединения образуют с никелем водород, азот, кислород, сера, селен, теллур, фтор, хлор, бром и иод. Не взаимодействуют с никелем гелий, неон, аргон, криптон, ксенон, радон, литий, натрий, калий, рубидий, цезий, франций, кальций, стронций, барий и иридий.

Никель в чистом виде применяют в качестве антикоррозионных защитных покрытий, наносимых методом плакирования и гальванопластикой. Плакирование никелем применяют для предохранения от коррозии железа и нелегированных сталей путем получения двух- и трехслойного металла. Это значительно удешевляет стоимость изделий, изготовленных из такого металла взамен изделий из чистого никеля. Электролитические покрытия никелем наносят на алюминий, магний, цинк и чугун.

Из чистого никеля изготовляют также различные аппараты, приборы, котлы и тигли с высокой коррозионной стойкостью и постоянством физических свойств, а из никелевых материалов — резервуары и цистерны для хранения в них пищевых продуктов, химических реагентов, эфирных масел, для транспортирования щелочей и других химических и пищевых продуктов, для плавления едких щелочей.

Никелевые трубы применяют для изготовления конденсаторов в производстве водорода, для перекачки щелочей в химическом производстве. Никелевые химически стойкие инструменты широко используют в медицине и научно-исследовательской работе. Никель применяется для приборов радиолокации, телевидения, дистанционного управления процессами в атомной технике. Никелевые пластинки применяют в механических прерывателях нейтронного пучка для получения нейтронных импульсов с большой энергией.

Порошкообразный никель используют в каталитических процессах, в реакциях гидрогенизации непредельных углеводородов, циклических альдегидов, спиртов, ароматических углеводородов. Каталитические свойства никеля аналогичны таким же свойствам платины и палладия. Поэтому никель, как более дешевый материал, широко применяется взамен этих металлов в качестве катализатора при гидрогенизационных процессах.

На основе порошков чистого никеля изготовляют пористые фильтры для фильтрования газов, топлива и других продуктов в химической промышленности. Порошкообразный никель потребляют также в производстве никелевых сплавов и в качестве связки при изготовлении твердых и сверхтвердых материалов.

Никель применяют в качестве аккумуляторных электродов в щелочных аккумуляторах.

В сплавах никель участвует главным образом в сочетании с железом и кобальтом. Он является легирующим элементом в различных конструкционных сталях, а также в магнитных и немагнитных сплавах, сплавах с особыми физическими свойствами, нержавеющих и жаропрочных сталях. Значительно распространены сплавы на никелевой основе в сочетании с хромом, молибденом, алюминием, титаном, бериллием.

Большую группу сплавов представляют сплавы никеля на медной основе — типа монель, нейзильбер, латуни и бронзы. Широко применяетеся никель в чугунах.

Медноникелевый сплав монель, содержащий 68—70% Ni и 28—30% Сu, обладает весьма высокой коррозионной стойкостью в кислотах и щелочах, во влажной и морской атмосфере и поэтому используется в химической и электротехнической промышленности, в морском оборудовании, при производстве и хранении пищевых продуктов и в медицине. Его применяют также для (плакирования железа и стали.

Никель и сплавы на никелевой основе играют важную роль в конструкциях некоторых типов мощных атомных реакторов. Никелевые сплавы применяются з атомных реакторах в качестве защитных высокотемпературных оболочек для предохранения от коррозии урановых стержней.

Большое значение имеют сплавы типа инвар с низким коэффициентом расширения, а также сплавы типа инвар с добавкой кобальта (ковар). Никелевые литые жаропрочные сплавы находят применение в конструкциях стационарных газовых турбин и реактивных двигателей самолетов.

НИКЕЛЕВЫЕ СПЛАВЫ

Сплавы на никелевой основе применяют для электротехнических целей, а также в качестве кислотостойких, жаростойких и жаропрочных материалов.

Для электротехнических целей используют проволоку из марганцовистого никеля марок НМц2,5 и НМц5 для свечей автомобильных, авиационных и тракторных двигателей; из сплавов алюмель и хромель Т для термопар; из сплава хромель К для компенсационных проводов.

Кислотостойкие никелевые сплавы. Материалы этой группы представляют собой сплавы на никелевой основе, легированные хромом, вольфрамом, молибденом, медью и другими элементами. Никелевые сплавы, легированные хромом и вольфрамом, являются стойкими в агрессивных окислительных средах, а cплавы, не содержащие хрома (никель — медь и никель — молибден), являются стойкими в агрессивных неокислительных средах. Для повышения коррозионной стойкости никелевые сплавы легируются кремнием, алюминием и другими элементами.

Сплав монель. Этот сплав относится к кислотостойким сплавам на никелевой основе, содержащим в качестве основного легирующего элемента медь. Он обладает очень высокой коррозионной стойкостью, высоким временным сопротивлением и хорошей пластичностью в холодном и горячем состояниях. Монель-металл практически не подвергается коррозии в сухом воздухе и дистиллированной воде, стоек против действия разбавленной серной кислоты, крепких щелочей, большинства органических кислот, сухих газов яри обычной температуре и морской воды. Химический состав его по ГОСТ 49(2—52 указан в табл. 350 и 351. Монель-металл находит широкое применение для изготовления изделий, от которых требуется высокая коррозионная стойкость и механическая прочность—в химической, судостроительной, медицинской, нефтяной, текстильной и других отраслях машине- и аппаратостроения.

Из монель-металла марки НМЖМц 28-2,5-11,5 изготовляют листы, полосы, ленты, прутки, проволоку, трубы.

Монель К представляет собой обычный монель-металл, легированный алюминием и упрочненный термической обработкой. Его применяют в тех случаях, когда требуется более высокая прочность, чем у обычного Монель-металл а: для клапанов насосов,

пружин и других деталей высокой прочности и высокой коррозионной стойкости. Не рекомендуется применять этот сплав для работы при температурах выше 315°С в средах, содержащих сернистые соединения. Из сплава изготовляют поковки, прутки, ленты, трубы.

Монель S по сравнению с обычным монель-металлом содержит повышенное количество кремния (3—5%). Его применяют для отливки деталей, от которых требуется высокая прочность, гидравлическая плотность, высокая химическая стойкость и хорошая сопротивляемость истиранию: седла клапанов, трущиеся детали газовых турбин и других машин.

Инконель — никелевый сплав, содержащий в качестве основных легирующих элементов хром и железо, применяется для деталей, работающих в окислительных средах и при высоких температурах. Не рекомендуется применять этот сплав для деталей, работающих при температурах выше 815°С в средах, содержащих сернистые соединения.

Большую группу кислотостойких никелевых сплавов составляют сплавы, в состав, которых в качестве одного из основных легирующих элехментов входит молибден.

Хастелой А (ЭИ460). Основными легирующими элементами в сплаве являются молибден и железо. Его применяют для деталей оборудования, работающих в соляной кислоте при температуре до 70°С, в разбавленной (до 50%) серной кислоте вплоть до кипения. Наилучшее сочетание коррозионной стойкости и вязкости сплава достигается после закалки с 1150—1175°С в воде или на воздухе. Не рекомендуется применять сплав в окислительных средах.

Хастелой В (ЭИ461). Этот сплав обладает более высоким содержанием молибдена, чем хастелой А. Кроме того, в его состав входит ванадий. Сплав применяют для изготовления деталей, работающих в соляной кислоте всех концентраций, нагретой вплоть до температуры кипения, а также в других неокислительных кислотах и на воздухе при температурах до 760°С. Оптимальное сочетание свойств сплава достигается после закалки в воде или <�на воздухе.

Хастелой С (ЭП375) — сплав на никелевой основе, в котором основными легирующими компонентами являются молибден, Хром, вольфрам и железо. Этот сплав предназначен для изготовления деталей оборудования, работающих при средних температурах в следующих окислительных средах: влажный хлор, гипохлориты, хлорное железо и хлорная медь, азотная и фосфорная кислоты, смеси соляной кислоты с серной кислотой при окислительных условиях, морская вода, уксусная и муравьиная кислоты и их соли. При работе на воздухе сплав может быть использован до 1090ЧС. Сплав не рекомендуется для работы ;в азотной кислоте при температуре выше ЖС.

Хастелой D — сплав на никелевой основе; в качестве главных легирующих элементов он содержит кремний и медь. Его применяют для получения деталей путем литья в землю или в кокиль, работающих с горячими растворами серной кислоты всех концентраций с температурой до 70°С. Не рекомендуется применять этот сплав для работы в окислительных средах. Из-за высокой твердости сплав с большим трудом обрабатывается резанием. Для улучшения обрабатываемости сплав подвергают отжигу при температурах 1050-1080 °С а затем медленно охлаждают

Ха стелой F — сплав, основными компонентами которого являются никель, железо, хром, молибден, таллий и ниобий. Из него изготовляют детали, которые работают в контакте с кислотами и щелочами в окислительно – восстановительных условиях. Он хорошо сопротивляется коррозии под напряжением в растворах хлоридов. Полуфабрикаты из этого сплава поставляют в виде листов, прутков и отливок.

Нионель — никелевый сплав, в котором основными компонентами являются никель, молибден, хром, железо, медь и титан. Сплав применяют для изготовления емкостей под хранение фосфорной и серной кислот, а также горячих растворов каустической соды.

Иллиум G — сплав никеля с хромом, легированный аллюминием, молибденом, железом, вольфрамом, медью. Сплав хорошо сопротивляется воздействию серной, фосфорной, азотной и органических кислот, смесей минеральных кислот и солей, а так- же морской воды, фтористых и сернистых соединений. Сплав используют в химическом машиностроении для высокопрочных литых деталей — для насосов и для оборудования вискозного производства. Не рекомендуется применять сплав для деталей, работающих в контакте с галогенами и их кислотами.

Жаропрочные никелевые сплавы

Сплавы никеля с хромом с присадкой других легирующих элементов — титана, алюминия, молибдена, вольфрама, ниобия, стронция и др. — широко используются в качестве жаропрочных деформируемых материалов. Эти сплавы применяются для изготовления наиболее напряженных деталей газотурбинных двигателей и других силовых установок. Свойства никелевых жаропрочных сплавов в сильной степени зависят от режима термической обработки.

Никелевые литейные жаропрочные сплавы имеют более высокие пределы длительной прочности, чем аналогичные сплавы в деформированном состоянии. Это связано с особенностями кристаллизации сплавов, сопровождающейся образованием карбидных и боридных фаз по границам зерен, затрудняющих развитие трещин по этим границам. Литейные сплавы подвергаются легированию в большей степени, чем деформируемые сплавы, так как в последних оно ограничено необходимостью применения горячей пластической деформации, которая весьма затрудняется при сильном легировании. Литейные сплавы обладают также большей технологичностью, чем деформируемые сплавы, особенно при изготовлении изделий сложной формы. Однако литейные сплавы имеют более низкую ударную вязкость, чем деформируемые сплавы. За счет улучшения качества слитка и применения прогрессивных методов горячей механической обработки разрыв между возможным температурным уровнем работоспособности жаропрочных сплавов в литом и деформированном состояниях значительно сокращен.

Сплавы марок ХН717ТЮ и ХН77ТЮР применяют для изготовления рабочих лопаток и дисков газовых турбин. В состаренном состоянии эти сплавы имеют более высокую прочность и твердость, но (пониженную пластичность и ударную вязкость. Они обладают высокими характеристиками жаропрочности до 750°С. При более высоких температурах надежная работа их сохраняется при пониженных нагрузках.

Сплавы ХН77ТЮ и ХН77ТЮР обладают высоким сопротивлением усталости и окислению и незначительным сопротивлением надрезу. При длительном нагревании перед закалкой поверхностные слои сплавов обедняю гея хромом, титаном и алюминием, поэтому при изготовлении из них лопаток газовых турбин обедненный слой необходимо удалять. Для обеспечения высоких жаропрочных и эксплуатационных свойств необходимо добиваться получения путем ковки и штамповки равномерных зерен металла диаметром 0,5—,1,0 мм.

Из сплавов марок ХН70ВМТЮ и ХН70МВТЮБ изготовляют рабочие лопатки газотурбинных двигателей, работающих при 800—850°С. После механической обработки детали подвергают термической обработке. (Нагревают детали в атмосфере аргона, а дополнительное старение проводят в обычной воздушной среде. После такой обработки детали становятся нечувствительными к надрезу.

Сплав ХН67МВТЮ предназначен для рабочих лопаток газовых турбин, работающих при температурах 770—850°С.

Жаростойкие деформируемые никелевые сплавы превосходят никель по сопротивлению окислению при высоких температурах. Они обладают высокой технологической пластичностью и хорошей свариваемостью. Жаростойкость никеля обычно повышается за счет добавок хрома. Никелевые сплавы с хромом (нихромы) содержат от 15 до 30% Сr. Кроме того, в состав никелевых жаростойких сплавов для повышения жаростойкости вводятся алюминий и другие легирующие элементы.

Никелевые деформируемые жаростойкие сплавы применяют для изготовления деталей, работающих при температурах 700—1100°C.

В качестве конструкционных жаростойких материалов применяются нихромы, которые наряду с высокой жаростойкостью обладают повышенной жаропрочностью. Жаропрочность этих сплавов повышают легированием тугоплавкими элементами, образующими стойкие карбиды или карбонитриды (ниобий, титан).

Деформируемые жаростойкие никелевые сплавы, обладающие удовлетворительной способностью к холодной деформации, пригодны для изготовления деталей из листа методом глубокой вытяжки и гибки.

Применение сплавов:

ХН78Т — жаровые трубы камер сгорания газовых турбин, работающих при 700— 900°С;

ХН75МБТЮ — жаровые трубы камер сгорания газовых турбин, форсажных камер реактивных двигателей, работающих пои 700—900°С;

ΧΗ60В — жаровые трубы камер сгорания турбин, форсажных камер, створок форсажных камер двигателей, работающих при 850—1000°С;

ХН70Ю и ХН60Ю—карманы смесителей жаровых труб, требующих жаростойкости до 1100°C.

Прошлогодний скачок цен на никель более чем на 200% вновь оживил разговоры о возможной его замене, в частности, молибденом, который также используется для производства коррозионностойких сталей. И хотя далеко не все аналитики соглашаются с реальностью угрозы рынку никеля со стороны альтернативных металлов, этот фактор, безусловно, влияет на рост потребления молибдена. В связи с этим для инвесторов все более актуальны перспективы этого металла. По данным InfoMine.com, в настоящее время цена на молибден составляет около 30 $/фунт — примерно в шесть раз выше уровня четырехлетней давности. Это самая высокая цена с ноября 2005 г., хотя исторический максимум был достигнут в июне 2005 г., когда цены превышали 45 $/фунт.

Объяснением высоких цен служит фактор поставок. По данным, приведенным в январском информационном бюллетене International Molybdenum Association, в 2005 г. мировое производство молибдена составило 416 млн фунтов (188,7 тыс.т), а спрос — 400 млн фунтов (181,4 тыс.т). Значительная часть молибдена получается как побочный продукт медного производства. В результате снижение выпуска меди в начале 2000-х гг. вызвало сокращение количества доступного молибдена. Как отмечает Мартин Хэйс (Martin Hayes), аналитик BaseMetals.com, даже сейчас почти все продуценты меди рассматривают молибден только как побочный продукт и не предпринимают дополнительных усилий по наращиванию его производства.

Джеймс Финч (James Finch), главный редактор StockInterview.com, отметил, что никель заменяется в крошечных объемах с целью сокращения дополнительных расходов на производство стали, которые выросли более чем на 70%. Поэтому уменьшение содержания никеля и добавление других металлов, таких как хром, марганец и молибден, сокращает влияние никеля на окончательную стоимость продукции.

В нержавеющих сталях молибден используется наряду с хромом. По данным International Molybdenum Association, около 10% произведенной в мире нержавеющей стали содержит молибден.

Хотя многие аналитики соглашаются с тем, что сталелитейная промышленность использует молибден как частичный заменитель никеля в определенных сортах нержавеющих сталей, масштабы этого явления несколько туманны. Лоренс Рустон (Lawrence Roulston), редактор Resource Opportunities, отмечает, что рынок молибдена намного меньше рынка никеля, и меньше новых потенциальных источников его поставок. Таким образом, трудно представить, что молибден сможет стать существенной заменой никелю. Кроме того, замена одного металла на другой — процесс долгосрочный.

По словам Эрика Коффина (Eric Coffin), соредактора HardRockAnalyst.com, месторождения молибдена более распространены, чем никеля, но он также имеет проблемы с краткосрочными поставками. Пока через год или два не будет введена в строй пара новых крупных предприятий, молибден никак не сможет помочь потребителям никеля.

По словам Яна МакДональда (Ian McDonald), исполнительного председателя компании Blue Pearl Mining Ltd., За последние 50 лет мировой спрос на молибден рос с интенсивностью более 4% в год, а в прошлом году он увеличился на 6%, при этом в Китае он подскочил на 20%. В 1993 г. объем рынка молибдена составлял 230 млн фунтов (около 104 тыс.т), причем тогда Китай производил 110 млн фунтов (около 50 тыс.т) молибдена и экспортировал 100 млн фунтов (около 45 тыс.т). Теперь Китай производит 80 млн фунтов (около 36 тыс.т), экспортируя 30-40 млн фунтов (13,5-18 тыс.т).

Как отметил МакДональд, области потребления молибдена расширяются. Так, еще 25 лет назад он не использовался в автомобилях. Теперь же в них имеется 15 мелких деталей, в которых используется молибден, а в прошлом году было выпущено 50 млн автомобилей. Потенциальное повышение спроса на молибден исходит из его использования в ядерных установках. В зависимости от проекта каждая установка требует 500-800 тыс.фунтов (227-363 т) молибдена, а сам ядерный реактор примерно на 6% состоит из него. Пока же единственный крупной сферой использования молибдена являются трубопроводы.

По мнению аналитиков, если мировое производство молибдена продолжает борьбу за расширение, то мировой спрос на металл расцветает. По мнению Кевина Бамброу (Kevin Bambrough), рыночного аналитика из Sprott Asset Management Inc., есть большая вероятность, что цена на молибден достигнет недавнего максимума в 40 $/фунт. При этом не будет неожиданностью, если она превысит этот максимум.