Армирование плит, днищ и других подобных конструкций начинают с разметки мелом на основании положения продольных и поперечных стержней.

Затем раскладывают стержни и соединяют их между собой. Готовую сетку поднимают на подкладки для обеспечения защитного слоя. При двойном армировании вторую сетку собирают аналогично первой.

Армирование конструкций сетками и плоскими каркасами осуществляют, используя краны, которые обеспечивают подачу пакетов арматурыпри массе ее до 100 кг непосредственно к конструкции, а при массе более 100 кг — укладку в проектное положение.

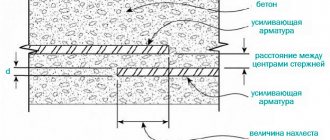

Плоские арматурные каркасы устанавливаются в опалубкуи соединяются между собой распределительной арматурой. Рулонные или плоские сетки устанавливают в опалубку и закрепляют в проектное положение. Стыки сеток выполняют в основном внахлестку.

В направлении рабочих стержней нахлест сеток из гладких круглых стержней составляет l > 250 мм с расположением в зоне стыка не менее двух поперечных стержней. В сетках из арматуры периодического профиля наличие поперечных стержней в зоне стыка необязательно, но длина нахлеста должна быть равна l + 5 диаметров рабочих стержней. В направлении распределительных стержней сетки могут укладываться либо без нахлеста, либо внахлест или с установкой дополнительной сетки, перекрывающей место соединения основных сеток.

Армирование конструкций пространственными каркасами и армоблоками производится путем укладки их в полностью или частично установленную опалубку.

Предварительно выправляют и выверяют по проекту арматурные выпуски основания и наносят разбивочные оси. Затем краном с помощью стропов или траверс поднимают армоэлементы, устанавливают их в проектное положение по заранее выполненной разметке, выверяют и временно закрепляют растяжками. После этого подгоняют и соединяют арматурные выпуски, освобождают стропы крана.

Арматурные стержни, сетки, каркасы и другие элементы при установке в конструкцию соединяют на сварке (электродуговая и контактная), связывают проволокой, закрепляют пружинными или пластмассовыми фиксаторами.

Рис. 6.12. Способы соединения арматурных стержней: а — стыковка стержней ручной электродуговой сваркой: I — с накладками и двусторонними швами; II — то же, с односторонними швами; III — внахлестку; б — дуговая сварка с принудительным формированием шва крестообразных горизонтальных соединений стержней; в — то же, горизонтального с вертикальным; г — контактная точечная сварка при соединении стержней внахлестку; д — то же, при крестообразном соединении; е — вязка проволокой пересечений стержней: 1 — в начале сваривания: II — то же, в конце; I — соединяемые стержни; 2 — круглые накладки; 3 — электроды; 4 — инвентарные (медные или графитовые) формы; 5 — вязальная проволока; ж — соединение стержней в пересечениях пружинными фиксаторами: I — заводка фиксатора; II — фиксатор в рабочем положении; I — пружинные фиксаторы; з — пластмассовые фиксаторы: I — соединение параллельных стержней; II, III — то же, пересекающихся стержнейУсловные обозначения: h — величина осадка стержней; а — толщина соединения; в’ и в” — вмятины соответственно нижнего и верхнего стержней; г — грат; d’ и d” — диаметры соответственно нижнего и верхнего свариваемых стержней; lн — длина нахлеста

Соединение стержней по длине электродуговой сваркой (кроме стыковой сварки) делают внахлестку или с накладками (рис. 6.12, а).

Соединение внахлестку с одно- или двусторонней сваркой швов применяется для арматуры диаметром не менее 20 мм. Общая длина шва определяется по расчету. Соединение с накладками используется практически при всех диаметрах арматуры.

Для выполнения крестообразных соединений арматурных стержней диаметром более 10 мм применяют ручную дуговую электросварку в медных или графитовых формующих элементах (рис. 6.12, б).

Контактная сварка используется для соединения арматурных стержней как по длине, так и поперек. При соединении по длине концы стержней сначала накладывают одни на другой внахлестку на 1..1,5 диаметра арматуры, а затем в процессе сварки осаживают до соосного положения стержней (рис.6.12, г).

При крестообразном соединении величину осадки стержней принимают около 0,5 диаметра стержня с меньшей площадью (рис. 6.12, д). Контактную сварку выполняют с помощью мобильных стыковых машин.

Ручную вязку арматуры проволокой применяют при небольших объемах работ или в случаях, когда контактная и дуговая электросварка не допускается.

Проволочные узлы вяжут с помощью арматурных кусачек или крючками (рис. 6.12, е). Для вязки используется мягкая проволока диаметром около 1 мм.

С целью ускорения соединения стержней применяют пружинные проволочные фиксаторы диаметром 1,6…2,8 мм, с их помощью выполняются одно- и двусторонние соединения (рис. 6.12, ж).

В ЦНИИОМТП разработаны способы соединения параллельных и пересекающихся стержней с помощью пластмассовых фиксаторов (рис. 6.12, з), которые одновременно фиксируют толщину защитного слоя бетона.

Для обеспечения требуемой толщины защитного слоя при армировании в качестве фиксаторов используются прямоугольные плитки из бетона или раствора, арматурные упоры, подставки и др.

В предварительно напряженных железобетонных конструкциях для армирования применяют стержни, проволоку и пакеты из нее, проволочные пучки и канаты. Используют два способа натяжения арматуры: на упоры и на бетон.

В условиях строительной площадки чаще всего производят натяжение на бетон. При этом способе применяют арматуру из пучков проволоки. Для закрепления и натяжения проволочной арматуры применяют анкеры различной конструкции: конический, гильзовый, стаканный и глухой.

В процессе бетонирования конструкции в ней устраивают каналы диаметром на 10…15 мм больше диаметра пропускаемого арматурного пучка. При длине арматуры до 10 м натяжение ее производят с одного конца, при длине более 10 м — с двух концов. Для обеспечения монолитности конструкции и защиты арматуры от коррозии канал замоноличивают, нагнетая в него цементный раствор не ниже М300.

Предварительное натяжение арматуры резервуаров и других цилиндрических сооружений производят специальными навивочными машинами, которые обтягивают арматурой стенки сооружений снаружи после набора бетоном проектной прочности. По окончании навивки арматуры наружные поверхности стен торкретируют или штукатурят высокопрочным цементным раствором.

В современном строительстве существуют разные способы соединения арматуры: механический; при помощи сварки; внахлест без применения сварки. ПРЕИМУЩЕСТВА МЕХАНИЧЕСКОЙ СТЫКОВКИ Данный способ является наиболее выгодным, соответственно, и наиболее часто используемым. Если сравнить процесс механического соединения арматуры со стыковкой арматуры внахлест, то главное преимущество здесь заключается в том, что не происходит значительная потеря материала. Стыковка внахлест приводит к потере определенного количества арматуры (примерно 27%). Если сравнивать механическое соединение арматуры со стыковкой при помощи сварки, то в этом случае выигрывает скорость работы, на которую затрачивается намного меньше времени. К тому же, сварку должны выполнять только профессиональные сварщики, чтобы избежать некачественной работы, которая в будущем способна привести к негативным последствиям. В итоге, если проводить механическую стыковку, можно значительно сэкономить на оплате труда квалифицированных мастеров. Еще в результате такого способа соединения получается достаточно прочная конструкция. Получить равнопрочное соединение, используя этот метод, можно при различных погодных условиях и в любое время года. ПРОЦЕСС МЕХАНИЧЕСКОГО СОЕДИНЕНИЯ АРМАТУРЫ Схема армирования фундамента с ребрами жесткости: 1 – Сетка из рабочей арматуры, 2 – Вертикальная арматура. Для осуществления стыковки арматуры механическим способом понадобится соответствующий инструмент – гидравлический пресс. Из материалов потребуется: прессованная и резьбовая муфта; прутья арматуры. Технология механического соединения достаточно простая и заключается в следующем: на арматурный стержень надевается стальная муфта; она обжимается гидравлическим прессом; для второго стержня процесс снова повторяется. В результате времени на создание механического соединения уходит очень мало. Вместо соединительных муфт допускается использование толстостенных стальных труб или муфт, которые имеют перегородку по центру, что значительно упрощает монтаж. Прочная механическая стыковка возможна для арматурных прутьев разного диаметра. Это осуществляется благодаря наличию сменных штампов в гидравлическом прессе. Для выполнения данного вида стыковки не нужна помощь профессионалов, справиться с задачей сможет практически каждый. Но существует одно важное условие: работу должны выполнять сразу два человека. СТЫКОВКА АРМАТУРЫ ПРИ ПОМОЩИ СВАРКИ Несмотря на популярность механической стыковки, соединение арматуры при помощи сварки тоже не менее востребовано в строительстве. Существует несколько способов дуговой сварки: протяженными швами; многослойными швами без применения других технологических элементов; с принудительным образованием шва; точечная. Для выполнения этого вида работы понадобятся следующие инструменты: сварочный аппарат; электродержатели; щитки; защитные стекла; молоток, зубило; металлические щетки; шлакоотделитель; стальная линейка; отвес, клеймо. Основной рабочий материал – арматура. Сварка арматуры протяженными швами используется для соединения горизонтальных и вертикальных стержней. Такой вид стыковки возможен с накладками или внахлест. Внахлест соединение выполняется протяженными швами, но возможен вариант с применением и дуговых точек. Также есть возможность соединять арматурные стержни с короткой и длинной нахлесткой или двусторонним и односторонним швом. Сварные стыки накладок с арматурными стержнями бывают короткими или длинными. При этом разрешается смещать накладки по длине. Сварка арматуры выполняется различными фланговыми швами. В процессе сварки двусторонними швами во время наложения второго с другой стороны соединения иногда возникают горячие продольные трещины. Для предупреждения их появления необходимо тщательно подбирать тип электродов и строго выдерживать технологический режим сварки. Сварные протяжные швы бывают многопроходными или однопроходными, это зависит от диаметра стыкуемых стержней. Ток для дуговой сварки выбирается в зависимости от вида электродов. Важно учитывать одно условие: в процессе сварки арматуры, расположенной в вертикальном положении, тока необходимо на 10-20% меньше, чем для стержней в горизонтальном расположении. При наличии высококвалифицированных сварщиков или при небольших объемах работы часто используется для стыковки арматуры сварка многослойными швами без применения формующих элементов. Данный способ больше всего подходит для соединения арматуры, расположенной в вертикальном виде. Углы скосов, их направление, притупление и размеры, формы разделки, зазоры между стержнями являются стандартными. Сварка арматуры многослойными швами выполняется при помощи одиночного электрода. Сварочный шов сначала накладывается с одной стороны разделки, а потом на всю ширину – с другой. Во время заплавления разделки необходимо периодически очищать от шлака наплавленный металл. Режим для данного вида сварки устанавливается тот, который указан в паспортных данных электродов. В этом случае они обычно применяются с фтористокальциевым покрытием. ТОЧЕЧНАЯ СВАРКА И С ПРИНУДИТЕЛЬНЫМ ФОРМИРОВАНИЕМ ШВА Иногда строительный проект предусматривает проведение сварных швов крестовых соединений арматуры с формированием принудительного шва. Для подобных арматурных изделий применяются стержни из стали, имеющие диаметр 14-40 мм. Предварительно они собираются в кондукторах, что обеспечивает их плотное примыкание друг к другу. Еще можно зафиксировать стержни при помощи прихваток сваркой. Но важно учитывать, что прихватки и кондукторы не должны препятствовать установлению формующих элементов. Но бывает так, что на многих строительных площадках в процессе возведения монолитных конструкций из железобетона в виде арматурных изделий используются каркасы и сетки, которые изготавливаются на месте. В них присутствует масса разнообразных крестовых соединений, которые соединяются при помощи точечной дуговой сварки. Использование многих марок стали ограничено по причине особенности процесса сварки. Когда она проводится точечно, в контактах крестовых соединений стержней довольно быстро от наплавленного металла отводится теплота, что провоцирует местное закаливание стали, в результате чего она становится хрупкой. К указанному термическому воздействию особенно чувствительны низкоуглеродистые и среднеуглеродистые арматурные стали. СТЫКОВКА ВНАХЛЕСТ БЕЗ СВАРКИ Наиболее распространенную арматуру класса А400 А-III соединять, используя сварку, нельзя. Для того чтобы ее состыковать, используется еще один способ, при котором такая работа не используется. Соединение осуществляется благодаря стандартным крюкам или лапкам. В процессе такого метода стыковки расходуется больше материала. Но, что довольно удобно, не требуется дополнительное оборудование, инструменты и материалы. Нахлест стержней арматуры осуществляется на длину, которая способна обеспечить передачу расчетных усилий от одного стержня к другому. Стыки арматуры, соединяемые внахлест, должны быть равны длине перепуска, величина которого обозначена в СниП 52-01-2003. В вышеуказанном пособии указаны определенные варианты соединения стержней арматуры внахлест без сварки. Возможна стыковка: прямых концов стержней периодических профилей; прямых концов стержней с установкой, которая расположена на длине нахлестки или с приваркой; загибов на концах (лапок, петлей, крюков). Данные виды соединения применимы для соединения арматуры, имеющей номинальный диаметр до 40 мм. Гладкая арматура, которая работает на растяжение, соединяется при помощи крюков, петель, приваренных поперечных стержней или специальных анкерных устройств. #арматура@stroyka_vk #армирование@stroyka_vkКонтакты:

Адрес: Товарная, 57-В, 121135, Москва,

Телефон:+7 971-129-61-42, Электронная почта: [email protected]

Опубликовано 26.11.2017, автором Aleksey, в разделе Утепление многоэтажного домаАрматура– основа строительных конструкций, для которых важен повышенный уровень безопасности. Ее качество и характеристики должны быть высокими и соответствовать таким критериям как: прочность, максимальная шарнирность, устойчивость к коррозии, соответствие ГОСТу.Жесткость каркасов из арматуры обеспечивается соединением между собой стержней.

При этом, на будущую крепость сооружения прочностьскрепления не влияет.Самое важное, чтобы это крепление удерживало арматуру и не искажало форму будущей конструкции. Все правила, нормы и типы соединений описаны в ДСТУ. Их четкое выполнение сводит к минимуму риски эксплуатации несущих конструкций в дальнейшем.Выделяют следующие способысоединенияарматуры: сварочные, резьбовые механические, обжимные муфты, соединения «внахлест».

Способы соединения арматуры без сварки

Выбор типа стыка производят с учетом имеющегося оборудования, назначения конструкции, вида арматуры, расположения стержнейв строении, диаметра стержней, удобства укладки бетона.

В Украине с 2008 года применяется механическоесоединение арматуры, т.

е. ее стыковка с помощью обжимных муфт(«строительство без сварки»). Данная технологияимеет ряд преимуществ при строительствесооружений и зданий из монолитного железобетона, в том числе:

- скорость выполнения соединения зависит от наличия оборудования, а не от навыка рабочего;универсальность расположения соединения в пространстве (горизонтальный, вертикальный, наклонный);возможность соединять арматуру разной длины, что позволяет минимизировать перерасход материала;не требуются высококвалифицированные сварщики;простота контроля качества работ и т.д.

Резьбовыесоединенияарматуры имеют свои преимущества и особенности, среди которых:

- широкая область применения;сокращение времени монтажа;надежностьсоединения арматуры;уменьшение расходов на электроэнергию и т.д.

Соединение арматуры внахлест

Нахлестарматуры – простой и надежный вариант ее стыковки, гарантирующий длительную эксплуатацию фундаментаили другого сооружения из бетона. Данное соединениепредназначено для перераспределения сжимающих и растягивающих нагрузок. Этот метод требует соблюдения определенных правил:

- лучшая точка для нахлеста – место с наименьшим напряжением конструкции;наложение отрезков друг на друга не должно быть менее 50 см.;образующие нахлест отрезки должны быть по максимуму близко друг к другу;нельзя допускать нахождения рядом нескольких нахлестов.

Соединение арматуры внахлестбез сварки производится с помощью вязальной проволоки.

Если диаметр элементов создаваемой системы не более 20мм, целесообразно выполнять нахлест арматуры при сварке.Данный метод более дорогой, из-за высокой стоимости металлических стержней свариваемого класса.

Конструкция муфт

Муфты для соединения арматуры изготавливают из труб, имеющих небольшой диаметр, соответствующий размерам прутков. На внутренней поверхности выполняется резьба необходимого диаметра. Внешние поверхности соединения выполняют «под шестигранник», позволяющий использовать ключ.

Согласно мнению экспертов использование муфты для арматурного монтажа считается идеальной альтернативой состыковки стержней внахлест

Все соединительные муфты стандартизированы. Нормы предусматривают выполнение внутренней дюймовой резьбы с минимальным шагом. Прочностные характеристики обеспечиваются при использовании толстостенных труб, позволяющих нарезать резьбу с необходимым шагом и глубиной витков.

Технологии сварки арматуры

Прочность несущего каркасаявляется гарантией долговечности возведенного на нем сооружения. Сварка дает монолитное крепкое соединение и чаще всего используется для возведения несущих конструкций.

Все позиции по сварке арматурных конструкций изложены в ГОСТ 14098-91. В зависимости от конкретной ситуации применяется определенная технология сварки арматуры, а именно:

- контактная стыковая,электродуговая,контактная точечная,ванная,продольными швами.

Бывают случаи, когда допускается несколько способов сварки арматуры. Тогда выбирают самый надежный или самый простой.

Чаще всего для разнообразных углеродных и легированных сталей применяют эл. дуговуюсварку с использованием плавящегося в дуге электрода.

На заводах и в цехах сварка сложных конструкций выполняется при помощи сварочной колонны(вертикальная стойка, вмонтированная в пол или на колесной основе), с горизонтальной стрелой, на конце которой прикреплено сварочное оборудование. Такое оборудование можно использовать и при ручнойсварке, но чаще это составная часть большого сварочного комплекса.

Для изготовления и ремонта предметов из низкоуглеродистых сталей, толщина которых 1 – 5 мм, а также для сварки тонкостенных сосудов, сварке заплат, трещин и в других случаях используется газоваясварка. Ею можно воспользоваться для соединения практически всех металлов, которые используются в технике.

Важно помнить, что для сварки предназначены только марки арматуры с индексом «С». Другой материал варить не следует, это приведет к уменьшению прочности конструкции в месте сварки. Такую арматуру используют при монтаже конструкций, где применяется вязка.

Особенности технологии

Муфтовое соединение арматуры представляет последовательность следующих операций:

- Установка обжимных элементов на арматурных прутках в месте стыка.

- Опрессовка муфты с использованием гидравлического приспособления.

- Проверка качества сборки методом визуального контроля.

- Комплексный контроль качества собранной конструкции.

Соблюдение технологии и применение для механизированной стыковки специальных обжимочных приспособлений позволяет правильно выполнить фиксацию элементов, гарантировать прочность, долговечность арматурной конструкции.

Механическая стыковка применяется для быстрой фиксации соединений. Процесс крепления двух прутков занимает порядка 5-10 минут. За это время производится нарезка резьбы на торцах прутков, центрирование и навинчивание муфты с использованием динамометрического ключа. Данный вид соединения упрощает контроль качества стыков.

Сварка арматуры встык

Сварка встык– вид контактной сварки, когда свариваются торцы стержней, которые соединяются в продольном направлении. В строительных работах стыковка арматуры сваркой применяется при изготовлении каркасов, сеток, решеток, для соединения стержней.

Контактная сваркаосновывается на нагреве соединяемых деталей теплом, выделяемым при протекании через контакт деталей электрического тока, и преодолении сопротивления данного контакта.

Если обварить просто два конца, соединенных прямыми торцами, то соединение не будет отвечать требованиям по прочности, поэтому для сварки встык применяется ванная технология.

Суть этой технологии заключается в том, что концы арматуры погружают в металлическую форму, напоминающую обычную ванну. Далее соединяемые концы расплавляют электродом. Ванночка заполняется расплавленным металлом, скрепляя два прута монолитным единым стержнем толщиной, определяемой размерами ванночки.

Сварка арматуры многослойными швами

Многослойные швы применяют, когда необходима проварка толстого материала, который не всегда можно соединить одним слоем, а также для уменьшения зоны термического влияния.

У сваркимногослойных швов есть свои особенности. Так, после выполнения сварки одного слоя необходима его очистка от шлака, после этого сваривается следующий слой. Завершающий слой выступает в качестве выпуклости и термообрабатывает предыдущие слои, это повышает качество металла шва.

Сварку арматуры многослойными швами выполняют с помощью одиночного электрода. Сначала шов накладывают с одной стороны разделки, далее на всю ширину.

Контроль качества соединения арматуры

Качество соединений арматуры, элементов закладных деталей обеспечивается путем контроля качества арматурной стали, сварочных материалов, оборудования, а также путем приемочного и текущего контроля состояния соединений и закладных деталей.

Контролькачества оборудования и материалов осуществляется до начала выполнения работ. Текущий контроль проводится на всех этапах производства соединений, и включает:

- проверку подготовки элементов закладных деталей, самой арматуры;проверку подготовки соединений к сварке;проверку правильности режима сварки; периодический контроль в процессе выполнения.

Назначение и особенности

С развитием монолитно-каркасной строительной технологии, соединительные муфты стали более востребованы. Они способствуют надежному креплению арматуры непосредственно в зоне работ.

Монтаж муфтового узла занимает до 10 минут. Не требует специализированного оборудования и обучения. Концы арматуры фиксируют внутри муфты, а затем навинчивают на резьбу или используют такие крепежные элементы:

- задвижки;

- клапаны;

- ограничители.

Если нужно соединить арматуру различной толщины, применяют позиционные муфты. Они также подходят для поперечного и прямого крепления изогнутых стержней. Расчет затрат на сборку конструкции производят при планировании общей сметы.

Роль арматуры и ее соединений в строительстве

Все возрастающие темпы строительства способствуют увеличению объемов производства арматурного проката. В последние годы с производства арматуры сняты все технологические ограничения. Металлурги готовы производить арматурную продукцию, которая будет эффективно использована в строительстве.

При соединении арматуры всех видов способ соединения выбирается с учетом свариваемости стали, условий эксплуатации, требований по технологии изготовления согласно действующим нормативным документам.

Различные способы соединения арматуры

- Преимущества механической стыковкиПроцесс механического соединения арматурыСтыковка арматуры при помощи сваркиСварка многослойными швамиТочечная сварка и с принудительным формированием шваСтыковка внахлест без сварки

Процесс соединения арматуры, в результате которого получается непрерывное армирование, называется стыковкой.

Схема армирования стыков ленточного фундамента.

В современном строительстве существуют разные способы соединения арматуры:

- механический;при помощи сварки;внахлест без применения сварки.

Преимущества механической стыковки

Данный способ является наиболее выгодным, соответственно, и наиболее часто используемым. Если сравнить процесс механического соединения арматуры со стыковкой арматуры внахлест, то главное преимущество здесь заключается в том, что не происходит значительная потеря материала. Стыковка внахлест приводит к потере определенного количества арматуры (примерно 27%).

Если сравнивать механическое соединение арматуры со стыковкой при помощи сварки, то в этом случае выигрывает скорость работы, на которую затрачивается намного меньше времени. К тому же, сварку должны выполнять только профессиональные сварщики, чтобы избежать некачественной работы, которая в будущем способна привести к негативным последствиям.В итоге, если проводить механическую стыковку, можно значительно сэкономить на оплате труда квалифицированных мастеров.

Еще в результате такого способа соединения получается достаточно прочная конструкция. Получить равнопрочное соединение, используя этот метод, можно при различных погодных условиях и в любое время года.

Вернуться к оглавлению

Процесс механического соединения арматуры

Схема армирования фундамента с ребрами жесткости: 1 – Сетка из рабочей арматуры, 2 – Вертикальная арматура.

Для осуществления стыковки арматуры механическим способом понадобится соответствующий инструмент – гидравлический пресс.

Из материалов потребуется:

- прессованная и резьбовая муфта;прутья арматуры.

Технология механического соединения достаточно простая и заключается в следующем:

- на арматурный стержень надевается стальная муфта;она обжимается гидравлическим прессом;для второго стержня процесс снова повторяется.

В результате времени на создание механического соединения уходит очень мало. Вместо соединительных муфт допускается использование толстостенных стальных труб или муфт, которые имеют перегородку по центру, что значительно упрощает монтаж.

Прочная механическая стыковка возможна для арматурных прутьев разного диаметра. Это осуществляется благодаря наличию сменных штампов в гидравлическом прессе.

Для выполнения данного вида стыковки не нужна помощь профессионалов, справиться с задачей сможет практически каждый. Но существует одно важное условие: работу должны выполнять сразу два человека.

Вернуться к оглавлению

Разновидности креплений

Для фиксации стержней и предотвращения разбалтывания конструкции, внутри муфт делают резьбу или устанавливают обжимные кольца. По типу крепления на стержне, муфты делят на 2 вида:

- резьбовые, с нанесенной внутри резьбой;

- обжимные, подразумевающие дополнительное использование затягивающих элементов (кольца или гайки).

Для каждого способа предусмотрена соответствующая подготовка и обработка материалов.

Резьбовые муфты

Если применяют технологию резьбового монтажа, используют муфты с нанесенной резьбой. В торце арматуры располагают резьбу с соответствующим шагом. Таким образом, обеспечивается правильная фиксация, а соединенные стержни по прочности получаются не хуже цельных.

Резьбовая технология оптимальна для арматуры, толщиной свыше 16 мм.

Тип резьбы может быть конический и прямой. При прямой резьбе размер цилиндра минимальный. Тип определяют во время предварительной подготовки арматуры. На стержневые концы наносят резьбу, которая должна сочетаться с резьбой муфты.

При профессиональном резьбовом монтаже собирают стержни до 20-30 метров в длину без сегментации. При этом не используются дополнительные элементы и проволока. Для фиксации нужно просто подготовить места стыков арматуры и завинтить в муфте. Резьбовое крепление — малозатратный и легкий в применении способ.

Болтовые арматурные муфты

Для равнопрочного монтажа арматуры без предварительной подготовки торцов используют болтовые муфты. Конструкция включает следующие элементы:

- цилиндрическая металлическая трубка с отверстиями для болтов;

- срезные болты;

- вкручивающий инструмент.

Болтовая система — универсальная. Она применима к арматуре любой толщины и формы, гладкой и профильной. Данный вид крепления используется для реконструкции монолитных строений.

Обжимные арматурные муфты

Для работы необходимо гидравлическое оборудование. Стержни муфты могут иметь внутреннюю перегородку. Они несколько утолщают стыки, но в то же время, обеспечивают быстроту монтажа.

Стыковка арматуры при помощи сварки

Схема поперечного армирования фундамента.

Несмотря на популярность механической стыковки, соединение арматуры при помощи сварки тоже не менее востребовано в строительстве. Существует несколько способов дуговой сварки:

- протяженными швами;многослойными швами без применения других технологических элементов;с принудительным образованием шва;точечная.

Для выполнения этого вида работы понадобятся следующие инструменты:

- сварочный аппарат;электродержатели;щитки;защитные стекла;молоток, зубило;металлические щетки;шлакоотделитель;стальная линейка;отвес, клеймо.

Основной рабочий материал – арматура.

Сварка арматуры протяженными швами используется для соединения горизонтальных и вертикальных стержней.

Такой вид стыковки возможен с накладками или внахлест. Внахлест соединение выполняется протяженными швами, но возможен вариант с применением и дуговых точек. Также есть возможность соединять арматурные стержни с короткой и длинной нахлесткой или двусторонним и односторонним швом.

Сварные стыки накладок с арматурными стержнями бывают короткими или длинными. При этом разрешается смещать накладки по длине. Сварка арматуры выполняется различными фланговыми швами.

В процессе сварки двусторонними швами во время наложения второго с другой стороны соединения иногда возникают горячие продольные трещины. Для предупреждения их появления необходимо тщательно подбирать тип электродов и строго выдерживать технологический режим сварки.

Вернуться к оглавлению

Сварка многослойными швами

Схема устройства армированного фундамента.

При наличии высококвалифицированных сварщиков или при небольших объемах работы часто используется для стыковки арматуры сварка многослойными швами без применения формующих элементов. Данный способ больше всего подходит для соединения арматуры, расположенной в вертикальном виде. Углы скосов, их направление, притупление и размеры, формы разделки, зазоры между стержнями являются стандартными.

Сварка арматуры многослойными швами выполняется при помощи одиночного электрода. Сварочный шов сначала накладывается с одной стороны разделки, а потом на всю ширину – с другой. Во время заплавления разделки необходимо периодически очищать от шлака наплавленный металл.

Режим для данного вида сварки устанавливается тот, который указан в паспортных данных электродов. В этом случае они обычно применяются с фтористокальциевым покрытием.

Вернуться к оглавлению

Что устанавливает ГОСТ 14098-2014, и какова сфера его применения

ГОСТ 14098-2014 «Соединения сварные арматуры и закладных изделий железобетонных конструкций. Типы, конструкции и размеры» был введен в действие с июля 2015 года. Он заменил ранее действующий ГОСТ в части сварки арматуры за номером 14098-91.

Положения указанного документа распространяют свое действие:

- На сварные соединения стержневой арматуры.

- На соединения арматурной проволоки, которая имеет диаметр 3 мм и более.

- На соединения между арматурой и прокатом с толщиной от 4 до 30 мм.

Данные работы могут выполняться при производстве арматурных и закладных ЖБК, а также при их монтаже и возведении.

В стандарте устанавливаются типы, конструктивные особенности и размерности сварного шва. Здесь прописаны требования к выполнению работ посредством контактной и дуговой сварки.

Действие стандарта исключает сварные соединения закладных без анкеров из арматурной стали.

С полным текстом документа можно ознакомиться здесь.

Точечная сварка и с принудительным формированием шва

Иногда строительный проект предусматривает проведение сварных швов крестовых соединений арматуры с формированием принудительного шва. Для подобных арматурных изделий применяются стержни из стали, имеющие диаметр 14-40 мм.

Предварительно они собираются в кондукторах, что обеспечивает их плотное примыкание друг к другу. Еще можно зафиксировать стержни при помощи прихваток сваркой. Но важно учитывать, что прихватки и кондукторы не должны препятствовать установлению формующих элементов.

Но бывает так, что на многих строительных площадках в процессе возведения монолитных конструкций из железобетона в виде арматурных изделий используются каркасы и сетки, которые изготавливаются на месте. В них присутствует масса разнообразных крестовых соединений, которые соединяются при помощи точечной дуговой сварки.

Использование многих марок стали ограничено по причине особенности процесса сварки. Когда она проводится точечно, в контактах крестовых соединений стержней довольно быстро от наплавленного металла отводится теплота, что провоцирует местное закаливание стали, в результате чего она становится хрупкой. К указанному термическому воздействию особенно чувствительны низкоуглеродистые и среднеуглеродистые арматурные стали.

Вернуться к оглавлению

Особенности вязки арматурных стержней

Способ вязки заключается в укладке прутов с нахлестом с обвивкой отожженной проволокой из низкоуглеродистой стали диаметром 1,0-1,2 мм. Для создания прочной конструкции не рекомендуется применять проволоку, покрытую ржавчиной или уже бывшую в употреблении. Вместо проволоки производители предлагают пластиковые хомуты, но при низких температурах они становятся хрупкими и лопаются. В качестве инструмента используют кусачки, плоскогубцы, вязальные крючки или высокопроизводительные пистолеты. Пистолеты эффективны при соединении арматуры по длине, в труднодоступных местах удобны вязальные крючки.

Плюсы соединения арматуры без сварки – не нарушается структура металла, узлы обеспечивают необходимую степень подвижности арматуры, вязка может осуществляться как на строительной площадке, так и в цеху.