Неотъемлемой частью любой установки ТВЧ (индукционного нагревателя) является индуктор. На нашем предприятии изготавливаются индукторы ТВЧ не только для установок серии «TESLINE», но и по индивидуальному заказу с возможностью разработки индуктора нашими специалистами.

Заказать индуктор ТВЧ можно по тел./факс +7(3822) 22-52-78 или e-mail: [email protected]

Индуктор для закалки ТВЧ. Индуктор для пайки резцов. Индуктор для нагрева заготовок. Индуктор с магнитопроводом.

Принцип действия ТВЧ установки

Катушка создает высокочастотное магнитное поле, и в металлическом предмете в середине катушки возникают вихревые токи, которые будут его разогревать. Даже маленькие катушки раскачивают ток около 100 A, поэтому параллельно с катушкой, подключена резонансная емкость, которая компенсирует ее индукционный характер. Схема катушка-конденсатор должна работать на их резонансной частоте.

ТВЧ катушка самодельная

Конструкция индуктора ТВЧ

Существуют индукторы для поверхностного нагрева и ТВЧ закалки различных изделий (деталей), для сквозного нагрева кузнечных заготовок, нагрева листового материала, для плавки металлов и др., различающиеся конструктивным выполнением, частотой питающего электрического тока, материалом магнитопровода индуктирующей системы и пр. На рис. 1 показан ТВЧ индуктор нагревательный для нагрева под закалку простых цилиндрических деталей способом одновременного нагрева. Чтобы избежать перегрева и расплавления индуктирующего провода, его выполняют массивным. Такие индукторы питают током с частотой 10 кгц. На поверхности индуктирующего провода расположены отверстия для подачи на нагретую деталь закалочной воды после выключения электрического тока. Таким образом одновременно охлаждается и сам индуктор.

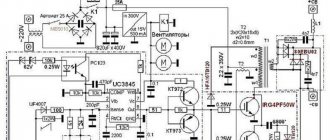

Схема принципиальная электрическая

Вот оригинальная схема генератора индукционного нагревателя, а ниже неё чуть изменённый вариант, по которому и была собрана конструкция мини ТВЧ установки. Ничего дефицитного тут нет — купить придётся только полевые транзисторы, использовать можно BUZ11, IRFP240, IRFP250 или IRFP460. Конденсаторы специальные высоковольтные, а питание будет от автомобильного аккумулятора 70 А/ч — он будет очень хорошо держать ток.

Проект на удивление оказался успешным — всё заработало, хоть и собрано было «на коленке» за час. Особенно порадовало что не требует сеть 220 В — авто аккумуляторы позволяют питать её хоть в полевых условиях (кстати, может из неё походную микроволновку сделать?). Можно поэкспериментировать в направлении чтобы снизить напряжение питания до 4-8 В как от литиевых АКБ (для миниатюризации) с сохранением хорошей эффективности нагрева. Массивные металлические предметы конечно плавить не получится, но для мелких работ пойдёт.

Ток потребления от источника питания 11 А, но после прогрева падает до примерно 7 A, потому что сопротивление металла при нагреве заметно увеличивается. И не забудьте сюда использовать толстые провода, способные выдержать более 10 А тока, иначе провода при работе станут горячие.

Выбор температуры

Для правильного прохождения процесса закалки очень важен правильный подбор температуры, которая зависит от используемого материала.

Стали по содержанию углерода подразделяются на доэвтектоидные — меньше 0,8% и заэвтектоидные — больше 0,8%. Сталь с углеродом меньше 0,4% не закаливают из-за получаемой низкой твердости. Доэвтектоидные стали нагревают немного выше температуры фазового превращения перлита и феррита в аустенит. Это происходит в интервале 800—850°С. Затем заготовку быстро охлаждают. При резком остывании аустенит превращается в мартенсит, который обладает высокой твердостью и прочностью. Малое время выдержки позволяет получить мелкозернистый аустенит и мелкоигольчатый мартенсит, зерна не успевают вырасти и остаются маленькими. Такая структура стали обладает высокой твердостью и одновременно низкой хрупкостью.

Микроструктура стали

Заэвтектоидные стали нагревают чуть ниже, чем доэвтектоидные, до температуры 750—800°С, то есть производят неполную закалку. Это связано с тем, что при нагреве до этой температуры кроме образования аустенита в расплаве металла остается нерастворенным небольшое количество цементита, обладающего твердостью высшей, чем у мартенсита. После резкого охлаждения аустенит превращается в мартенсит, а цементит остается в виде мелких включений. Также в этой зоне не успевший полностью раствориться углерод образует твердые карбиды.

В переходной зоне при закалке ТВЧ температура близка к переходной, образуется аустенит с остатками феррита. Но, так как переходная зона не остывает так быстро, как поверхность, а остывает медленно, как при нормализации. При этом в этой зоне происходит улучшение структуры, она становится мелкозернистой и равномерной.

Перегревание поверхности заготовки способствует росту кристаллов аустенита, что губительно сказывается на хрупкости. Недогрев не дает полностью феррито-перритной структуре перейти в аустенит, и могут образоваться незакаленные пятна.

После охлаждения на поверхности металла остаются высокие сжимающие напряжения, которые повышают эксплуатационные свойства детали. Внутренние напряжения между поверхностным слоем и серединой необходимо устранить. Это делается с помощью низкотемпературного отпуска — выдержкой при температуре около 200°С в печи. Чтобы избежать появления на поверхности микротрещин, нужно свести к минимуму время между закалкой и отпуском.

Также можно проводить так называемый самоотпуск — охлаждать деталь не полностью, а до температуры 200°С, при этом в ее сердцевине будет оставаться тепло. Дальше деталь должна остывать медленно. Так произойдет выравнивание внутренних напряжений.

Второй вариант схемы — с питанием от сети

Чтоб удобнее настраивать резонанс можно собрать более совершенную схему с драйвером IR2153. Рабочая частота настраивается регулятором 100к в резонанс. Частотами можно управлять в диапазоне примерно 20 — 200 кГц. Схема управления нуждается в вспомогательном напряжении 12-15 В от сетевого адаптера, а силовая часть через диодный мост может быть подключена напрямую к сети 220 В. Дроссель имеет около 20 витков 1,5 мм на ферритовом сердечнике 8×10 мм.

Схема индукционного нагревателя от сети 220В

Рабочая катушка ТВЧ должна быть из толстой проволоки или лучше медной трубки, и имеет около 10-30 витков на оправке 3-10 см. Конденсаторы 6 х 330n 250V. И то, и другое через некоторое время сильно нагревается. Резонансная частота около 30 кГц. Эта самодельная установка индукционного нагрева собрана в пластиковом корпусе и работает уже более года.

НАЖМИТЕ ТУТ И ОТКРОЙТЕ КОММЕНТАРИИ

Схема на 220 в привлекает тем,что не надо приобретать дорогой понижающий тр-р на ток 20 ампер.Какая мощность данной установки при ограничении входного тока лампами накаливания?(какого диаметра стальной пруток можно нагреть до красна?) Какой марки конденсаторы должны использоваться в этой схеме?

Схема нар от руки ,не указаны точки соединения ,так нельзя…..

создателю схемы, какая ваттность у резисторов те что 15 ом и 10 ком .

10к любой, а 15 Ом не ниже 2 ватта.

Чем определяется наличие именно БАТАРЕИ конденсаторов ? Почему не один-два ? Соответствующей ёмкости. Завалялся трансформатор со старого сварочника, ампер 50-80 наверное, при 60 вольтах. С мостом на ВЛ200. Само то для этой штуки. В той же коробке и склепать.

Введение

Финишной технологической операцией изготовления стальных деталей шестерней является закалка токами высокой частоты (ТВЧ).

В машиностроении принято малое зубчатое колесо называть шестерней, а большое чаще именуют «колесом» зубчатого колеса. Важнейшие параметры зубчатых колес — модуль, шаг, высота зуба, число зубьев и диаметр окружности выступов [1]. На индукционной установке обрабатываются зубчатые колеса с модулем свыше 6 мм, получаемая глубина закаленного слоя составляет примерно 1,6 мм.

В одновитковом индукторе ТВЧ с концентратором осуществляется поверхностная закалка зуба, сердцевина зуба остается «сырой» [2].

Индукционные установки ТВЧ типа «Петра-0501» применяются также с закалкой в кольцевом индукторе.

Поверхностная закалка шестерен с малым модулем, меньше 6 мм, осуществляется в кольцевом индукторе с большим количеством витков.

Индукционный нагреватель своими руками

Известен ряд конструкций индукторов, изготовленных из сварочного инвертора, принцип действия которых может быть использован для наведения в металле вихревых токов Фуко.

Изготовление самодельного индуктора заключается в следующем. Вначале потребуется изготовить прочный корпус, в котором будет находиться узел крепления нагреваемой заготовки. Корпус необходимо подвергнуть закалке, чтобы он не деформировался под воздействием возможных ударов. Ещё лучше, если материал подвергнуть азотированию: в этом случае реализуются два преимущества — дополнительное увеличение твердости за счет более полного превращения остаточного аустенита в мартенсит, и улучшение скин-эффекта, когда по внешней стороне заготовки будет протекать более мощный ток. Прочность оценивается по пробе на искру.

Следующей стадией является изготовление нагревающей катушки. Её делают из индивидуально изолированных проводов: в этом случае потери мощности будут минимальными. Подойдёт и медная трубка – она имеет большую площадь поверхности, по которой будут наводиться вихревые токи, при этом собственный нагрев индуктора из-за высокой электропроводности меди практически отсутствует.

После подключения катушки к системе водяного охлаждения и проверки системы прокачки индуктор готов к работе.

Как работает индукционный нагреватель?

Для реализации процесса индукционного нагрева используется известный физический принцип, когда для деформирования в горячем состоянии заготовку размещают в магнитном поле кольцеобразного индуктора. Питание такой катушки производится электрическим переменным током частоты, резко выше, чем обычная (50 или 60 Гц).

Принцип работы индукционного нагревателя следующий. Создаваемые в электромагнитном поле вихревые токи (у них есть и другое название – токи Фуко) производят нагрев металла. Непосредственное соприкосновение заготовки и нагревательного элемента не обязательно, важно только, чтобы индуктор равномерно охватывал нагреваемую поверхность металла. Используя трансформатор, установка подключается к генератору, который обеспечивает требующиеся значения мощности и частоты.

Индукционным нагревом можно обеспечить сравнительно быстрое повышение температуры поверхностных слоёв. В частности, для нагревания прутковой заготовки сечением 35…40 мм и длиной 140….150 мм потребуется около 20…25 с.

Примерные диапазоны соответствия наилучшей частоты тока и поперечного сечения круглого прутка приведены в таблице.

| Диаметр, мм | 20…40 | 40…60 | 60…80 | 80…100 | 100…120 |

| Частота, кГц | 100…40 | 40…10 | 10…4 | 4…1 | 1…0,5 |

Для полосового металла применять индукционный нагрев менее выгодно, чем для круглого прутка, поскольку расстояние между внутренним диаметром катушки и металлом непостоянно.

Обычно применяется частота от 10 кГц, тогда КПД индукционного нагревателя достигает максимума. Частота регулируется в зависимости от:

- требуемой производительности нагрева;

- температуры нагреваемого металла;

- размеров поперечного сечения.

Конструкции промышленных индукторов снабжаются устройствами для автоматической загрузки-выгрузки нагретых заготовок. Это необходимо потому, чтобы интервал между нагревом и пластическим деформированием металла был минимальным.

Время нагрева стальных заготовок невелико: для сечения 20 мм оно составляет всего 10 с, поэтому потери металла в окалину незначительны.

Индукционный нагрев преимущества и недостатки

У каждой вещи есть преимущества и недостатки, хорошие и плохие стороны. Индукционный нагрев имеет как плюсы, так и минусы. Однако минусы индукционного нагрева настолько ничтожны, что не видны за огромным количеством преимуществ. Так как недостатков у индукционного нагрева меньше, сразу же перечислим их:

- Некоторые установки являются довольно сложными и для их программирования необходимо квалифицированный персонал, который сможет обслуживать установку (осуществлять ремонт, чистку, программировать).

- Если индуктор и заготовка плохо согласованы между собой, то потребуется куда больше мощности нагрева, чем если выполнять похожую задачу в электрической установке.

Как видите, недостатков действительно немного и они не оказывают сильное влияние на принятие решение в пользу использования индукционного нагрева. Достоинств индукционный нагрев имеет гораздо больше, но мы укажем только главные:

- Скорость нагрева изделия очень высокая. Индукционный нагрев практически сразу приступает к обработке металлического изделия, никаких промежуточных этапов прогрева оборудования не требуется.

- Нагрев изделия может производиться в любой воссозданной среде: в атмосфере защитного газа, в окислительной, в восстановительной, в вакуумной и в непроводящей жидкости.

- Индукционная установка обладает сравнительно небольшими размерами, благодаря чему довольно удобна в эксплуатации. Если возникает необходимость, то индукционное оборудование можно перевезти на место проведения работ.

- Нагрев металла производится через стенки защитной камеры, которая изготавливается из материалов способных пропускать вихревые токи, поглощая незначительное количество. Во время работы индукционное оборудование не нагревается, поэтому оно признано пожаробезопасным.

- Так как нагрев металла производится при помощи электромагнитного излучения, загрязнение самой заготовки и окружающей атмосферы отсутствует. Индукционный нагрев был по праву признан экологически безопасным. Он не причиняет абсолютно никакого вреда сотрудникам предприятия, которые будут находиться в цеху во время работы установки.

- Индуктор может быть изготовлен практически любой сложной формы, что позволит подогнать его под габариты и форму изделия, чтобы нагрев получился более качественным.

- Индукционный нагрев позволяет просто производить избирательный нагрев. Если нужно прогреть какую-то конкретную область, а не все изделие, то достаточно будет разместить в индукторе только ее.

- Качество обработки при помощи индукционного нагрева получается отменным. Количество брака в производстве существенно снижается.

- Индукционный нагрев позволяет экономить электрическую энергию и другие производственные ресурсы.

Как видите, достоинств у индукционного нагрева очень много. Выше были указаны лишь основные, которые оказали серьезное воздействие на решение многих владельцев приобрести индукционные установки для термообработки металла.