Назначение станков

Фрезерные станки такого типа имеют три основных назначения. К ним относят следующие:

- обработка фрезером торцевых изделий – осей, валов и других комплектующих округлой формы;

- проведение подготовительных работ для поверхностей, которые на следующем этапе будут обрабатываться фрезером – формироваться отверстия в торцевых сторонах деталей;

- отдельные модели станков оснащены функцией удаления рабочих фасок.

Выделим, что большинство фрезерно-центровального оборудования предусматривает одновременную обработку сразу двух торцевых деталей, что ускоряет процесс производства и увеличивает оборот готовой продукции. Особенно, это удобно на крупных предприятиях.

Преимущества специального фрезерно-центровального станка c ЧПУ СМ2484Ф3:

- высокая точность обработки, которая обеспечивается наличием линейных направляющих в силовом столе и планшайбе, а также системы ЧПУ Siemens;

- высокое качество обрабатываемых поверхностей за счет применения метода токарной обработки и повышенной жесткости станка.

- гибкость и простота переналадки для изготовления фасок любого профиля;

- минимальные затраты и быстрота переналадки при переходе на обработку новых фасок;

- возможность снятия внутреннего шва на прямолинейных участках отводов;

- надежность и долговечность в работе, возможность работы в 3-сменном режиме без выходных.

- возможность растачивания в торец при толщине стенок до 15мм.

Принцип работы

Нельзя сказать, что рабочий процесс относится к особо сложным, однако работать на оборудовании разрешается только квалифицированным сотрудникам. Итак, принцип работы фрезерно-центровального станка заключается в следующем.

Металлическую заготовку помещают в специально отведенные для этого тиски, и хорошо фиксирует в неподвижное положение. Запускают фрезер, который обрабатывает одну деталь с двух сторон, обеспечивая максимальную симметрию. Обрабатывающая головка «высверливает» центровое отверстие по заданным параметрам.

Готовое изделие, как правило, после фрезера, обрабатывают специальными щетками с определенной жесткостью, которые удаляют металлическую стружку и делают поверхность гладкой. После окончания работ деталь выпускается в продажу.

Схема обработки

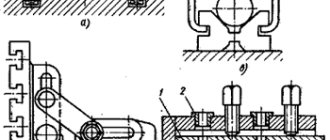

Разберем схему обработки более детально:

- после фиксации заготовки в тиски, станок запускает процесс фрезерования, который начинает осуществляться с помощью поперечного движения головок оборудования с предусмотренными сверлильными парами;

- после передвижения каретки в поперечной плоскости, к работе приступают сверлильные шпиндели, позволяющие подготовить рабочую поверхность к формированию отверстий;

- далее проходит сам процесс фрезерования центровых отверстий.

В зависимости от вида и модели фрезерно-центровального станка, схема обработки может немного изменяться. Однако, в целом, последовательность процесса именно такая.

Спецификация станков

В состав фрезерно-центровального оборудования входит ряд основных узлов, которые отвечают за выполнение главных процессов. В первую очередь – это станина, которая имеет пару направляющих. Она относится к основе станка. К важным узлам относят и каретку, на которой надежно закреплены два шпинделя – сверлильный и фрезерный. Гидравлические тиски также относят к основному узлу.

Кроме основной спецификации оборудование имеет дополнительные узлы и механизмы. К ним относят системы управления и обеспечения рабочего функционала. Обратите внимание, что комплектация может меняться, в зависимости от модели станка и его оснащения заводом-изготовителем.

Сведения о производителе центровального обточного станка 2Г942

Производителем центровального обточного станков 2Г942 является Костромской завод автоматических линий КЗАЛ, основаннный в 1968 г.

Уже в 1969 году были выпущены первые 4 агрегатных станка.

В 1972 году завод освоил выпуск фрезерно-центровальных полуавтоматов. После сдачи в эксплуатацию новых цехов и специализированных участков, в 1975 году выпущены первые автоматические линии.

Станки, выпускаемые Костромским заводом автоматических линий КЗАЛ

- 2Г942

— станок фрезерно-центровальный полуавтомат Ø 160 х 1000 - МР-71М

— станок фрезерно-центровально-обточной полуавтомат Ø 125 х 500

Технические характеристики

Технические характеристики фрезерно-центровальных станков зависят от модели оборудования и его оснащенности. Однако существует ряд общих показателей, которые установлены ГОСТом. Например, материал, их которого изготавливаются станки – это закаленная инструментальная сталь с низким содержанием углерода. Именно она продлевает срок эксплуатации агрегата и делает его максимально устойчивым к внешним нагрузкам и механическим повреждениям.

Материал, который обрабатывают станки – это сталь или прочный чугун. Также используются цветные металлы высокой прочности и твердости. Практически все модели оборудования способны фрезеровать сталь со вставленными частями сплавов.

Условия эксплуатации

Эксплуатироваться фрезерно-центровальное оборудование должно в оборудованных помещениях – цехах, где осуществляется эффективная искусственная и естественная вентиляция. Площадь помещения должна быть таких размеров, чтобы во время работы станка или его простоя осуществлялся быстрый и свободный доступ к любому его механизму.

Заточка отдельных инструментов, которые входят в комплектацию агрегата, должна проходить по требованию. То есть, когда режущая часть инструмента затупилась. Во время использования станка важно следить за надежностью фиксации заготовок в тисках для избежания чрезвычайных происшествий на производстве.

В случаях, когда фреза начинает крошиться (визуально определяется наличием металлической крошки или острых зазубрин на детали), ее необходимо заменить. В противном случае фрезерование отверстий будет проходить с деформациями и браком. В процессе работы станка важно проводить контроль всех действий, который осуществляется непосредственно оператором и токарем.

Особенности эксплуатации фрезерно-центровального оборудования

В процессе эксплуатации оборудования этого класса в первую очередь необходимо контролировать легкость перемещения стола посредством ручной подачи. При обнаружении каких-либо проблем (слишком тугого хода, например) потребуется ослабить стопорные фиксаторы, а затем перепроверить качество передвижения.

В случае появления вибраций нужно застопорить станок и принять все возможные меры, позволяющие избавиться от них. Для этого необходимо внимательно исследовать состояние и надежность крепления фрезы и заготовок, а также специальных приспособлений, применяемых в различных режимах резания.

Установка и смена фрезы

Прежде чем закрепить фрезу в шпинделе работнику придется произвести следующие подготовительные операции:

- Проверить состояние и качество заточки инструмента, на котором не должно быть явных следов трещин, прижогов и крошения материала.

- Также нужно убедиться в прочности посадки зубьев в корпусе фрезы и проверить их износ после интенсивной эксплуатации оборудования.

- В ситуации, когда режущие кромки сильно затупились или немного выкрошились – инструмент потребуется заменить новым образцом.

Дополнительная информация! В процессе настройки также необходимо следить за тем, чтобы на осадочных плоскостях фрезерной оправки, а также на цанге и шпинделе не скапливались грязь и остатки обтирочной ветоши.

По завершении фиксации фрезы в шпинделе обязательна проверка уровня биений режущих кромок инструмента.

Далее потребуется настроить подачи на указанные в задании режимы, после чего можно будет установить и зафиксировать упоры механизма их автоматического отключения.

Правила безопасности

Для обеспечения безопасной работы фрезерно-центровального оборудования, следует выполнять ряд требований. В первую очередь у рабочих обязана быть специальная одежда, которая имеет фиксацию, чтобы избежать наматывания на шпиндель. Во-вторых – головной убор, защищающий волосы. Также важно надевать специальные очки, которые предотвращают попадание металлической стружки и искр в глаза. Рукавицы должны быть из плотно ткани, которая обеспечивает безопасную работу с горячими и острыми деталями.

Помещение, в котором проводятся фрезерные работы, должно отвечать требованиям ГОСТа. В обязательном порядке обязано быть установлена система пожарной сигнализации, подключенная к водопроводу. Вблизи работы станка не должно находиться легко воспламеняемое сырье, которое может загореться или взорваться от искр. В помещении обязательно должно быть качественное освещение, которое позволяет без труда выполнять работу с мелкими и крупными деталями.

Также по технике безопасности должны быть предусмотрены специальные склады или стеллажи, которые используются для хранения и упаковки готовых деталей. Запрещается складировать готовые изделия в непосредственной близости возле работающего станка, так как должен быть обеспечен легкий доступ к оборудованию с любой его стороны.

В случаях короткого замыкания станки обязаны быть экстренно отключены, независимо от стадии готовности изделия. Все оборудование должно быть заземлено, иметь предохранители. Также на станки необходимо иметь сертификаты качества от завода-изготовителя, которые подтверждают безопасность работы агрегатов.

Как выглядит паспорт

Паспорт – это необходимый документ, который выдается заводом-изготовителем на каждый фрезерно-центровальный станок. Он должен соответствовать определенным требованиям и включать в себя:

- общую информацию о станке;

- фотографии, на которых представлены, как основные узлы агрегата, так и общие фото;

- все необходимые характеристики, соответствующие тому или иному оборудованию;

- полная комплектация, которая входит в состав станка или прилагается к нему;

- правила безопасности, которые соблюдаются во время монтажа, демонтажа и эксплуатации;

- систему смазки механизмов и инструкция;

- устройство фрезерно-центровального станка;

- инструкция по применению;

- инструкция по транспортировке и монтажу.

Обратите внимание, что производитель в обязательном порядке обязан предоставить паспорт. В случае отказа, не рекомендуется приобретать станок в целях собственной безопасности. К тому же, если оборудование покупается для производства, могут возникнуть проблемы с проверяющими службами, что также будет не на руку владельцу предприятия.

Станки специального назначения серии ZAH

Серия станков, предназначенная для выполнения большой серии операций на деталях типа вал.

Высокая производительность, широкий спектр выполняемых операций, простая перенастройка и простота обслуживания определили основное назначение станков — серийное производство деталей.

ZAH 620 CNC

Станок для точения, сверление, нарезание резьбы для вращающихся заготовок.

ZAH 2000 CNC

Центровой станок с функциями фрезерования, нарезания резьбы, сверления с автоматической сменой инструмента. Основная особенность данного станка в том, что заготовка остается неподвижной, вращается инструмент.

ZAH 2400 1S CNC

Aвтоматический, подрезной, центровочный и токарный центр с вращающейся обрабатываемой деталью.

Общая концепция центра нацелена на минимальные габаритные размеры с максимальным использованием рабочего пространства. Большая зона доступа в рабочее пространство, несложная и быстрая сервисная доступность к отдельным механизмам делают станок удобным для применения при крупносерийном производстве. Высокая жесткость чугунной конструкции отдельных элементов станка (станина, шпиндель, суппорты, инструментальные головки) является гарантией высокой и стабильной точности при длительной многосменной нагрузке. Отдельные компоненты выбираются с учетом минимального обслуживания (или как не обслуживаемые) с легкой сервисной доступностью. Самой важной характерной чертой является принцип вращающейся обрабатываемой детали в несущем шпинделе, который по сравнению со стандартно зажатой деталью и вращающимися инструментами имеет ряд преимуществ:

— токарная обработка внутренних и внешних размеров без профильного ограничения стандартными токарными инструментам — высокая геометрическая точность (параллельность) подрезаемых плоскостей – важно для последующей обработки (срок службы торцевых зажимов на токарном станке) — токарная обработка фасонных углублений стандартными инструментами — сверление и резьбонарезание любыми способами для каждой обрабатываемой стороны заготовки — возможно применение до 8 различных инструментов для каждой стороны заготовки — максимально короткие станочные часы – замена инструмента 0,4 сек — независимое программирование обработки каждой из сторон заготовки — минимализация вращающихся инертных масс

| Основной предпосылкой для длительной стабильности и высокой производительности является чугунное основание станка, включая отдельные группы (продольные и поперечные суппорты). Уклон станины под поперечными суппортами был оптимализирован с учетом безпроблемного отвода стружки и строительной ширины станка на 30°. Направляющие плоскости продольного суппорта и задней бабки имеют закалку и отшлифованны (противоположные плоскости облицованны антифрикционным материалом TURCITE B и пришаброванны). | |

| Шпиндель Чугунный корпус шпинделя привинчен к основанию станины с возможностью выравнивания при возможной коллизии. Крепление самого шпинделя решено парой подшипников с косоугольным стыком. Подшипники шпинделя, учитывая высокие скорости по окружности, смазываются распыляемым маслом, которое обеспечивает оптимальную смазку и охлаждение подшипников. Уплотнение подшипников обеспечивается лабиринтными кольцами. Мощность главного управляемого двигателя переносится в данном передаточном отношении зубчатым ремнем типа HTD прямо на шпиндель. Замер оборотов шпинделя решен прямо из шпиндельного двигателя. | |

| Продольные и поперечные суппорты Основанием продольных и поперечных суппортов являются чугунные отливки. Направляющие поскости покрыты антифрикционным материалом TURCITE B и пришаброванны. Подачи в обоих осях реализиванны при помощи беззазорных шариковых винтов, крепление реализовано беззазорными подшипниками фирмы INA, прямое соединение в осях X1, X2 и Z1,Z2 (без промежуточной передачи ) с серводвигателями обеспечено торсионными беззазорными муфтами. Замер каждой оси реализован фотоэлектронными ротационными датчиками положения, которые встроенны прямо в цифровые серводвигатели. | |

| Инструментальные головки Электронные инструментальные головки TMRA160 управляются серводвигателем и оснащены 8-ми позиционным инструментальным диском, позволяющим крепление резцовых держателей размером 20 x 20 мм или вращающихся инструментов с диаметром хвостовика 25 мм. Подача охлаждающей жидкости осуществляется через инструментальный диск прямо на корпус самого держателя резцов. | |

| Система управления Станок в стандартном техническом исполнении оборудован системой управления SINUMERIK 840 D Sl фирмы SIEMENS с нижеуказанной базовой конфигурацией: — NCU 572,4 процессор — OP 010C + MCP 483 — PCU 50 операторский интерфейс с SW с переключением языков Речь идет о полностью цифровой системе с интегрированными регуляторами шпинделя и подач Simodrive 611. | |

ZAH 2700 CNC

Специальный станок ZAH 2700 TC CNC разработан для одновременной обработки торцов железнодорожных осей с двух сторон. Станок может выполнять отпиливание прибылей, фрезеровку торцевой поверхности, центровку и сверление отверстий, а также нарезание резьбы на торцах осей. Станок сконструирован с максимально возможным рабочим пространством при минимальных габаритных размерах. Простой доступ в рабочую зону и открытость системы ЧПУ станка позволяют использовать станок в условиях автоматизированного производства. Основные конструктивные элементы (основание, станина, корпуса суппортов) станка изготовлены из чугуна для обеспечения стабильной обработки при долговременной эксплуатации. Все узлы сконструированы с точки зрения простоты обслуживания и ремонта.

Функциональные элементы станка:

| Инструментальные головки C1, C2 Электрические инструментальные головки фирмы | |

| Система смазки узлов станка Станок имеет самостоятельный смазочный агрегат и отдельное автоматические оборудование для подачи масла в требуемые места: — на горизонтальные направляющие — на вертикальные направляющие — в узлы ШВП Контроль смазки обеспечен выключателем и в случае дефекта система управления станка дает сигнал. Остальные части (подшипники шпинделя и т.д.) смазываются постоянной жировой смазкой. | |

| Гидравлический агрегат станка Гидравлический агрегат находится в задней части станка и выполняет следующие функции: закрепление заготовки; разжим инструмента в шпинделе. Технические параметры: — объём резервуара — 40 литров — мощность двигателя — 2,5 кВт — рабочее давление — 12 МПа — параметр очистки — 20 мкм | |

| Транспортер стружки, охлаждение и очистка СОЖ Транспортер стружки входит в состав охладительной системы станка. Для предотвращения случайного попадания стружки в резервуар с охлаждающей жидкостью транспортер обеспечен механическими преградами (решётками). Объем резервуара — 260 литров. Из резервуара эмульсия перекачивается через специальный фильтр фирмы MAHLE. Высота подъёма стружки для сбрасывания в ящик по стандарту — 800 мм. | |

| Система управления ЧПУ В стандартном исполнении станок оснащён системой управления SINUMERIK 840 D Sl фирмы SIEMENS в следующей основной конфигурации: — Панель оператора OP010C, 19”, 10,4” TFT — Панель MCP 483C IE, клавиатура — Модуль PCU 50.3-P, 2,0 ГГц / 1024 МБайт, Win XP — Sinumerik 840D sl, NCU 720.2 с PLC 317-2DP | |

| Система PLC станка Система управления расширена за счёт PLC-автомата SIMATIC S7-300, который подключён через PROFIBUS DP-интерфейс и реализует обмен сигналами управления функциями станка, а также полную эксплуатационную и аварийную диагностику. | |

От чего зависит стоимость оборудования

Цена фрезерно-центровального станка зависит от целого ряда факторов. В первую очередь – это мощность, коэффициент полезного действия и продуктивность. Чем выше эти показатели, тем дороже станок. Также на цену влияет его размеры, основное и дополнительное оснащение.

На стоимость оборудования влияют и другие характеристики. Например, толщина обрабатываемого материала, металл, из которого изготовлена техника, гарантийный срок. Также цену составляет функциональность. Если помимо фрезерования станки имеют дополнительные функции и какие-либо автоматизированные механизмы, конечная стоимость агрегата будет выше.

Обратите внимание, что на цену также влияет регион, в котором совершается покупка. Так, в небольших городах стоимость станка будет на порядок ниже, чем в крупных. К тому же рекомендуется приобретать агрегаты напрямую от поставщика, а не через перекупщиков. Это поможет сэкономить немалую сумму. Однако не забывайте, что придется потратиться на транспортировку до цеха, нанимая грузовую машину с большой грузоподъемностью.

Обзор моделей для промышленного производства

Существует целый ряд моделей фрезерно-центровальных станков, которые широко используются на крупных предприятиях. Они позволяют быстро и точно выполнять свою работу, имеют дополнительные функции, потребляют небольшое количество электроэнергии. Разберем самые основные модели.

Станки ЕМ535М, МР71М и МР76М отличаются высокой мощностью, большим количеством обрабатываемых материалов, стойкость к износу. Позволяют выпускать готовые торцевые изделия длиной до 1 метра и толщиной до 16 см. Имеют несколько скоростей работы шпинделя, в комплектацию входят несколько фрезерных головок разных диаметров.

Также отмечаются станки 2Г942 и МР-71, которые имеют автоматические загрузочные устройства, обеспечивающие ускоренный рабочий процесс даже на самых масштабных предприятиях. Используются в самостоятельном режиме или в линии конвейера. Мощные, прочные, устойчивые и надежные. Отвечают требованиям ГОСТа, не требует особенного обслуживания.

Обзор моделей для домашней мастерской

Для обработки металла в домашних условиях, как правило, выбирают бюджетные станки. Конечно, цена имеет большое значение, так как недорогие агрегаты обычно выполняют ограниченный круг функций. Но если речь идет о домашнем использовании, а не в промышленных целях, такое оборудование станет идеальным.

Домашние модели отличаются максимальной компактностью, небольшим весом, низким уровнем шума во время рабочего процесса. К ним относят модели 6Б75В и AF222. Они вполне мощные, позволяют обрабатывать детали из стали и чугуна. Работают и быстро и эффективно. Отлично подойдут для небольших деталей.

Подведем итоги, что фрезерно-центровальные станки – это незаменимое оборудование для изготовления торцовых деталей из металла. Они позволяют быстро и качественно фрезеровать отверстия внутри, что необходимо для изготовления металлических комплектующих для машин и механизмов. Сегодня рынок позволяет купить, как бюджетные модели, так и более дорогие. Производители предлагают большой выбор оборудования для каждого потребителя, что не составит труда выбрать нужный агрегат для личных или производственных целей.

Удачи в выборе!

Какой станок выбрать для домашней мастерской: преимущества и недостатки моделей

Фрезерные станки для домашних мастерских напоминают сверлильные установки, в составе которых также имеются станина и колонна с вертикально смонтированным на ней шпинделем. В отличие от заводских моделей, в них предусмотрен особый механизм перемещения стола под работающей фрезой, что позволяет обтачивать деталь в трех плоскостях.

Важно! При наличии соответствующей оснастки на бытовом оборудовании можно обрабатывать заготовки из любых материалов (не только из металла).

Перед выбором станка для домашнего пользования нужно учитывать следующие параметры:

- Высота шпинделя над рабочим столом.

- Допустимые диаметры фрезерования.

- Мощность станка.

- Удобство монтажа и подключения оборудования, а также его вес.

Правильность выбора первого из этих параметров позволяет устанавливать достаточно габаритную заготовку, а мощность станка – расширить его функциональные возможности.

Этот параметр для бытового оборудования может варьироваться в диапазоне от 150-ти до 750-ти Ватт.