Металлы, сплавы, специальные лигатуры, шлакообразующие присадки и другие материалы, которые используют для приготовления различных сплавов, в литейном производстве называют шихтовыми материалами или шихтой. В состав шихты входят: свежие материалы (доменные чугуны различных марок, медь, алюминий, цинк, никель и др.), которые поступают в литейные цехи с металлургических заводов; лом черных сплавов и лом цветных сплавов, представляющие собой переработанные промышленные отходы; специальные ферросплавы и лигатуры (промежуточные сплавы более тугоплавких элементов с легкоплавкими), поступающие с металлургических заводов; отходы литейного производства и механических цехов (литники, прибыли, бракованные детали и брикетированная стружка). Количественное соотношение различных материалов в шихте зависит от качества исходных материалов и от требований, которые предъявляют к изготовляемым сплавам.

Основные типы плавильных печей

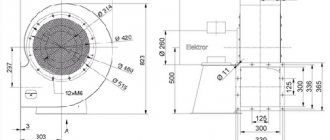

В литейном производстве используются плавильные печи, работающие на твердом, жидком или газообразном топливе (коксе, нефти, мазуте, газе), и печи электрические. К первому типу печей относят вагранки и тигельные печи, ко второму типу — дуговые электрические печи и электрические индукционные печи. Наибольшее распространение для плавки чугуна получили печи шахтного типа—вагранки. Серый чугун, получаемый в этих печах, используют для отливок различных по сложности деталей. В электрических печах плавится сталь, легированный чугун, а также белый чугун, перерабатываемый затем в ковкий чугун. Схема вагранки приведена на рис. 35. Вагранка представляет собой шахтную печь, основой которой является сварной металлический кожух 1, футерованный изнутри огнеупорным кирпичом 2. Щель между кожухом и футеровкой засыпается сухим кварцевым песком 3. В верхней части вагранки находится загрузочное окно 4. Часть шахты вагранки, расположенная ниже загрузочного окна, футеруется чугунными пустотелыми кирпичами 5, которые предохраняют ее от разрушения при загрузке шихты 7.

Загружают вагранку с помощью скипового подъемника или консольного крана. Верхняя часть вагранки заканчивается искрогасителем 6.

Для поддержания горения в вагранке через специальные отверстия 8, называемые фурмам и, подается воздух (дутье), нагнетаемый вентилятором. Расплавленный чугун по поду 9, расположенному в нижней части шахты, стекает через специальное отверстие и желоб в копильник 10. В начале работы в вагранку загружают слой кокса высотой 500—1500 мм и поджигают его. Этот слой кокса называется холостой колошей. Затем на холостую колошу загружают рабочую коксовую колошу, флюс и первую порцию металлической шихты. После загрузки материалов через фурмы подают воздух, необходимый для горения топлива. В плавильном поясе чугун и шлаки расплавляются и стекают в горн вагранки. Образующиеся газы, поднимаясь вверх, нагревают металлическую шихту и топливо, а затем уходят в трубу.

По мере сгорания кокса и плавления чугуна загружаемая в вагранку шихта опускается вниз, а на ее место загружают новые порции шихтовых материалов. В процессе плавки жидкий чугун скапливается в горне вагранки. Шлак всплывает на поверхность чугуна и периодически выпускается через шлаковую летку. Накопившийся чугун сливается через летку по желобу в специальный копильник, а затем в ковш. Производительность вагранок 0,5—30 т чугуна в час.

В целях пожарной безопасности и предохранения от загрязнения окружающей местности вагранки снабжают искрогасителями, которые одновременно являются и пылеуловителями.

Для плавки стали в литейных цехах используют мартеновские и электродуговые печи с основной и кислой футеровкой, а также индукционные тигельные печи.

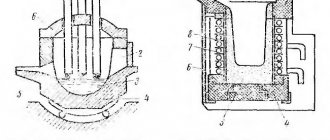

На рис. 36 показана схема дуговой электропечи. Источником тепла в этой печи является электрическая дуга, возникающая между расплавом 3, находящимся в ванне печи 4, и тремя графитовыми электродами 1 (проходящими через свод печи 6), по которым подается электрический ток. Вместимость таких печей составляет 1,5—10 т. Длительность плавки 1,5—4 ч. Приготовленный металл выливается при наклоне печи, осуществляемом специальным механизмом, через желоб 5. Загрузка шихты в печь производится через окно 2 или через свод печи, поднимаемый и поворачиваемый специальным механизмом.

Плавка стали в дуговой электрической печи состоит из следующих операций: заправки электропечи, завалки шихты, расплавления шихты и разливки готовой стали.

Индукционная печь (рис. 37) состоит из каркаса 6, сделанного из немагнитного материала, внутри которого находится индуктор (катушка), выполненный из витков 7 медной трубки, по которым протекает охлаждающая вода. Витки отделены друг от друга изоляцией ‘8. Плавильный тигель 5 в этой печи выполнен из набивной футеровки. Верхние части футеровки 1 и 3 и ее нижняя часть 4 делают из фасонных огнеупорных кирпичей, слой 2 выполняется огнеупорной обмазкой. Источником тепла в этих печах является индукционный ток, возбуждаемый в загруженной в тигель шихте при пропускании по индуктору переменного тока повышенной частоты.

Читать также: Шайбы для поликарбоната своими руками

Рис. 38. Дуговая однофазная электропечь для плавки медных сплавов

Плавка цветных сплавов производится в тигельных печах с мазутным или газовым отоплением, в электрических печах сопротивления, а также в дуговых или индукционных электрических печах.

Медные сплавы плавят в тигельных, пламенных и электрических печах. Наиболее широко применяют дуговые однофазные электрические печи типа ДМК (рис. 38). Печь представляет собой металлический барабан 1, футерованный огнеупорным кирпичом 2. Тепло, необходимое для расплавления меди, создается электрической дугой, возникающей между двумя горизонтально расположенными электродами 3. Установленный на роликах 4 барабан 1 может поворачиваться на определенный угол двигателем и зубчатой передачей.

Шихтовые материалы загружают через рабочее окно, снабженное желобом, по которому выпускают готовый расплав. Для выплавки медных сплавов шихтовыми материалами служат чушки, машинный лом, отходы собственного производства и т. д. В процессе плавки меди, цинка и свинца выделяются вредные газы и пары, поэтому плавильные печи снабжают мощной вытяжной вентиляцией.

Алюминиевые сплавы плавят в тигельных и пламенных печах, электрических печах сопротивления и индукционных печах. На рис. 39 показана тигельная печь с газовым обогревом для плавки алюминиевых сплавов. Печь имеет огнеупорную футеровку 1, внутрь которой вставлен чугунный тигель 2. Газ подводится в горелку 4 и сгорает в пространстве между футеровкой и тиглем. Отверстие 3 предусмотрено для выпуска металла при прогорании тигля. Продукты горения и газы из сплава отводятся вытяжным колпаком 5. Печь подвешена цапфами на боковых опорах и может наклоняться с помощью штурвала и червячной передачи.

В отличие от промышленного оборудования, самодельная печь для плавки металла — компактное приспособление. На таком портативном оборудовании можно вести выплавку, закалку или плавку цветных металлов.

Плавильные печи — транзисторные

Транзисторная индукционная плавильная печь предназначена для шихты черных и цветных металлов.. Она произведена базе среднечастотного индукционного нагревателя, который собран при помощи MOSFET транзисторов и IGBT модулей, что позволяет экономить на электроэнергии до 35%, имея высокий КПД 95%. Подробнее

Индукционные плавильные печи на базе транзисторов подходят небольшим промышленным литейным предприятиям, которым необходимо переплавлять небольшое количество металла. Из преимущества плавильных печей можно отметить их мобильность и простоту обслуживания, так как они используют графитовый тигель, поэтому экономиться время на изготовление футеровки и ее сушки.

Устройство

Дуговая печь с подовым электродом или другой конструкции имеют единый принцип устройства таких агрегатов:

- графитированные электроды для электродуговых печей – 3 шт. их устанавливают в специальные держатели, к которым подключены кабели подводящие электроэнергию;

- корпус печи выполняется цилиндрической формы. Нижняя часть выполнена в виде сферы, в нее укладывается шихта. В пространстве между электродами, после подачи нагрузки, возникает дуга, и плавильный материал постепенно расплавляется и доводится до жидкого состояния. Внутренняя часть пода выкладывается из огнеупорного материала, способного выдерживать длительное воздействие высоких температур;

- наружная часть закрывается при помощи стального корпуса, в плоскостях которого закреплена управляющая автоматика с множеством датчиков и термопар. Модели печей могут дополнительно оснащаться системой водяного охлаждения;

- для слива расплава изготовлен специальный желоб;

- на лицевой стороне выполнены несколько полостей с дверками для контроля над ходом плавки, забора проб для химического анализа готовности и качества стали;

- в корпусе делается несколько полостей для удаления шлаков и добавления легирующих добавок и внесения корректировки в состав стали.

Для нормальной работы потребуется оснастить конструкцию высоковольтным понижающим трансформатором, подключенным к линии ЛЭП, ковшами для слива готовой стали и кранами для загрузки шихты и других добавок. Для обеспечения работы агрегатов устанавливается предохранительная арматура и система аварийного отключения питания, а также блок автоматического управления работой печи.

Такое общее устройство имеет дуговая плавильная печь. Но конструкция может изменяться при разных вариантах печей.

На рисунке указана общая схема электродуговой печи.

Размер электродуговой печи может повлиять на выбор мощности трансформатора, габариты электродов и толщину стен, но общий принцип конструкции остается неизменным.

Размеры электродов подбираются согласно данным установочных документов.

Какие стали можно получить в дуговых печах?

На вопрос, какие стали можно получить в дуговых печах, опытный металлург, не задумываясь, ответит – всевозможные и даже чугун. Даже в сетевых играх «space engineers» и «immersive engineering» вы найдете способы постройки таких печей и производства различных сплавов и сталей. Электродуговые конструкции используются для производства в промышленных и лабораторных или домашних масштабах:

- конструкционной или легированной стали с различными уровнями содержания углерода и легирующих добавок;

- тугоплавких сплавов;

- расплава золота, серебра и других металлов в небольших количествах для ювелирной или домашней мастерской;

- изготовление всех марок чугуна и для переплавки его в легированную сталь;

- высокотемпературные стали используются для выращивания монокристаллов, плавки оптического стекла и волокон.

Плавильные печи — тиристорные — LEGNUM (Тайвань)

Компания Росиндуктор предлагает купить индукционные плавильные печи LEGNUM (Тайвань), эти печи являются самыми популярными среди российских покупателей. Тиристорная индукционная плавильная печь Legnum поставляются в двух модификациях на гидравлике и редукторе, основными покупателями являются средние и крупные плавильные производства с производительность от 2000 тонн/год. Подробнее

В комплекте поставки индукционной плавильной печи идут два плавильных узла, они устанавливаются на заранее подготовленный фундамент. Главными преимуществами является экономичность в среднем на 20-30% экономичнее любых других аналогов представленных на Российском рынке, надежность, современный дизайн и доступная цена. Росиндуктор поставляет индукционные плавильные печи не только во все регионы РОССИИ, а так же страны бывшего СНГ. Обратившись в нашу компанию, будьте уверены индукционная плавильная печь, которую вы покупаете, имеет гарантированно лучшую цену, качество, надежность и условия поставки. Подробнее

| Печи полунепрерывного действия |

| Все страницы |

Cтраница 1 из 3

Эта группа печей характеризуется чрезвычайно широким распространением в черной, цветной металлургии, в машиностроении и в других отраслях промышленности. В зависимости от назначения литейные печи имеют разнообразные конструкции. Работают печи только для производства простых отливок, в других печах производят литье по выплавляемым моделям, наконец, в-третьих осуществляется центробежное литье.

В вакуумных литейных печах отливают детали турбин авиационных двигателей: лопасти, направляющие диски, клапаны и другие детали из жаропрочных сплавов.

Литейные печи характеризуются высокой скоростью расплавления. Они, как правило, обслуживаются генераторами повышенной мощности. Так, например, печь емкостью 22 кг имеет генератор мощностью 200 кВт, в то время как обычная вакуумная индукционная печь такой же емкости обслуживается генератором мощностью 50 кВт. Оптимальным условием работы печи следует считать работу, когда продолжительность дегазации и плавления одинаковы. В отличие от обычных плавильных печей литейные печи работают на заранее выплавленной подготовленной заготовке. В некоторых печах шихтовая болванка захватывается специальным пневматическим зажимом, который вводит ее в тигель и автоматически ссвобождается, когда заготовка касается дна тигля.

В других случаях применяют загрузку тигля, стоящего в горизонтальном положении, в случае, если шихта состоит из слитков различного размера. В литейных печах стационарного типа емкостью от 1 до 100 кг можно заливать как одну, так и несколько форм (до 40). Заливка осуществляется через специальную воронку объемом на одну форму. Литейные печи характеризуются большой скоростью литья до 3 кг/мин и низким давлением при плавке — около 10-4 мм рт. ст.

Важным вопросом является быстрая и непрерывная заливка формы без перерыва струи со скоростью от 1 до 5 кг/с. В этом случае тигель не имеет сливного носка. Ось вращения тигля располагается в зависимости от отношения диаметра к высоте тигля \ и обычно находится посередине высоты тигля и при заливке !формы сдвигается внутрь по отношению к оси тигля.

Проблемой для литейных печей является сохранение тепла формой. Предварительно подогретая форма должна иметь хорошую теплоизоляцию и загружаться в контейнер с горячим огнеупорным материалом или ставиться в подогреваемое устройство вакуумной индукционной печи.

Уже сейчас габариты отливок достигают сотен миллиметров и проектируются печи для отливок размером более 1 м. Практика литейного вакуумного производства признает в настоящее время технологию только переплава готового металла без легирования в вакууме или использования свежих шихтовых материалов.

Американская имеет цех, состоящий из 450-кг вакуумных индукционных печей и отделения малых вакуумных печей. В крупных печах выплавляют шихтовую заготовку, которая должна содержать основные составляющие шихты. В течение этого переплава происходит основное раскисление и дегазация металла. Во вторичном переплаве в вакууме в печах меньшего размера окончательно корректируют состав металла и достигают желательной степени рафинирования его от примесей цветных металлов. Продолжительность второй плавки не превышает 15—30 мин. Затем шихтовую заготовку используют в литейных печах.

В литейном деле большое внимание уделяют чистоте тигля вакуумной индукционной печи. Печи периодического действия после каждой плавки необходимо тщательно очищать, так как остатки металла в тигле окисляются и загрязняют последующие плавки. В настоящее время и здесь наметилась тенденция использования принципа полунепрерывной работы.

Кроме стационарных, используют и литейные печи с центробежной отливкой, которая имеет преимущество при отливке деталей с неравномерным распределением массы по объему и деталей с тонкими сечениями.

Применяют центробежную отливку для изделий из цветных сплавов, содержащих медь, в том числе для ювелирных.

Установки центробежного литья бывают двух видов:

1. Тигель и форма располагаются на одной оси вращения с уравновешиванием контрвесом на малых установках.

2. Форма располагается над тиглем и после окончания плавки тигель выдвигается вверх из индуктора, так, что форма и тигель могут быть приведены во вращение в горизонтальном направлении, и металл будет заполнять форму.

В этих печах тигли изготавливаются из графита или кварца, которые непригодны для сплавов на железной или никелевой основе, выплавляемых в корундовых тиглях. Большие установки для центробежной отливки имеют коллектор, в который металл заливают из печи, а потом уже коллектор вращается вместе с формой. Заливка может производиться при наклоне тигля, а также и через его дно.

В конструкциях зарубежных литейных печей применяют корпуса квадратной или прямоугольной формы, закрываемые обычными дверцами с вакуумным уплотнением.

Английская литейная вакуумная печь емкостью 25 кг с прямоугольной плавильной камерой состоит из трех отделений: загрузочной камеры, плавильной и камеры изложницы. Плавильная камера имеет высоту 975, ширину 825 и длину 575 мм. Камера загрузки представляет собой трубу, приваренную сбоку печи. При помощи штанги загружают в тигель болванки диаметром 100 и длиной 350 мм. Камера изложниц расположена снизу. Она имеет дверцу, через которую устанавливают изложницы. В положение для разливки изложницы подают пневмоштоком.

Для получения более крупных отливок массой 160—225 кг используют печь полунепрерывного действия, состоящую из трех последовательно расположенных камер: нагрева форм, плавильной, разливочной и охладительной. Загрузку печи производят сверху при помощи шлюзового приспособления. Здесь же находится ковш чайникового типа с электроподогревом. В камеру нагрева литейные формы передаются цепочным конвейером, где подогреваются до 926—1040° С. Далее формы, закрытые крышками с металлическими прокладками, следуют в камеру печи. Крышки перед заливкой снимают электромагнитным приспособлением.

Литейная печь емкостью 25 кг полунепрерывного действия. Болванки диаметром 100 и длиной 500 мм загружают в тигель сверху через шлюз. С торца имеется шлюзовая камера для форм размером 300×200 и высотой 400 мм.

В этой печи 15 кг металла расплавляется за 10—15 мин. Общие размеры установки 5000×2500, высота 2000 мм, масса 2,7 т. Электропитание от генератора 100 кВт частотой 2000 Гц и напряжением 250 В.

Данные по серийным отечественным печам для литья представлены в табл. 31.

Схема типовой печи дана на рис. 77. Печь имеет цилиндрический корпус с подвижной и неподвижной разъемными частями. Неподвижная часть состоит из кожуха с трубчатым водяным охлаждением, с верхней плоской водоохлаждаемой крышкой, на которой размещен радиационный пирометр, термопара погружения, устройство для осаживания шихты и смотровые устройства. Подвижная часть представляет собой сферическую крышку, на которой расположен коаксиальный токоввод, индуктор и механизм наклона.

Крышка откатывается в сторону с помощью механизированной тележки. На индукционной печи стационарно, под углом 90° к оси тигля помещен кронштейн для формы. Механизм наклона обеспечивает возможность разливки за 2,5—24 с. Он расположен на внешней стороне сферической крышки и состоит из электропривода, редуктора, электромагнитного тормоза и зубчатой передачи. Механизированная тележка имеет раму с тремя ходовыми колесами. В печах полунепрерывного действия имеются шлюзовые камеры загрузки и форм.

Камера загрузки расположена на крышке печи сверху, на неподвижной части печи и отделяется затвором ДУ-260. Она представляет собой цилиндр, внутри которого находится барабан. На барабане наматывается трос, опускающий и поднимающий загрузочную корзину. Барабан приводится во вращение электромеханическим приводом. Камера имеет также ручной подъемно-поворотный механизм для ее подъема и отвода в сторону.

Камера форм представляет собой прямоугольный водоохла-ждаемый корпус, закрываемый с торца крышкой, на которой смонтирован реечный механизм перемещения тележки с формой и электромеханический привод. Она расположена на боковой стороне неподвижной части плавильной камеры и отделена от нее затвором ДУ-900.

Более крупные печи ИСВ-0,06НФ и ИСВ-0,16НФ емкостью 60 и 160 кг имели разливочные камеры, располагавшиеся ниже плавильной. Внутри разливочной камеры имеется поворотный стол и два механизма для перемещения форм. Один для загрузки форм на стол, другой для подачи форм под разливку.

Для центробежного литья спроектирована печь ИСВ-0,12. Разливочная камера этой печи оборудована центробежным устройством со скоростью вращения при заливке от 30 до 350 об/мин. Разливку можно производить только в одну форму. При необходимости разливки в несколько форм их подают в разливочную камеру поочередно. Недостаток конструкции печи в том, что при смене форм приходится разгерметизировать камеру форм.

Таблица 31 ХАРАКТЕРИСТИКА ВАКУУМНЫХ ИНДУКЦИОННЫХ ПЕЧЕЙ ЕДИНОЙ СЕРИИ ДЛЯ литья

Периодические печи

| Характеристика | ИСВ-0,01 НФ-М2 | 0,025 | 0,040 |

| Емкость, кг……. | 10 | 25 | 40 |

| Средний диаметр тигля, мм | 118 | 164 | 192 |

| Толщина стенки тигля, мм | 40 | 43 | 45 |

| Диаметр индуктора, мм | 198 | 250 | 283 |

| ‘Высота индуктора, мм | 274 | 235 | 250 |

| Число витков индуктора | 8 | 7 | 7 |

| Максимальный размер формы, мм. | 170X 170X300 | 270X270X370 | 300X300X400 |

| Габариты печи, м | 6,3X4,65X4,00 | 6,3X4,65X4,0 | 6,3X4,65X4,0 |

| Масса печи, т | 8,36 | 8,36 | 8,5 |

| Полунепрерывные | |||

| Характеристика | ИСВ-0,01 ПФ-М2 | 0,025 ПФ-М2 | 0,040 ПФ-М1 |

| Емкость, кг……. | 10 | 25 | 40 |

| Средний диаметр тигля, мм | и?X | 165 | 192 |

| Толщина стенки тигля, мм | 40 | 45 | 45 |

| Диаметр индуктора, мм | 198 | 255 | 283 |

| Высота индуктора, мм . . | 274 | 245 | 250 |

| Число витков индуктора | 8 | 7 | 7 |

| Максимальный размер формы, мм. | 400X400X500 | 400X400X600 | 500X600X650 |

| Габариты печи, м | 8,25X3,49X4,00 | 8,25X3,49X4,0 | 8,25X3,49X4,0 |

| Масса печи, т | 12,55 | 12,60 | 12,65 |

Примечание. Мощность генератора 100 кВт, напряжение 400 в, частота 2400 Гц.

Предыдущая — Следующая >>

Плавильные печи — основные характеристики

Вовремя плавки металла управление печью происходит механическим способом или дистанционно. В обоих случаях управлять процессом должен обученный персонал, имеющий соответствующие разрешения и допуски. Компания Росиндуктор выполняет работы по настройке преобразователей, устранению неисправностей и поддержке плавильного оборудования в рабочем состоянии.

При выборе плавильной печи необходимо задуматься о выборе тигиля. От этого зависит какой металл будет плавиться и сколько плавок он сможет выдержать. В среднем тигель выдерживает от 20 до 60 плавок. Для долгой службы тигиля надо использовать качественные и надежные материалы. Время плавки металла занимает не более 50 минут, на разогретой плавильной печи, поэтому печь небольшого объема и мощности может иметь высокую производительность.

В комплекте поставки плавильные печи включают в себя основные элементы: тиристорный или транзисторный преобразователь частоты, плавильные узлы, конденсаторные батареи, шаблоны, водоохлаждаемые кабеля, пульты управления, системы охлаждения.

Меры безопасности

Приступая к эксплуатации самодельной печи, следует учитывать угрозы, которые возникают при плавке:

- Брызги расплавленного металла и нагретые части установки часто становятся причиной сильного ожога.

- На случай возгорания рядом с рабочим местом должно стоять ведро с холодной водой.

- Ламповую схему необходимо помещать в корпус, чтобы исключить возможность случайного прикосновения к деталям, на которые подано высокое напряжение.

- Зона действия электромагнитного поля не ограничена размерами корпуса. Поэтому, прежде чем начнется плавка, нужно снять все украшения из металла и подальше убрать электронные приборы. При нахождении рядом с печью мобильный телефон, цифровая камера, MP3 плеер могут выйти из строя. Людям с вживленным кардиостимулятором не рекомендуется находиться рядом с индукционной установкой, когда ведется плавка.

В домашней печи выполняется не только плавка, но также нагрев деталей перед лужением, формовкой, закалкой. Несмотря на простоту рассмотренных схем, самодельные индукционные установки по основным характеристикам не уступают заводским моделям бытового назначения. При необходимости их несложно настроить для решения конкретной задачи путем изменения параметров индукционной катушки и выходного сигнала генератора.

Плaвильныe печи для алюминия

Плавильные печи для алюминия имеют свои особенности, ведь температура плавления у алюминия составляет 660 °C, (390 кДж/кг). При выборе печи под алюминий вы должны знать, что тиристорный преобразователь не должен быть мощный, а сам плавильный узел отличается своими размерами от узла для стали или меди в 2-3 раза. Соответственно не рекомендуется в нем производить плавки других металлов.

Плавить алюминиевые сплавы можно в печах с нефтяным, газовым и электрическим обогревом, в пламенных отражательных печах, но самый качественный металл и высокая скорость получается при плавке в индукционных плавильных печах, за счет однородного состава шихты, которая отлично перемешивается в индукционном поле.

Преимущества и недостатки

Применение электродуговых печей для выплавки стали широко используется в металлургической промышленности. Основными преимуществами использования такого оборудования является возможность проведения таких операций:

- расплавка шихты независимо от ее состава;

- быстрый нагрев металла в печи;

- регулировка температурного режима;

- раскисление металла и получение в результате материала с низким содержанием примесей.

При переплавке стали в печном агрегате создаются все условия для снижения угара легирующих компонентов. Это обеспечивает снизить потери металлов в результате окисления при высоких температурах.

Электродуговые агрегаты широко используются в промышленных целях для переплавки различных металлов. С их помощью можно получить качественные крепкие стальные сплавы. Эффективность работы дуговой печи во многом зависит от качества теплового прибора. Поэтому приобретать следует надежное оборудование у известных и проверенных производителей.

Плaвильныe печи для стали

Плавильные печи нагреваются до своей максимальной температуре при плавки стали 1500 — 1600 °С и сопровождается сложными физико-химическими процессом. При переплавке стали, необходимо снизить содержания кислорода, серы и фосфора, образующих оксидные и сульфидные элементы, который снижают качество стали.

Особенность плавки стали в плавильных печах является использование футеровочных смесей, в отличие от плавки меди, где применяется графитовый тигель. Плавильные печи хорошо перемешивают металл, за счет индукционного поля, которое выравнивает химический состав стали.

Указанные выше преимущества, отлично подходят при выплавке легированных сталей, с минимальными потерями легирующих элементов: вольфрама — около 2%, марганца, хрома и ванадия — 5 — 10%, кремния — 10 — 15%, учитывая дефицитность и высокую стоимость легирующих элементов.

Плавка стали имеет следующие особенности и преимущества:

- Самые важные отливки плавятся, используя метод окисления, ведь во время кипения металла, удаляются все неметаллические включения, и происходит понижение содержания фосфора. Состав шихты берется лома углеродистых сталей или чугуна, для получения среднего содержания углерода 0,5 %;

- Если вы собираетесь плавить сталь с высоким содержанием марганца, алюминия, хрома надо выбирать кислую футеровку, ведь стойкость тигля будет в два раза выше;

- Перед началом плавки тигель забивается металлом, но верх не следует забивать плотно, это может привести к образованию сводов и соответственно угару металла, так как шихта будет осаживаться во время плавки нижних кусков;

- Время плавки стали составляет от 50-70 минут, в зависимости от разогрева плавильного узла;

- Плавильные печи для стали, имеют высокую производительность при производстве отливок небольшой массы и размера.

Как плавить металл в домашних условиях

Металл помещают в чашку или тигель и переносят в печь. Сначала происходит плавка крупных кусков, затем добавляют маленькие. Мелкими стружками и опилками заполняют сразу всю емкость. Для получения отливок без вредных примесей и уменьшения потерь нужно знать, в чем плавить металл разных видов. Драгметаллы кладут в стеклянные ампулы от лекарственных растворов и плавят вместе с ними. Стеклянная корочка, которая образуется на поверхности отливок, растрескивается и осыпается после охлаждения водой. Цветные металлы плавят в железных емкостях, а сталь, чугун, железо в графитовых тиглях.

Плавильные печи для меди

Медь, медные сплавы, бронза, латунь можно расплавить во всех плавильных печах, где поддерживается температурный режим 1000 — 1300 °С. Однако предпочтительнее использовать индукционные плавильные печи, так как одна плавка в них не будет превышать 40 минут. Медь, которую сегодня используют в России, не отличается особой чистотой. Обычно она содержит следующие примеси: железо, никель, сурьма, мышьяк. Чистым металлом считается медь с содержанием примесей 1%.

Основное важное качество металла — это высокие показатели электропроводности и теплопроводности. Этим обуславливается невысокая температура для плавки. Температура плавки меди — 1084°С. Медь является достаточно гибким металлом, который широко используют в различных технических отраслях промышленности, вот некоторые ее особенности:

- Плавить медь можно в открытой среде, в вакууме и в среде защитных газов;

- В вакууме плавят медь для получения бескислородной меди, с возможностью понизить O (Oxygenium) кислород практический до нуля 0,001 %;

- Основная шихта при получении бескислородной меди это катодные листы 99,95 %, перед тем как загрузить листы в печь необходимо их разрезать, промыть и просушить от электролита;

- Футеровка плавильной печи выше уровня металла делают из магнезита;

- Чтобы избежать окисления, плавка ведется с применением древесного угля, флюсов, стекла и других компонентов.

Принцип работы сталеплавильных электродуговых агрегатов

Основной функцией дуговых печей является выделение тепла дуге, за счет высокого скопления электроэнергии. Благодаря этому выполняется плавка металла со значительной скоростью нагрева.

Гореть дуга может как в парах перерабатываемого материала, так и в обычной атмосфере. Самыми востребованными в промышленной сфере являются электродуговые сталеплавильные печи. Для производства стали расходуется вторичное сырье – лом. Процесс его расплавки состоит из нескольких этапов:

- подымается свод;

- загружается в печь шихта с помощью специального крана;

- свод закрепляется на место;

- подается электрическое питание на электроды;

- электропроводники касаются загруженного в агрегат лома;

- образуется межфазное замыкание;

- срабатывает автоматический подъем держателей с электродами;

- происходит загорание электрической дуги.

Таким образом, начинается работа печи, которая происходит при высокой температуре мощности. Состоит она из таких основных стадий:

- Расплавление металлического лома. Накаленная шихта покрывается защитной пленкой, которая преграждает к материалу доступ вредных газов. При этом осуществляется впитывание различных плохо влияющих на качество металла веществ.

- Процесс окисления. Происходит корректировка вредных элементов. В это время повышается температура в агрегате. Ее значение становится на 120 градусов выше установленного для плавки металла предела. Фосфор и сера должны занимать в общем составе не более 0,15 процентов. Также осуществляется контроль уровня водорода и азота.

- Восстановление. С материала устраняются элементы серы, и состав металла доводится до нормативных показателей.

Процесс работы печного устройства во многом зависит от его конструктивных и функциональных особенностей.

Индукционная печь для плавки металла

Индукционная печь для плавки металла нагревает шихту металла токами высокой частоты (ТВЧ) в индуцируемом электромагнитном поле под воздействием вихревых электрических токов. Плавильные печи тратят большое количество электроэнергии, поэтому мы предлагаем печи не только с тиристорным преобразователем, но и экономичным транзисторным. Печь использует футеровку или графитовый тигель, в обоих случаях их хватает только на 20-40 плавок. Высокая температура плавления, позволяет производить одну плавку металла за 50 минут.

ZAVODRR – печи для плавки металлов от российских, азиатских и европейских производителей с емкостью тигля от 1 до 10 000 кг. Поставка, монтаж, запуск и не дорогое обслуживание печей.

Давайте рассмотрим особенности печей для плавки черных, цветных и драгоценных металлов:

- Печь для плавки алюминия (плавка алюминия в печах производится при температуре 660 °C, температура кипения 2400 °C, плотность 2698 кг/см³);

- Печь для плавки чугуна (плавка чугуна 1450 — 1520 °C, плотность 7900 кг/м³);

- Печь для плавки меди (плавка меди 1083°C, температура кипения 2580°C, плотность 8920 кг/см³);

- Печь для плавки золота (плавка золота 1063°C, температура кипения 2660°C, плотность 19320 кг/см³);

- Печи плавки серебра (плавка серебра 960°C, температура кипения 2180°C, плотность 10500 кг/см³);

- Печь для плавки стали (плавка стали в печах 1450 — 1520 °C, плотность 7900 кг/м³);

- Печь плавки железа (плавка железа 1539°C, температура кипения 2900°C, плотность 7850 кг/м3);

- Печи для плавки титановых сплавов (плавка титана 1680°C, температура кипения 3300°C, плотность 4505 кг/м³);

- Печь для плавки свинца (плавка свинца в печах 327°C, температура кипения 1750°C, плотность 1134 кг/см³);

- Печь плавки латуни (плавка латуни в печах 880—950 °C. плотность 8500 кг/м³);

- Печи плавки бронзы (плавка бронзы в печах, 930—1140 °C 8700 кг/м³).

Электрическая печь для плавки черных и цветных металлов подбираются исходя из ваших технических требований. Первые поставки печей начались с 2008 года, на сегодняшний день печи для плавки металлов успешно эксплуатируется более 50 литейными производствами, на протяжении 8 лет.

Кто изобрел?

Дуговая электрическая печь, а именно эффект плавления металла с помощью электрической дуги был впервые показан отечественным ученным Поповым в начале 19 века. Такие опыты показали, что с помощью электродуговой установки можно не только расплавлять металл и стали, но и восстанавливать новые материалы из окислов при нагревании совместно с углеродистыми восстановителями. Эти опыты стали прародителем электрической дуговой сварки.

Но параллельно с Поповым, исследования проводились и зарубежными ученными. Уже 1810 году Дэви Гемфри была показана первая экспериментальная установка горения дуги, а в 1853 была осуществлена попытка построения первой плавильной печи Пишоном. 1878 – год, когда Вильгельмом Сименсом был получен патент на изобретение первой печи, работающей на электродуге. Но первая в мире сталеплавильная дуговая установка появилась только 1899 году. Поэтому, споры кто изобрел это устройство тянутся до наших дней.

Широкое применение в сталеплавильной промышленности таких устройств началось после окончания 2 Мировой войны.

Несколько фото электродуговых печей: