Токарный станок нужен для изготовления и обработки металлических деталей. Профессиональное оборудование стоит довольно дорого, поэтому в целях экономии можно изготовить самодельный токарный станок по металлу своими руками. Сделать это можно несколькими способами, а чертежи подобного изделия легко находятся в интернете. Использовать для изготовления можно подручные материалы, размер же станка может быть любым.

Профессиональный токарный станок имеет высокую стоимость, поэтому имеет смысл изготовить подобное устройство самостоятельно

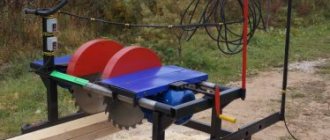

Самодельный мини токарный станочек из профтрубы (почти как заводской)

В сегодняшнем обзоре автор с нами поделится личным опытом изготовления самодельного мини токарного станка.

Основой станка является квадратная профильная труба 60х60 мм (толщина стенки — 3 мм).

Размеры профтрубы выбран неслучайно — в нее идеально входит зажимной патрон диаметром 16 мм. В результате у нас получится довольно компактная передняя бабка.

Если использовать для изготовления передней бабки сверлильный патрон диаметром 13 мм, то в данном случае надо будет использовать профиль 50х50 мм.

Советуем также прочитать: как изготовить простой и компактный станочек для изготовления хомутов для арматурных каркасов .

Длина станины токарного станка составляет 22 мм, но при необходимости можно сделать ее и длиннее.

Изготовление передней бабки токарного станка

Начинаем с изготовления передней бабки. В качестве шпинделя выступает сверлильный патрон.

К задней части сверлильного патрона нужно будет приварить стальную бобышку длиной 30 мм и диаметром 32 мм (внутренний диаметр — 17 мм).

Наружную поверхность бобышки автор проточил на токарном станке до диаметра 30 мм под подшипник 6906.

Выступающая часть стальной бобышки имеет диаметр 20 мм, и служит посадочным местом под шестеренку.

Переднюю часть сверлильного патрона необходимо проточить на токарном станке до диаметра 35 мм — под подшипник 6907.

Собираем все детали вместе, и получаем довольно компактный патрон-шпиндель (для нашего станка — это именно то, что нужно).

Корпус передней бабки состоит из трех основных деталей:

- фланец диаметром 80 мм;

- кусок профтрубы длиной 65 мм;

- квадратная пластина толщиной 8 мм.

Фланец имеет центрирующий ободок под профиль 60х60 мм, который имеет посадочное место под подшипник 6906.

Металлическая квадратная пластина забивается в торец профильной трубы (корпуса), и обваривается.

В этой пластине нужно будет сначала высверлить, а потом — расточить отверстие под передний подшипник.

К корпусу передней бабки привариваются пластины из толстого металла, в которых сверлятся крепежные отверстия.

Какие бывают направляющие

Любой станок базируются на точности обработки, которую обеспечивают направляющие стержни. Своими руками приходится изготавливать рабочие узлы, но есть такие, которые самому никак не сделать, годятся только детали заводского изготовления.

К примеру, рабочий орган фрезерного станка изготовить едва ли получится, как и со сверлильным или токарным. Поэтому приходится использовать готовые решения — дрели, приводы, граверы или электрические лобзики. С направляющими дело обстоит попроще, поскольку их характеристики и вид прямо зависит от предназначения агрегата.

Практически все они, применяемые в заводских и самодельных конструкциях бывают всего двух типов — скольжения и качения. По принципу подшипников, их метод работы понятен — одни основаны на скольжении, вторые используют в своей конструкции подшипники качения.

Для оборудования малой мощности и не требующих точности и производительности, используют принцип скольжения. В основном, такими деталями пользуются настольные сверлильные и токарные агрегаты, а также деревообрабатывающие. Есть еще подвиды, но рассмотрим те, которые проще всего изготовить своими руками из того, что есть в продаже.

Основные этапы работ

В станине токарного станка автор прорезал паз длиной чуть больше 10 см и шириной около 8 мм. Также по разметке надо просверлить крепежные отверстия.

Внутри станины с помощью винтов М6 крепится полоса металла толщиной 8 мм.

В профильной трубе и самой полосе мастер просверлил ряд отверстий с шагом 20 мм. В них нарезается резьба М8.

Передняя бабка крепится к станине с помощью четырех винтов М6. Для их затяжки снизу станины просверлены отверстия под шестигранник.

Также снизу станины необходимо просверлить отверстия под винты М4. С помощью винтов к станине крепится основание (стальная пластина толщиной 6 мм).

Размеры основания — 220х95 мм. В основании сверлим крепежные отверстия для крепления к столу или иной рабочей поверхности.

Следующую деталь автор изготовил из токарного резца (ее ширина — 17 мм). Данная деталь вставляется в станину, и крепится четырьмя винтами М4.

Изготовление продольной и поперечной подачи

Основная деталь продольной подачи изготовлена из профильной трубы 80х80 мм (с толщиной стенки — 4 мм).

От профильной трубы отрезается часть стенки с бортиками высотой 10 мм, к которой приваривается щечка с одной стороны. В щечке сверлим отверстие диаметром 8 мм — для прохода резьбы М8.

В детали, изготовленной из токарного резца, автор сверлит отверстие, соосное отверстию в щечке.

После этого просверленное отверстие нужно будет рассверлить до диаметра 14 мм и нарезать резьбу М16.

Резьбу М16 автор использовал для того, чтобы шаг подачи был побольше (1 оборот — 2 мм).

К подвижной площадке (с внутренней стороны) автор крепит квадратный пруток (регулируемый прижим).

Из куска профильной трубы 40х20 мм автор изготовил основу поперечной подачи. Прорезь в ней сделана под винт М6. Внутрь вставляется и приваривается удлиненная гайка М8.

Винтом поперечной подачи служит кусок шпильки М16. На конце сделана проточка диаметром М8 под ручку от старой швейной машинки.

Продольная подача прижимается к станине при помощи самодельного прижима, который располагается внутри станины.

Устанавливаем продольную подачу на основание, и крепим ее. Далее по тому же принципу изготавливается поперечная подача, но уже из куска профиля 50х50 мм (толщина стенки — 2,5 мм).

Сверху поперечной подачи крепится металлическая пластина толщиной 6 мм (служит для крепления резцедержателя).

Ходовой винт поперечной подачи сделан из шпильки М8. С одной из сторон сделана проточка и нарезана резьба М6 — для самодельного маховика.

Сборка всех элементов конструкции

Станину прикручиваем к основанию. Устанавливаем переднюю бабку, а затем продольную и поперечную передачу.

В качестве привода используется электромотор 775 на 80W.

На последнем этапе останется только изготовить заднюю бабку, и закрепить ее на станине токарного станка.

Подробный обзор можно посмотреть в авторском видеоролике (с YouTube канала I.V. Мне интересно).

Как использовать токарный станок по металлу

Современный промышленный станок обладает рядом характеристик, которые позволяют совершать множество различных операций. Такое устройство оснащается числовым программным устройством и имеет сложную конструкцию. Для токарного станка своими руками не нужно такое количество функций. Достаточно сделать универсальную механическую установку, которая будет удобно размещаться на столе в гараже.

Основные работы, выполняемые на самодельном фрезерном оборудовании:

Памятка по технике безопасности при работе на токарных станках

- обработка внутренней поверхности, рассверливание заготовки;

- вытачивание конуса, канавки;

- нарезка резьбы;

- фасонная обточка;

- подрезка уступов и острых краев;

- обточка цилиндров.

Токарный станок по металлу применяется для обработки гаек, втулок, муфт, шкивы, валов и зубчатых колес. Из таких деталей получаются заготовки, которые позволяют создавать или усовершенствовать различные механизмы. В зависимости от применяемого оборудования, на агрегате модно обрабатывать изделия не только из металла, но и деревянные или пластиковые заготовки.

Выбор электродвигателя для станка

Самой важной частью самодельного токарного станка по металлу, видео изготовления которого можно легко найти в интернете, является электромотор. Именно с его помощью осуществляется движение рабочей части станка. Соответственно, от мощности этого механизма зависит мощность всей конструкции. Она выбирается в зависимости от размеров металлических заготовок, с которыми вы планируете работать.

Если вы планируете работать на станке с мелкими деталями, для этого вполне подойдет мотор с мощностью до 1 кВт. Его можно снять со старой швейной машинки или любого другого подобного электроприбора. Для работы с крупными запчастями вам понадобится двигатель с мощностью в 1,5-2 кВт.

При сборке по готовым чертежам самодельного токарного станка по металлу учитывайте, что все электрические части конструкции должны быть надежно изолированы. Если у вас нет необходимого опыта работы с электрическим оборудованием, лучше обратиться за помощью по подключению к специалисту. Так вы будете уверены в безопасности работы и надежности конструкции.

Асинхронный двигатель является оптимальным вариантом для самодельного токарного станка

Конструкция токарного станка

Токарный станок по металлу своими руками является полноценным оборудованием с силовым агрегатом, он имеет большой вес и создает вибрацию. Прежде, чем мастерить такое устройство, необходимо тщательно продумать конструкцию всех деталей.

Мини-станок для домашнего использования имеет 4 основных элемента:

- Рама.

- Суппорт и резцедержатель.

- Передняя и задняя бабка.

Этот узел предназначен для фиксации всего оборудования в жестком положении. Являясь основой, станина должна быть прочной и не давать перекоса. Станок можно размещать на столе или изготовить напольный вариант, увеличив длину опоры. Выполняют такую литую станину из швеллеров и металлических уголков. Соединение элементов каркаса производят сваркой или крепят болтами.

Суппорт

Такой элемент удерживает режущее устройство и способен перемещаться в заданном направлении и плоскости для эффективной обработки заготовок. При необходимости создания сложных и нестандартных поверхностей следует уделить особое внимание креплению этого узла. Для плавного движения в горизонтальном направлении применяют винтовой механизм в фартуке. Суппорт остается подвижным, но при необходимости его можно зафиксировать. Резцы в резцедержателе должны плотно зажиматься, люфты увеличивают травмоопасность во время работы.

Основные элементы и принцип работы

Одна из важнейших характеристик токарного станка по металлу — это способность выдерживать серьезные нагрузки, возникающие при обработке металлов. Одновременно с этим требуется точность и скорость работы.

Простая конструкция для обработки металла в домашних условиях содержит:

- основу (станину);

- две стойки (они же бабки);

- электродвигатель;

- механизм передачи движения;

- приспособление для закрепления заготовки;

- упор для резака (суппорт).

Основные механизмы размещаются в передней бабке, но мотор самодельной конструкции может находиться снаружи. С помощью механизма передачи движение от двигателя передается на шпиндель — полый вал, к которому с помощью патрона прикрепляется заготовка. Задняя бабка служит для поддержания свободного конца детали.

Точность обработки достигается не только умелыми руками:

- устойчивостью основания;

- отсутствием «биения» шпинделя;

- надежным креплением заготовки в патроне.

Сделанный по всем правилам мини-станок легок в управлении, компактен. Он подойдет для обработки небольших металлических деталей различной формы, заготовок из дерева, пластика.

Пошаговая сборка токарного оборудования своими руками

Самодельный токарный станок состоит из деталей, которые можно найти в гараже или мастерской. Прежде чем приступать к обработке и сборке аппарата, необходимо тщательно продумать конструкцию и характеристики агрегата, его расположение в мастерской.

Необходимые материалы

В качестве материалов можно использовать подручные средства:

- сварная рама (заменит литую станину);

- силовой агрегат – любой двигатель с электроприводом мощностью 800-1500 Вт от бытовой техники (хороший вариант – асинхронный двигатель);

- в качестве приводного камня можно использовать ремни разной длины;

- винты и гайки для крепления конструкции;

- направляющие, салазки из стального прута;

- шпиндель и задняя бабка (лучше найти готовые детали, но можно изготовить их из профильной трубы или куска металлического листа);

- винты подачи — для токарного станка своими руками подойдут длинные пруты с резьбой продольного и поперечного направления;

- подшипники качения в качестве элементов вращения;

- шквалы разного диаметра;

- стальная пластина толщиной не менее 8 мм — для суппорта и резцедержателя.

Где взять проект токарного станка

Стандартные размеры токарного оборудования: 115x62x18 см. Такие параметры считаются оптимальными для работы.

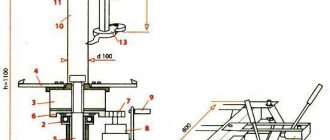

Чертеж самодельного токарного станка

Процесс изготовления

Изготовление токарного станка по металлу своими руками проводят в соответствии с пошаговым руководством для основных узлов:

На рисунке показано где и на каком месте должны быть расположены детали правильно

- Формирование рамы по данным чертежа. Трубы нарезают и сваривают между собой, важно чтобы углы были ровными.

- Создание боковых стоек (для этого лучше воспользоваться другим фрезерным станком).

- Сбор опорной установки, соединение стоек с направляющими, монтаж дистанционных втулок по бокам.

- Фиксация втулок для задней бабки. Если использовать эти детали разного размера, можно добиться большего хода.

- Создание площадки для суппорта.

- Монтаж ходового винта, крепление на него штурвала и нониуса.

- Монтаж площадки передней бабки.

- Крепление к станку бабок.

- Создание суппорта и резцедержателя.

- Формирование подрамника двигателя.

- Установка силового агрегата и его подключение к электросети.

- Пробный запуск на холостом ходу.

Токарный станок по металлу своими руками довольно легко сделать. Важно сохранить параметры конструкции, обеспечить жесткое соединение и выбрать подходящий электродвигатель.

Şərh • 40

может стоит перевернуть чтоб стружка не набивалась во внутрь

очень много букв, и много пальцев))) “друг-друг”-“брат-брат”)))

Что получилось в иотге. Можно видео как станок точит?

Их полно, ищите на моем канале

Не только колхозит.Совхозит тоже надо будет хорошо всё будет хорошо хорошо всё будет хорошо я это во знаю знаю знаю знаю знаю знаю знаю знаю знаю знаю знаю знаю знаю знаю знаю знаю знаю знаю знаю знаю знаю знаю знаю знаю знаю знаю знаю знаю знаю знаю знаю знаю знаю знаю знаю знаю знаю знаю знаю знаю знаю знаю знаю

Труд, достойный уважения. Желаю успехов и здоровья.

В мене на штоках від амортизатора 20мм на відрізному дробить,цікаво як у Вас получилось?

+Vladyk Naz только сегодня купил швеллера для станины. Есть видео, начну собирать

Чем вырезали пластину из плиты? Как-то слишком ровно для просто болгарки.

я тоже сделал ласточкин хвост из уголка, почти сразу появилась вибрация. Как я понял простой металл все же не подходит для нагрузок токарного станка. мой совет,не стоит все таки тратить деньги усилия и нервы на самодельный токарный, как бы не хотелось сделать его самому. лучше купить заводской. Это мой личный опыт. а так желаю удачи

что бы не повело металл при сварке длинных швов , шов нужно варить ОБРАТНО-СТУПЕНЧАТЫМ способом ” проварил несколько см, отступаешь вперед несколько см и варишь обратно к сваренному шву , и т. д

Алим,где продолжение? Хочу посмотреть что выйдет. Я вот сделал на стойках от амортизаторов,так на 200 оборотах дробит на заготовках свыше 30 мм.прыгает как на пружинах. Думаю как хвосты сделать.

автомобильные аморты, используется сам шток.

Какие, от чего аммортизаторы?

Кирилл Гайдуковичь пока продолжения нет к сожалению

идея 5 исполнение 2 как говорится. Очень хлипенький , особенно ласт хвост основания. на сталюке вырвет сразу.

Yuriy Klevchuk сразу не вырвет, а если что усилим. Я делаю станок для себя, зарабатывать на нем не буду. Все по ходу будет усиливаться, работа покажет

а если добавить прижимные болты через мощную пружину – вибрации будут гасить. но придется больше проходов делать.

Интересный подход к решению. ) Но я бы сделал еще дополнительно : 1. Подложил бы полосу(ы) шлифованную(например от ножей строгальных по дереву) между подвижной частью и неподвижной и поджал бы их болтами(с контрогайкой)- для уменьшения сил трения, для выборки зазоров и облегчения работы по монтажу 2. Поперечные сварные ребра на наклонные неподвижные пластины(на ласточкин хвост)- чтобы пластины не отгибало. 3. Обязательно установил бы лимб на поперечный винт- практика показывает, что без него точнее миллиметра тяжело что-либо изготовить(если не применять доп упоры, конечно. ) Желаю удачи!

Как сделать самодельный суппорт для токарного станка своими руками?

В работах по металлу, для изготовления деталей цилиндрической (конической) формы, используется токарный станок. Существует множество моделей этого производственного устройства, и всем им присуща практически одинаковая компоновка из схожих узлов и деталей. Одним из таковых является суппорт станка.

Самодельный токарный станок

Для лучшего понимания функций, который выполняет суппорт токарного станка, можно рассмотреть его работу на примере распространенной модели 16к20. Ознакомившись с этой информацией, возможно у некоторых домашних мастеров появится идея создать своими руками самодельный токарный станок для проведения работ по металлу.

Работа на самодельном токарном станке: правила техники безопасности

Перед началом эксплуатации необходимо проверить следующие моменты:

- мотор должен закрываться кожухом, для исключения попадания на него стружки;

- шпиндель прибора должен вращаться свободно;

- деталь следует крепить по оси;

- оборудование предполагает защитные щитки;

- безопасность глаз обеспечат очки;

- крепление резца осуществляется параллельно станине, перекос может привести к аварии;

- в конце работ обязательно следует чистить оборудование от опилок и других отходов.

§ 21. Приемы работы на токарно-винторезном станке

Одна из наиболее распространенных токарных работ — это обработка наружных цилиндрических поверхностей. Ее выполняют проходными резцами.

Заготовка должна быть закреплена в патроне с таким расчетом, чтобы ее вылет был на 7. 12 мм больше, чем требуемая длина детали. Этот припуск необходим для обработки торцов и отрезания детали.

Частоту вращения шпинделя и глубину резания при точении указывают в технологической карте.

При установке глубины резания пользуются лимбом поперечной подачи. В токарно-винторезном станке ТВ-6 при повороте этого лимба на одно деление резец будет подан на глубину резания, равную 0,025 мм (т. е. цена деления лимба поперечной подачи равна 0,025 мм). Диаметр наружной поверхности детали уменьшится при этом на величину 0,025 х 2 = 0,05 мм. Общее число делений лимба α подачи резца определяют по формуле: αпоперечное = (D — d) : 0,05, где D — диаметр заготовки, d — диаметр детали.

После обтачивания наружных цилиндрических поверхностей часто выполняют подрезание торца заготовки. Для этого применяют различные резцы.

При подрезании торца проходным (рис. 72, а, б, в) или подрезным (рис. 72, г) резцом его подводят до соприкосновения с торцом, затем отводят на себя и перемещают каретку на 1. 2 мм влево (т. е. устанавливают глубину резания 1. 2 мм). Поперечным перемещением резца снимают с торца слой металла. Переместить каретку на 1. 2 мм или любую другую величину можно с помощью лимба продольной подачи. Цена деления этого лимба — 0,5 мм, поэтому количество делений, на которое требуется повернуть лимб, определяют по формуле: αпродольное = l : 0,5, где i — необходимая длина перемещения каретки.

Рис. 72. Подрезание торцов проходными (а, б, в) и подрезным резцами

Если на торце детали есть отверстие, то подрезку торца можно проводить от центра детали при подаче резца на себя (рис. 72, в).

При обработке небольших уступов обтачивание и подрезание выполняют одним упорным резцом.

Прорезание наружных канавок выполняют прорезными (канавочными) резцами. При этом скорость резания устанавливают в четыре-пять раз меньшую, чем при подрезании торцов. Резец устанавливают в необходимом месте и плавно, без больших усилий перемещают в поперечном направлении, снимая стружку. Глубину канавки контролируют по лимбу поперечной подачи.

При отрезании заготовок действуют так же, как при прорезании канавок. Заканчивают отрезание, когда диаметр перемычки станет равным 2. 3 мм. Затем станок выключают, резец выводят из прорези и деталь отламывают.

При обработке деталей на токарных и других станках часть металла переходит в стружку. На предприятиях стружку не выбрасывают, а дробят в специальных устройствах и прессуют в брикеты. Эти брикеты вместе с металлоломом используют при выплавке стали и других металлов и сплавов.

Правила безопасной работы

- Измерить размеры детали, убирать стружку, чистить и смазывать станок можно только после его полного отключения.

- Стружку нужно убирать только при помощи крючка и щетки.

Практическая работа №21

Обтачивание наружной цилиндрической поверхности заготовки на станке ТВ-6

- Установите и закрепите заготовку в патроне и проходной резец в резцедержателе.

- Подведите резец к заготовке таким образом, чтобы его вершина находилась левее торца заготовки на 8. 10 мм и на расстоянии 2. 3 мм от ее поверхности.

- Включите вращение шпинделя и аккуратно подведите резец к заготовке до появления на ее поверхности чуть приметной круговой риски. Переместите резец вправо на расстояние 8. 10 мм от торца заготовки и выключите станок.

- Придерживая левой рукой рукоятку поперечного перемещения суппорта, правой поверните кольцо лимба до совмещения его нулевого штриха с риской на неподвижной втулке.

Двумя руками поверните рукоятку поперечного перемещения суппорта на необходимое (предварительно подсчитанное вами) число делений лимба.

- Включите вращение шпинделя. Обточите заготовку на длине 3. 5 мм с ручной подачей суппорта. Отведите резец от заготовки, повернув рукоятку поперечной подачи против часовой стрелки на пол-оборота, и переместите его вправо в исходное положение.

- Выключите станок и измерьте полученный диаметр заготовки штангенциркулем. Если диаметр больше требуемого, подсчитайте, на сколько делений нужно подать резец, чтобы получить требуемый диаметр. Включите станок и снимите стружку на пробном участке. Действия повторите до получения заданного размера.

- При получении нужного диаметра обточите заготовку по всей длине с ручной или механической подачей резца. Отведите резец от обрабатываемой поверхности на себя и вправо в исходное положение.

- Установите и закрепите резец в резцедержателе.

- Включите станок и подрежьте торец заготовки (см. рис. 72) с помощью поперечной подачи резца. Выключите станок, снимите деталь, закрепите ее в тисках и зачистите получившийся в центре торца уступ. Проверьте прямолинейность торца, приложив к нему линейку.

- Установите деталь в трехкулачковый патрон станка. Закрепите центровое сверло (или короткое сверло малого диаметра) в патроне, установленном в пиноли задней бабки. Включите станок и, вращая маховик задней бабки, просверлите (зацентруйте) торец на глубину 2. 3 мм. Извлеките патрон из пиноли задней бабки.

- Установите и закрепите спиральное сверло в пиноли задней бабки. Отметьте мелом на сверле требуемую глубину сверления. Включите вращение шпинделя и просверлите в заготовке отверстие на заданную глубину, вращая маховик задней бабки по часовой стрелке. Выведите сверло из отверстия и выключите станок.

- Измерьте глубину просверленного отверстия.

Практическая работа № 22

Подрезание торца и сверление заготовки на станке ТВ-б

Оглавление

Токарные станки широко используются в современной промышленности, к примеру, такие модели как, токарно-винторезный станок ТВ-320, так как они позволяют выполнять множество операций по обработке цилиндрических деталей. Их конструкция во многом зависит от моделей, но всегда есть схожие элементы, так как основные детали у всех одинаковые, пусть и имеют свои особенности. Суппорт токарного станка является одной из самых важных частей станка, так как он несет ответственность за установку резца. Именно его появление сделало революционный шаг в станкостроении. Данный элемент предназначается для того, чтобы перемещать режущий инструмент, что находится в резцедержателе, при обработке заготовки в нескольких плоскостях.

фото:суппорт токарного станка

Перемещение осуществляется в трех, относительно оси станка, основных направлениях:

Передвижения в заданных направлениях осуществляются как вручную, так и механическими усилителями.

Устройство суппорта токарного станка

фото:устройство суппорта токарного станка

Суппорт токарного станка имеет такие составляющие детали как:

- Нижние салазки (или продольный суппорт);

- Винт ходовой;

- Поперечные салазки (или поперечный суппорт);

- Поворотная плита;

- Направляющие;

- Головка резцовая (резцедержатель);

- Винт;

- Крепящие болты;

- Закрепляющая рукоятка;

- Закрепительная гайка;

- Верхние салазки;

- Направляющие;

- Рукоять перемещения поворотной плиты;

- Рукоять включения автоматических подач;

- Рукоять, обеспечивающая контроль перемещения по станине;

Принцип работы суппорта

Суппорт токарного станка обладает весьма сложной системой управления, так как в его состав входит множество деталей. Каждый из элементов выполняет свою функцию, обеспечивающую общую работоспособность механизма. К примеру, суппорт токарно-винторезного станка имеет нижние салазки №1, которые могут перемещаться во время работы по направляющим станины, чтобы подобраться к заготовке. Регулируется передвижение рукояткой №15. Благодаря перемещению по салазкам обеспечивается продольное перемещение вдоль обрабатываемой детали.

На этих же салазках перемещается и поперечный суппорт токарного станка Т3, который осуществляет поперечные движения по своим направляющим №12. Таким образом, все это охватывает область передвижений, которая лежит перпендикулярно оси вращения обрабатываемой детали. Кстати, если вас интерсует архитектурное проектирование зданий и сооружений, переходите на сайт https://aec-project.ru/services/proektirovanie/.

На поперечных салазках стоит поворотная плита №4, которая крепится к ней специальной гайкой №10. На поворотной плите установлены направляющие №5, по которым ходят верхние салазки №11. Управление верхними салазками осуществляется при помощи поворотной рукоятки №13. Верхние салазки поворачиваются в горизонтальной плоскости одновременно с плитой. Именно этот узел обеспечивает перемещение резца, которое осуществляется под углом к оси вращения детали.

Резцовая головка, или как ее еще называют – резцедержатель, №6 закрепляется на верхних салазках при помощи специальных болтов №8 и рукоятки №9. Перемещение от привода суппорта передается по ходовому винту №2 на ходовой вал, который располагается под этим самым винтом. Это может осуществляться как автоматической подачей, так и ручной, в зависимости от модели.

Основные движения суппорта

- Поперечное передвижение осуществляется перпендикулярно оси вращения заготовки и применяется в тех случаях, когда требуется выточить что-либо в глубине поверхности заготовки;

- Продольное передвижение осуществляет вдоль заготовки и применяется в тех случаях, когда нужно снять верхний слой или проточить резьбу на заготовке;

- Наклонное передвижение осуществляется по наклонно плоскости и существенно расширяет возможности обработки данного оборудования.

Регулировка суппорта токарного станка

Суппорт токарного станка во время своей эксплуатации изнашивается и требует регулировки отдельных частей для корректного продолжения работы:

- Регулировка зазоров. По мере износа в направляющих салазок появляется зазор, которого не должно быть. Его появление может вызвать помехи в равномерном перемещении салазок, заедание их в одном месте и отсутствие покачивание при приложении боковых усилий. Для исправления данного положения требуется переместить направляющие в должное положение и ликвидировать лишний зазор. Это осуществляется при помощи клиньев, а к направляющим поджимают каретку.

- Регулировка люфта. При появлении люфта в винтовой передаче, его можно легко устранить путем регулировки закрепляющей гайки, находящейся на устройстве.

- Регулировка сальников. Во время длительной работы на торцах выступа каретки сальники засоряются и изнашиваются, что можно легко отследить по появлению грязных полос, которые остаются при перемещении станины. В данном случае, чтобы отрегулировать устройство, следует помыть войлочную набивку, а затем пропитать маслом. Если она полностью износилась, то легче заменить ее на новую.

§ 21. Приемы работы на токарно-винторезном станке

Одна из наиболее распространенных токарных работ — это обработка наружных цилиндрических поверхностей. Ее выполняют проходными резцами.

Заготовка должна быть закреплена в патроне с таким расчетом, чтобы ее вылет был на 7. 12 мм больше, чем требуемая длина детали. Этот припуск необходим для обработки торцов и отрезания детали.

Частоту вращения шпинделя и глубину резания при точении указывают в технологической карте.

При установке глубины резания пользуются лимбом поперечной подачи. В токарно-винторезном станке ТВ-6 при повороте этого лимба на одно деление резец будет подан на глубину резания, равную 0,025 мм (т. е. цена деления лимба поперечной подачи равна 0,025 мм). Диаметр наружной поверхности детали уменьшится при этом на величину 0,025 х 2 = 0,05 мм. Общее число делений лимба α подачи резца определяют по формуле: αпоперечное = (D — d) : 0,05, где D — диаметр заготовки, d — диаметр детали.

После обтачивания наружных цилиндрических поверхностей часто выполняют подрезание торца заготовки. Для этого применяют различные резцы.

При подрезании торца проходным (рис. 72, а, б, в) или подрезным (рис. 72, г) резцом его подводят до соприкосновения с торцом, затем отводят на себя и перемещают каретку на 1. 2 мм влево (т. е. устанавливают глубину резания 1. 2 мм). Поперечным перемещением резца снимают с торца слой металла. Переместить каретку на 1. 2 мм или любую другую величину можно с помощью лимба продольной подачи. Цена деления этого лимба — 0,5 мм, поэтому количество делений, на которое требуется повернуть лимб, определяют по формуле: αпродольное = l : 0,5, где i — необходимая длина перемещения каретки.

Рис. 72. Подрезание торцов проходными (а, б, в) и подрезным резцами

Если на торце детали есть отверстие, то подрезку торца можно проводить от центра детали при подаче резца на себя (рис. 72, в).

При обработке небольших уступов обтачивание и подрезание выполняют одним упорным резцом.

Прорезание наружных канавок выполняют прорезными (канавочными) резцами. При этом скорость резания устанавливают в четыре-пять раз меньшую, чем при подрезании торцов. Резец устанавливают в необходимом месте и плавно, без больших усилий перемещают в поперечном направлении, снимая стружку. Глубину канавки контролируют по лимбу поперечной подачи.

При отрезании заготовок действуют так же, как при прорезании канавок. Заканчивают отрезание, когда диаметр перемычки станет равным 2. 3 мм. Затем станок выключают, резец выводят из прорези и деталь отламывают.

При обработке деталей на токарных и других станках часть металла переходит в стружку. На предприятиях стружку не выбрасывают, а дробят в специальных устройствах и прессуют в брикеты. Эти брикеты вместе с металлоломом используют при выплавке стали и других металлов и сплавов.

Правила безопасной работы

- Измерить размеры детали, убирать стружку, чистить и смазывать станок можно только после его полного отключения.

- Стружку нужно убирать только при помощи крючка и щетки.

Практическая работа №21

Обтачивание наружной цилиндрической поверхности заготовки на станке ТВ-6

- Установите и закрепите заготовку в патроне и проходной резец в резцедержателе.

- Подведите резец к заготовке таким образом, чтобы его вершина находилась левее торца заготовки на 8. 10 мм и на расстоянии 2. 3 мм от ее поверхности.

- Включите вращение шпинделя и аккуратно подведите резец к заготовке до появления на ее поверхности чуть приметной круговой риски. Переместите резец вправо на расстояние 8. 10 мм от торца заготовки и выключите станок.

- Придерживая левой рукой рукоятку поперечного перемещения суппорта, правой поверните кольцо лимба до совмещения его нулевого штриха с риской на неподвижной втулке.

Двумя руками поверните рукоятку поперечного перемещения суппорта на необходимое (предварительно подсчитанное вами) число делений лимба.

Практическая работа № 22

Подрезание торца и сверление заготовки на станке ТВ-б

- Установите и закрепите резец в резцедержателе.

- Включите станок и подрежьте торец заготовки (см. рис. 72) с помощью поперечной подачи резца. Выключите станок, снимите деталь, закрепите ее в тисках и зачистите получившийся в центре торца уступ. Проверьте прямолинейность торца, приложив к нему линейку.

- Установите деталь в трехкулачковый патрон станка. Закрепите центровое сверло (или короткое сверло малого диаметра) в патроне, установленном в пиноли задней бабки. Включите станок и, вращая маховик задней бабки, просверлите (зацентруйте) торец на глубину 2. 3 мм. Извлеките патрон из пиноли задней бабки.

- Установите и закрепите спиральное сверло в пиноли задней бабки. Отметьте мелом на сверле требуемую глубину сверления. Включите вращение шпинделя и просверлите в заготовке отверстие на заданную глубину, вращая маховик задней бабки по часовой стрелке. Выведите сверло из отверстия и выключите станок.

- Измерьте глубину просверленного отверстия.