Дуговая сталеплавильная печь (ДСП) представляет собой устройство, которое нагревает материал при помощи электрического изгиба.

Промышленные приборы расположены в диапазоне размеров от маленьких единиц, примерно одной тонны мощности (применяются в литейном производстве для изготовления чугунных продуктов) до 400 единиц на тонну, используемых для вторичной обработки стали. Дуговые сталеплавильные печи, ДСП, используемые в исследовательских лабораториях, могут иметь вместимость всего несколько десятков граммов. Температура промышленных устройств может достигать 1800 °C (3272 °F), в то время как лабораторные установки превышают 3000 °C (5432 °F).

Дуговые сталеплавильные печи (ДСП) отличаются от индукционных тем, что загружаемый материал непосредственно подвергается воздействию электрического изгиба, а ток на выводах проходит через заряженный материал.

Лабораторные электродуговые печи

В лабораториях и мастерских используются небольшие дуговые печи, с питанием от сварочного трансформатора. Эти установки есть фабричного производства и самодельные.

Собрать такую электродуговую печь емкостью в 5 -10 кг можно в глиняном горшке. Два электрода просовываются через отверстия в стенках. Снаружи горшок покрывается слоем теплоизоляции. Дуга зажигается при сведении и последующем разведении графитовых стержней. Оно осуществляется вручную или электроприводом.

Размеры печи, объем плавильной камеры и производительность печки определяются расстоянием между электродами, которое зависит от выбора напряжения выходного трансформатора:

- 25-30В – 100мм;

- 50-60В – 150мм.

Например, в плавильной камере размером 100*65*50мм при напряжении 30В можно расплавить 70-80 грамм металла. Для лабораторных условий это считается установкой средних размеров.

Трансформатор для лабораторной дуговой печи

Основные технические требования и принцип работы таких установок такие же, как и для промышленных ДСП. Этим условиям соответствуют сварочные трансформаторы. Допускается применение в качестве электропечных обычных аппаратов мощностью более 1кВА. При отсутствии таких устройств используются два трансформатора, включенные на параллельную работу.

Соединительные провода для уменьшения нагрева используются сечением 10мм² в надежной, можно двойной изоляции.

При необходимости расплавить небольшое количество металла плавка осуществляется в графитовом тигеле или в углублении, сделанном в графитовом порошке. Один из выходов сварочного трансформатора присоединяется к тигелю, а второй к электроду. В его качестве используются стержни от батареек или щетки от электродвигателей. Он зажимается в держатель для ручной электросварки и весь процесс проводится вручную при контроле через сварочный щиток.

Важно! Щетки используются только графитные с удаленными медными питателями. Медь в медно-графитовых щетках меняет состав плавящегося металла

Особенности плавки в лабораторных печах

При плавке драгметаллов они помещаются в стеклянную колбу, предохраняющую расплав от выгорания. После остывания стекло покрывает металл легко удаляемой коркой.

При переплавке разнородных металлов первым плавится более тугоплавкий, а в расплав вводится легкоплавкие добавки. Например, при изготовлении бронзы первой плавится медь, а затем в расплав добавляется олово.

Одним из самых используемых типов электропечей в тяжелой промышленности являются печи сопротивления. Печные трансформаторы в их составе используют, когда нагреватели электропечи выполнены из материала, сопротивление которого имеет сильную зависимость от температуры. Также использование трансформатора дает возможность применять нагреватели большего сечения, что способствует увеличению их ресурса.

Выходное напряжение большинства трансформаторов, питающих электропечи сопротивления, регулируется ступенчато, без возбуждения, изменением числа витков первичной обмотки. Мощность печных трансформаторов в составе таких электропечей, как правило, находится в пределах от 10 до 250 кВА.

Виды и характеристика электродуговых печей

Современные дуговые печи бывают различных размеров и имеют отличительный набор функций.

Дуговые печи косвенного действия

Горение дуги в таких печах происходит между электродами, которые находятся над расплавленной массой. За счет этого осуществляется тепловой обмен между материалом и источником передачи энергии. Излучение, исходящее от дуги, а также конвекция позволяет нагреть металл до необходимой для его плавки температуры.

Дуговые печи косвенного действия оснащены таким электрооборудованием:

- электропривод механизма подач расходуемых электродов;

- трансформатор;

- регулировочное устройство.

Такие печи бывают емкостью 0,5 и 0,25 тонн. Максимальная мощность силового трансформатора может быть 600 КВ/А.

Поступление тока от трансформаторной подстанции к электродам осуществляется посредством гибких кабелей. Регулировка дистанции между электрическими проводниками производится за счет автоматизированного управления.

В электродуговых печах косвенного действия невысокий коэффициент выделения угара и испарения металла. Снижение выхода парообразных веществ достигается за счет высокого расположения эклектической дуги от материала для расплавки.

Используют дуговые косвенные печи для переплава различных цветных металлов и их сплавов. Часто такое тепловое оборудование при выплавке некоторых видов никеля и чугуна.

Косвенные дуговые печи сравнительно небольшие и в них невозможно осуществлять все процессы переплавки металлов, так как некоторые сплавы требуют большей мощности и более высокого температурного режима.

Дуговые печи прямого действия

В таких печных устройствах дуга образуется между электрическим проводником и расплавленным металлом, который благодаря этому нагревается. За чет прямого контакта между электродом и материалом происходит высокое испарение металла.

Электродуговые печи прямого действия являются достаточно мощным оборудованием, которое способно работать на трехфазном токе. Они выделяются высокой производительностью и применяются в основном для выплавки в слитки различных тугоплавких металлов, включая конструкционные и высоколегированные стали.

Электродуговая печь прямого действия

Электропечь оснащена механизмами с гидравлическим или электромеханическим приводом, которые позволяют осуществлять наклоны для слива расплавленной стали, поворачивать и поднимать свод, а также перемещать электроды. К держателям проводников ток поступает за счет охлаждаемых воздух медных труб или шин.

Процесс зажигания электродов производится посредством снижения их к расплавленному металлу. После этого во время подъема проводников образуется электрическая дуга.

Дуговые печи сопротивления

Особенностью печей сопротивления является то, что дуга образуется внутри переплавляемого материала. Шихта может быть направлено относительно электрического разряда параллельно или последовательно.

Дуговые печи сопротивления не имеют функции наклона. Расплавленная масса проходит через специальное отверстие – летку. Электроды расположены в конструкции вертикально. Они имеют сравнительно большие размеры. Благодаря этому агрегат может работать с большой мощностью и при значительной величине тока.

В печах данного вида плавка металлов происходит с высоким показателем удельного сопротивления. Такое оборудование используется для плавления и восстановления руды. С помощью дуговых печей сопротивления можно получить сплавы чугуна, карбида, абразивов, кальция, а также никелевого штейна. Тепловые установки сопротивления в отличие от других видов дуговых печей способны доводить температурный режим до запредельных показателей.

Вакуумные дуговые печи

Такие агрегаты относятся к оборудованию прямого действия. Дуга в вакуумных печах горит в парах или инертном газе переплавляемого металла. Процесс происходит при низком давлении. Различают два типа вакуумных печей:

- С расходуемым электродом. Дуга в таких устройствах горит между переплавляемым электрическим проводником и ванной жидкого металла.

- С нерасходуемым электродом. Электрический разряд возникает между графитовым электропроводником и металлом, который расплавляется.

Как в первом, так и втором варианте плавление осуществляется в вакуумной камере. Все нагревающиеся элементы такого оборудования охлаждаются с помощью воды. Благодаря этому в вакуумных печах можно осуществлять различные действия при достаточно высоких температурах.

Агрегаты с нерасходуемым электродом практически не используются в промышленности. Основным их назначением является выплавка небольшого размера слитков в лабораторных условиях. Они являются хорошим инструментом для проведения различных анализов.

Пример электродуговой печи

Дуговые вакуумные печи с расходуемым электродом обширно применяются в промышленных целях. В таких устройствах во время работы с металлом происходят такие процессы:

- плавление;

- восстановление;

- раскисление;

- кристаллизация.

При этом при высокой температуре газовые летучие примеси удаляются, и происходит распад неустойчивых соединений. Благодаря этому в вакуумных дуговых печах можно получить материал с низким содержанием неметаллических примесей и газов.

Вакуумные печи используют в промышленных целях в таких отраслях как ракетостроение и атомная энергетика. С помощью такого оборудования можно получить слитки массой более 50 тонн.

Плазменно-дуговые печи

В таких установках металл нагревается за счет проходящей вместе со струей плазмы инертного газа электрической дуги. Такой процесс обеспечивает чистоту расплавляемого материала, а также позволяет значительно увеличить производительность печного оборудования.

В плазменно-дуговых печах происходит выплавка металлов с невысоким содержанием кислорода. Процесс плавления осуществляется в нейтральной атмосфере, что позволяет создать все условия для максимального выхода газов. Выплавка металла происходит с высокой скоростью.

Пламенно–дуговые печи используют для изготовления стали и сплавов высокого качества. Их применение обходится намного дешевле выплавки металла в вакуумных печах.

РЕГУЛИРОВАНИЕ НАПРЯЖЕНИЯ ДУГОВЫХ ПЕЧЕЙ

Возможные способы регулирования электрического режима:

Изменение подводимого напряжения

Изменение сопротивления дуги, т.е. изменение ее длины

АРМ дуговых печей должны обеспечивать:

Автоматическое зажигание дуг

Автоматическое устранение обрывов дуги и эксплуатационного короткого замыкания

Быстродействие около 3 секунд при устранении обрывов дуги эксплуатационного короткого замыкания

Апериодический характер процесса регулирования

Возможность плавно изменять мощность, вводимую в печь, в пределах от 20-125% от номинальной и поддерживать ее с точностью 5%

Остановка электродов при исчезновении напряжения питания

Технические характеристики дуговых печей постоянного тока

| Тип электропечи | ДП-0,1 | ДП-0,25 | ДП-0,5 | ДП-1,5 | ДП-3 | ДП-6 | ДП-12 | ДП-15 | ДП-25 | ДП-50 |

| Мощность трансформатора, кВА | 160 | 320 | 630 | 1600 | 2500 | 5000 | 9600 | 12800 | 25600 | 43200 |

| Напряжение питающей сети, кВ | 0,38 | 0,38 | 6; 10 | 6; 10 | 6; 10 | 6; 10 | 6; 10 | 6; 10 | 10; 35 | 35 |

| Диаметр графитированного электрода, мм | 75 | 100 | 100 или 150 | 200 | 250 | 300 | 300 | 300 | 500 | 550 |

| Число подовых электродов | 1 | 1 | 1 или 2 | 2 | 2 | 2 | 2 | 2 | 3 | 4 |

| Параметры электропечей при плавке стали и чугуна | ||||||||||

| Номинальная емкость, тонн | 0,1 | 0,25 | 0,5 | 1,5 | 3,0 | 6,0 | 12,0 | 15,0 | 25,0 | 50,0 |

| Время расплавления, мин. | 40 | 40 | 32 | 36 | 46 | 50 | 60 | 55 | 45 | 36 |

| Параметры электропечей при плавке алюминия и его сплавов | ||||||||||

| Номинальная емкость, тонн | 0,03 | 0,07 | 0,33 | 1,0 | 2,0 | 5,0 | 10 | 12 | 20 | 30 |

| Время расплавления, мин. | 10 | 15 | 26 | 19 | 27 | 36 | 37 | 29 | 32 | 23 |

Приведенный выше перечень серии дуговых электропечей не исчерпывает всех возможностей ООО «НПФ КОМТЕРМ», за дополнительной информацией просьба обращаться к нашим специалистам по контактным данным, указанным на сайте.

Кислородные элементы

Печи переменного тока обычно имеют рисунок горячих и холодных пятен по периметру очага, расположенных между электродами. В современные устанавливают кислородно-топливные горелки в боковой стенке. Используют их для подачи химической энергии в минусовые зоны, что делает нагрев стали более равномерным. Дополнительная сила обеспечивается путем подачи кислорода и углерода в печь. Исторически это делалось при помощи копий (полых труб из мягкой стали) в дверце шлака, теперь это в основном делается при помощи настенных инжекционных блоков, которые объединяют кислородно-топливные горелки и системы подачи воздуха в один сосуд.

Современная сталелитейная печь среднего размера имеет трансформатор с номинальной мощностью около 60 000 000 вольт-ампер (60 МВА), со вторичным напряжением от 400 до 900 и током, превышающим 44 000. Ожидается, что в современном цехе такая печь произведет 80 метрических тонн жидкой стали примерно за 50 минут от загрузки холодного лома до выпуска.

Для сравнения, основные кислородные печи могут иметь мощность 150–300 тонн на партию или «нагревать» и выделять тепло в течение 30–40 минут. Существуют огромные различия в деталях конструкции печи и ее эксплуатации, в зависимости от конечного продукта и местных условий, а также от проводимых исследований для повышения эффективности установки.

Самая большая, предназначенная только для лома (с точки зрения массы ответвления и номинальной мощности трансформатора), представляет собой устройство постоянного тока, экспортированное из Японии, с массой отвода 420 метрических тонн и питаемое восемью трансформаторами 32 МВА для общей мощности 256 МВА.

Для производства тонны стали в электродуговой печи требуется приблизительно 400 киловатт-часов на короткую величину или около 440 кВт-ч на метрическую. Теоретическое минимальное количество энергии, необходимое для плавки стального лома, составляет 300 кВт-ч (температура плавления 1520 °C / 2768 °F). Поэтому для 300-тонного ЭДП мощностью 300 МВА потребуется около 132 МВтч энергии, а время включения составляет приблизительно 37 минут.

Производство стали с использованием электрической дуги экономически выгодно только при наличии достаточного количества электроэнергии с хорошо развитой сетью. Во многих местах мельницы работают в непиковые часы, когда коммунальные услуги имеют избыточную мощность производства, а цена на счетчик ниже.

Особенности применения дуговых печей для плавки сталей

Электродуговые печи используются для получения следующих типов сталей:

- Высоколегированных;

- Инструментальных;

- Конструкционных;

- Специальных оружейных и прочих сплавов.

Благодаря возможности поддерживать высокую температуру плавки, дуговые печи способны плавить практически любые стали и сплавы. Главной особенностью дуговых электропечей является их способ преобразования электрической энергии в тепловую. Он осуществляется за счёт электрической дуги. Именно за счёт дуги появляется возможность достигать таких высоких температурных режимов.

Именно дуговые электропечи постоянного тока являются наиболее популярным оборудованием на современных сталелитейных предприятиях. Особенности конструкции дуговых электропечей позволяет получать однородные сплавы с минимальным количеством неметаллических вкраплений. Кроме сталелитейных предприятий, электродуговые печи используются в специализированных лабораториях. Лабораторные модели отличаются компактными размерами, но по своей конструкции – это полноценные дуговые печи. Они применяются для различного рода физико-химических исследований.

Преимущества и недостатки

Применение электродуговых печей для выплавки стали широко используется в металлургической промышленности. Основными преимуществами использования такого оборудования является возможность проведения таких операций:

- расплавка шихты независимо от ее состава;

- быстрый нагрев металла в печи;

- регулировка температурного режима;

- раскисление металла и получение в результате материала с низким содержанием примесей.

При переплавке стали в печном агрегате создаются все условия для снижения угара легирующих компонентов. Это обеспечивает снизить потери металлов в результате окисления при высоких температурах.

Электродуговые агрегаты широко используются в промышленных целях для переплавки различных металлов. С их помощью можно получить качественные крепкие стальные сплавы. Эффективность работы дуговой печи во многом зависит от качества теплового прибора. Поэтому приобретать следует надежное оборудование у известных и проверенных производителей.

Плавка золота и серебра

Печь для плавки золота легко сделать в домашних условиях. Она применима и для плавки серебра.

Порядок работы следующий:

- Берется шамотный кирпич и разрезается на 2 части. Победитовым сверлом диаметра 48 мм, делается в одной половинке, в середине, сквозное отверстие. А во второй отверстие сверлится на половину высоты.

- Через отверстие, проводится спираль и обе половинки стягиваются болтами, отверстия для которых сверлятся с боков.

- Сверху устанавливается графитовый тигель.

- Изготавливается металлический каркас и обе половинки вставляются в него.

- Все боковые зазоры замазываются глиной.

- К выведенным концам спирали подводится напряжение.

- В тигель бросаются куски золота или серебра.

- В процессе нагрева идет расплавление цветного металла.

Изготовление печей для плавки металла своими руками процесс сложный, но выполнимый. Для этого нужно изучить характеристики видов оборудования. Определиться какое из них наиболее предпочтительно к данным условиям. Затраты на изготовление быстро себя окупят.

На крупных предприятиях системы Вторчермета экономически выгодно производить не только первичную переработку металлолома, но также и его плавление с последующей прокаткой полученных полуфабрикатов — слитков. Этим повышается рентабельность функционирования таких предприятий, поскольку эксплуатационные затраты на приобретение оборудования окупаются быстрой реализацией продукции. Она, при условии соблюдения технических норм производства, оказывается практически того же качества, что и сталь, выпущенная на специализированных металлургических комбинатах. Первым звеном в этой цепи являются печи для выплавки металла из металлолома.

Читать также: Жиклер для газового котла

Перелив

Затем сосуд доставляют в плавильный цех, откидывают крышу печи и в нее загружают материал. Перелив является одной из наиболее опасных операций для операторов. Много потенциальной энергии выделяется тоннами падающего металла. Любое жидкое вещество в печи часто вытесняется твердым ломом и смазкой вверх и наружу. Пыль на металле воспламеняется, если печь горячая, что приводит к вспышке огненного шара.

Советуем изучить — Что такое сопротивление заземления

В некоторых устройствах с двойной оболочкой лом загружается во вторую, пока первая расплавляется, и предварительно нагревается отходящим газом из активной части. Другими операциями являются: непрерывная загрузка и работы с температурой на конвейерной ленте, которая затем выгружает металл в саму печь. Другие устройства могут загружаться горячим веществом из прочих операций.

Следующий этап

Лом загружается в большие ведра, называемые корзинами, с дверцами-раскладушками для основания. Необходимо следить за тем, чтобы лом был в корзине, чтобы обеспечить хорошую работу печи. Сильный расплав укладывается сверху легким слоем защитного клочка, поверх которого ложится еще часть. Все они должны присутствовать в печи после загрузки. В это время корзина может перейти в предварительный нагреватель лома, который использует горячие, отходящие газы установки для плавки и рекуперации энергии, повышая эффективность.

Сжигание примесей

Как только металлолом полностью расплавится и будет достигнута плоская ванна, в печь может быть загружено еще одно ведро. После того как второй заряд полностью расплавлен, проводятся операции рафинирования для проверки и корректировки химического состава стали и перегрева расплава выше его температуры замерзания при подготовке к выпуску. Вводится больше шлакообразователей, и в ванну поступает много кислорода, сжигая такие примеси, как кремний, сера, фосфор, алюминий, марганец и кальций, и удаляя их оксиды в шлак.

Уборка углерода происходит после того как эти элементы выгорят первыми, так как они имеют большее сходство с кислородом. Металлы, которые имеют более низкое родство, чем железо, такие как никель и медь, не могут быть удалены путем окисления и должны контролироваться только при помощи химии. Это, например, введение железа прямого восстановления и чугуна, упомянутых ранее.

Пенистый шлак сохраняется повсюду и часто переполняет печь, чтобы вылиться из дверцы в предназначенную яму. Измерение температуры и химический отбор производятся при помощи автоматических копий. Кислород и углерод могут быть механически измерены специальными зондами, которые погружаются в сталь.

Вакуумные плавильные печи

Область применения таких агрегатов достаточно широка. Их используют в машиностроении, в строительстве и на многих других производствах. Применяют для плавки высококачественных сталей и жаропрочных сплавов на основе железа, никеля и кобальта, а также цветных металлов и сплавов. Кроме того, эти печи могут быть использованы для зонной очистки, термообработки металлических деталей, варки стекла, получения монокристаллов. Идеальная печь для плавки стали, в ней можно получить низкоуглеродистую сталь, которая не загрязнена азотом, водородом и кислородом.

Окисление примесей

Важной частью сталеплавильного производства является образование шлака, который плавает на поверхности расплавленной стали. Он обычно состоит из металлических оксидов, а также действует в качестве места для сбора окисленных примесей, как термоодеяла (остановка чрезмерных потерь тепла), а также помогает снизить эрозию огнеупорной футеровки

Для печи с основными огнеупорами, производящей углеродистую сталь, обычными шлакообразователями являются оксид кальция (CaO в виде обожженной извести) и магния (MgO в форме доломита и магнезита.). Эти вещества либо загружаются с ломом, либо выдуваются в печь во время расплавления.

Другим важным компонентом является оксид железа, образующийся при сжигании стали с введенным кислородом. Позднее при нагревании углерод (в форме угля) впрыскивается в этот слой, вступая в реакцию с оксидом железа с образованием металла и окиси углерода. Это приводит к вспениванию шлака, что обеспечивает большую термическую эффективность. Покрытие предотвращает повреждение крыши и боковых стенок печи от лучистого тепла.

Конструкция дуговой сталеплавильной печи

В данный типах печей корпус, в основном, выполненный из металла, который осуществляет функцию кожуха и имеет сферическое дно. Внутренняя часть этой камеры имеет футеровочные прослойки, материал которых обязательно должен быть огнеупорным. Емкость печи имеет верхнее расположение крышки, форма которой повторяет полусферу. Этот свод состоит из огнеупорного кирпича, уложенного в кольце необходимого диаметра. Для того, чтобы можно было наблюдать за происходящими внутри печи процессами, в стене вмонтировано смотровое окно, стекло которого также должно быть огнеупорным. В нижней части стенки предусмотрено отверстие для слива шлака. Что касается смотрового окна, то оно служит не только для контроля над происходящими процессами, но и как загрузочный отсек, через который в обрабатываемый материал можно добавлять шлакообразующие вещества, руду, ферросплавы, а также брать пробы металла и шлака.

Для того, чтобы печь можно было наклонять либо для слива, либо для добавления других элементов, она устанавливается на специальную люльку, механизм которой устроен по типу качели. Естественно, наклон печи производится не вручную, а с помощью пневматического либо электромеханического привода.

Постукивание и иные операции

Печь дуговая сталеплавильная ДСП 50 построена на наклонной платформе, так что жидкую сталь можно наливать в другую емкость для транспортировки. Операция наклона для переноса расплавленной стали называется постукиванием. Первоначально все сталеплавильные своды дуговой печи имели выпускной желоб, закрытый огнеупором, который вымывался при ее наклоне.

Но часто современное оборудование имеет эксцентричный нижний выпускной кран (EBT) для уменьшения включения азота и шлака в жидкую сталь. В этих печах есть отверстие, которое проходит вертикально через очаг и оболочку и смещено от в форме яйца. Он заполнен огнеупорным песком.

Современные заводы могут иметь две оболочки с одним набором электродов, которые передаются между ними. Первая часть нагревает лом, а другая используется для расплавления. Иные печи на основе постоянного тока имеют аналогичное расположение, но обладают электродами для каждой оболочки и одним комплектом электроники.

Особенности эксплуатации

Работа на таких печах в первую очередь требует соблюдения правил ТБ и охраны труда. Весь цикл работ выполняется в несколько основных этапов:

- В первую очередь перед началом работ осматривается состояние огнеупорных кирпичей на своде и поде печи. Все пострадавшие или поврежденные участки ремонтируются. Обязательна проверка исправности системы вентиляции и водяного охлаждения.

- Завалка шихты. Для завалки современных производственных установок используется верхняя система с помощью загрузочных бадей или специальной завалочной машины с ковшом. Такую технику применяют для внесения легирующих добавок или необходимых компонентов для корректировки состава металла в период плавки. На дно пода укладывается мелкий лом, так удается избежать повреждения огнеупорных кирпичей при выполнении этой операции.

- Для раннего образования шлака и защиты ванны от вредных газов в состав шихты добавляется 2% извести от весы полной загрузки камеры.

- Печь закрывается сводом с электродами и на них подается питание.

- На этапе выполнения плавки стали может произойти внезапная поломка одного или нескольких электродов. В основном это происходит при недостаточной проходимости электрического тока, при несоблюдении минимального зазора от кончика электрода до верхней кромки шихты.

- Регулировка мощности и скорости плавления осуществляется, если изменить положение нагревательного элемента. Тогда изменяется длина электрической дуги. Изменяется нагрузка и при повышении или понижении величины нагрузки поступающего тока.

- Шихта расплавилась, образовался слой шлаков и расплава металла. Шлак удаляется по специальному каналу на протяжении всего периода работы печи. Это способствует удалению вредных веществ из состава стали. Для этого слой шлака вспенивают с помощью углеродосодержащих материалов, которые прерывают работу электрической дуги.

- Периодически проводится забор пробы и проведение лабораторного анализа по составу и готовности стали. В домашних условиях эту операцию придется выполнять на глаз. При необходимости можно визуально контролировать ход работы через специальную полость, которая может служить и как леток для добавления и корректировки качества стали или других видов металлов или сплавов.

- После готовности материала, его выводят через специальные каналы в стальной ковш или выпуск производится при наклоне корпуса печи.

- После окончания работ выключается питание. Работа и производство одной закладки шихты окончена. Поверхности очищаются от налета и дефектов после остывания печи и только после этого можно производить следующую плавку.

Такая работа должна выполняться на любом предприятии, независимо от размера или объема печи.

В заключение pechnoy.guru еще раз напоминает основную мысль статьи:

Не старайтесь сэкономить на покупке дорогостоящей техники. Никогда не обращайтесь к неизвестным поставщикам и не покупайте технику по акции или распродаже на незнакомом сайте – однодневке. Так вы не только сэкономите средства, но и получите качественную и долговечную технику.

Плавка металла и чугуна

Печь для плавки металла представляет собой корпус, изготовленный из шамотного кирпича. Связующим элементом является глина. Топка предназначена для горения угля. Снизу предусматривается отверстие, через которое ведется наддув в пекло. Внизу размещается чугунная решетка, которая называется колосником. На ней выкладывается кокс или уголь. Его можно снять со старой печи. Иногда огнеупорный кирпич, при формировании корпуса, укладывается на ребро. Готовая конструкция скрепляется снаружи металлическим поясом.

Печь для переплавки металлов должна иметь тигель. Это может быть эмалированный или чугунный казанок. Месторасположение тигля — рядом с горящим коксом. С целью улучшения поддува рядом устанавливают вентилятор. Оборудование применяется для выплавки стали, но можно использовать как печь для выплавки чугуна.

Напряжение

После зарядки крыша откидывается над печью и начинается расплавление. Электроды опускаются на металлолом, возникает дуга, и затем они устанавливаются так, чтобы растекались в слое крошки в верхней части устройства. Низкие напряжения выбираются для этой операции, чтобы защитить крышу и стены от чрезмерного нагрева и повреждения от дуг.

Как только электроды достигли тяжелого расплава в основании печи и волны экранированы ломом, напряжение может быть увеличено, а электроды немного подняты, удлиняя и увеличивая мощность для расплава. Это позволяет более быстро образовывать расплавленную ванну, сокращая время отводов к выпуску.

Советуем изучить — Атомные электростанции России

Кислород выдувается в металлолом, сжигает или разрезает сталь, а дополнительное химическое тепло обеспечивается настенными горелками. Оба процесса ускоряют расплавление вещества. Сверхзвуковые форсунки позволяют кислородным струям проникать в пенящийся шлак и достигать жидкой ванны.

Производители

Рынок сталеплавильной электродуговой техники завален предложениями о поддельных, кустарных моделях по низкой цене. Поэтому планируя покупку, найдите в интернете сайт производителей подобной техники и закажите печи напрямую или через официальных дилеров. Покупая агрегаты у непроверенного продавца, вы рискуете приобрести некачественную и недолговечную конструкцию, пускай и за небольшие деньги.

Приведем краткий список компаний производителей электродуговых печей:

- Группа производит разнообразные по конструкции и мощности сталеплавильные агрегаты для лабораторных исследований и металлургической промышленности. Высокотемпературные печи могут проводить плавку в вакууме или при атмосферном давлении. Во всех случаях проводится тщательный контроль состояния воздуха в камере с расплавом. Технику используют не только в сталеплавильной отрасли, она успешно работает при выращивании монокристаллов и для получения оптоволокна.

- Российский выпускает электрические сталеплавильные печи для промышленных установок под маркировкой «ДППТ» и «ЭШП». Модели «ДППТ» — одни из самых мощных промышленных сталеплавийных электродуговых печей. В них собран весь запас конструкторов и эксплуатационников при проведении разработки проекта для плавильных устройств, работающих на переменном электрическом токе. Мощные преобразователи постоянного тока работают для обслуживания печей, модели ДСП.

- Дуговая сталеплавильная печь от Тайваньской — популярная марка производителей на российском рынке. Тиристорные электрические плавильные печи работают не только с металлами. Простота и надежность конструкции позволяет выполнять устройства в 2 вариантах. Они могут поставляться с гидравлической модификацией или редукторной. Отлично подходят для малого и среднего сталеплавийного предприятия с 3уровнем производительности свыше 2000 тонн в течение года.

- С 1989 года на российском рынке успешно работает научно – техническая , специализирующаяся на выпуске термического промышленного оборудования. Научные методы, используемые при разработке и проектировании печей позволяют компании конкурировать с зарубежными производителями, особенно по соотношению цены и качества продукции. Дуговые печи переменного и постоянного тока могут использоваться для производства сплавов алюминия и других металлов.

- Печи от китайской обеспечивают быструю плавку при пониженной себестоимости работы агрегата. Минимальные габариты при большом объеме загрузки, отличные показатели по теплоотводящим характеристикам и минимальный уровень загрязнения окружающей среды при полной загрузке и плавления шихты – это не полный список достоинств этой техники. Модели «KGPS 200кВт» применяются для производства нержавейки, чугуна, всех видов легированных, жаропрочных и конструкционных сталей. Можно использовать для получения цветных и драгоценных металлов.

Цены указывать нет смысла, они очень быстро меняются. Поэтому, советуем обратиться к производителям напрямую и узнать стоимость на интересующую вас технику.

Какую плавильную печь выбрать и где её купить

При выборе такого оборудования необходимо ориентироваться на то, какие именно задачи с его помощью планируется выполнять.

Смотрите также:

Управляемые подмагничиванием шунтирующие реакторы — что это за оборудование и сфера применения https://euroelectrica.ru/upravlyaemyie-podmagnichivaniem-shuntiruyushhie-reaktoryi-chto-eto-za-oborudovanie-i-sfera-primeneniya/.

Интересное по теме: Виды пневматики и тормозных систем для коммерческого транспорта от компании Knorr-Bremse

Советы в статье «Обзор характеристик тепловентилятора Volcano VR mini AC» здесь.

Приобрести сегодня оборудование для металлургической промышленности можно у крупных поставщиков либо напрямую у производителей. Как правило, и те, и другие предлагают доставку, пусконаладочные работы, обслуживание, ремонт и другие услуги.

Принцип работы

Электрическая печь для плавки металла способна успешно работать на сталелитейном производстве и в домашней мастерской. Принцип работы любой конструкции работающей с использованием электрической дуги разбит на 3 этапа:

Процесса плавки шихтового материала. На этом этапе, поверхность расплава закрывается пленкой, препятствующей поступлению различных вредных газов. Происходит поглощение фосфора, серы и других химических элементов, влияющих на качество стали и сплавов. Окисления металлов. На этом этапе корректируется содержание в металле вредных веществ. Максимальный уровень фосфора или серы, не должен превышать 0,15% от общей массы

Для формирования марки сталей важно обеспечить корректировку содержания в ней азота, водорода. Уровень температуры в печи на этом этапе поддерживается выше предела плавления основного вещества на 1200

В качестве окислителя используется кислородный или слой окалины. Этапа восстановления. В этот период удаляются серные включения, и структура металла доводится до заданного уровня по содержанию легирующих добавок и углерода.

Это общий принцип работы печей, но в зависимости от вида приборов, печь будет работать по определенной схеме. Разберем этот вопрос подробнее.

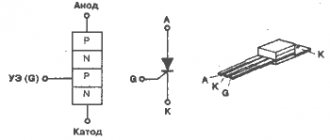

Постоянного тока

Электродуговые печи постоянного тока – устройства для использования в литейном деле и металлургической промышленности. С помощью поддержания дуги по центру увеличивается срок службы внутреннего слоя огнеупорных кирпичей в камере нагрева металлов. Такая работа приводит к экономии электроэнергии, повышению уровня производительности печей. Такие устройства состоят:

- наружного корпуса камеры нагрева металлов;

- свода из огнеупорного материала;

- нагревательного электрода, который монтируется в своде;

- в поде камеры установлены 2 электрода;

- три мощных электромагнита для корректировки положения электродуги;

- системы контроля над работой установки. В нее входят термодатчики, термопары и другое оборудование для управления процессом. Термопары устанавливают в верхней полости свода, над верхним пределом расплавленного металла, на минимальном расстоянии в 500 мм;

- блока управления электромагнитами;

- установлен дополнительный источник тока, с напряжением в 24 В.

Электромагниты удерживают дугу на центре камеры. Они устанавливаются так, чтобы угол отклонения по осям не составляло более 1200.

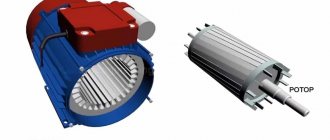

Переменного тока

Дуговые печи переменного тока – их принцип действия основан на пронизывающем эффекте переменного магнитного потока, который проходит через замкнутый контур камеры. В нее помещены материалы, которые под действием магнитного поля расплавляются. Внутренняя камера заключена в металлический корпус из жаропрочной стали. Все внутреннее пространство до определенного уровня заполняется расплавленным металлом с легирующими добавками.

Сталь доводится до определенной температуры, проходит все три этапа приведенные выше и после окончания процесса плавки выводится в отдельный канал. При выпуске металла из печи, ток размыкается и расплавленная, готовая сталь сливается в ковши.

Достоинства дуговых электропечей

Дуговые электропечи давно уже преобладают на сталелитейном производстве, благодаря преимуществам, которые дает этот способ плавки. Достоинства дуговых сталеплавильных печей заключаются в следующем:

- За счёт особенностей конструкции электропечей, можно использовать конструкционные детали, которые способны подвести тепло к месту плавки, благодаря чему там удаётся создать высокую температуру плавления;

- Электрические дуговые печи не нуждаются в создании специальной атмосферы в своей рабочей зоне. В результате этого отпадает надобность в различных дополнительных системах, создающих определённую атмосферу, что значительно снижает экономические затраты при производстве качественной высоколегированной стали;

- Имеется возможность максимально быстро достичь температуры плавления металла, что позволяет оперативно внести в расплавленную массу нужное количество легирующих добавок;

- Даёт возможность вводить безокислительные шлаки, что помогает снизить процент угара от легирующих компонентов;

- Можно быстро и плавно регулировать температуру плавления;

- Можно выплавлять стали с минимальным количеством оксидных неметаллических включений.

Большинство современных моделей дуговых электропечей используются для плавления железного лома, из которого получают высококачественную сталь. Готовый продукт передаётся на следующий этап обработки. Возможности дуговой сталеплавильной печи позволяют выплавлять огромное количество сортов сталей и чугунов.

ОСОБЕННОСТИ ПЕЧНОГО ТРАНСФОРМАТОРА

Большая величина номинального тока на стороне низкого напряжения, составляющая десятки тысяч ампер

Повышенное индуктивное сопротивление обмоток, необходимое для ограничения токов короткого замыкания до 2,5-3,5-кратной величины по отношению к номинальному току, так как сталеплавильные печи работают с частыми замыканиями электродов на шихту при зажигании дуги и обвале шихты в период расплавления

Повышенная механическая прочность крепления обмоток и отводов, рассчитанных на частые толчки токов и короткие замыкания

Возможность регулирования напряжения под нагрузкой в широких пределах.

Технические характеристики дуговых печей переменного тока

| Тип электропечи | ДСП-0,1 | ДСП-0,5 | ДСП-1,5 | ДСП-3 | ДСП-6 | ДСП-12 | ДСП-25 | ДСП-50 |

| Мощность трансформатора, кВА | 160 | 630 | 1600 | 2500 | 5000 | 8000 (+20%) | 25600 | 40000 |

| Напряжение питающей сети, кВ | 0,38 | 6; 10 | 6; 10 | 6; 10 | 6; 10 | 6; 10 | 10; 35 | 35 |

| Диаметр графитированного электрода, мм | 75 | 150 | 150 | 200 | 300 | 350 | 400 | 500 |

| Число сводовых электродов | 2 | 3 | 3 | 3 | 3 | 3 | 3 | 3 |

| Номинальная емкость печи, тонн | 0,1 | 0,5 | 1,5 | 3,0 | 6,0 | 12,0 | 25,0 | 50,0 |

| Время расплавления, мин. | 55 | 60 | 60 | 60 | 60 | 60 | 58 | 58 |

Кто изобрел?

Дуговая электрическая печь, а именно эффект плавления металла с помощью электрической дуги был впервые показан отечественным ученным Поповым в начале 19 века. Такие опыты показали, что с помощью электродуговой установки можно не только расплавлять металл и стали, но и восстанавливать новые материалы из окислов при нагревании совместно с углеродистыми восстановителями. Эти опыты стали прародителем электрической дуговой сварки.

Но параллельно с Поповым, исследования проводились и зарубежными ученными. Уже 1810 году Дэви Гемфри была показана первая экспериментальная установка горения дуги, а в 1853 была осуществлена попытка построения первой плавильной печи Пишоном. 1878 – год, когда Вильгельмом Сименсом был получен патент на изобретение первой печи, работающей на электродуге. Но первая в мире сталеплавильная дуговая установка появилась только 1899 году. Поэтому, споры кто изобрел это устройство тянутся до наших дней.

Советуем изучить — Что такое силовая электроника

Широкое применение в сталеплавильной промышленности таких устройств началось после окончания 2 Мировой войны.

Несколько фото электродуговых печей:

Электродуговая печь в огнеупорном кирпиче

Для создания понадобится огнеупорный кирпич, в котором высверливаются два отверстия: одно для графитового стержня (из батарейки), а второе для графитового тигля. Между этими элементами и будет возникать электрическая дуга. Стержень и тигель через зажимы подключаются к медным изолированным проводам и последовательно, с сопротивлением подключается к сети. Металл помещается в тигель, дуга зажигается вручную, как на сварочном аппарате и замыкается. Такой вариант печки, сделанный своими руками, подойдет для небольших объемов плавления металла.

Устройство промышленных дуговых печей

Эти печи являются эффективной заменой доменных и мартеновских печей, а также печей для переплавки метала в литейном производстве. Емкость этих установок до 400 тонн при температуре до 3000°С.

В печах переменного тока плавление осуществляется электрической дугой, возникающей между тремя графитовыми электродами. Расплавленный металл собирается на поде печи и стекает по специальному желобу.

Питание электродов осуществляется при помощи понижающего трансформатора для электродуговой печи, подключенного к линии высокого напряжения. Электрическая схема подключения печного трансформатора позволяет менять напряжение на электродах:

- в начале плавки оно выше, для обеспечения стабильной дуги при недостатке расплавленного металла;

- в середине и конце процесса необходимое напряжение ниже, для предотвращения превышения величины тока.

Для большей стабильности и управляемости процессом плавки при выгорании графита и понижении уровня шихты электроды делаются подвижными, а их привод подключается к системам автоматики.

Информация! При помощи электродуговых печей в химической промышленности производится фосфора, карбид кальция и другая продукция.

Схема питания дуговой печи

Электродуговые печи – это мощные потребители электроэнергии. Для уменьшения потерь в кабелях трансформаторы и системы управления током располагаются рядом с печами. Участок от подстанции до электродов называется “короткая сеть”.

Чаще всего подключение дуговых сталеплавильных печей (ДСП) к линии высокого напряжения производится через свою высоковольтную подстанцию, на которой находятся масляные выключатели и разъединители. Напряжение питания составляет 6-110кВ. В больших цехах, где установлены несколько ДСП и другое оборудование, подстанция и система выключателей общая для всех выключателей.

Мощность

Мощность печных трансформаторов достигает 300МВА при выходном напряжении от 50В в печах небольшой мощности до 1200В в самых больших и производительных аппаратах. Выходное напряжение регулируется в процессе работы переключением выводов первичной обмотки.

Мощность плавки регулируется также перемещением электродов – при изменении длины дуги меняется ее сопротивление и ток. Эта регулировка осуществляется программно-адаптивным регулятором, подключенным к приводу графитовых стержней. Привод есть двух видов:

- Электромеханический – перемещение производится электродвигателями. Малораспространен из-за задержки при запуске на время разгона электродвигателя и невозможности его мгновенной остановки и реверса.

- Гидравлический – более современный и безинерционный. Движение стержней производится гидравлической системой, давление масла в которой поддерживается все время плавки.

Элементы

Электрическая схема электродуговой плавильни состоит из следующих элементов:

- подходящие кабеля высокого напряжения;

- понижающий трансформатор;

- дроссель, уменьшающий ток короткого замыкания;

- коммутационная аппаратура, управляющая напряжением и током плавки;

- короткая сеть;

- графитовые электроды с системой приводов;

- измерительные и защитные устройства.

Во время работы для обеспечения стабильности процесса напряжение на электродах и ток необходимо регулировать. Это осуществляется двумя способами – изменением выходного напряжения трансформатора и механическим перемещением электродов и изменением длины дуги.

Особенности

Особенности устройства печных трансформаторов и схема управления должны обеспечивать нормальную работу в следующих ситуациях:

- первоначальный поджиг дуги и начало плавки;

- повторное зажигание дуги в течении 3 секунд при ее обрывах;

- устранение короткого замыкания, возникающего при обвале шихты;

- плавное изменение мощности в диапазоне 20-125% от номинальной.

Для уменьшения тока короткого замыкания и бросков мощности последовательно с электродами включается дроссель. Он устанавливается рядом с трансформатором печным понижающим с нужными техническими характеристиками и вместе с ним помещается в бак с маслом для лучшего охлаждения.

Дуговые печи постоянного тока

Плавильные установки переменного тока имеют ряд недостатков:

- низкая производительность;

- повышенный расход электродов и угар шихты;

- большой, до 100 дБ, шум;

- выбросы вредных газов.

От этих недостатков свободны установки постоянного тока. Дуговые печи постоянного тока (ДППТ) имеют один центральный графитный катод, установленный на своде, и несколько металлических анодов, установленных на поде. Для уменьшения угара аноды охлаждаются находящимися внутри них каналами с водой.

Шихтовые материалы

§ 34.

Металлы, сплавы, специальные лигатуры, шлакообразующие присадки и другие материалы, которые используют для приготовления различных сплавов, в литейном производстве называют шихтовыми материалами или шихтой. В состав шихты входят: свежие материалы (доменные чугуны различных марок, медь, алюминий, цинк, никель и др.), которые поступают в литейные цехи с металлургических заводов; лом черных сплавов и лом цветных сплавов, представляющие собой переработанные промышленные отходы; специальные ферросплавы и лигатуры (промежуточные сплавы более тугоплавких элементов с легкоплавкими), поступающие с металлургических заводов; отходы литейного производства и механических цехов (литники, прибыли, бракованные детали и брикетированная стружка). Количественное соотношение различных материалов в шихте зависит от качества исходных материалов и от требований, которые предъявляют к изготовляемым сплавам.

§ 35.

Основные типы плавильных печей

В литейном производстве используются плавильные печи, работающие на твердом, жидком или газообразном топливе (коксе, нефти, мазуте, газе), и печи электрические. К первому типу печей относят вагранки и тигельные печи, ко второму типу — дуговые электрические печи и электрические индукционные печи. Наибольшее распространение для плавки чугуна получили печи шахтного типа—вагранки. Серый чугун, получаемый в этих печах, используют для отливок различных по сложности деталей. В электрических печах плавится сталь, легированный чугун, а также белый чугун, перерабатываемый затем в ковкий чугун. Схема вагранки приведена на рис. 35. Вагранка представляет собой шахтную печь, основой которой является сварной металлический кожух 1, футерованный изнутри огнеупорным кирпичом 2. Щель между кожухом и футеровкой засыпается сухим кварцевым песком 3. В верхней части вагранки находится загрузочное окно 4. Часть шахты вагранки, расположенная ниже загрузочного окна, футеруется чугунными пустотелыми кирпичами 5, которые предохраняют ее от разрушения при загрузке шихты 7.

Загружают вагранку с помощью скипового подъемника или консольного крана. Верхняя часть вагранки заканчивается искрогасителем 6.

Для поддержания горения в вагранке через специальные отверстия 8, называемые фурмам и, подается воздух (дутье), нагнетаемый вентилятором. Расплавленный чугун по поду 9, расположенному в нижней части шахты, стекает через специальное отверстие и желоб в копильник 10. В начале работы в вагранку загружают слой кокса высотой 500—1500 мм и поджигают его. Этот слой кокса называется холостой колошей. Затем на холостую колошу загружают рабочую коксовую колошу, флюс и первую порцию металлической шихты. После загрузки материалов через фурмы подают воздух, необходимый для горения топлива. В плавильном поясе чугун и шлаки расплавляются и стекают в горн вагранки. Образующиеся газы, поднимаясь вверх, нагревают металлическую шихту и топливо, а затем уходят в трубу.

По мере сгорания кокса и плавления чугуна загружаемая в вагранку шихта опускается вниз, а на ее место загружают новые порции шихтовых материалов. В процессе плавки жидкий чугун скапливается в горне вагранки. Шлак всплывает на поверхность чугуна и периодически выпускается через шлаковую летку. Накопившийся чугун сливается через летку по желобу в специальный копильник, а затем в ковш. Производительность вагранок 0,5—30 т чугуна в час.

В целях пожарной безопасности и предохранения от загрязнения окружающей местности вагранки снабжают искрогасителями, которые одновременно являются и пылеуловителями.

Для плавки стали в литейных цехах используют мартеновские и электродуговые печи с основной и кислой футеровкой, а также индукционные тигельные печи.

На рис. 36 показана схема дуговой электропечи. Источником тепла в этой печи является электрическая дуга, возникающая между расплавом 3, находящимся в ванне печи 4, и тремя графитовыми электродами 1 (проходящими через свод печи 6), по которым подается электрический ток. Вместимость таких печей составляет 1,5—10 т. Длительность плавки 1,5—4 ч. Приготовленный металл выливается при наклоне печи, осуществляемом специальным механизмом, через желоб 5. Загрузка шихты в печь производится через окно 2 или через свод печи, поднимаемый и поворачиваемый специальным механизмом.

Плавка стали в дуговой электрической печи состоит из следующих операций: заправки электропечи, завалки шихты, расплавления шихты и разливки готовой стали.

Индукционная печь (рис. 37) состоит из каркаса 6, сделанного из немагнитного материала, внутри которого находится индуктор (катушка), выполненный из витков 7 медной трубки, по которым протекает охлаждающая вода. Витки отделены друг от друга изоляцией ‘8. Плавильный тигель 5 в этой печи выполнен из набивной футеровки. Верхние части футеровки 1 и 3 и ее нижняя часть 4 делают из фасонных огнеупорных кирпичей, слой 2 выполняется огнеупорной обмазкой. Источником тепла в этих печах является индукционный ток, возбуждаемый в загруженной в тигель шихте при пропускании по индуктору переменного тока повышенной частоты.

Рис. 38. Дуговая однофазная электропечь для плавки медных сплавов

Плавка цветных сплавов производится в тигельных печах с мазутным или газовым отоплением, в электрических печах сопротивления, а также в дуговых или индукционных электрических печах.

Медные сплавы плавят в тигельных, пламенных и электрических печах. Наиболее широко применяют дуговые однофазные электрические печи типа ДМК (рис. 38). Печь представляет собой металлический барабан 1, футерованный огнеупорным кирпичом 2. Тепло, необходимое для расплавления меди, создается электрической дугой, возникающей между двумя горизонтально расположенными электродами 3. Установленный на роликах 4 барабан 1 может поворачиваться на определенный угол двигателем и зубчатой передачей.

Шихтовые материалы загружают через рабочее окно, снабженное желобом, по которому выпускают готовый расплав. Для выплавки медных сплавов шихтовыми материалами служат чушки, машинный лом, отходы собственного производства и т. д. В процессе плавки меди, цинка и свинца выделяются вредные газы и пары, поэтому плавильные печи снабжают мощной вытяжной вентиляцией.

Алюминиевые сплавы плавят в тигельных и пламенных печах, электрических печах сопротивления и индукционных печах. На рис. 39 показана тигельная печь с газовым обогревом для плавки алюминиевых сплавов. Печь имеет огнеупорную футеровку 1, внутрь которой вставлен чугунный тигель 2. Газ подводится в горелку 4 и сгорает в пространстве между футеровкой и тиглем. Отверстие 3 предусмотрено для выпуска металла при прогорании тигля. Продукты горения и газы из сплава отводятся вытяжным колпаком 5. Печь подвешена цапфами на боковых опорах и может наклоняться с помощью штурвала и червячной передачи.

Принцип работы сталеплавильных электродуговых агрегатов

Основной функцией дуговых печей является выделение тепла дуге, за счет высокого скопления электроэнергии. Благодаря этому выполняется плавка металла со значительной скоростью нагрева.

Гореть дуга может как в парах перерабатываемого материала, так и в обычной атмосфере. Самыми востребованными в промышленной сфере являются электродуговые сталеплавильные печи. Для производства стали расходуется вторичное сырье – лом. Процесс его расплавки состоит из нескольких этапов:

- подымается свод;

- загружается в печь шихта с помощью специального крана;

- свод закрепляется на место;

- подается электрическое питание на электроды;

- электропроводники касаются загруженного в агрегат лома;

- образуется межфазное замыкание;

- срабатывает автоматический подъем держателей с электродами;

- происходит загорание электрической дуги.

Таким образом, начинается работа печи, которая происходит при высокой температуре мощности. Состоит она из таких основных стадий:

- Расплавление металлического лома. Накаленная шихта покрывается защитной пленкой, которая преграждает к материалу доступ вредных газов. При этом осуществляется впитывание различных плохо влияющих на качество металла веществ.

- Процесс окисления. Происходит корректировка вредных элементов. В это время повышается температура в агрегате. Ее значение становится на 120 градусов выше установленного для плавки металла предела. Фосфор и сера должны занимать в общем составе не более 0,15 процентов. Также осуществляется контроль уровня водорода и азота.

- Восстановление. С материала устраняются элементы серы, и состав металла доводится до нормативных показателей.

Процесс работы печного устройства во многом зависит от его конструктивных и функциональных особенностей.

Электродуговая печь в глиняном горшке

Еще один вариант создания электродуговой печки своими руками – с использованием горшков. Для создания печки сначала понадобятся два горшка разного диаметра 20 см. и 5 см., в которых высверливаются отверстия одинакового диаметра на одном расстоянии. Схема дуговой печи включает в себя два углеродных электрода (от дуговой лампы), которые с противоположных сторон насквозь проходят через подготовленные проемы сквозь стенки двух горшков и встречаются в полости меньшего.

В большой горшок засыпается песок и помещается маленький горшок, на дне которого высверливается еще одно небольшое отверстие.

Углеродные электроды покрываются по всей длине огнестойкой глиной и вставляются в подготовленные проходы. Просверленные места хорошо замазывают глиной, чтобы не терялось тепло. Поверх изолированных электродов насыпают слой песка и утрамбовывают его небольшим количеством воды.

Крышку для печки можно сделать из подставки для горшка, оборудовав его ручками. К одному электроду прикручивается стеклянная трубка для регулировки работы, другой остается в фиксированном положении. Электроды латунными или медными зажимами подключаются проводами через предохранитель к сети.