Средства измерения резьб. Проволочки измерения резьбы.

Одним из более прогрессивных способов контроля является активный. Более правильно его применение в критериях массового и крупносерийного производства. Устройства активного контроля при определенном измерении размеров разрешают автоматом изменять ход технологического процесса и обеспечить заданную точность обработки.

Устройства активного контроля могут врубаться в конце цикла обработки и по результатам измерения подавать команду на подналадку режущего инструмента (их именуют подналадчиками) либо создавать проверку размеров изделия конкретно в процессе обработки с целью регулирования величины перемещения, режимов резания и остальных характеристик технологического процесса. Приборы активного контроля, регулирующие характеристики технологических действий, используются в станках с программным управлением.

Для автоматического контроля и подналадки используются приборы контактного и бесконтактного деяния. У устройств контактного деяния наконечник находится в контакте с измеряемым изделием и может, срабатываясь, быть предпосылкой погрешности устройства. Для уменьшения таковой способности наконечники устройств активного контроля изготовляют из твердого сплава, алмазов, агатов либо остальных особо жестких материалов.

Приборы для измерения резьб.

Главными контролирующими параметрами резьб являются внешний средний и внутренний поперечникы, угол профиля и шаг. При измерении резьб используются средства всеохватывающего и поэлементного контроля.

Для всеохватывающего контроля внешних метрических резьб используются твердые предельные калибры-кольца (ГОСТ 17763 — 72 и ГОСТ 17764 — 72) либо резьбовые скобы. Внутренние резьбы проверяются резьбовыми калибрами-пробками (ГОСТ 17756 — 72 и ГОСТ 17759 — 72). При использовании резьбовыми калибрами-пробками и кольцами всеохватывающим измерителем является проходной размер. Непроходной размер применяется для измерения предельного размера среднего поперечника.

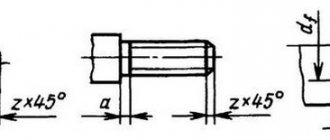

При поэлементном контроле внешний поперечник болта может проверяться хоть каким измерительным средством, используемым для контроля поперечника валов, а внутренний поперечник гайки – хоть каким измерительным средством для контроля отверстий.

Для контроля среднего поперечника используют контактный либо бесконтактный способы. Контактный способ контроля основан на применении вставок в микрометр либо трех проволочек.

Вставки резьбового микрометра.

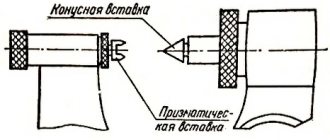

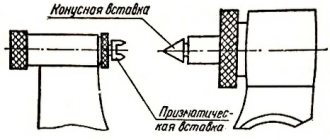

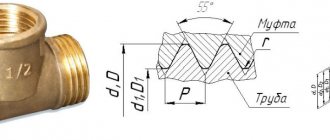

Микрометр со вставками используют при контроле среднего поперечника треугольной резьбы с углами профиля 60 и 55°. Измерение делается в границах от 0 до 350 мм, при этом для всякого интервала в 25 мм используются либо отдельные микрометры, либо особые сменные пятки. Набор вставок к микрометру состоит из 2-ух вставок (рис. 1): призматической, которая устанавливается заместо пятки микрометра, и конусной, устанавливаемой в отверстие микрометрического винта.

Рис. 1. Вставки к резьбовому микрометру.

Микрометр оснащается пятью комплектами вставок, которые инсталлируются применительно к шагу проверяемой резьбы: 0,4 — 0,5; 0,6 — 0,8; 1 — 1,5; 1,75 — 2,5 и 3 — 4,5 мм.

Измерение резьбы методом трех проволочек.

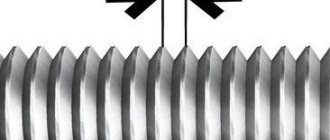

При контроле среднего поперечника используют набор из трех проволочек схожего поперечника. В процессе замера две проволочки устанавливают во впадины резьбы с одной стороны, а третью — в обратную впадину. Размер проволочек выбирается по специальной таблице зависимо от шага и угла профиля резьбы. Безупречным размером для проволочек является поперечник d = tg α /2c, где cs шаг, а α /2 угол профиля проверяемой резьбы.

Измерения среднего поперечника резьбы.

Зависимо от требуемой точности при измерении проволочками употребляют микрометры либо оптико-механические приборы, обеспечивающие наиболее четкие показания. Если оси проволочек при измерении размещены вертикально, то проволочки подвешивают на кронштейне, укрепленном на используемом приборе (рис. 2). К проволочкам подводят измерительные поверхности и определяют расстояние меж выступающими точками трех проволочек, находящимися во впадинах резьбы, потом по формулам определяют средний поперечник.

Расчет среднего поперечника резьбы.

Средний поперечник резьбы с углом профиля 60°:

Dcp=M – 3d + 0.866s,

где M — размер, приобретенный в итоге измерения, мм;

d — поперечник проволочки, мм;

s — шаг измеряемой резьбы, мм.

Если угол профиля составляет 55°, то средний поперечник цилиндрической резьбы:

Dcp=M – 3,165d + 0.9605s.

Рис. 2. Измерение резьбы при помощи трех проволочек.

Бесконтактные способы контроля резьбы при помощи среднего поперечника резьбы основаны на трех проволочек, применении измерительных микроскопов с угломерными окулярными, головками, также проекторов.

Индикаторные измерительные приборы.

Контроль точности шага резьбы и измерение угла профиля также осуществляется на измерительных микроскопах либо проекторах.

Контроль среднего поперечника внутренней резьбы может производиться индикаторными устройствами с раздвижными полупробками, индикаторными устройствами с раздвижными вставками, также на горизонтальных оптиметрах при помощи измерительных дуг для внутреннего измерения, снаряженных шаровыми измерительными наконечниками.

Интересно почитать: Как сделать колючую проволоку своими руками

На большинстве заводов при расточке отверстий для подготовительных измерений пользуются пробками и штих-массами, также штангенциркулем. Установка резца для снятия стружки до требуемого размера делается по лимбу поперечного суппорта станка на базе показаний штангенциркуля. При обработке отверстий по 2-му и 3-му классам точности таковой принятый метод измерений связан с большенными затратами времени на снятие пробных стружек, а часто и на лишние проходы.

Измерить размеры ряда детален в процессе обработки можно при помощи индикаторного приспособления (рис. 3), которое благодаря специальной конструкции упрямой планки 1, дозволяет установить в комфортном месте, впереди поперечных салазок суппорта, держатель 3 индикатора 4. При подаче поперечных салазок от себя штифт индикатора упирается в выступ планки 1. Винт 2 защищает индикатор от поломки. Это приспособление является всепригодным, оно быть может использовано как при расточке, так и при обточке. Для обточки упрямую планку и индикатор 3 поворачивают на 180°.

Рис. 3. Индикаторное приспособление для активного контроля размеров при обработке на токарном станке.

Практика показала, что применение индикаторов и установочных колец с номинальным размером обрабатываемого отверстия, также применение индикаторного приспособления (рис. 3) дозволяет уменьшить вспомогательное время и обеспечить высшую точность измерений внутренних размеров.

При обработке отверстий нужно по индикатору настроить резец на снятие первой стружки с припуском 0,1 — 0,2 мм на сторону, увидеть показание индикатора и снять первую стружку. Опосля этого замерить приобретенный размер отверстия индикаторным устройством, настроенным по установочному кольцу, имеющему номинальный размер отверстия (при настройке индикаторный устройство устанавливается на ноль).

Измерив отверстие, определяют, какой слой сплава необходимо снять резцом для получения окончательного размера отверстия, и по индикатору устанавливают резец для расточки отверстия на чистовой размер. Таковой метод измерений упрощает расточку отверстий по 2-му и 3-му классам точности, и он полностью доступен для рабочих низкой квалификации.

При огромных партиях деталей маленькой массы время от времени целенаправлено поначалу провести подготовительную расточку всей партии деталей с припуском 0,3 — 0,5 мм на поперечник и потом за один проход, применяя твердый резец, провести чистовую расточку.

Беря во внимание, что резец в процессе работы изнашивается, вследствие что размер отверстия миниатюризируется, во время обработки каждой следующей детали следует инспектировать индикатором для внутренних измерений действительный размер отверстия уже обработанной детали и, исходя из показаний индикатора, настраивать индикаторное устройство с учетом износа резца.

Преимущество работы с индикатором заключается к тому же в том, что на его показания не влияет износ резьбы винта и гайки поперечного суппорта, тогда как показания лимба зависят от степени износа резьбы.

Необходимо подчеркнуть, что принятые методы расточки отверстий не обеспечивают высочайшей точности. При обработке отверстия, поперечник которого меньше данного, токарь не имеет четкого представления о том, сколько сотых толикой мм необходимо добавочно снять для получения окончательного размера. Потому он нередко обязан прибегать к дополнительным проходам, что существенно наращивает издержки времени на обработку и усугубляет свойство.

Применение индикаторных приспособлений дает возможность работать уверенно и с большенный точностью. Внедрение индикатора не исключает внедрения предельных калибров. Проверка отверстий предельным калибром является неотклонимой при окончательном контроле размера.

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Проволочки и ролики следует изготовлять в соответствии с требованиями настоящего стандарта по чертежам, утвержденным в установленном порядке, размерами:

| от 0,045 до 0,346 мм для типа I, |

| » 0,115 » 4,980 мм » » II, |

| » 5,176 » 35,00 мм » » III. |

2.2. Конструкция проволочек должна обеспечивать возможность их применения с приспособлениями для подвешивания или установки на приборе.

Примечание. Приспособление для подвешивания проволочек на приборе должно иметь отверстие для подвешивания диаметром не менее 2,5 мм и обеспечивать расстояние от центра этого отверстия до середины длины проволочки не менее 55 мм.

2.3. Проволочки и ролики следует изготовлять из углеродистой стали У10А, У12А по ГОСТ 1435; из хромистой стали X — по ГОСТ 5950; из подшипниковой стали ШХ15 — по ГОСТ 801.

Допускается изготовлять проволочки и ролики из быстрорежущей стали.

2.4. Рабочие поверхности проволочек и роликов с мм должны иметь хромовое либо другое износостойкое покрытие.

2.5. Нерабочие поверхности проволочек и роликов без износостойкого покрытия должны быть подвергнуты антикоррозионной обработке.

2.6. Твердость рабочих поверхностей проволочек и роликов из углеродистой и хромистой сталей — не ниже 58 HRC; из быстрорежущей стали — не ниже 62,1 HRC.

Допускается проволочки типа I изготовлять с твердостью не ниже 49,7 HRC.

2.7. Проволочки и ролики для измерения среднего диаметра наружной резьбы следует изготовлять двух классов точности: 0 и 1. Проволочки и ролики для измерения параметров шлицевых эвольвентных соединений — класса точности 1.

2.8. Параметр шероховатости по ГОСТ 2789 рабочих поверхностей проволочек и роликов — не более 0,04 мкм.

2.9. На рабочих поверхностях проволочек и роликов не должно быть дефектов, ухудшающих их эксплуатационные качества.

2.10. Проволочки и ролики следует выпускать комплектами, состоящими:

из 3 шт. одного типа с равными номинальными диаметрами — для измерения среднего диаметра наружных резьб;

из 2 шт. одного типа с равными номинальными диаметрами — для измерения параметров шлицевых соединений.

2.11. Условное обозначение проволочек и роликов должно состоять из наименования («проволочки», «ролики») типа, номинального диаметра, класса точности и обозначения настоящего стандарта.

Пример условного обозначения гладких проволочек диаметром =0,101 мм класса точности 0:

Проволочки I-0,101 кл.0

ГОСТ 2475-88

Пример условного обозначения ступенчатых проволочек диаметром =2,095 мм класса точности 1:

Проволочки II-2,095 кл.I

ГОСТ 2475-88

Пример условного обозначения роликов =5,207 мм класса точности 0:

Ролики III-5,207 кл.0

ГОСТ 2475-88

2.12. Проволочки и ролики следует подвергать старению и размагничиванию.

2.13. Полный установленный ресурс проволочек и роликов — не менее 2000 измерений.

Критерием предельного состояния является несоответствие требованиям п.1.8.

Способы и приборы для контроля характеристик резьбы

Контроль резьбы собой представляет комплекс процедур по измерению основных черт вырезки. Для неплохого измерения характеристик резьбы стоит верно найти способы и средства контроля. Во время контроля главных характеристик нарезания весьма нередко употребляются способы трёх проволочек, средствами контроля выступают измерительные устройства с индикаторами и микрометры. Есть 2 главных метода контроля резьбы:

- Способ дифференцирования: хоть какой компронент меряется по отдельности.

- Способ всеохватывающей проверки: проверка всех характеристик производится совместно при помощи бесшкальных инструментов.

Для контроля трубной и конусообразной резьбы весьма нередко используют калибры, измеряющие размеры, форму и взаимное размещение поверхности детали.

Технические характеристики

| Наименование характеристики | Значение |

| Параметр шероховатости Ra по ГОСТ 2789-93 рабочих поверхностей проволочек и роликов, мкм, не более | 0,04 |

| Условия эксплуатации: -нормальная область значений температур, °С для: проволочек роликов — относительная влажность воздуха, %, не более | От +15 до +25 От +17 до +23 80 |

| Полный установленный ресурс проволочек и роликов, измерений, не менее | 2000 |

Недостатки соединений с резьбой

При контроле резьбовых поверхностей могут быть выявлены последующие недостатки соединений с резьбой:

- Рваная вырезка. Таковой недостаток возникает при отличие поперечников отверстия и стержня от номинального поперечника. Также основой может послужить неудовлетворительная острота инструмента для резки. Для предостережения трудности следует пристально проверить значения всех поперечников и поменять затуплённый инструмент на подточенный.

- Тупая вырезка. Таковой недостаток вырисовывается, если номинальный поперечник меньше поперечника отверстия, но больше поперечника стержня. В конце концов при нарезании профиль становится неполным. Во избежание аналогичный недостаток, нужно перед нарезанием провести четкие измерения поперечников.

- Конусность резьбы. Основой появления этого недостатка выступает неправильный размер режущего предмета, зубья которого срезают излишний сплав. Единственным вариантом решения данной трудности считается соотнесение установленных размеров детали и режущего устройства.

- Тугая вырезка. При несоблюдении размерности детали и шероховатости резьбы инструмента процесс нарезания проходит с большущим трудом. Таковой недостаток предупреждается при помощи корректного измерения характеристик заготовки и определения четких размеров режущего инструментов.

Интересно почитать: Почему вакуумный диод обладает односторонней проводимостью?

Для контроля недочетов резьбы используются калибры. Они делятся на последующие разновидности:

- Размер расположения. Таковой вид калибров создается по среднедопускаемым габаритам контролируемой детали. Проверка производится с помощью вхождения калибра расположения в заготовку. Если нарезание исполнено подобающим образом, то вход должен совершиться с большей либо маленькой плотностью медлительно и гладко.

- Калибры с пределами. Данный тип калибров делается в согласии с предельными размерами начальной заготовки. Он разделён на 2 стороны. Одна из их отвечает самому большенному размеру детали, другая – весьма небольшому. Одна сторона обязана не идти в измеряемое отверстие, чтоб спец сумел найти подлинные размеры детали.

- Контрольные калибры. Таковой вид калибров предназначается для проверки характеристик отверстий непосредственно во время процесса работы.

- Приемные калибры. Эти калибры являются особыми инструментами, являющихся первоочередными рабочими устройствами для служащих отделения технического контроля (ОТК), которые делают собственные деяния на проверочных пт.

Приборы контроля резьбы

Для вычисления характеристик метрической разновидности резьбы при помощи всеохватывающего способа контроля используются калибры в виде колец и скобы. Измерения выполняются в согласии с ГОСТом 17763. Контроль внутреннего нарезания производится калибрами-пробками. Контроль вырезки с углом профиля 55° производится при помощи микрометра с особенными вставки. На устройство для измерений ставится 5 комплектов вставок, их размер устанавливается шагом резьбы. Есть 2 основных вида вставок:

- призматическая: ставится на пространство пятки микрометра;

- конусная: ставится в отверстие винта микрометра.

Работники ОТК для контроля угла профиля резьбы используют устройства со спрятанными индикаторами: микроскопы и проекторы. Они оснащают раздвигающимися вставками и наконечниками в виде шариков. Система устройств с индикаторами собой представляет упрямую рейку, держатель и индикаторы. Принципиальным преимуществом индикаторных устройств считается их многосторонность. При их помощи можно проводить измерительные работы как при расточке, так и при обточке детали. Они предоставляют огромную точность измерений за маленькой просвет времени.

Есть доп приборы с индикаторами для контроля конусности детали. Они делаются по западному эталону API и сформировывают размер соединений с резьбой в спектре от 1,5 до 24 дюймов. Устройство данных устройств продемонстрировано съёмными, измерительными наконечниками. Они передают измерительные результаты отдельному индикатору, который выводит данные которые получены на экран. Мастеру, применяющему индикаторные приборы для определения конусности детали, не будут необходимы примерные шаблоны для контроля. Эта характерность вызвана тем, что наконечники устройств постоянно пробуют предъявить самые высочайшие аспекты для индикатора на наименьшем расстоянии в 1 дюйм.

Служащие заводов во время контроля резьбы употребляют штангенциркуль и штихмассы, производящие обмеры линейных единиц измерения. Они помогают найти размер резца, с помощью которого производится снятие подходящего количества стружки с заготовки. Эти приборы для измерений дают возможность сберечь время обработки отверстий средней и самой большенный степени точности.

Измерение шага резьбы

Для контроля схожей свойства, как шаг резьбы используются обыденные линейки с миллиметровыми и дюймовыми делениями, а еще резьбомеры. Результаты вычислений шага с помощью линейки являются неточными и выполняются путём замера определённого числа витков. Главный задачей измерения считается нахождение количества витков, которое приходится на единичный шаг резьбы. В условном случае, когда на 1 дюйм приходится 5 витков, шаг приравнивается 1/5 дюйма. Для удобства приобретенные результаты в дюймах пересчитывают в миллиметры. Во время процесса измерения витков с помощью линейки человек обязан иметь в виду последующие характерности:

- Для заслуги самой большенный точности нужно измерять не некие участки, а целую часть профиля детали.

- Перед самой процедурой измерения необходимо подсчитать целое кол-во витков.

- Шаг резьбы устанавливается опосля замера глубины и главных характеристик соединений с резьбой.

В итоге измерений находится усреднённое значение шага. Погрешность расчётов зависит от корректности изготовленной вырезки детали.

Резьбомер может предоставить более четкие измерительные результаты шага для трубной конусообразной резьбы, потому что он способна работать с весьма маленькими расстояниями.

В состав его конструкции входят пластинки, изготовленные из сплавов железа. Любая пластинка оборудована вырезами, равноценными профилю вырезки и её шагу. Для определения величины шага резьбомер прикладуют к измеряемой детали. Пластинка резьбомера делает четкий контроль только в случае, когда она параллельна оси вырезки. Принципиально, чтоб пластинка и отверстие резьбы совпали по размерам.

Интересно почитать: Как правильно паять провода?

ПРИЕМКА

3.1. Для проверки соответствия проволочек и роликов требованиям настоящего стандарта проводят государственные испытания, приемочный контроль, периодические испытания и испытания на надежность.

3.2. Порядок проведения государственных испытаний — по ГОСТ 8.383* и ГОСТ 8.001*. _______________ * На территории Российской Федерации действуют ПР 50.2.009-94.

3.3. При проведении приемочного контроля каждую проволочку или ролик следует проверять на соответствие требованиям пп.1.8 и 2.9.

Проверку по пп.1.8 (в части погрешности формы рабочей поверхности проволочек номинальным диаметром до 0,346 мм), 2.2; 2.6; 2.8; 2.10; 2.12 (в части размагничивания), 5.1; 5.4 следует проводить выборочно по ГОСТ 18242 и ГОСТ 18321.

План выборочного контроля:

уровень контроля — II;

вид контроля — нормальный;

тип плана контроля — одноступенчатый;

объем выборки из партии — по ГОСТ 18242*;

метод отбора из партии — «вслепую» по ГОСТ 18321;

приемочный уровень дефектности — =0,65. _______________ * На территории Российской Федерации действует ГОСТ Р 50779.71-99.

Партия соответствует установленным требованиям, если число дефектов в выборке меньше или равно приемочному числу и не соответствует установленным требованиям, если равно или больше браковочного числа для данного плана контроля.

3.4. Периодические испытания проводят не реже одного раза в три года на соответствие требованиям пп.1.1; 1.7; 1.8; 2.2; 2.4; 2.5; 2.6; 2.8; 2.9; 2.10; 2.12.

Для испытаний отбирают не менее 10 комплектов проволочек и роликов, из числа прошедших приемочный контроль, включающих не менее двух номинальных диаметров 0-го и 1-го классов точности.

Если при периодических испытаниях обнаружат несоответствие проволочек или роликов хотя бы одному требованию настоящего стандарта, то испытаниям подвергают удвоенное число проволочек или роликов данного размера.

Результаты повторных испытаний являются окончательными.

3.5. Соответствие требованию п.2.13 подтверждают результатами анализа подконтрольной эксплуатации не менее 10 комплектов проволочек или роликов, который допускается совмещать с периодическими испытаниями.

Измерение среднего поперечника резьбы

Контроль среднего поперечника вырезки производится микрометром. Главными комплектующими данного инструмента являются сменяемые наконечники, которые ставятся в отверстие винта. Этот устройство для измерений предоставляет более четкие измерения резьбы.

Если для работы необходимы только усреднённые значения поперечника резьбы, то можно использовать спец устройство – кронциркуль. Его устройство продемонстрировано шариковыми наконечниками, размеры каких должны подступать типу и шагу соединений с резьбой. Наконечники кронциркуля ставят по резьбовому калибру, выдавая усредненный размер поперечника. Опосля что необходимо создать подобные деяния и с боковыми сторонами детали. Для контроля приобретенных результатов используются резьбовые скобы. Оценка точности поперечника проходит по принципу сопоставление получившейся резьбы с начальным шаблоном.

Если необходимо создать контроль среднего поперечника маленькой длины, состоящей максимум из 2 витков, то мастера пользуются методом, в каком применены 2 проволочки. Данный вариант измерения резьбы выделяется тем, что на обратные выступы и впадины резьбы кладутся проволки, поперечник которых считается табличной единицей. Расстояние меж концами проволочек указывает число среднего поперечника детали. Для хоть какого класса точности выпускаются некие проволки, создающиеся по ГОСТу 2475-88. Во время определения конечных чисел весьма принципиально осознавать допустимые некорректности, потому что 2 проволки не дают возможность получить очень четкие значения.

Также таковой параметр резьбы может измеряться с помощью микроскопа. Устройство прикладуют к боковым сторонам профиля заготовки. Окуляры микроскопа наводятся на изображение профиля со всех сторон, Чтоб выяснить его размер. Приобретенные значения складываются и делят на кол-во сторон. Получившееся усредненное арифметическое считается реальным значением среднего поперечника соединений с резьбой.

Для производственных работ бывает требуется добавочно произвести контроль среднего поперечника вала. На их располагаются подшипники, муфты, борты и зубчатые колёса, благодаря которым производится вращение детали. Его поперечник рассчитывается во время процесса кручения. Конечное значение находится по формуле d=(T/0,2[t]) 1/3 . На итоговый итог могут помочь посторонние причины (размер отверстия и высота бортов).

МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. На приспособлениях для подвешивания или установки проволочек и на нерабочих поверхностях роликов должны быть нанесены:

номинальный диаметр;

класс точности для изделий класса точности 0;

товарный знак предприятия-изготовителя;

обозначение даты выпуска;

изображение государственного Знака качества при его присвоении в порядке, установленном Госстандартом СССР.

Примечания:

1. Для проволочек типа I маркировку следует наносить только на футляре.

2. Допускается наносить изображение государственного Знака качества только в эксплуатационной документации.

5.2. Перед упаковкой проволочки и ролики должны пройти консервацию по ГОСТ 9.014.

Срок действия консервации — не менее 2 лет.

5.3. Проволочки и ролики, обернутые в конденсаторную бумагу по ГОСТ 1908, должны быть уложены комплектами в футляры, обеспечивающие их сохранность.

Примечание. Проволочки размерами до 0,118 мм упаковывают по четыре комплекта в один футляр.

5.4. На каждом футляре должны быть нанесены:

номинальный диаметр;

класс точности;

товарный знак предприятия-изготовителя;

обозначение настоящего стандарта.

5.5. Для транспортирования партия проволочек (роликов), упакованных в футляры, должна быть уложена в ящики по ГОСТ 2991, выложенные внутри водонепроницаемым материалом.

Допускается использовать для транспортирования другие ящики, обеспечивающие сохранность проволочек (роликов) при транспортировании и изготовленные по чертежам, утвержденным в установленном порядке.

5.6. Каждая партия должна сопровождаться документом, удостоверяющим соответствие проволочек (роликов) требованиям настоящего стандарта.

5.7. Транспортная маркировка — по ГОСТ 14192.

5.8. Проволочки и ролики в упаковке по п.5.5 транспортируют всеми видами транспорта в крытых транспортных средствах или контейнерах по ГОСТ 13762.

5.9. Упакованные проволочки и ролики следует хранить в сухом помещении в условиях по группе 1 (Л) ГОСТ 15150.

Измерение внешнего поперечника резьбы

Контроль наружного поперечника резьбы производится во время использования микрометрических инструментов, базу конструкции которых составляют микровинты. Расчёт происходит в согласии со последующим методом:

- Микровинты прикладываются к профилю резьбы. Для корректировки расположения инструмента необходимо произвести несколько вращений микрометра.

- Записать величину профиля вырезки для одной стороны. Значение рассчитываются, исходя из цены деления на шкале микровинтов.

- Приложить микрометр к обратному концу профиля и найти его размер.

- Найти наружный поперечник вырезки, отняв от результата начального вычисления значение второго вычисления.

Измерение поперечника снутри резьбы

Поперечник снутри вырезки находится под контролем измерительным устройством с заострёнными ножками – кронциркулем. Для организации вычислительных работ нужно установить инструмент на шаблонную деталь по резьбовому калибру, и позже создать сравнивание с начальным внутренним поперечником соединений с резьбой. Кронциркуль должен находиться относительно измеряемой оси под угол.

Также измерение внутренней резьбы может производиться устройствами для цилиндрической резьбы. Это вызвано тем, что поперечник снутри имеет безупречную поверхность, что замечательно подойдет для формы наконечников, используемых в данных инструментах. Проверка приобретенных измерений производится с помощью калибров-пробок.

Комплектность

Таблица 7 — Комплектность средств измерений

| Наименование | Обозначение | Количество |

| Проволочки или ролики: | — | |

| — с равными номинальными диаметрами для измерений среднего диаметра резьбы | 3 шт. | |

| — с равными номинальными диаметрами для измерений параметров шлицевых соединений | 2 шт. | |

| Футляр | — | 1 шт. |

| Паспорт | ПР.01.001.ПС | 1 экз. |

Измерение резьбы методом трех проволочек

Способ трех проволочек применяется в главном для контроля среднего поперечника резьбы. Обозначение значений поперечника происходит путём накладывания проволок 1-го и такого же поперечника на впадины соединений с резьбой. Размер конструкции которая вышла меряется микрометром. На конечные итог вычислений может очень очень помочь погрешность профиля. Для устранения данной для нас некорректности необходимо положить проволочки на профиль потому, чтоб они соединялись на том уровне, где ширина впадин будет эквивалента ширине выступов. Проволочки должны лежать так: 1 проволока расположена на впадине с левой стороны, а 2 остальные – на впадинах с иной стороны. Принципиально, что во время измерений деталь не деформировалась, а проволки не перегибались

Не считая этого, областью использования способа трёх проволочек считается контроль поперечника трапецеидальной резьбы. Только в данном варианте проверка детали проходит при помощи трех специализированных роликов.

Если вы отыскали погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

ПРИЛОЖЕНИЕ 1 Рекомендуемое

ВЫБОР ПРОВОЛОЧЕК И РОЛИКОВ ДЛЯ ИЗМЕРЕНИЯ СРЕДНЕГО ДИАМЕТРА НАРУЖНЫХ РЕЗЬБ

1. Термины и пояснения

1.1. — номинальный диаметр проволочки или ролика, который в процессе измерения резьбы с симметричным профилем обеспечивает точки касания с измеряемым профилем на уровне среднего диаметра (черт.4).

Черт.4

Для резьбы с несимметричным профилем точка касания проволочки номинального диаметра с измеряемым профилем обеспечивается только со стороны впадины с большим углом наклона (черт.5).

Черт.5

1.2. ; — предельные значения диаметра проволочки или ролика, при которых точки касания со сторонами профиля резьбы удалены от точек касания (обеспечиваемых проволочками диаметром ) на максимально допустимое расстояние (черт.6 и 7).

Черт.6

Черт.7

2. При применении проволочек и роликов предпочтительного диаметра — погрешность измерения минимальна.

3. При применении проволочек и роликов предпочтительных диаметров для измерения среднего диаметра резьб с несимметричным профилем, погрешность наибольшего угла не влияет на результат измерения, а погрешность наименьшего угла влияет на результат измерения и должна быть учтена.

4. Применение проволочек и роликов с предпочтительным диаметром не допускается, если:

наиболее удаленная от оси резьбы точка на проволочке или ролике диаметром располагается ниже наружного диаметра резьбы;

у трапецеидальной резьбы диаметр проволочки или ролика касается внутреннего диаметра резьбы.

В перечисленных случаях следует применять проволочки диаметром более .

Если проволочки или ролики предпочтительных диаметров отсутствуют или не могут быть применены, то для каждого конкретного случая измерений размеры проволочек и роликов могут быть подобраны из числа приведенных в приложении 2.

При этом выбранный диаметр проволочки или ролика должен быть равен или меньше и больше , а результаты измерения должны быть откорректированы.