Современные технологии сделали так, что обрабатывать металлы легче при использовании токарных станков. Распространённая сфера применения: обработка поверхностей, имеющих различную форму, внутри и снаружи. Например, фасон или цилиндр, конус. И у каждого из видов токарных станков свои особенности.

Виды станков настолько разнообразны, что у каждого покупателя есть возможность выбрать вариант, отвечающий конкретным потребностям. Надо только заранее изучить особенности каждой из моделей.

Классификация токарного оборудования

Система классификации для данного вида оборудования создана ещё в СССР. Согласно этим правилам, станки – агрегаты, обрабатывающие заготовки из металла, представляющие первую категорию. Любое приспособление из данной группы способно представлять одну из следующих групп:

- Устройства со специальным назначением.

- Станки специального назначения, обычного и автоматического типа.

- Агрегаты для полировки, с резцами.

- Лобовые и винторезные типы оборудования.

- Модели «карусельной» системы.

- Станки, отрезающие материал.

- Разновидность под названием «револьвер».

- Установки с большим количеством шпинделей, автоматические полностью или наполовину.

- Агрегаты токарного типа, где шпиндель – один. Автоматические на половину, полностью.

Следующие разновидности выделяются в зависимости от точности обработки:

- П – повышенный уровень.

- А – высокий показатель точности.

- Н – нормальный показатель.

- В – точность высокого уровня.

- С – точность особой категории.

От той или иной категории зависят определённые технические характеристики. Кроме того, легче становится определить подходящую сферу применения. Маркировка приспособлений так же помогает узнать о том, какие параметры характерны для той или иной модели. Такие обозначения могут состоять из следующих компонентов:

- При использовании единицы в качестве начальной формы. Она показывает, что покупатель имеет дело с токарным станком, а не каким-либо другим.

- Далее идёт число, обозначающее принадлежность к тому или иному типу моделей.

- Центры приспособления имеют разную высоту, обозначаемую третьими и четвёртыми цифрами.

Маркировка агрегатов может содержать и обозначения в виде букв. Они используются, чтобы сообщить о тех или иных конструктивных особенностях. Это касается следующих параметров:

- Оснащённость системой ЧПУ.

- Используемую модификацию.

- Верность выполнения операций.

- Насколько автоматизированы действия?

Буква «И» – для обозначения приборов с винторезами. «П» – для точности высокого уровня. Такие модели снабжены центрами на высоте до значения примерно в 110 миллиметров. Фото изделий так же помогает понять, что именно перед нами находится.

Что делает токарный станок, как он работает

Принцип работы оборудования довольно прост. Электродвигатель генерирует подачу энергии, которая в коробке скоростей превращается в силу движения – вращение передается на шпиндель или планшайбу. Эти элементы заставляют вращаться заготовку.

Одновременно с этим начинает двигаться суппорт. Вне зависимости от уровня автоматизации, существуют горизонтальные и вертикальные аппараты. Это влияет на то, какая ось передвижения инструмента является основной.

Таким образом, движения только два – вращение и подача. Оператор направляет суппорт в нужное место. Режущая часть снимает верхний слой с металлической поверхности, образуется стружка.

Особенности конструкции и назначения станков

Следующие основные компоненты присутствуют у изделий любой группы:

- Электрическая часть.

Состоит из электрического двигателя с приводом. Его мощность бывает разной, определяется индивидуально для каждой модели. Снабжается дополнительными деталями, обеспечивающими управление характеристиками. Выполнение требований по безопасности обязательно для данной части оборудования.

- Коробка передач.

Способствует передаче движущей силы от валика или ходового винта на суппорт.

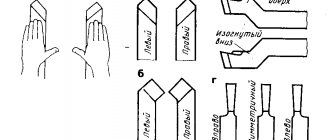

- Суппорт.

Закрепляет элемент, осуществляющий разрезание. Суппорт ещё необходим, чтобы осуществлялась подача инструмента поперёк, либо вдоль. И чтобы эта процедура совершалась с соблюдением определённых параметров. У суппорта есть каретки, расположенные внизу. Она одна, но некоторые модели снабжаются несколькими. Каретка вверху – место крепления держателя токарных инструментов.

- Шпиндельная бабка.

Как устроен токарный станок, из чего он состоит

Конструкция всех установок включает в себя следующие узлы:

- ● Станина. Это металлическое основание, которое держит на себе весь вес остальных элементов, а также обрабатываемую деталь. Также к ней крепятся все остальные части.

- ● Фартук. Отвечает за преобразование энергии в движение.

- ● Бабки. Их две – одна просто отвечает за фиксацию, другая включает в себя двигатель и шпиндель, который удерживает и одновременно вращает заготовку.

- ● Суппорт. Он отвечает за инструмент – его перемещение и фиксирование.

- ● Коробка подач и прочие элементы, позволяющие изменять скорость и направление движения подвижных узлов.

- ● Числовой пульт управления, который, в свою очередь, включает дисплей, шкаф с кнопками и саму программу.

Это основные части, но есть и дополнительные системы, например, подача смазывающей и охлаждающей жидкости или отвод стружек.

Типы токарного оборудования

Отличия моделей в конструкциях – основа классификации.

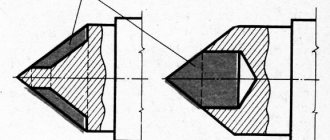

Токарно-винторезные станки

Оборудование такой разновидности легко справляется со следующими функциями:

- Изменение параметров у металлов цветной, чёрной группы.

- Разработка модульной, метрической резьбы.

Модели универсального типа, которые применяются как в промышленности, так и при создании единичных изделий. Производство предполагает однотипную компоновку для всех частей. Состав конструкции включает детали, описанные ранее.

Токарно-револьверные станки

Главное назначение – обработка изделий из прутка, прошедшего калибровку. Оборудование выполняет широкий спектр всевозможных операций:

- Развёртывание.

- При формировании резьбы.

- Фасонное точение.

- Сверление.

- Зенкерование.

- Точение, расточка со стандартными показателями.

Название станка происходит от способа крепления, применяемого для инструментов. Их монтируют при помощи специального держателя, который может быть приводным, либо статичным. Приводной вариант даёт владельцам больше всего возможностей. Именно он позволяет создавать резьбу с различными параметрами, проводить фрезеровку и сверление.

Токарные станки с ЧПУ

Современные станки часто предполагают применение подобного оборудования. Лёгкость эксплуатации и точность, высокая продуктивность относятся к главным преимуществам.

Внедрение систем ЧПУ сопровождается использованием следующих систем:

- Самонастраивающиеся. Позволяют корректировать все сведения на основе показателей, появившихся, когда обрабатывались прежние детали.

- Замкнутого типа. С двумя информационными потоками, приходящими с механизма считывания, измерения.

- Разомкнутые. Используется только один информационный поток. Сначала идёт расшифровка данных, потом команды передаются остальным механизмам.

Кроме того, станки делятся на несколько разновидностей на основе способа управления производственным процессом:

- Контурные. Агрегат работает без перерыва. Пользователь только один раз задаёт определённые параметры.

- Прямоугольные. Применяются при заготовках в форме ступени. С автоматическим переключением между передачами вдоль, поперёк.

- Позиционные. С закреплением деталей в конкретных положениях. На следующем этапе переходят к основным рабочим процессам.

Токарно-карусельные станки

Отличное решение, если требуется обработать крупные изделия. Из присутствующих функциональных особенностей описать стоит следующие:

- Возможность осуществить резьбу.

- Шлифовальные операции, фрезеровка, подрезка.

- Разработка пазов с приданием определённых конфигураций.

- Оборудование позволит заточить поверхности в виде конусов, цилиндров.

В комплектах со станками продаются специальные разновидности столов, планшайбы располагаются на их поверхности. Траверса перемещаются по стойкам, с дополнительными суппортами в конструкции.

Лоботокарные станки

Обрабатывают детали с формами конусов и цилиндров, лобового типа. Предполагают горизонтальное размещение оси, на которой заготовка вращается.

Токарно-затыловочные станки

Затылованием называют специальный метод, используемый при заточках. Это особенно актуально для задних поверхностей у различных инструментов. Операция нужна, чтобы даже при длительной эксплуатации сохранялись первоначальные формы.

История появления и развития оборудования

По мнению историков, токарные станки (вернее, примитивные прародители подобных устройств) были изобретены и начали использоваться человеком еще в середине VII века до нашей эры. Конечно, такое устройство имело простейшую конструкцию, но позволяло эффективно выполнять обработку изделий из дерева или кости. Для того чтобы произвести такую обработку, в двух центрах, которые монтировались соосно друг с другом, зажималась деталь. Ее вращали вручную, а процесс резания осуществлялся при помощи ручного резца, которым манипулировал отдельный «оператор». Таким образом изделию придавалась требуемая форма и размеры.

Следующим этапом развития, которому подверглось оборудование токарной группы, стало оснащение его приводом, необходимым для придания детали вращательного движения. В качестве такого привода изначально использовалась тетива лука, которую петлей накидывали на обрабатываемое изделие. А чуть позже (в XIV столетии) был изобретен ножной привод для токарного оборудования.

Старинный токарный станок с ножным приводом

Конструкция такого привода, очень напоминающего приводной механизм ножной швейной машины, состояла из закрепленной консольной деревянной жерди, соединенной с обрабатываемой деталью при помощи прочной веревки. При нажатии ногой на жердь веревка натягивалась, что приводило к вращению заготовки на 1–2 оборота. После того как нога убиралась с жерди, веревка освобождалась и устремлялась вверх, что влекло за собой вращение заготовки в другую сторону.

Несмотря на простую конструкцию, такие токарные станки уже позволяли выполнять обработку с достаточно высоким качеством. Их плюсом являлось и то, что обслуживание устройств было очень простым.

Токарно-копировальный станок А. Нартова, 1729 год

Станок токарной группы XVI столетия уже имел в своей конструкции люнет и центры, изготовленные из металла, что позволяло использовать его для обработки заготовок, отличающихся сложной конфигурацией. Однако по причине невысокой мощности такого устройства применять его для токарной обработки металлических заготовок было еще нельзя.

Сильный толчок история токарного станка получила в 1700-х годах, когда россиянином Андреем Нартовым было создано устройство, на которое установили механический суппорт. Следует отметить, что именно это новшество послужило сильнейшим толчком в развитии всего оборудования, предназначенного для обработки заготовок из металла. Серьезный вклад в развитие токарных агрегатов внесли французские инженеры, которые к середине XVIII столетия создали устройство, отличающееся высокой универсальностью. Уже к концу этого века во французской промышленности стал использоваться специализированный агрегат, на котором можно было выполнять нарезание резьбы на металлических винтах.

Токарные станки Модсли (нажмите, чтобы увеличить)

По-настоящему прорывным в развитии токарного оборудования принято считать 1794-й год, когда Генри Модсли создал станок, послуживший базой для дальнейшего развития всех токарных агрегатов. Что примечательно, предприятие, основанное Модсли, занималось также производством плашек и метчиков, с помощью которых на его оборудовании выполняли нарезание резьбы.

О том, чтобы автоматизировать токарный станок, стали задумываться в XIX веке, и пальма первенства в этом вопросе принадлежит американским инженерам. Данный процесс шел по пути оснащения агрегатов дополнительными элементами автоматизации, что в итоге привело к созданию первого станка с револьверной головкой. Именно на базе таких устройств в дальнейшем и стали создавать универсальные станки-автоматы, первый из которых (станок Спенсера) был представлен общественности в 1973 году.

Маркировка станков

Для станков характерно применение цифр и букв в равной степени. Первая цифра – для обозначения группы станков. Третья и четвёртая – для обозначения одной из важных характеристик. Например, высота центров над станиной, либо диаметры. Если после первой цифры идёт буква – значит, модель усовершенствована по сравнению с предыдущей версией. В некоторых случаях применяются заводские номера.

Советы по выбору оборудования

Металлообрабатывающие станки

Выбор станка по металлу всегда основывается на особенностях его будущего применения. Именно от этого зависят его рабочие характеристики (мощность, электрические параметры, перечень доступных функций, точность, габаритные размеры).

Особое внимание стоит уделить следующим факторам:

- Функционал. Стоит заранее продумать перечень технологических операций, которые потребуются для выполнения производственных задач.

- Уровень автоматизации. Чем он выше, тем дороже будет стоит оборудование. Но с повышением уровня автоматизации увеличивается и точность выполняемых операций, их сложность и скорость.

- Инструментальное оснащение станка. Важно принимать во внимание минимальные и максимальные размеры обрабатываемых заготовок, величину перемещения по осям, предельная величина диаметра над суппортом и станиной, скорость вращения шпинделя.

- Программное обеспечение. При покупке металлообрабатывающего станка с ЧПУ принципиально важным становится способность оборудования работать в комплексе с другими устройствами, его совместимость с технологиями CAD/CAM.

- Компания-изготовитель. При выборе любой техники важно, чтобы производителем оказывалось полноценное гарантийное и сервисное обслуживание, в ходе эксплуатации не возникало проблем с поставкой комплектующих или расходных материалов.

Техника безопасности

Специалист должен соблюдать некоторые правила. Вот лишь некоторые, действующие перед началом работы:

- Проверка положения пуговиц у специализированной одежды.

- Отдельно проводится осмотр станка по состоянию технического плана. Услуги техников и наладчиков актуальны, если требуется дополнительное обслуживание из-за неисправностей и деталей, вышедших из строя. Но операции несложные доступны для самостоятельного выполнения владельцем.

- Последний этап – выдача техзадания. Его нужно изучить внимательно.

К работе нельзя приступать при появлении механизмов вращения и ограждений различных узлов с неисправностями.

Кроме того, существуют и другие запреты на:

- То, чтобы другие лица проводили работу. И оставление включенной техники без присмотра.

- Проведение полного самостоятельного ремонта техники.

- Использование зажимов и приспособлений в неисправном состоянии.

- Эксплуатационные действия для оборудования с явными признаками неисправности.

- Выполнение работ в тот же день, когда проводят обслуживание станков, их наладку, проверку.

У каждого станка своя масса. Это касается даже миниатюрных разновидностей станков, которые приобретаются для использования в домашних условиях. Подобные агрегаты могут весить минимум 13,5 килограмм, а максимум – 400. Чем больше масса – тем больше будут и остальные габариты.

Для домашних мастерских подходят станки, весящие не более 50 килограмм. Это компактные и универсальные модели, которые не доставляют хлопот во время монтажа. Месторасположение легко изменить, если возникает необходимость.

Мощность – ещё один параметр, который требует учёта при выборе. 2,25 кВт – стандартный показатель для небольших агрегатов. Есть и другие разновидности устройств, которые называются маломощными. У них привод имеет показатель в 0,15 кВт.

Чтобы сделать правильный выбор, покупатель должен принять решение по поводу назначения. Чем меньше и тоньше заготовки – тем менее мощные агрегаты требуются для их обработки. Правило действует и в обратную сторону.

С технической точки зрения сложными считаются даже настольные установки для бытового применения. Потому рекомендуется обратить внимание и на общее качество составляющих.

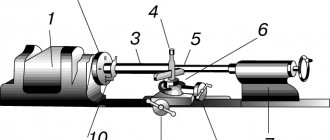

Схема токарного станка со всеми основными устройствами

После словесного описания давайте посмотрим на реальный чертеж изделия:

На изображении мы видим универсальный прибор, который оснащен возможностью не только выполнять точение, но и нарезать резьбу.

Вот еще одна схематическая фотография реального агрегата:

На ней мы видим помимо основных и второстепенные составляющие:

- ● Передняя и задняя тумбы. Это элемент станины, который несет на себе основную нагрузку. При конструировании учитывается также пощадь поверхности. Вторая их задача – обеспечение достаточной высоты для комфортной работы токаря.

- ● На фартуке расположено колесо и рукоятка для перемещения продольных и поперечных салазок.

- ● На задней бабке расположены также винты для фиксации.

- ● Посередине мы видим подвижный блок, который оснащен ручкой крепления резцедержателя и затяжной головкой – здесь устанавливается инструмент.

Основные технические характеристики

Все станки токарной группы различаются между собой по следующим выдаваемым техническим параметрам:

- максимальная частота вращения шпинделя (чем она выше, тем лучше качество обработки поверхности, выше класс чистоты);

- усилие на валу, на различных передачах (данный параметр зависит от мощности тягового электродвигателя, поэтому принято говорить об общей мощности станка);

- максимальный диаметр обрабатываемой заготовки (цифровым параметром в данном случае является показатель высоты центров станка – точек зажима заготовки;

- показатель того, к какому типу относится станок (винторезный, токарно-фрезерный, лобовый и т.д.);

- наличие и степень автоматизации (определяется наличием и «продвинутостью» модуля числового программного управления).

А вообще, основные технические характеристики токарного станка можно почерпнуть из маркировки на его шильдике (см. раздел «Системы обозначения и расшифровка»).

Какие классы точности существуют и чем отличаются?

Классом точности называют обобщенную характеристику средств измерений, которая определяется пределом погрешностей (основных и дополнительных), а также рядом свойств, оказывающих влияние на точность измерений, производимых с их помощью.

Пределом погрешности является наибольшая погрешность измерительного прибора, при котором он является годным к измерению. Предел допускаемой основной погрешности выражается в форме:

- абсолютной;

- относительной;

- приведенной

Погрешности. Класс характеризует свойство точности проведения измерений с помощью данного прибора. А точность средств измерения — это качество измерительного прибора, которое свидетельствует о близости погрешности проводимых измерений к нулю.

Если же речь идет о классе точности, который обеспечивает, к примеру, токарный станок, то здесь имеется в виду класс чистоты поверхности детали, которую данное оборудование способно обеспечить в процессе обработки заготовки.

Измерительные приборы, а также обрабатывающее оборудование имеет следующие классы точности: 0,01; 0,015; 0,02; 0,025; 0,04; 0,05; 0,1; 0,15; 0,2; 0,25; 0,4; 0,5; 0,6; 1,0; 1,5; 2,0; 2,5; 4,0; 5,0; 6,0. Кроме того, выделяют несколько категорий классов точности:

Особой

Этот «Класс С» — высший класс точности оборудования (как измерительного, так и обрабатывающего). К данному классу относятся такие станки (в нашем случае – токарные), которые должны производить обработку заготовок с получением высшего класса чистоты поверхности (0,01-0,015).

Высокой

Высоким классом точности обладают, к примеру, ювелирные, медицинские и лабораторные весы. Другое название такого оборудования – прецизионное. Оно имеет маркировку «класс В». Если речь идет о токарном оборудовании, то высокий класс чистоты (0,02-0,025) обеспечивают детали полировальные токарные станки.

Нормальной

Под нормальным классом точности (маркировка — «класс Н», но она, как правило, не ставится) подразумевается такая характеристика оборудования или детали, при которой обеспечивается идентичность результатов в не менее, чем у 98% заведомо одинаковых объектов. Абсолютный показатель нормального класса чистоты находится в диапазоне (2,0-0,6).

Особо высокой

Оборудование особо высокого класса точности имеет по данному показателю маркировку – «класс А». При проектировании оборудования высокого класса точности повышенное внимание уделяется качеству шпиндельных подшипников.

Здесь преимущественно используются подшипники качения также высоких классов точности, а подшипники скольжения изготавливаются в виде регулируемых конусных втулок. (Все нормы здесь устанавливаются ГОСТом 1969-43).

Повышенной

Данный класс точности имеет маркировку «класс П». Применение элементов более высокого класса точности (в первую очередь, подшипников) увеличивает стоимость готового изделия, обрабатываемого на таком токарном оборудовании.

Однако если требуется получить более высокий класс обработки заготовки, то элементы повышенного класса точности применяют для позиционирования станочных валов, где требуется более высокая точность и скорость вращения.