Типы

Швы, производимые ручной дуговой сваркой по ГОСТ 5264-80 делятся на типы по расположению состыковываемых элементов. В нормативном документе выделяют соединения:

- стыковое;

- угловое;

- внахлест;

- внакладку.

Соединение встык считается классическим и встречается чаще других видов. Оно соединяет – состыковывает торцы деталей, листов и труб. Соединение получается прочным, выдерживает нагрузки на растяжение, кручение, изгиб. В результате стыковой сварки один элемент детали плавно перетекает в другой, продолжает его.

Применяется стыковое соединение чаще всего, когда прокладывается трубопровод, создаются габаритные плоские детали, типа площадок. Толщина соединяемых элементов может быть одинаковой и разной. В зависимости от толщины материала выполняется разделка кромок. Швы ручной сваркой выполняются в один и несколько слоев.

Угловой стык сможет иметь взаимное расположение под 90⁰, а также острый и тупой угол между соединяемыми элементами.

Преимущества и недостатки

В отличие от других способов сварки, тавровые соединения обладают следующими достоинствами:

- они формируют надежное соединение в труднодоступных местах;

- для них не нужно использовать укрепляющие накладки;

- применяются для сварки заготовок различной толщины;

- выдерживают большую нагрузку.

Недостатки:

- для соблюдения перпендикулярности детали нужно скреплять перед сваркой;

- односторонние швы ненадежны;

- при сварке тонкостенных деталей велика вероятность термодеформации;

- высок риск внутренних дефектов (непроваров, несплошностей, кратеров).

Форма кромок

Для листового материала, толщина которого менее 4 мм, сварка ГОСТ 5264-80 производится без зачистки кромок. Удаляются с соединяемых торцов грязь, окалина, заусенцы. Лист такой же толщины сваривается с отбортовкой или с подкладками.

Пластина толщиной до 60 мм сваривается разделкой одной или обеих кромок. Разделка имеет прямолинейную форму и делается с одной и обеих сторон, в зависимости от наложения шва. При сварке с одной стороны для формирования корня соединения применяются съемные накладки.

Для пластин более 60 мм сварные швы ГОСТ 5264-80 выполняются с криволинейным скосом под многослойную сварку. Двухсторонняя разделка кромок может выполняться одинаковой с обеих сторон в форме буквы V, Что в сечении выглядит как Х. Или делается криволинейная ассиметричная разделка, с нижней стороны меньше.

Техника и особенности сварки таврового соединения

Выполняя угловые соединения, контролируют размер шовного катета, внешний вид валика – его делают максимально плоским. Чтобы проварить тавровое соединение равномерно, не делают резких движений держателем. Дуга при сварке не должна обрываться в процессе формирования валика. Подготовительный этап предусматривает:

- зачистку металла в рабочей зоне;

- укладку заготовок под нужным углом с сохранением необходимого размера зазора;

- фиксацию элементов зажимами или прихватками.

Сварка труб

При РДС заглушек, фланцев, запорной арматуры в трубопроводы руководствуются требованиями ГОСТ 16037-80. Он применяется также при врезке патрубков меньшего диаметра. На толстостенных заготовках производится предварительная разделка швов. Затем делают прихватки в 4-х местах, они располагаются попарно симметрично по окружности, делят ее на 4 части. Затем делается угловой шов.

Когда производится врезка, торец патрубка подгоняют под трубу так, чтобы он плотно прилегал к поверхности без образования больших зазоров. Трубы небольшого диаметра «доводят» болгаркой. При раскрое больших заготовок под сварку используют трафареты развертки или стандартные шаблоны.

Когда есть вращательные столы, применяют технологию сварки в поворотном положении. Шов формируется быстрее, получается ровным. Проваривать неповоротные швы сложнее, валик формируется по кривым линиям. В этом случае сварку проводят в несколько приемов, участками. Второй начинают на получившемся валике, внахлест, чтобы тавровое соединение получилось герметичным. В зависимости от толщины стенки, варят трубу в одни проход или несколько. Подобные тавровые соединения обязательно проверяют методами неразрушающего контроля.

Характер шва

В документе на сварку ручную по ГОСТ 5264-80 определен характер шва как:

- односторонний;

- двухсторонний.

Стыковое одностороннее соединение выполняется по различным технологиям образования корневого шва. Односторонние соединения делятся:

- свободные;

- на подкладке;

- замковый.

Угловые, тавровые и нахлесточные соединения не имеют вариантов выполнения корневого шва. Они могут навариваться с одной или двух сторон.

Различают монтажный и основной сварочный шов. Первый необходим для временного удержания стальной детали в определенном положении. После того, как вся арматура будет сварена, монтажное соединение убирают механическим способом

Квадрат №4, способы сварки

Как обозначаются различные виды швов.

Также в стандартах присутствуют обозначения способов сварки, вот примеры самых распространенных из них:

- A – автоматическая под флюсом без подушек и подкладок;

- Aф – автоматическая под флюсом на подушке;

- ИH – в инертном газе вольфрамовым электродом без присадки;

- ИHп – способ в инертном газе с вольфрамовым электродом, но уже с присадкой;

- ИП – способ в инертном газе с плавящимся электродом;

- УП – то же самое, но в углекислом газе.

У нас в квадрате №4 указано обозначение сварки УП – это способ в углекислом газе с плавящимся электродом.

Формы поперечного сечения

В разрезе сварного стыка хорошо видна его форма. Металл электрода или присадки, вместе с расплавленными кромками образует конус, расширяющийся к верху. Боковые границы частично повторяют форму разделки кромок, но проходят дугообразными линиями по основному металлу.

С обратной стороны корневой шов немного выступает за плоскость соединяемых деталей, образуя дугу. Использование подкладок не позволяет металлу из сварочной ванны вытекать. Металл с обратной стороны соединения не вытекает, образует ровную поверхность с плоскостями соединяемых деталей. Кромка перекрывается линией стыка.

Толщина деталей

Стандарт четко разделяет типы разделки кромок и количество слоев в зависимости от толщины деталей. В основной таблице указано, какой формы должна быть разделка и характер шва.

При производстве сварных соединений по ГОСТ 5264-80 с разной толщиной стенок, не превышающих допустимых размеров 1 – 4 мм, детали свариваются как одинаковой толщины. Допускается расположение стыка под наклоном.

В случае большей разницы толщин соединяемых пластин, большая деталь стачивается под углом в 15⁰, до толщины меньшей детали. Механическая обработка производится при необходимости с двух сторон. Режим сварки выбирают по детали с меньшей толщиной.

В угловых стыках торец привариваемой пластины может не разделываться и сварка производится с 2 сторон по указанной схеме. В этом случае допускается наличие зазора – b. Он увеличивается пропорционально толщине листа и составляет от 1 мм до 4 мм, без зачистки кромок.

Область применения

Монтаж трубопроводов, создание каркасных конструкций, перекрытий, ограждений предполагает расположение деталей под прямым углом. Перпендикулярно сваркой обычно крепят укрепляющие элементы: балки, швеллеры, профильный прокат. Детали под углом 90° соединяют тавровой сваркой. Начинающие сварщики в бытовых условиях таких стыков стараются избегать из-за сложности фиксации деталей в заданном положении.

На производстве и в строительстве тавровые соединения применяют часто. Все виды соединений регламентированы ГОСТами для различных типов сварки. Они бывают односторонние и двухсторонние, с разделкой кромок и без нее. Все зависит от предполагаемой нагрузки, сплава, толщины свариваемых деталей.

Виды тавровых сварных соединений

Условные обозначения

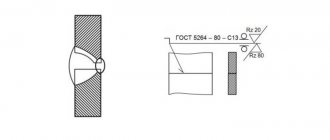

Сварные швы по ГОСТ 5264-80 имеют обозначение на чертеже с указанием характеристики соединения, разделки и варианта исполнения. Буквенно-числовое обозначение располагается на полке стрелки, которая указывает на шов. Расшифровка указывает:

- ГОСТ, по которому изготавливается деталь.

- Буквенно-числовое обозначение.

- Способ сварки, аппарат.

- Катет.

- Для прерывистых швов длина провариваемых участков.

На чертеже видимые швы прочерчиваются жирной линией, невидимые – пунктиром. На боковом изображении прорисовывается форма выступающей за пределы поверхности соединенных элементов части шва.

Буква с числом – обозначение характера стыка электродуговой сварки:

- соединенные встык, С1 – С25;

- торцами под углом, У1 – У10;

- тавровые , Т1 – Т11;

- нахлесточные и накладные, Н1 – Н3.

Для швов, производимых на полуавтоматах, в среде защитных газов и другими способами вид соединения обозначается теми же буквами. Отличие технологии сварки определяется цифрами и выполняется о другим нормативным документам. Например, если применяется защитный газ, указывается ГОСТ 14771-76.

В конце маркировки характеристики соединения при необходимости устанавливают дополнительные обозначения. Наклонная линия характеризует прерывистый шов стыкового соединения. Z ставят на тавровый стык и накладное соединение с шахматным расположением провариваемых отрезков.

Металлоконструкция имеет по контуру замкнутые, незамкнутые соединения. Они обозначаются кругом и квадратом без одной стороны. Марка свариваемого материала может указываться в маркировке или технологической карте.

Начальник конструкторского бюро проектирования крупных металлоконструкций завода ХСМК Долгополов С. В.: «Если при изготовлении детали используются однотипные швы, обозначение может быть упрощено до стрелки с небольшой полкой. Она может иметь только схематическое обозначение характеристики шва и даже не иметь полки, только стрелка. Определить расположение соединения, с какой стороны от проекции чертежа оно находится, проще всего по маркировке: над линией видимый шов, невидимый – ГОСТ и все характеристики пишутся под линией полки».

Разбираем квадраты №2 и 3, виды швов по ГОСТам

Вариантами соединений вплотную занимаются два стандарта: уже знакомый нам ГОСТ 14771-76 и знаменитый ГОСТ 5264-80 о ручной дуговой сварке.

Чем знаменит второй стандарт: он был написан много лет назад – в 1981 году, и это было сделано так грамотно, что этот документ отлично работает до сих пор.

Пример чертежа сварных швов по ГОСТ.

Виды сварочных соединений следующие:

С – стыковой шов. Свариваемые металлические поверхности соединяются смежными торцами, находятся на одной поверхности или в одной плоскости. Это один из самых распространенных вариантов, так как механические параметры стыковых конструкций очень высокие. Вместе с тем этот способ достаточно сложный с технической точки зрения, он по силам опытным мастерам.

Т – тавровый шов. Поверхность одной металлической заготовки соединяется с торцом другой заготовки. Это самая жесткая конструкция из всех возможных, но за счет этого тавровый способ не любит и не предназначен для нагрузок с изгибаниями.

Н – нахлесточный шов. Свариваемые поверхности параллельно смещены и немного перекрывают друг друга. Способ довольно прочный. Но нагрузки переносит меньше, чем стыковые варианты.

У – угловой шов. Плавление идет по торцам заготовок, поверхности деталей держат под углом друг к другу.

О – особые типы. Если способа нет в ГОСТе, в чертеже обозначается особый тип сварки.

Оба стандарта в рамках ЕКСД хорошо перекликаются друг с другом и справедливо делят ответственность по видам:

Варианты изображения сварных швов на чертежах.

Соединения ручного дугового способа по ГОСТу 5264-80:

- С1 – С40 стыковые

- Т1 – Т9 тавровые

- Н1 – Н2 нахлесточные

- У1 – У10 угловые

Соединения сварки в защитных газах по ГОСТу 14771-76:

- С1 – С27 стыковые

- Т1 – Т10 тавровые

- Н1 – Н4 нахлесточные

- У1 – У10 угловые

В нашей аббревиатуре во втором квадрате указан ГОСТ 14771-76, а в третьем Т3 – тавровый способ без скоса кромок двусторонний, который как раз указан в этом стандарте.

Предел текучести

Качество сварного стыка определяется визуальным осмотром и исследованием на макро и микро-структуру, механические свойства. Сталь имеет свой предел текучести – нагрузка, при которой начинается деформация. Контроль осуществляется разрушающим методом. Вырезают фрагмент шва с металлом, который он соединяет. Проверяют механические качества металла шва и сваренных элементов на растяжение, изгиб и другие показатели.

Прочность и предел текучести шва не должны превышать аналогичные показатели основного металла. По таблице выбирается тип электрода, соединение которого будет соответствовать требованиям по прочности и текучести.

Из исследуемого участка вырезают небольшие кубики, со сторонами по 10 мм. После шлифовки и травления кислотой на них структуру зерна и микротрещины, образованные при растяжении на предел текучести.

Минимальный катет условного шва

При сваривании двутаврового соединения, катет берется по наименьшему размеру вписанного треугольника. Поверхность наплавленного металла может иметь выпуклую и вогнутую форму. Кривая не должна отклоняться от прямой линии более чем на 30%.

Минимальное значение катета относительно более толстого элемента определяется по таблице, исходя из текучести стали. Значения делятся на предел текучести до 400 Мпа и свыше этого значения.

К тонкой детали, катет не должен превышать 1,2 ее толщины.

Таблица зависимости катета от сопротивления.

Квадрат №5, размеры шва

Это обязательные размеры шва. Удобнее всего обозначить длину катета, так как речь идет о тавровом варианте с перпендикулярным объединением под прямым углом. Катет определяют в зависимости от предела текучести.

Надо заметить, что, если на чертеже указано соединение стандартных размеров, длина катета не указывается. В нашем чертежном обозначении катет равен 6-ти мм.

Классификация сварных швов.

Дополнительно соединения бывают:

- SS односторонними, для которых дуга или электрод передвигаются с одной стороны.

- BS двусторонними, источник плавления передвигается с обеих сторон.

В дело вступает третий участник нашей чертежно-сварочной тусовки – ГОСТ 2.312-72, как раз посвященный изображениям и обозначениям.

Согласно этому стандарту швы подразделяются на:

- Видимые, которые изображаются сплошной линией.

- Невидимые, обозначаемые на чертежах пунктирной линией.

Теперь вернемся к нашему первоначальному шву. Нам по силам перевести это условное обозначение сварки в простой и понятный для человеческого уха текст:

Двусторонний тавровый шов методом ручной дуговой сварки в защитном углекислом газе с кромками без скосов, прерывистый с шахматным расположением, катет шва 6 мм, длина провариваемого участка 50 мм, шаг 100 мм, выпуклости шва снять после сварки.