Технологии полуавтоматической сварки

Стыковая. Это сварка точечным сплошным швом.

Внахлест. В этом случае на шов накладывается небольшой кусочек металла и обваривается двумя способами. Это: сплошной шов или точечная сварка.

Сварка по готовым отверстиям.

Во время всего процесса происходит взаимодействие газа и электричества

Это заставляет сварщика с особым вниманием относиться к системе безопасности

Сварка ГОСТ 14771-76 — это основной стандарт качества для этого вида сварочных работ. ГОСТ включает в себя перечень различных газов, материалов и техники выполнения работ. Если все технические характеристики соответствуют установленным стандартам, тогда работы будут выполняться на должном уровне.

Разбираем квадраты №2 и 3, виды швов по ГОСТам

Вариантами соединений вплотную занимаются два стандарта: уже знакомый нам ГОСТ 14771-76 и знаменитый ГОСТ 5264-80 о ручной дуговой сварке.

Чем знаменит второй стандарт: он был написан много лет назад – в 1981 году, и это было сделано так грамотно, что этот документ отлично работает до сих пор.

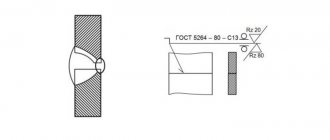

Пример чертежа сварных швов по ГОСТ.

Виды сварочных соединений следующие:

С – стыковой шов. Свариваемые металлические поверхности соединяются смежными торцами, находятся на одной поверхности или в одной плоскости. Это один из самых распространенных вариантов, так как механические параметры стыковых конструкций очень высокие. Вместе с тем этот способ достаточно сложный с технической точки зрения, он по силам опытным мастерам.

Т – тавровый шов. Поверхность одной металлической заготовки соединяется с торцом другой заготовки. Это самая жесткая конструкция из всех возможных, но за счет этого тавровый способ не любит и не предназначен для нагрузок с изгибаниями.

Н – нахлесточный шов. Свариваемые поверхности параллельно смещены и немного перекрывают друг друга. Способ довольно прочный. Но нагрузки переносит меньше, чем стыковые варианты.

У – угловой шов. Плавление идет по торцам заготовок, поверхности деталей держат под углом друг к другу.

О – особые типы. Если способа нет в ГОСТе, в чертеже обозначается особый тип сварки.

Оба стандарта в рамках ЕКСД хорошо перекликаются друг с другом и справедливо делят ответственность по видам:

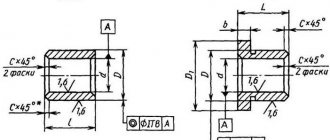

Варианты изображения сварных швов на чертежах.

Соединения ручного дугового способа по ГОСТу 5264-80:

- С1 – С40 стыковые

- Т1 – Т9 тавровые

- Н1 – Н2 нахлесточные

- У1 – У10 угловые

Соединения сварки в защитных газах по ГОСТу 14771-76:

- С1 – С27 стыковые

- Т1 – Т10 тавровые

- Н1 – Н4 нахлесточные

- У1 – У10 угловые

В нашей аббревиатуре во втором квадрате указан ГОСТ 14771-76, а в третьем Т3 – тавровый способ без скоса кромок двусторонний, который как раз указан в этом стандарте.

Процесс сварки полуавтоматом

Сварщик самостоятельно перемещает электрод по кромке вручную. Расплавленный металл электрода попадает в специальную ванну. Сварочная проволока подается через гибкий шланг к месту сварки. Скорость подачи не должна быть меньше, чем скорость плавления. Для этого вида сварки применяется проволока диаметром от 0.8 до 1.6 миллиметров.

Оборудование для полуавтоматической сварки

Сварка арматуры, ГОСТ предусматривает применение определенного оборудования.

- Сварочные выпрямители. Это оборудование применяется для преобразования тока. Существует три класса выпрямителей: на основании количества обслуживаемых постов и фаз питания. Третий класс зависит от типа вентиля.

- Сварочный полуавтомат.

- Баллон, наполненный специальным защитным газом.

- Редуктор.

- Шланги.

Типы сварочной проволоки

- Стальная сварочная.

- Стальная наплавочная.

- Проволока из алюминия или сплавов.

- Чугунные прутики.

- Порошковая и легированная проволока.

Обозначение способов сварки в стандартах

Обозначение способов сварки в стандартах (на основные типы, конструктивные элементы и размеры, выполненные различными способами)

1. Ручная дуговая сварка соединений из сталей, а также сплавов на железоникелевой основе выполняется по ГОСТ 5264. Стандарт не устанавливает обозначения на этот способ сварки. Толщина свариваемого металла от 1 до 175 мм.

2. Дуговая сварка в защитных газах сварных соединений из сталей, а также сплавов на железоникелевой и никелевой основах выполняется по ГОСТ 14771. В стандарте приняты следующие обозначения способов сварки: ИН – в инертных газах неплавящимся электродом без присадочного материала (толщина металла от 0.5 до 6.0 мм), ИНп- в инертных газах неплавящимся электродом с присадочным материалом (толщина металла от 0.8 до 20 мм), ИП — в инертных газах и их смесях в углекислом газе и кислородом плавящимся электродом (толщина металла от 0.5 до 120 мм), УП — в углекислом газе плавящимся электродом (толщина металла от 0.5 до 120 мм).

3. Дуговая сварка точечных сварных соединений из сталей, медных, алюминиевых и никелевых сплавов выполняется по ГОСТ 14776 (нахлесточные соединения). В стандарте приняты следующие обозначения способов сварки: Ф – под флюсом (толщина верхнего листа – 0.8…5.0 мм, толщина листа с круглым отверстием – 3.5…14 мм), УП – в углекислом газе плавящимся электродом (толщина верхнего листа – 0.8…6.6 мм, толщина листа с круглым отверстием – 4.5…30 мм), УН – в углекислом газе неплавящимся электродом (толщина верхнего листа – 0.4…3.3 мм, толщина листа с круглым отверстием – 4.5…30 мм), ИП – в инертных газах плавящимся электродом (толщина верхнего листа – 0.8…6.6 мм, толщина листа с круглым отверстием – 4.5…15 мм), ИН – в инертных газах неплавящимся электродом (толщина верхнего листа – 0.4…3.3 мм), ПП – плавящимся покрытым электродом с принудительным несквозным проплавлением и формированием (толщина верхнего листа – 0.8…12 мм без подготовки кромок).

4. Дуговая сварка под флюсом сварных соединений из сталей, а также сплавов на железоникелевой и никелевой основах выполняется по ГОСТ 8713. В стандарте приняты следующие обозначения способов сварки: АФ – автоматическая на флюсовой подушке (толщина металла — 2.0…60 мм), АФм — автоматическая на флюсомедной подкладке (толщина — 3.0…30 мм), АФо — автоматическая на остающейся подкладке (толщина — 2.0…60.0 мм), АФп — автоматическая на медном ползуне (толщина — 5.0…20 мм), МФ — механизированная на весу (толщина — 1.5…30 мм).

5. Электрошлаковая сварка сварных соединений из сталей выполняется по ГОСТ 15164. В стандарте приняты следующие обозначения способов сварки: ШЭ – проволочным электродом (толщина металла — 30…450 мм), ШМ – плавящимся мундштуком (толщина более 30 мм), ШП — электродом, сечение которого соответствует по форме поперечному сечению сварочного пространства (зазора), толщина – 30…800 мм.

6. Сварные соединения трубопроводов из сталей выполняются по ГОСТ 16037. В стандарте приняты следующие обозначения способов сварки: ЗП – дуговая сварка в защитном газе плавящимся электродом, ЗН – дуговая сварка в защитном газе неплавящимся электродом, Р – ручная дуговая сварка, Ф -дуговая сварка под флюсом, Г – газовая сварка.

Сварка арматуры ГОСТ – полуавтоматическая сварка

СНиП — сварка может выполняться двумя основными способами. Это: под флюсом и с применением защитных газов.

В этом случае все работы производятся как вручную, так и автоматически. Сварная проволока подается автоматически. При этом специалист должен выставить на сварочном оборудовании необходимую скорость подачи проволоки. Перемещение горелки сварщик производит собственными силами.

Во время выполнения данного варианта соединения материала дуга находится в «облаке» защитного газа, который доставляется в место сварки при помощи специального оборудования. Для сварки применяют аргон, углекислый газ и самые разнообразные смеси тех или иных веществ.

Принцип выбора способа сварки и вида соединения

Для стыковки деталей применяется около 150 разновидностей сварки. Объединяет их одно — обозначения швов сварных соединений. Любая разработка предусматривает проведение расчетов, установленных техническим заданием на нее. Для определения способа крепления деталей конструкторами выполняются расчеты, определяющие геометрию стыков и толщину свариваемых конструкций.

Расчеты позволяют установить вид сварки, которую следует использовать: ручную при помощи электродов, дуговую с защитными газами и т. д. В работе необходимо руководствоваться требованиями стандартов, содержащих необходимую информацию.

ГОСТ 14771-76 – полуавтоматическая сварка, техника работы

Во время выполнения работ, защитный газ вытесняет воздух из места производства соединительных работ. При помощи специальных роликов проволока подается в место соединения деталей. Ролики вращаются действием специального двигателя, который располагается во внутренней части сварочного аппарата. Так как плавление проволоки происходит под воздействием тока, его необходимо доставить к месту сварки.

Это происходит при помощи специального гнутого контакта. Газ подается к месту из баллона. Скорость подачи и дозировка производится в автоматическом режиме. Кроме этого, в некоторых случаях подача и регулировка газа может производиться в ручном режиме.

Расплавленный металл электрода и проволоки подается на место соединения через сопло. Жидкое вещество подается в виде капель и пара.

Применяемые вспомогательные знаки

- — применяется при требовании о выравнивания поверхности стыка;

- — обеспечить сглаженный переход на основную поверхность посредством механической шлифовки подтеков металла и неровностей;

- — неразъемное соединение выполняется по разомкнутому контуру;

- , — стык выполнен в виде замкнутого сплошного контура;

- — сварочную операцию произвести при подгонке детали по месту;

- — прерывистое соединение с периодическим типом месторасположения сварочной ванны;

- — разрывной стык, шахматное расположение сварной ванны.

Обозначение сварки (выдержки из нормативной документации) по отличающимся способам операций (ручной электродуговой, аргоновой) сведены в таблицу:

Способы выполнения сварочного шва отражены в ГОСТ:

- А — стыковка посредством автоматики с флюсом при отсутствии подкладки, подушки, без предварительного шва;

- Аф — сварка на автомате с использованием флюса и подущки на его основе;

- ИН — стыковка осуществляется посредством тугоплавкого электрода из вольфрамового сплава в облаке газов без добавления дополнительного материала;

- ИНп — стыковка производится электродом из вольфрама в облаке инертных газов с добавлением добавочного материала;

- ИП — применение расплавляющегося электрода в облаке газов;

- УП — соединение в среде окиси углерода посредством расплавляющегося электрода.

В целом, расшифровывать и читать обозначение сварных швов в документации почти тоже самое, что учиться читать по Азбуке или Букварю. Требуется запомнить регламентирующие документы (ГОСТ) и грамотно расшифровывать обозначения, приведенные на чертежах.

Виды сварных соединений и швов

Сварка черных металлов и нержавейки, определяемая гост 14771 76, предусматривает следующие основные виды сварных соединений:

- стыковые;

- тавровые;

- внахлест;

- угловые.

Стыковое

Две листовых или трубных заготовки находятся в одной плоскости, шов заполняет небольшой зазор между ними. Это наиболее часто встречающийся тип. Он обеспечивает минимальный расход сварочных материалов и трудоемкости. Шов может быть односторонним, провариваемым только сверху, и двухсторонним, который варится последовательно (или одновременно) с двух сторон.

При сварке заготовок средней и большой толщины (более 4 мм), для обеспечения глубокого провара, кромки заготовок подвергают разделке, снимая с них фаски. Тип разделки зависит от односторонности шва и толщины листа

При толщине листа от 12 мм рекомендуется применять двусторонний шов и х-образную разделку. Это позволяет улучшить провар и сэкономить сварочные материалы.

Тавровое

Соединяет два листа (или полосы) одинаковой или разной толщины. В зависимости от нее применяется односторонний или двусторонний шов с разделкой либо без таковой.

Для лучшего проплавления металлических заготовок при выполнении такого шва заготовки размещают под углом 45о к вертикали

Рекомендованное положение для сварки тавровых и угловых соединений.

Тавровое соединение следует проваривать с двух сторон. При толщине заготовок более 4 мм применяют разделку. В промышленных условиях сварка ведется механизированным способом на специальных стендах.

Угловое

Соединение применяется при сборке различных корпусов и сосудов. При возможности внутренний шов также рекомендуется варить под углом 45о, как и тавровый.

Внахлест

Используют для повышения прочности стыка, в этом случае проваривается с двух сторон. Применяется также при ремонте трубопроводов и сосудов из стали, при этом используется односторонний шов.

Классификация по другим признакам

Сварочные швы ГОСТ 14771-76 подразделяют также и по другим параметрам.

По степени выпуклости профиля они делятся на такие категории, как:

- выпуклые;

- обычные;

- вогнутые.

По пространственному положению различают:

- нижнее: наиболее удобное для формирования качественного шва;

- горизонтальное, появляется риск вытекания расплава;

- вертикальное: средний риск вытекания;

- потолочное: наиболее сложное, применяются специальные режимы, приемы и материалы.

Сварочные положения.

При нижнем положении также достигается наибольшая скорость сварки и общая производительность. Не требуется высокая квалификация работника.

Что представляют собой сварочные стыки, их разновидности

Сварочные процессы относятся к технологическим операциям, в результате проведения которых образуются монолитные соединения. Сварной шов представляет собой зону, в которой происходит плавка и застывание материалов скрепляемых деталей.

Особенности устройства сварочных креплений оказывают влияние на физико-механическое характеристики конструкции и расход материала электрода. При выполнении выпуклых швов практически во всех случаях необходима их дополнительная обработка в виде снятия неровности, которая производится механическим методом. Исходя из формы поверхности, различают сварочные швы и их дефекты.

Действующими стандартными определяется несколько видов стыков, для распознавания которых используются буквенные обозначения швов сварных соединений.

Обозначние сварных соединений

Стыковой вид

Для маркировки швов применяется буква «С». С помощью такого метода производится сварка деталей, расположенных в одной плоскости, стыкованием смежных торцов. Эти типы относятся к наиболее прочным и долговечным, они нашли широкое применение при изготовлении конструкций из металла, относящихся к категории ответственных. Для выполнения крепления необходимо провести тщательную подготовку поверхности.

Виды стыковых соединений

Торцевое крепление

И они обозначаются буквой «С». Формирование этих соединений производится по торцам заготовок. Торцевой стык часто применяется для сварки изделий из тонкого металла. При помощи такого крепления обеспечивается надежная фиксация деталей.

Нахлесточный вид

Стыки маркируются литерой «Н». При проведении сварочных работ с использованием таких приемов к качеству работы предъявляются менее строгие требования. Но прочностные характеристики и нагрузочная способность стыков гораздо хуже, чем у двух предыдущих вариантов. Для проведения крепления детали располагаются параллельно, со смещением относительно друг друга и частичным перекрытием.

Тавровое крепление

Для обозначения швов сварных соединений используется буква «Т». Стыковка при помощи таврового метода относится к категории наиболее долговечных и жестких, но она плохо переносит нагрузку на изгиб. Для проведения работ одна из деталей располагается в горизонтальной плоскости, а вторая – вертикально, и сваривается торцом.

Типы тавровых соединений

Угловой вид

Стыки обозначаются литерой «У». Эти виды применяются реже остальных. Они надежны и долговечны. В зависимости от необходимости, детали располагаются относительно друг друга под разными углами.

Сварочные соединения всех типов могут выполняться односторонними, когда сварка производится только с одной стороны заготовки (обозначающимися «SS»), и двусторонними, маркирующимися «BS». В последнем случае детали свариваются с двух сторон.

Обработка кромок

При проведении сварочных работ необходимо выполнить раздел кромок. Правильная их подгонка позволяет добиться:

- минимального расхода материалов;

- оптимального времени для сварки, выполняемой за один проход;

- прочности стыка, не уступающего по своим характеристикам основному металлу.

Применяется множество вариантов, различающихся углами, величиной зазора и т. д. Форма разделки выбирается в зависимости от способа сварки и толщины металлической заготовки. Чтобы качественно провести крепление, следует между кромками оставить зазор размером 4 мм.

Разделка кромок может быть выполнена:

- Под прямым углом.

Такой вариант используется при проведении односторонней сварки металла толщиной не более 3 мм, двустороннего крепления металла, имеющего толщину не более 8 мм, и для стыковки стали толщиной 4…8 мм.

- В V-образной форме (односторонний скос). Толщина металла может быть 4…26 мм.

- В X-образной форме (двусторонний скос). Эта разделка применяется при креплении деталей толщиной 12…40 мм.

- Под углом 45 градусов. Такой вариант используется для металлов толщиной от 2 см.

Виды кромок

Капиллярный контроль

Он основан на свойстве сверхтекучих жидкостей проникать через капилляры — мельчайшие отверстия в материале шва

Способ обладает следующими достоинствами:

- простота применения;

- дешевизна;

- безопасность;

- быстрота.

Присущи способу и недостатки:

- выявляется ограниченный перечень дефектов;

- требуется определенная ориентация испытуемого изделия в пространстве, что бывает сложным при больших его размерах;

- требуются расходные материалы высокой чистоты.

Капиллярный способ контроля используется как промышленными предприятиями, так и небольшими мастерскими и даже домашними умельцами. Он не требует специального обучения и дорогостоящей аппаратуры, как ультразвуковой или лазерный контроль. Сложное и опасное связанное с радиацией оборудование, организация его сохранности, требуемая ГОСТ на рентгенографический контроль, не требуется

Стандарт описывает следующие этапы проведения контроля:

- Очистка проверяемой поверхности. Требуется удалить как механические загрязнения (стружку, окалину, пыль) так и полностью очистить поверхность от масложировых отложений, которые препятствуют проникновению индикаторной жидкости в материал изделия.

- Просушка.

- Нанесение проникающего состава, или пенетранта. Состав обычно окрашивают в красный или синий цвет. Необходимо соблюдать температурный режим, указанный в инструкции. Обычно это от +5 до +50оС.

- Удаление излишков состава, сушка изделия сжатым воздухом.

- Нанесение проявляющего компонента. Обычно это состав белого цвета.

- Визуальный контроль поверхности. В местах нахождения дефектов слой проявляющего состава окрашивается. По форме пятен и интенсивности окраски судят о размерах и месте расположения дефекта.

- Документальная фиксация результатов проверки, промывка поверхности от остатков индикаторного и проявляющего составов.

После окончания ремонтных работ, согласно требованию ГОСТ, для обнаружения дефектов сварных швов, капиллярную проверку проводят повторно.

Что такое сварной стык

Сварочный процесс — технологическая операция образования монолитного соединения. Зона, где происходило расплавление и застывание материала стыкуемых деталей, называется сварным швом.

Виды

Сварной стык подразделяется:

- Стыковой. Соединение образовано по торцевым поверхностям деталей. Осуществляется с обработкой кромок и без оного. Маркировка «С».

- Нахлесточный. Плоскости деталей параллельны друг другу и частично заходят одна на другую. Маркировка «Н».

- Тавровый. Торец детали примыкает к плоскости другой детали под углом. Шов располагается вдоль стыка. Маркировка «Т».

- Угловой. Основные плоскости стыкуемых деталей в зоне сварки расположены под углом друг к другу. Маркировка «У».

- Торцовый. Полуфабрикат прижат боковыми поверхностями. Шов образован наплавлением металла на торцы изделий.

Шов выполняется:

- Односторонний. Наплавление осуществляется с одной из сторон соединения (стыка).

- Двусторонний. Обработка происходит с двух сторон.

Необходимость обозначения сварки

Любая конструкция состоит из отдельных деталей (узлов), соединенных между собой тем или иным способом. Один из них — сварка. Стык обладает своими характеристиками, влияющими на работоспособность изделия в целом.

Обозначение сварки на чертеже — это пояснение способа стыковки, формы шва и его геометрические параметры, способ выполнения и другая дополнительная информация. Грамотный инженер почерпнет дополнительные сведения:

- о прочности — соединение сплошное или прерывистое; кроме этого, в зоне шва образуются термические напряжения;

- о размерах и форме наплавленного металла;

- герметичности стыка;

- время выполнения соединения — до монтажа или в его процессе, и другое.

Проверка сварных швов на герметичность керосином

При монтаже сосудов и трубопроводов необходимо проверять герметичность каждого заваренного стыка. Швы на других конструкциях также требуется проверять на плотность и отсутствие микродефектов. Такие проверки регламентированы ГОСТ 3242-79, озаглавленным «Соединения сварные методы контроля качества». Метод керосиновой пробы использует уникальное свойство этого вещества- очень высокую текучесть. Керосин обладает низкой вязкостью, растворяет жировые пленки и способен проникать в самые мелкие поры и трещинки.

С одной стороны шва наносят мелкодисперсный индикаторный состав (например, мел), а другую смачивают небольшим количеством керосина. Жидкость просачивается через неплотности сварного соединения и окрашивает индикаторный порошок. Так можно локализовать дефекты, не видимые невооруженным глазом, не прибегая к аппаратным методам неразрушающего контроля.

Применяют несколько разновидностей метода керосиновой дефектоскопии:

- обычный: индикаторный состав и жидкость наносятся подл атмосферным давлением;

- пневматический: проверяемое соединение обдувают сжатым воздухом, ускоряя проникновение керосина в поры;

- вакуумный: со стороны индикаторного состава создают разрежение, «вытягивающее» индикаторную среду из пор и трещин;

- вибрационный: в контролируемом изделии с помощью пьезоэлектрических вибраторов возбуждаются колебания высокой частоты(ультразвук), они также повышают проницаемость шовного материала для молекул керосина.

Если требуется повысить разрешающую способность метода, применяют окрашенный различными цветными пигментами керосин — цветная дефектоскопия. Таким способом обнаруживаются трещины и поры размером до одной десятой миллиметра. Толщина испытываемых деталей достигает 25 мм.

На точность метода сильно влияет степень очистки индикаторной жидкости на основе керосина. Загрязнения, особенно масложировые, существенно снижают его проникающую способность и возможность проверить шов. Поэтому для контроля используют специальный керосин высокой очистки, а поверхность изделия тщательно обезжиривают.

Обозначение швов на чертеже

При производстве любых конструкций применяется стыковка деталей, выполненная различными способами. Одним из методов является сварка. Шов, получающийся при этом, обладает определенными свойствами, которые влияют на эксплуатационные характеристики целого изделия.

Важно правильно выполнить обозначение сварного шва на чертеже, чтобы были понятны способы соединения, формы стыков, геометрические параметры и др. Грамотный специалист может почерпнуть из чертежа сведения о прочности, герметичности стыка, времени проведения работ.

Для обозначения соединения металлов используются стрелки, буквы, цифры и вспомогательные значки.

Полная маркировка стыка включает:

- вспомогательные знаки;

- ссылку на стандарт;

- буквенно-цифровое обозначение;

- указание на тип сварки;

- размеры катетов;

- значения длины провариваемого участка или диаметра точки;

- дополнительные знаки.

Общие принципы

В состав ЕСКД входит ГОСТ 2.312-72, «Условные изображения и обозначения швов сварных соединений».

На его страницах инженер-конструктор найдет всю необходимую информацию и показать условное обозначение сварки в рабочей документации не составят труда.

Действительно, в обозначении швов на чертежах нет ничего сложного, особенно если следовать требованиям, которые описаны в указанном ГОСТ.

Для детального обозначения швов на чертеже применяют линию выноску с полкой, на которой указывают параметры шва, условия дополнительной обработки и пр.

Видимую часть сварочного стыка на чертеже условно изображают с использованием основной линии, невидимую показывают штриховой линией.

Если стык выполняют за несколько проходов, то в сечении допустимо показывать каждый слой отдельным контуром. Более того, каждому из них необходимо присвоить буквенное обозначение. Таким образом , при чтении чертежа станет понятно, что слой А наносят первым, слой Б вторым и так далее.

Рекомендуем! Сварка инвертором тонкого металла

Полное обозначение шва на чертежах

Структура обозначения стандартного шва

В пронумерованных ячейках разработчик должен указать главные характеристики шва.

Рекомендуем! Способы сварки швеллеров между собой гост

Так, в первой ячейке необходимо показать дополнительные знаки, изображенные на рисунке. Во второй конструктор прописывает ГОСТ на метод сварки. В третьей, должно быть, записано обозначение шва, например, Т4. Далее, должен быть обозначен размер катета шва. В этом обозначении указываются параметры прерывистого шва и другие вспомогательные знаки.

Данными размещенные на чертежах служат основанием для контроля готовой продукции. То есть работник отдела технического контроля, руководствуясь требованиями рабочей документации и технических условий, должен выполнить соответствующие замеры. Допустим, размер катета он может проверить с использованием традиционного мерительного инструмента. Качество сварки можно проверить с использованием средств технического контроля, например, УЗИ.

Если в изделии используется множество однотипных стыков, то конструктор вправе составить таблицу соединений деталей с указанием параметров сварки и номера шва.